Изобретение относится к цветной металлургии и высокотемпературной электрохимии и направлено на разработку способа получения силицидов титана электролизом галогениднооксидных расплавов.

Целью является упрощение способа и обеспечение возможности получения силицидов титана формул- TiSI, TiSte, ,

TWlfr

Предлагаемый способ проверен при

синтезе силицидов титана состава TiSlz, TiSi, TigSi4, TisSla.

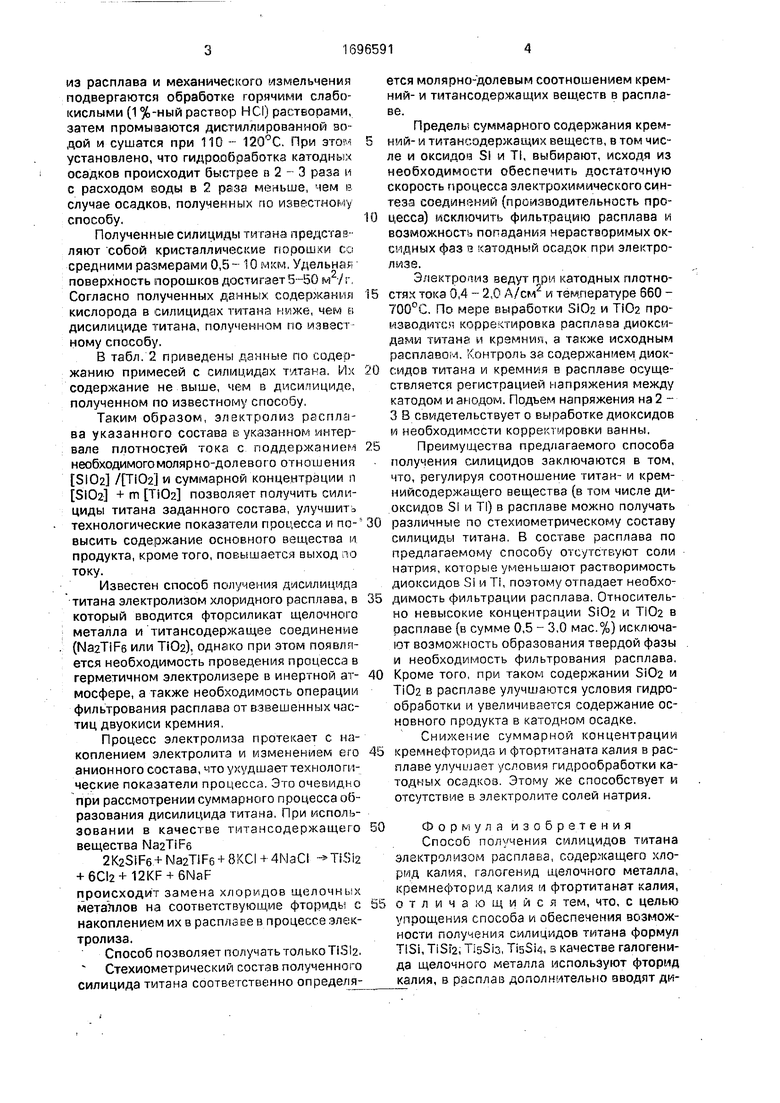

Пример реализации предлагаемого способа представлен в табл. 1. Данные получены на лабораторном 10-амперном электролизере. Опыты проведены в стеклоуглеродном тигле, который одновременно является анодом. Катод - вольфрамовый стержень &2 - 5 мм. Плотность тока 0,4 - 2 А/см . Использовались реактивы марки ч и чда.

В отсутствии окислов SI02 и ТЮа напряжение на ванне составляет 5 - 6 В в зависимости от тока и температуры. При этом образуются силициды титана со стехиометрией, соответствующей соотношению концентраций SiF|J: R;jIiFЈ. Анодные газы согласно спектрометрического анализа состоят из фреонов. При электролизе ванны, содержащей 5Юд,и TiO,в заданном соотношении, напряжение составляет 2 - 4 В. При выработке окислов напряжение на ванне повышается до величины 5 - 6 В. Этот факт является удобным критерием при корректировке ванны. В присутствии оксидов анодный газ состоит из С02 с примесями СО.

Проведен синтез силицидов титана в расплавах, содержащих SIO2 и ТЮ2 при следующих соотношениях 5Ю21/{гЮ2 1/1, 2/1, 3/5 и 4/5. В соответствии с результатами рентгенофазового анализа получены следующие силициды титана; TiSi, TISi2, TisSia и

TlsSi4.

Таким образом, стехиометрический состав силицидов титана однозначно определяется соотношением Si;TI в расплаве, а наличие друмх фаз силицидов, кроме данного, - величиной плотности тока.

Полученные в опытах (табл. 1) катодные осадки в виде металлосолевых груш близкой к цилиндрической формы после извлечения

Os

ю о ел ю

из расплава и механического измельчения подвергаются обработке горячими слабокислыми (1%-ный раствор HCI) растворами, затем промываются дистиллированной водой и сушатся при 110 - 120°С, При этом установлено, что гидрообработка катодных осадков происходит быстрее в 2 - 3 раза и с расходом воды в 2 раза меньше, чем в случае осадков, полученных по известному способу.

Полученные силициды титана представляют собой кристаллические порошки со средними размерами 0,5- 10 мкм. Удельная поверхность порошков достигает5-50 м /г, Согласно полученных данных содержания кислорода в силицидах титана ниже, чем в дисилициде титана, полученном по известному способу.

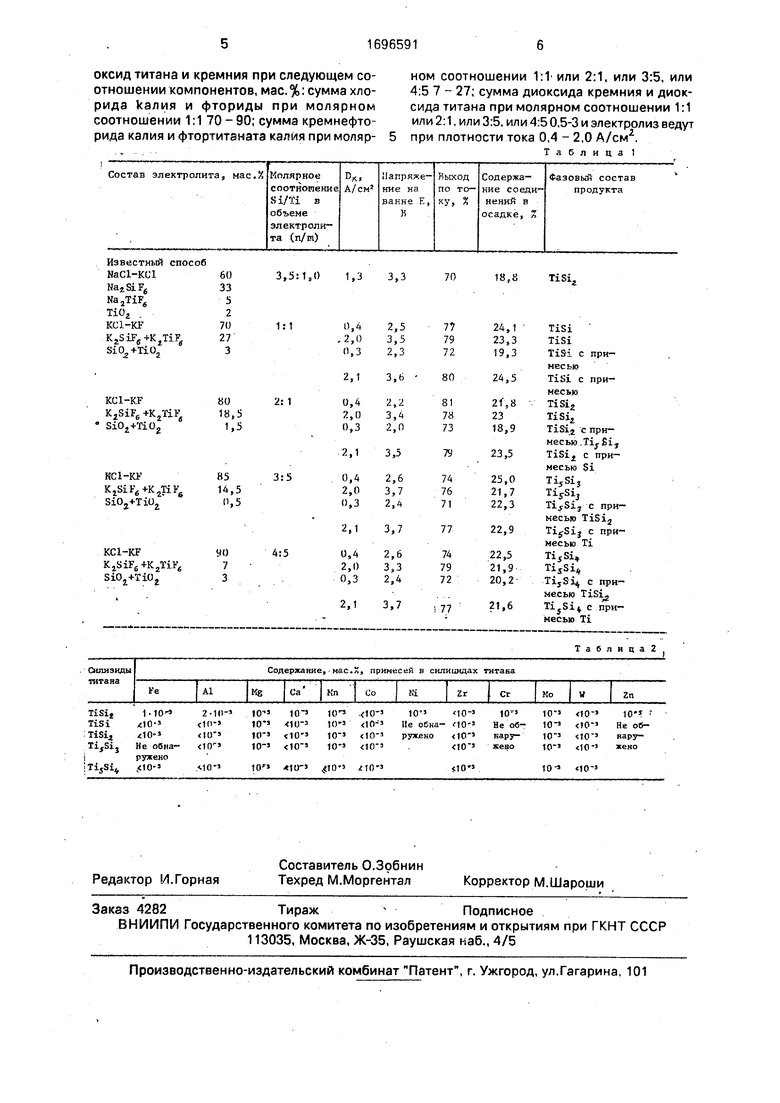

В табл. 2 приведены данные по содержанию примесей с силицидах титана. Их содержание не выше, чем в дисилициде, полученном по известному способу.

Таким образом, электролиз расплава указанного состава в указанном интервале плотностей тока с поддержанием необходимогомолярно-долевого отношения SI02 и суммарной концентрации п SI02 + m ТЮ2 позволяет получить силициды титана заданного состава, улучшить технологические показатели процесса и повысить содержание основного вещества и продукта, кроме того, повышается выход по току.

Известен способ получения дисилицида титана электролизом хлоридного расплава, в который вводится фторсиликат щелочного металла и титансодержащее соединение (Na2TIFe или ТЮ2), однако при этом появляется необходимость проведения процесса в герметичном электролизере в инертной ат- мосфере, а также необходимость операции фильтрования расплава от взвешенных частиц двуокиси кремния.

Процесс электролиза протекает с накоплением электролита и изменением его анионного состава, что ухудшает технологические показатели процесса. Это очевидно при рассмотрении суммарного процесса образования дисилицида титана. При использовании в качестве титансодержащего вещества Na2TiFe

2K2SiFe+ Na2TiFe + 8KCI + 4NaCI - TiSi2 + 6Cl2 + 12KF + 6NaF

происходит замена хлоридов щелочных металлов на соответствующие фториды с накоплением их в расплаве в процессе электролиза.

Способ позволяет получать только TiSi2.

Стехиометрический состав полученного силицида титана соответственно определяется молярно-долевым соотношением кремний- и титансодержащих веществ в расплаве.

Пределы суммарного содержания кремний- и титансодержащих веществ, в том числе и оксидов SI и TI, выбирают, исходя из необходимости обеспечить достаточную скорость процесса электрохимического синтеза соединений (производительность процесса) исключить фильтрацию расплава и возможность попадания нерастворимых оксидных фаз в катодный осадок при электролизе.

Электролиз ведут при катодных плотностях тока 0,4 - 2,0 А/см и температуре 660 - 700°С. По мере выработки SI02 и ТЮ2 производится корректировка расплава диоксидами титана и кремния, а также исходным расплавом. Контроль за содержанием диоксидов титана и кремния в расплаве осуществляется регистрацией напряжения между катодом и анодом. Подъем напряжения на 2 - 3 В свидетельствуете выработке диоксидов и необходимости корректировки ванны.

Преимущества предлагаемого способа получения силицидов заключаются в том, что, регулируя соотношение титан- и крем- нийсодержащего вещества (в том числе диоксидов SI и TI) в расплаве можно получать различные по стехиометрическому составу силициды титана. В составе расплава по предлагаемому способу отсутствуют соли натрия, которые уменьшают растворимость диоксидов Si и TI, поэтому отпадает необходимость фильтрации расплава. Относительно невысокие концентрации 5Ю2 и ТЮ2 в расплаве (в сумме 0,5 - 3,0 мас.%) исключают возможность образования твердой фазы и необходимость фильтрования расплава. Кроме того, при таком содержании Si02 и ТЮ2 в расплаве улучшаются условия гидрообработки и увеличивается содержание основного продукта в катодном осадке.

Снижение суммарной концентрации кремнефторида и фтортитаната калия в расплаве улучшает условия гидрообработки катодных осадков. Этому же способствует и отсутствие в электролите солей натрия.

Формула изобретения Способ получения силицидов титана электролизом расплава, содержащего хлорид калия, галогенид щелочного металла, кремнефторид калия и фтортитанат калия, отличающийся тем, что, с целью упрощения способа и обеспечения возможности получения силицидов титана формул TiSi, TiSfe, TisSis, TisSi4, в качестве галогени- да щелочного металла используют фторид калия, в расплав дополнительно вводят диоксид титана и кремния при следующем соотношении компонентов, мае. %: сумма хлорида Калия и фториды при молярном соотношении 1:1 70-90; сумма кремнефто- рида калия и фтортитаната калия при молярном соотношении 1:1 или 2:1, или 3:5, или 4:5 7 - 27; сумма диоксида кремния и диоксида титана при молярном соотношении 1:1 или 2:1, или 3:5, или 4:5 0,5-3 и электролиз ведут при плотности тока 0,4 - 2,0 А/см2.

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки лигатуры | 1989 |

|

SU1752781A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЦИДОВ ТИТАНА | 2016 |

|

RU2629121C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОСТРУКТУРЫ ОКСИД ТИТАНА - СИЛИЦИД ТИТАНА НА МОНОКРИСТАЛЛИЧЕСКОЙ КРЕМНИЕВОЙ ПОДЛОЖКЕ, ПОКРЫТОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ТИТАНОВОЙ ПЛЕНКОЙ | 2013 |

|

RU2556183C2 |

| Высокотемпературный реакционносвязанный слоистый композит на основе SiC керамики, тугоплавкого металла и его силицидов и способ его получения | 2023 |

|

RU2812905C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЫЛЯЕМЫХ МИШЕНЕЙ ИЗ ЛИТЫХ ДИСИЛИЦИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2356964C1 |

| РАСПЫЛЯЕМЫЕ МИШЕНИ ИЗ ВЫСОКОЧИСТЫХ СПЛАВОВ НА ОСНОВЕ ПЕРЕХОДНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2392685C1 |

| Способ электрохимического получения наноразмерного порошка силицида металла | 2018 |

|

RU2718022C1 |

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

| Сплав на основе урана (варианты) | 2021 |

|

RU2760902C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2673597C1 |

Изобретение относится к высокотемпературной электрохимии и направлено на получение силицидов титана путзм электролиза распгззое. СтскГ б позвопяе упростить технологическую схему процесса и обеспечивает возможность получекк-ч TiSi, TiSia, (з, HsSU Способ включает электролитическое получение порошка силицидов титзна при катодной плотности тока 0,4 - 2,0 А см из хлориднофториднооксидных расплавов с использованием титан- и крем- нийсодержащих веществ при соотношении ингредиентов, мас.%: KCI-KF (1:1) 70 - 90; r.TcSlFe + rnKsTIFe 7 - 27; + тТЮг 0,5 - 3, где молярно-долевое соотношение n/m составляет 1/1, 2/1,3/5, 4/5. 2 табл.

3,5:1,0 1,3 3,3

1:1

0,4

,2,0 0,3

2,5 3,5 2,3

KCl-KFBO

K2SiF6+KzTiF18,5

SiO-,-t-TiOz1,5

2: 1

HCl-KF85

K iFe+K jTiF,.14,5

SiOj+TiOj,0,5

4:5

M 2,0 0,3

70

18,8

TiSi,

0,4

2,0 ,3

2,1

M 2,0 ,3

2,5 3,5 2,3

3,b

2,2

3,4 2,0

,1 3,5

,4 ,0 ,3

2,6 3,7

2,4

,1 3,7

M 2,0 ,3

2,b 3,3

2,4

,1 3,7

77 79 72

80

81 78 73

79

74 76 71

77

74 79 72

i 77

24,1 23,3 19,3

24,5

21,8

23

18,9

23,5

25,0 21,7 22,3

22,9

22,5 21,9 20,2

21,6

при-

TiSi TiSi TiSi с месью

TiSi с примесьюTiSi., TiSij

TiSij с примесью TijSij TiSi4 с примесью Si Ti5Sij

с при- кесыо TiSia TijSij с примесью Ti TijSi,

Ti5si«

Т158ц с примесью TiSij TijSi с примесью Ti

Таблица

| 0 |

|

SU264696A1 | |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-12-07—Публикация

1989-03-03—Подача