Изобретение относится к измерительой технике, к приспрсоблениям для контоля величины люфта вращающихся валов, апример валов пневмопрядильной машиы для контроля за состоянием шлицевого оединения валов.

Цель изобретения - повышение точноти контроля шлицевого соединения валов.

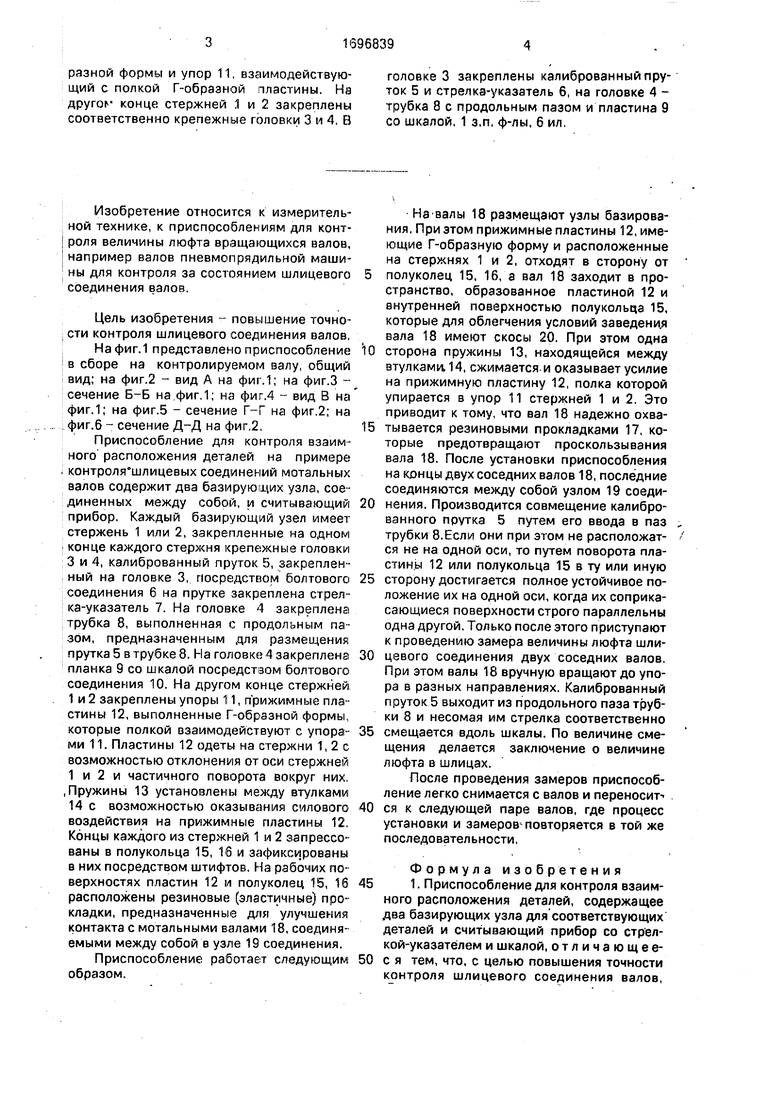

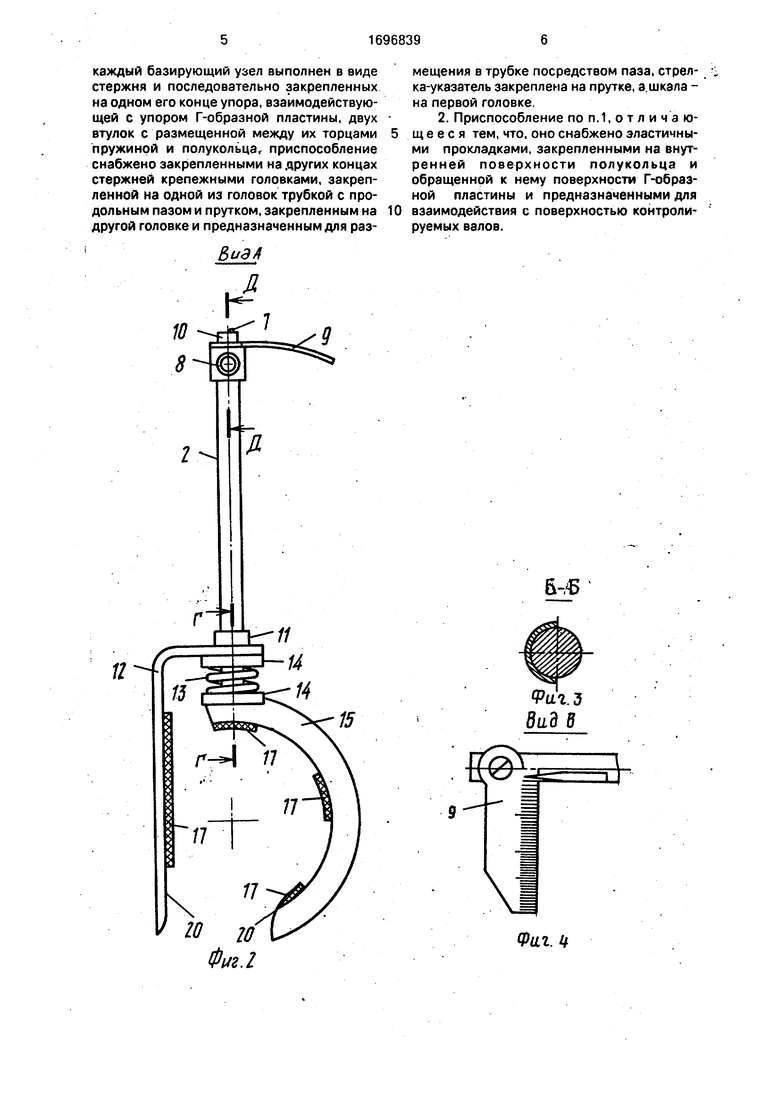

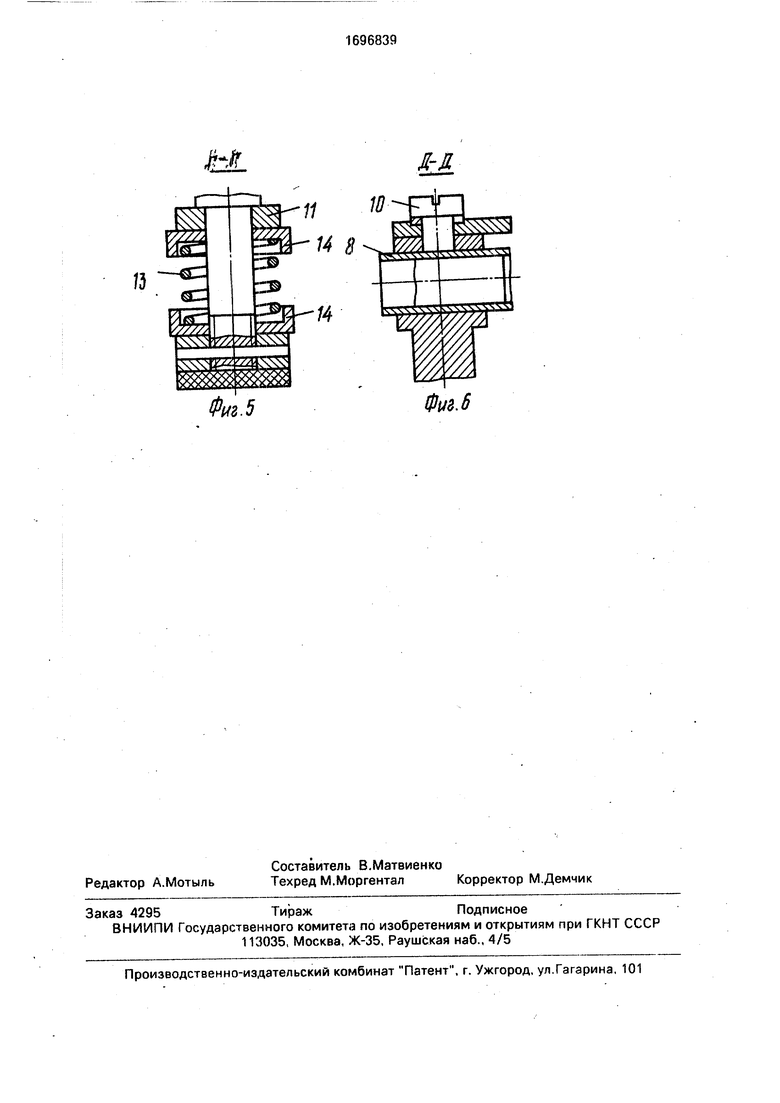

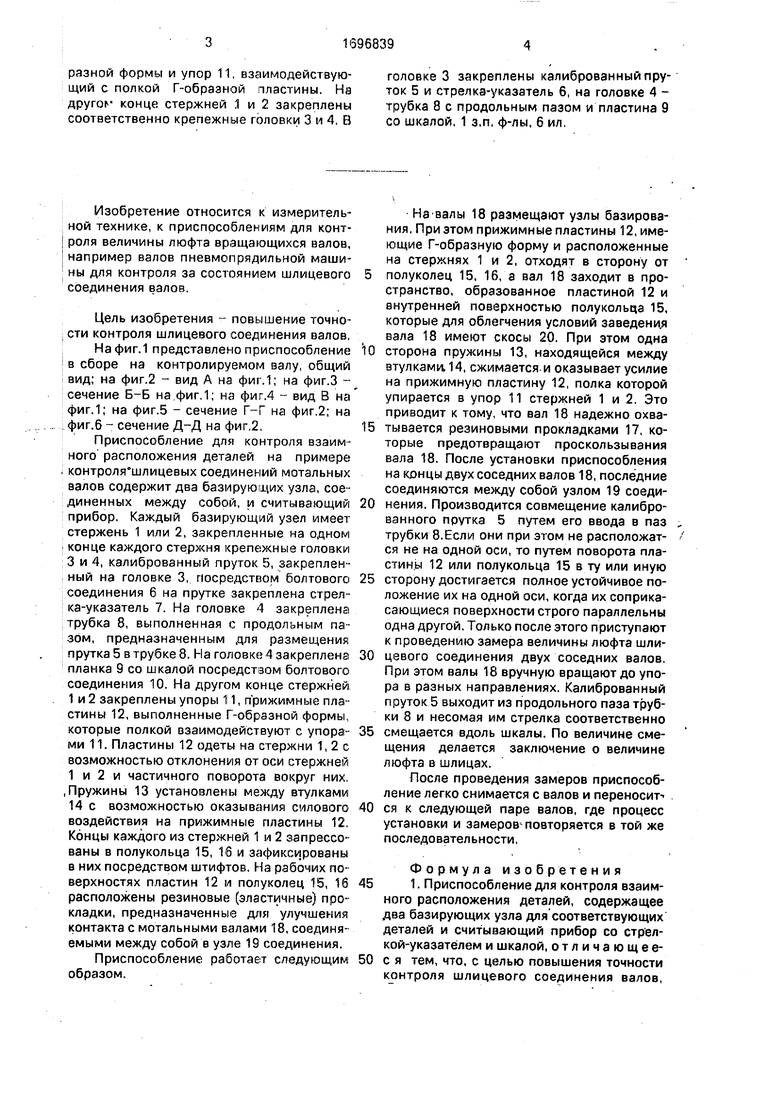

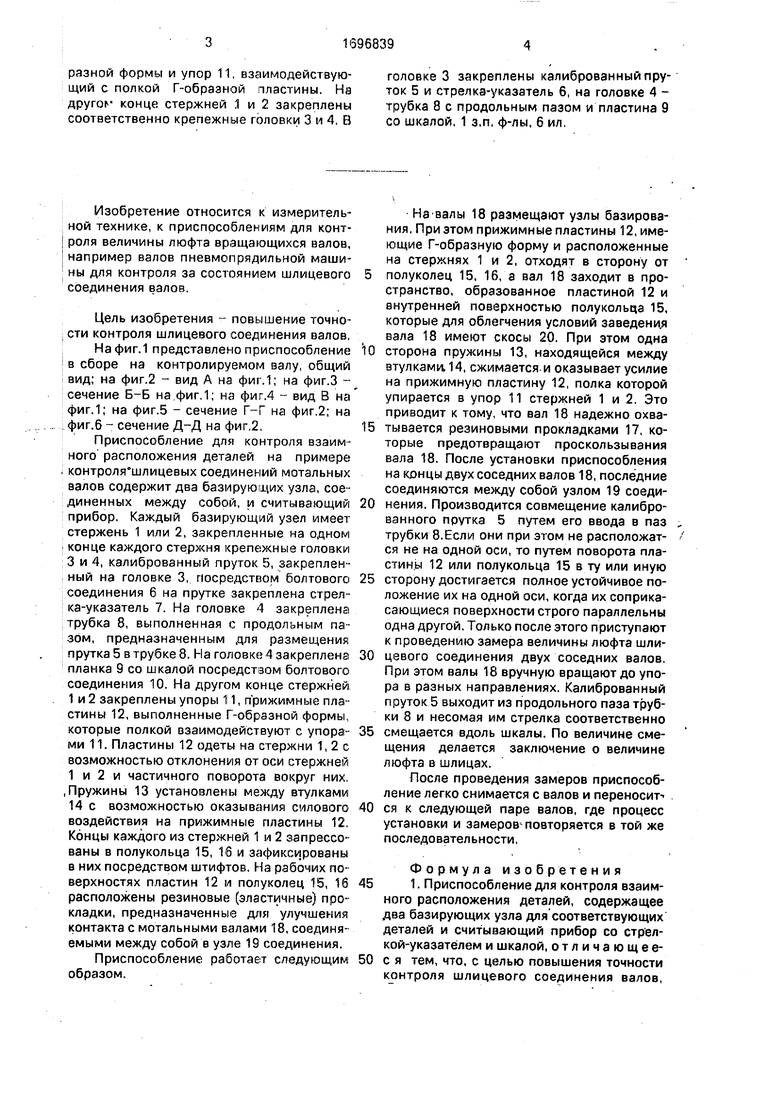

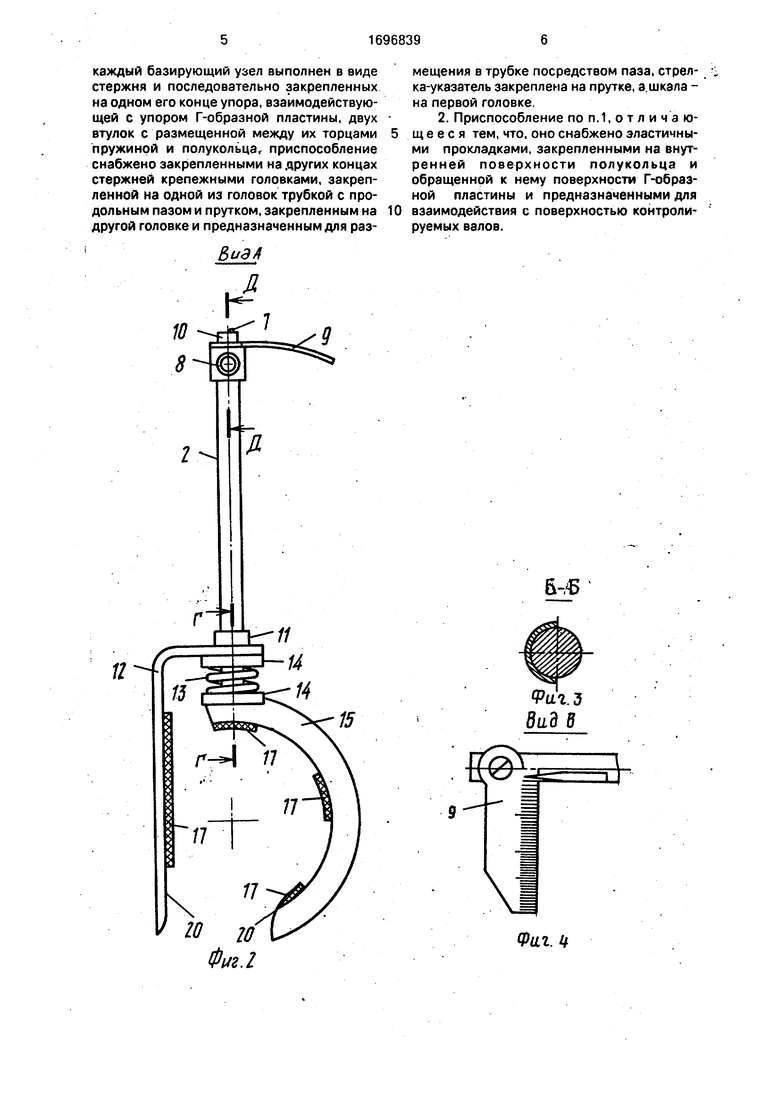

На фиг.1 представлено приспособление в сборе на контролируемом валу, общий вид; на фиг.2 - вид А на фиг.1; на фиг.З - ечение Б-Б на фиг.1; на фиг.4 - вид В на иг.1; на фиг.5 - сечение Г-Г на фиг.2; на фиг.6 - сечение Д-Д на фиг.2.

Приспособление для контроля взаимного расположения деталей на примере контроля шлицевых соединений мотальных валов содержит два базирующих узла, соединенных между собой, и считывающий прибор. Каждый базирующий узел имеет стержень 1 или 2, закрепленные на одном конце каждого стержня крепежные головки 3 и 4, калиброванный пруток 5, закрепленный на головке 3, посредством болтового соединения 6 на прутке закреплена стрелка-указатель 7. На головке 4 закреплена трубка 8, выполненная с продольным пазом, предназначенным для размещения прутка 5 в трубке 8. На головке 4 закреплена планка 9 со шкалой посредством болтового соединения 10. На другом конце стержней 1 и 2 закреплены упоры 11, прижимные пластины 12, выполненные Г-образной формы, которые полкой взаимодействуют с упорами 11. Пластины 12 одеты на стержни 1,2с возможностью отклонения от оси стержней 1 и 2 и частичного поворота вокруг них. Пружины 13 установлены между втулками 14 с возможностью оказывания силового воздействия на прижимные пластины 12. Концы каждого из стержней 1 и 2 запрессованы в полукольца 15, 16 и зафиксированы в них посредством штифтов, На рабочих поверхностях пластин 12 и полуколец 15, 16 расположены резиновые (эластичные) прокладки, предназначенные для улучшения контакта с мотальными валами 18, соединяемыми между собой в узле 19 соединения.

Приспособление работает следующим образом.

На-валы 18 размещают узлы базирования. При этом прижимные пластины .имеющие Г-образную форму и расположенные на стержнях 1 и 2, отходят в сторону от

полуколец 15, 16, а вал 18 заходит в пространство, образованное пластиной 12 и внутренней поверхностью полукольца 15, которые для облегчения условий заведения вала 18 имеют скосы 20. При этом одна

сторона пружины 13, находящейся между втулками, 14, сжимается и оказывает усилие на прижимную пластину 12, полка которой упирается в упор 11 стержней 1 и 2. Это приводит к тому, что вал 18 надежно охватывается резиновыми прокладками 17, которые предотвращают проскользывания вала 18. После установки приспособления на концы двух соседних валов 18, последние соединяются между собой узлом 19 соединения. Производится совмещение калиброванного прутка 5 путем его ввода в паз , трубки 8.Если они при этом не расположат- / ся не на одной оси, то путем поворота пластины 12 или полукольца 15 в ту или иную

сторону достигается полное устойчивое положение их на одной оси, когда их соприкасающиеся поверхности строго параллельны одна другой. Только после этого приступают к проведению замера величины люфта шлицевого соединения двух соседних валов. При этом валы 18 вручную вращают до упора в разных направлениях. Калиброванный пруток 5 выходит из продольного паза трубки 8 и несомая им стрелка соответственно

смещается вдоль шкалы. По величине смещения делается заключение о величине люфта в шлицах,

После проведения замеров приспособление легко снимается с валов и переносит-

ся к следующей паре валов, где процесс установки и замеров-повторяется в той же последовательности,

Формула изобретения 1. Приспособление для контроля взаимного расположения деталей, содержащее два базирующих узла для соответствующих деталей и считывающий прибор со стрелкой-указателем и шкалой, отличающее- с я тем, что, с целью повышения точности контроля шлицевого соединения валов,

каждый базирующий узел выполнен в виде стержня и последовательно закрепленных на одном его конце упора, взаимодействующей с упором Г-образной пластины, двух втулок с размещенной между их торцами пружиной и полукольца, приспособление снабжено закрепленными на других концах стержней крепежными головками, закрепленной на одной из головок трубкой с продольным пазом и прутком, закрепленным на другой головке и предназначенным для раз0

мещения в трубке посредством паза, стрелка-указатель закреплена на прутке, а.шкала - на первой головке.

2. Приспособление по п. 1, о т л и ч а ю- щ е е с я тем, что, оно снабжено эластичными прокладками, закрепленными на внутренней поверхности полукольца и обращенной к нему поверхности Г-обраэ- ной пластины и предназначенными для взаимодействия с поверхностью контролируемых валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки металла с ручным приводом | 2021 |

|

RU2757170C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА | 1969 |

|

SU246125A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ФОРМЫ СЕЧЕНИЯ ТРУБОПРОВОДА | 1991 |

|

RU2008611C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МОНТАЖА ПАРНИКА | 2011 |

|

RU2462024C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОЛЩИНЫ СТЕНКИ ПУСТОТЕЛОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2001 |

|

RU2201576C1 |

| Устройство для контроля перемещения трубопровода | 1988 |

|

SU1682750A1 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

| Устройство для намотки трубчатых текстильных фильтров | 1973 |

|

SU479707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| РАЗЪЕМНЫЙ КОЛЕНЧАТЫЙ ВАЛ | 1996 |

|

RU2128791C1 |

Изобретение относится к измерительной технике. Целью изобретения является повышение точности контроля. Приспособление содержит два стержня 1 и 2, на одном конце каждого стержня последовательно закреплены полукольцо 15, две втулки 14 с расположенной между ними пружиной 13, прижимная пластина 12 Г-об

&идА

12

15

6-/Б

Фагз 0аЭ В

Фаг. if

HL

/5

Фм.5

л-д

ФмЗ

| ПРИСПОСОБЛЕНИЕ ДЛЯ КОНТРОЛЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU300744A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1989-07-14—Подача