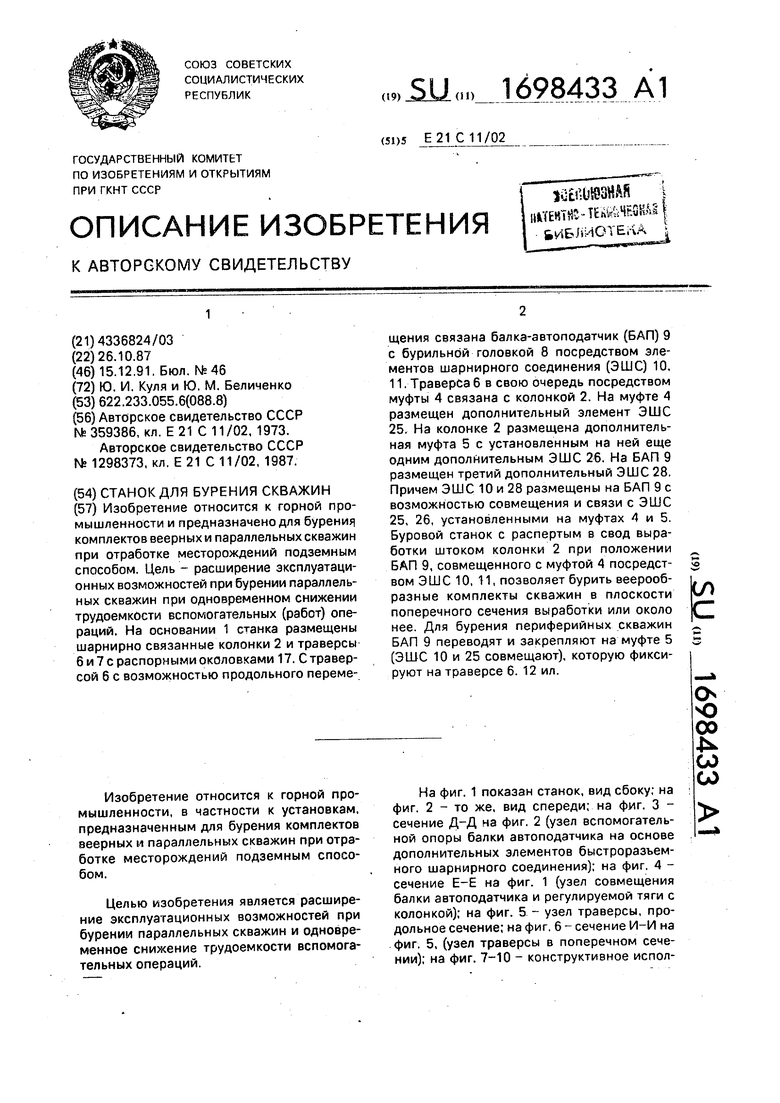

Изобретение относится к горной промышленности, в частности к установкам, предназначенным для бурения комплектов веерных и параллельных скважин при отработке месторождений подземным способом.

Целью изобретения является расширение эксплуатационных возможностей при бурении параллельных скважин и одновременное снижение трудоемкости вспомогательных операций.

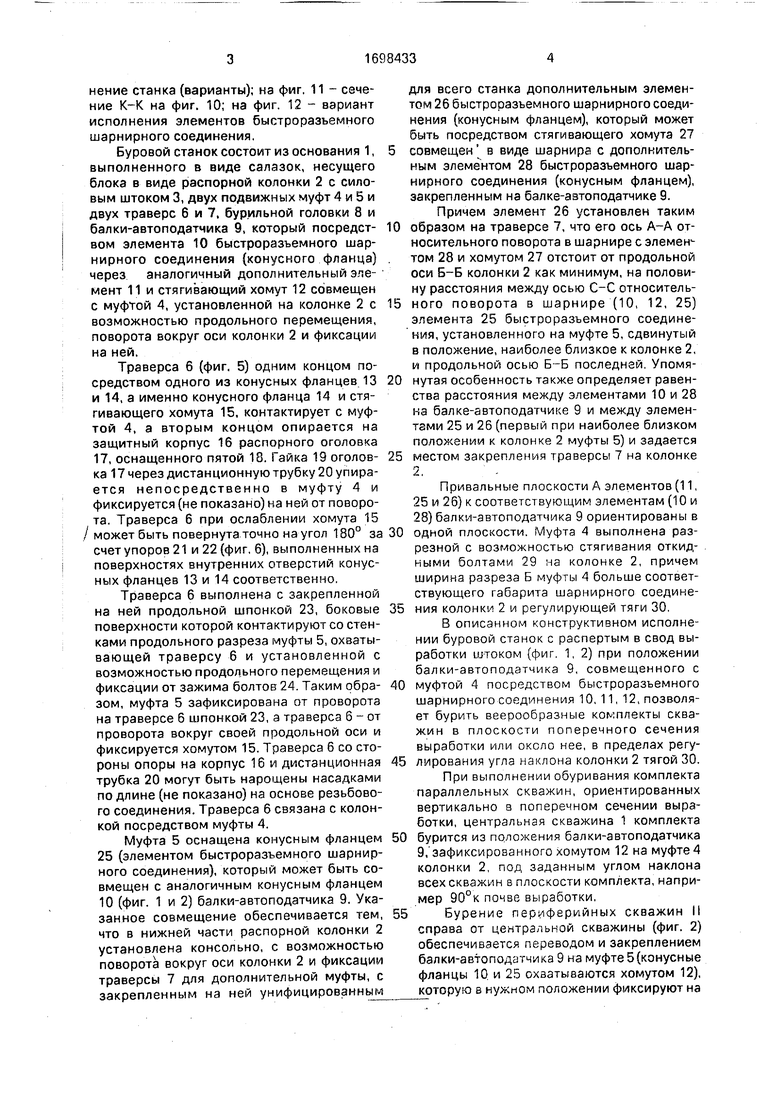

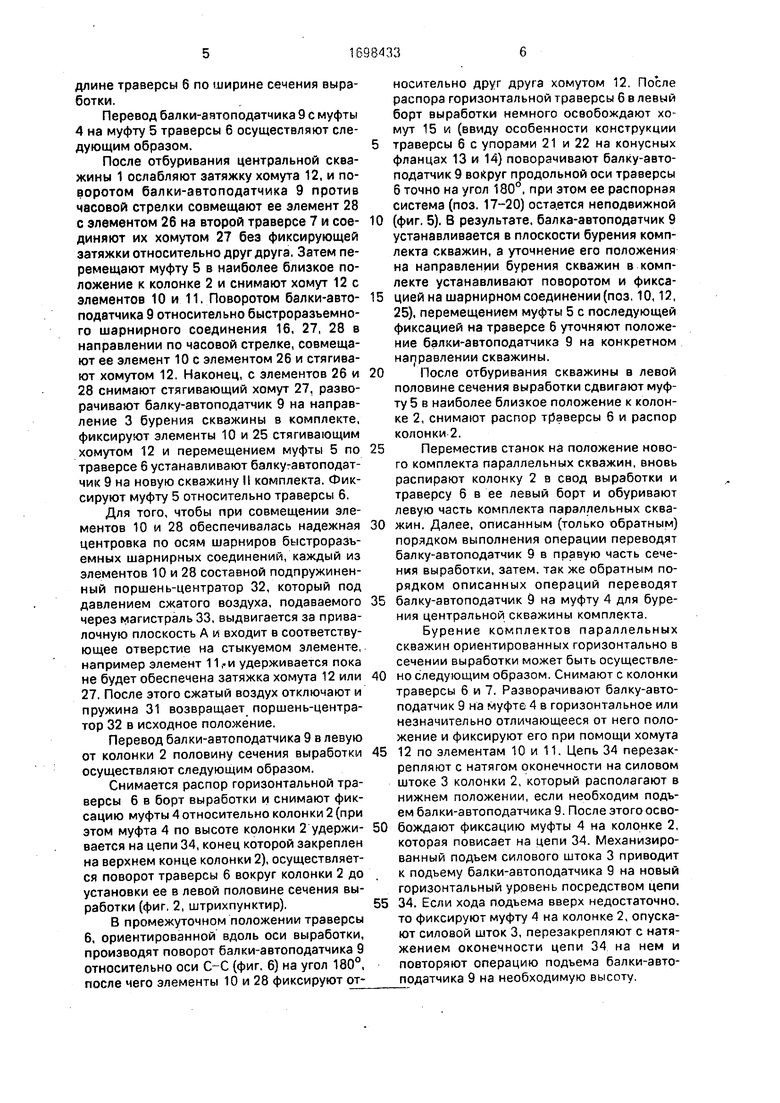

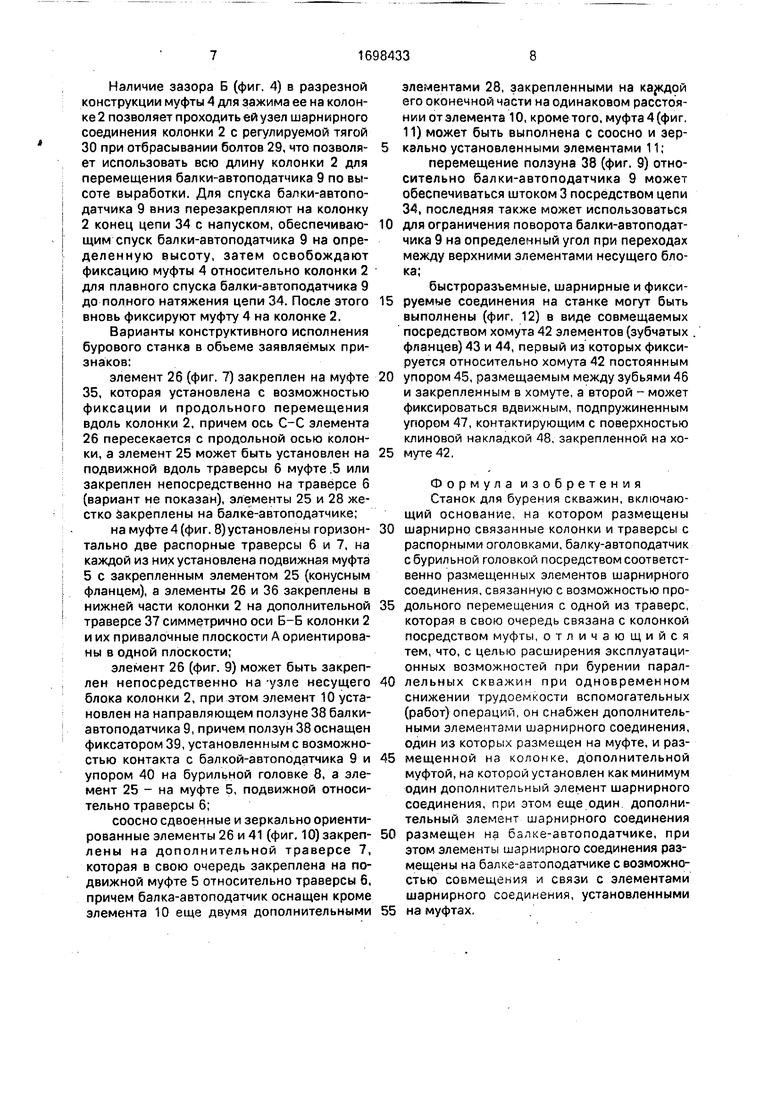

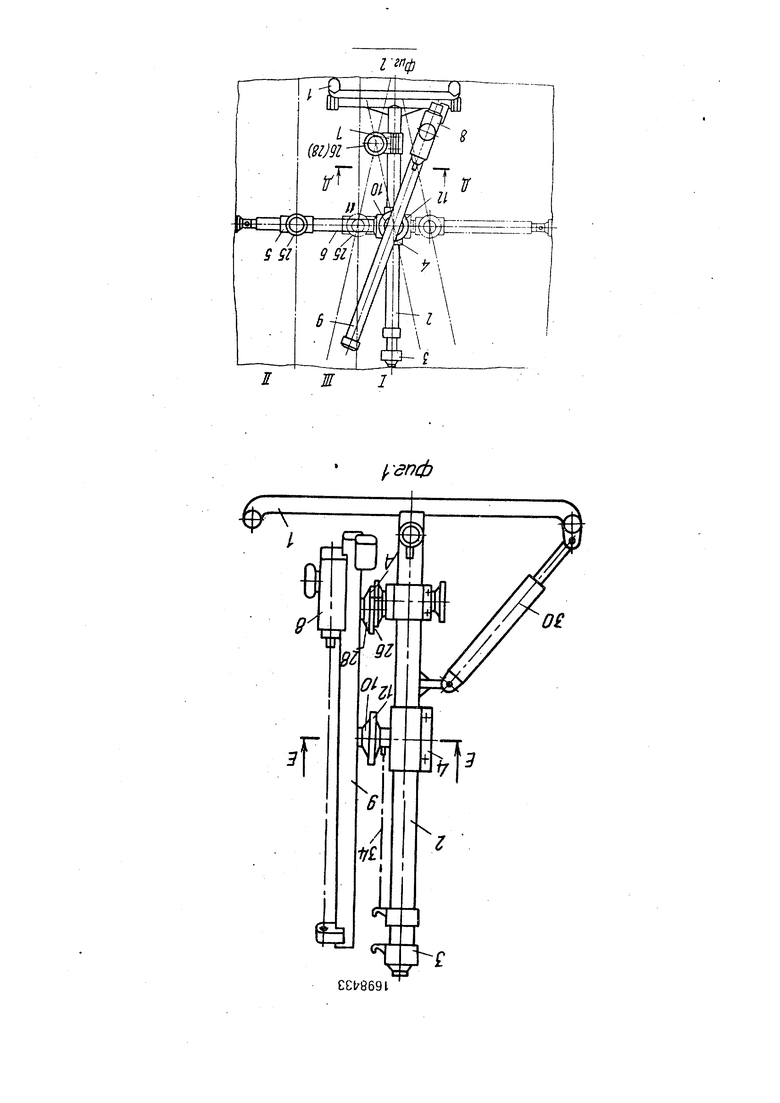

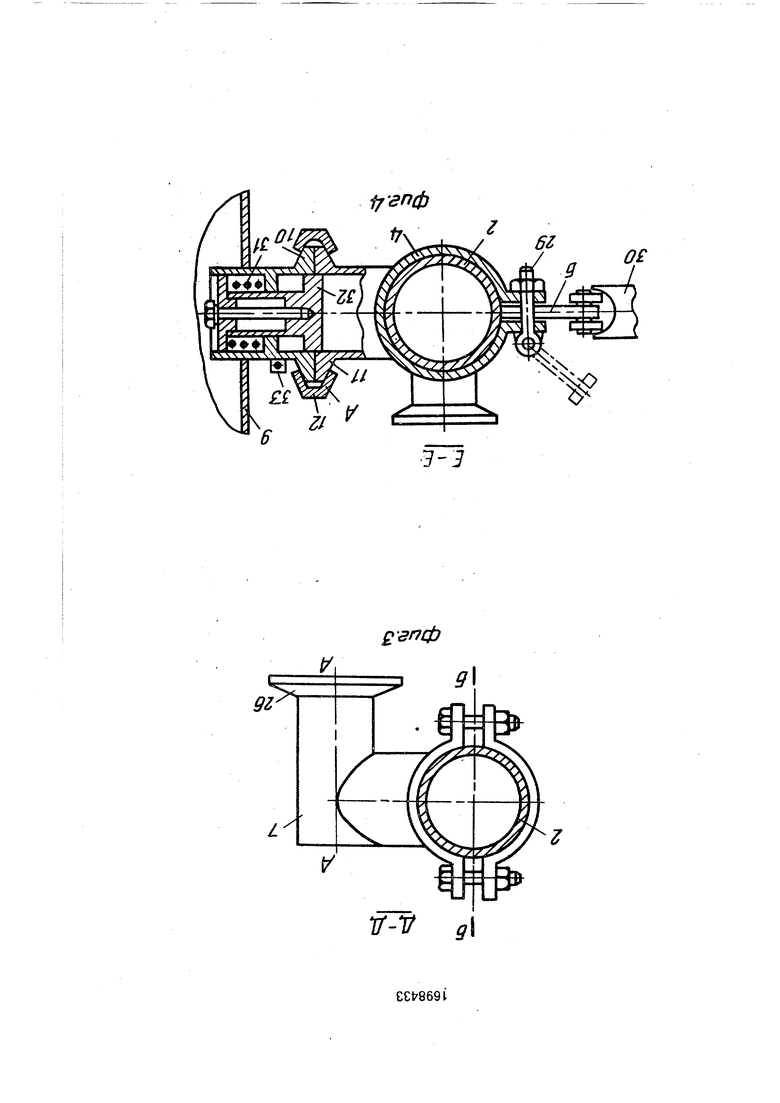

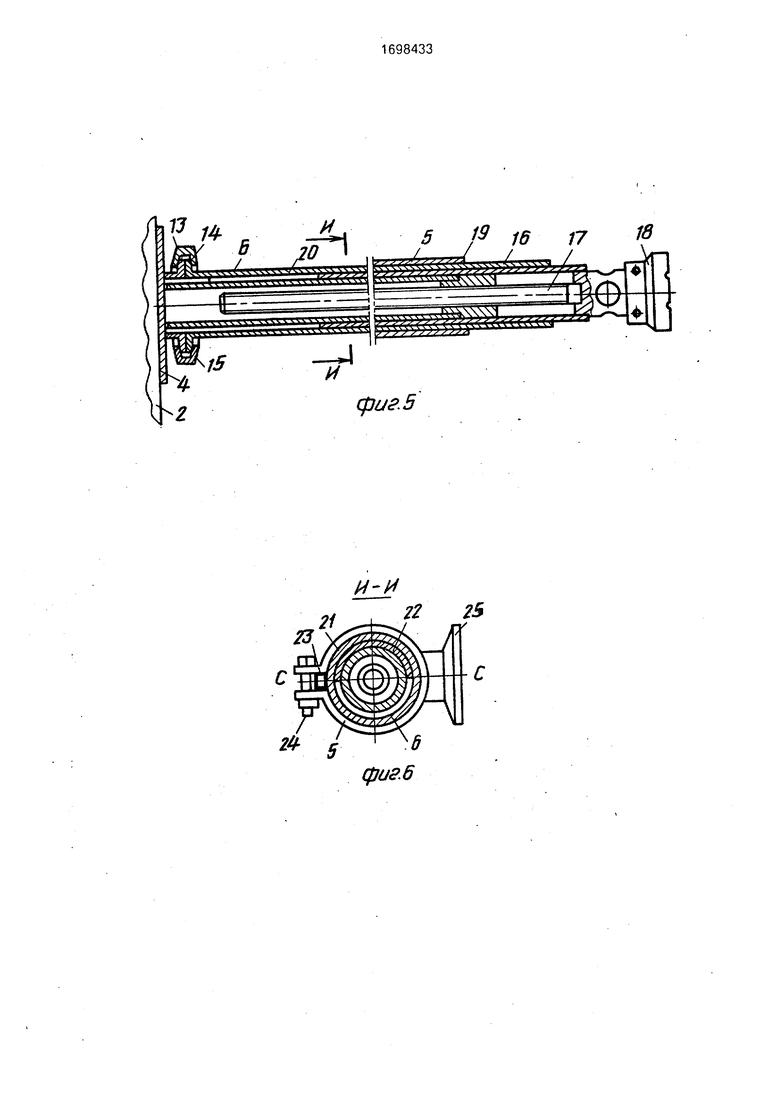

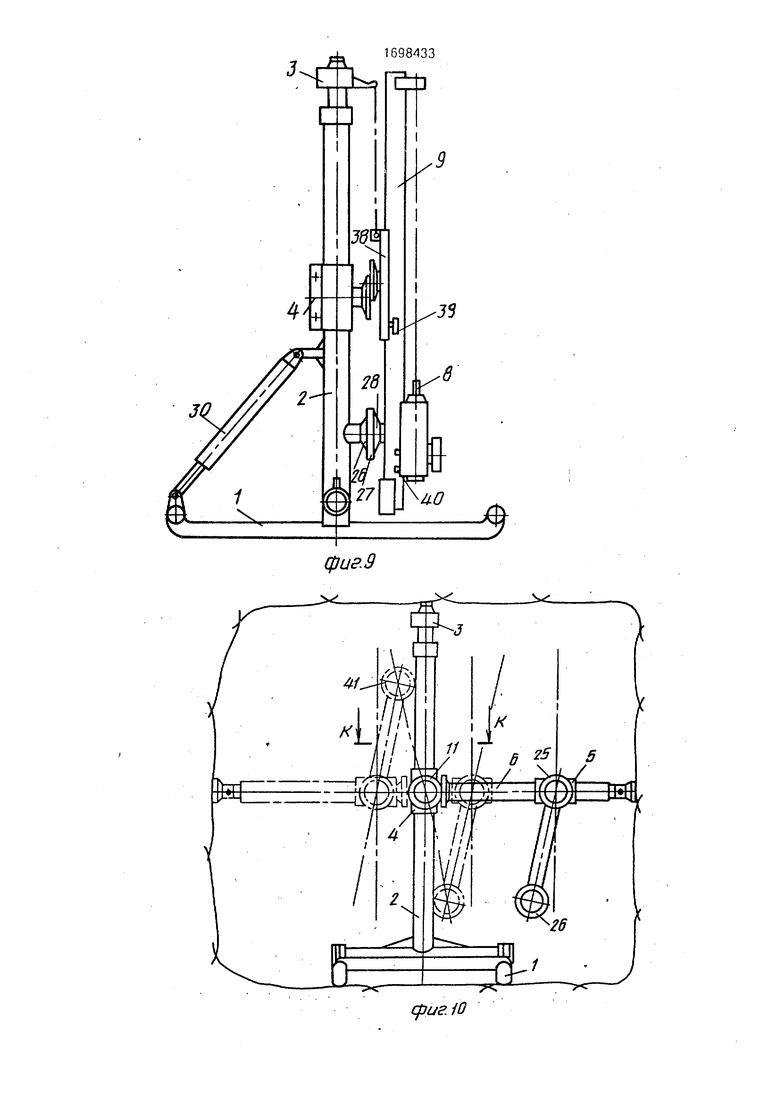

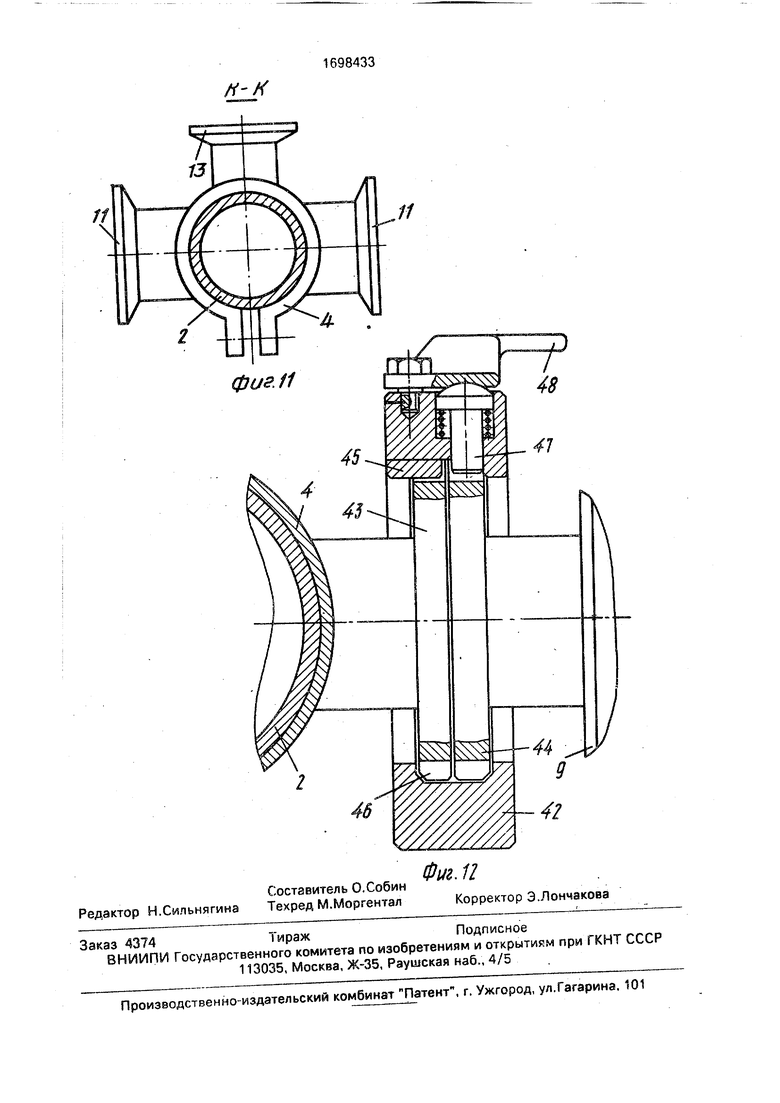

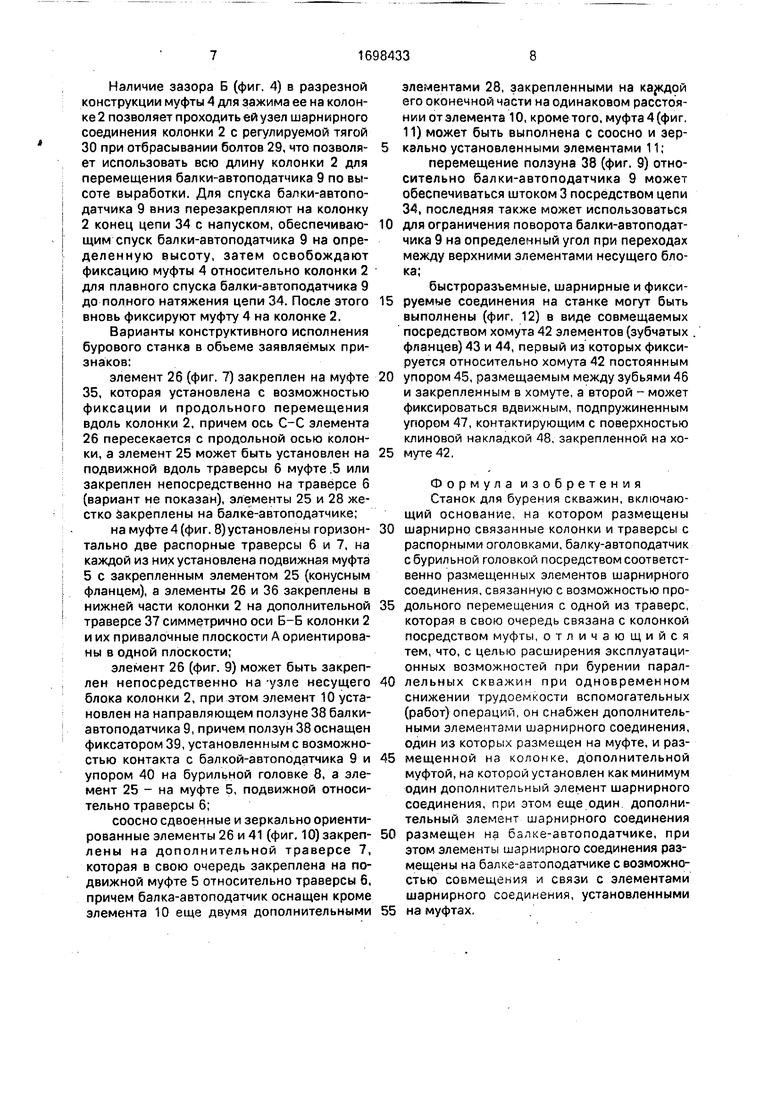

На фиг. 1 показан станок, вид сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - сечение Д-Д на фиг. 2 (узел вспомогательной опоры балки автоподатчика на основе дополнительных элементов быстроразъем- ного шарнирного соединения); на фиг. 4 - сечение Е-Е на фиг. 1 (узел совмещения балки автоподатчика и регулируемой тяги с колонкой); на фиг. 5 - узел траверсы, продольное сечение; на фиг. 6 - сечение И-И на фиг. 5, (узел траверсы в поперечном сечении); на фиг. 7-10 - конструктивное исполО Ю 00

Јь W 00

нение станка (варианты); на фиг. 11 - сечение К-К на фиг. 10; на фиг, 12 - вариант исполнения элементов быстроразъемного шарнирного соединения.

Буровой станок состоит из основания 1, 5 выполненного в виде салазок, несущего блока в виде распорной колонки 2 с силовым штоком 3, двух подвижных муфт 4 и 5 и двух траверс б и 7, бурильной головки 8 и балки-автоподатчика 9, который посредст- 10 вом элемента 10 быстроразъемного шарнирного соединения (конусного фланца) . через аналогичный дополнительный эле- мент 11 и стягивающий хомут 12 совмещен с муфтой 4, установленной на колонке 2с 15 возможностью продольного перемещения, поворота вокруг оси колонки 2 и фиксации на ней.

Траверса б (фиг. 5) одним концом посредством одного из конусных фланцев 13 20 и 14, а именно конусного фланца 14 и стягивающего хомута 15, контактирует с муфтой 4, а вторым концом опирается на защитный корпус 16 распорного оголовка 17, оснащенного пятой 18. Гайка 19 оголов- 25 ка 17 через дистанционную трубку 20 упирается непосредственно в муфту 4 и фиксируется (не показано) на ней от поворота. Траверса 6 при ослаблении хомута 15 может быть повернута точно на у гол 180° за 30 счет упоров 21 и 22 (фиг. 6), выполненных на поверхностях внутренних отверстий конусных фланцев 13 и 14 соответственно.

Траверса 6 выполнена с закрепленной на ней продольной шпонкой 23, боковые 35 поверхности которой контактируют со стенками продольного разреза муфты 5, охватывающей траверсу 6 и установленной с возможностью продольного перемещения и фиксации от зажима болтов 24. Таким обра- 40 зом, муфта 5 зафиксирована от проворота на траверсе б шпонкой 23, а траверса 6 - от проворота вокруг своей продольной оси и фиксируется хомутом 15. Траверса 6 со стороны опоры на корпус 16 и дистанционная 45 трубка 20 могут быть нарощены насадками по длине (не показано) на основе резьбового соединения. Траверса б связана с колонкой посредством муфты 4.

Муфта 5 оснащена конусным фланцем 50 25 (элементом быстроразъемного шарнирного соединения), который может быть совмещен с аналогичным конусным фланцем 10 (фиг. 1 и 2) балки-автоподатчика 9, Указанное совмещение обеспечивается тем, 55 что в нижней части распорной колонки 2 установлена консольно, с возможностью поворота вокруг оси колонки 2 и фиксации траверсы 7 для дополнительной муфты, с закрепленным на ней унифицированным

для всего станка дополнительным элементом 26 быстроразъемного шарнирного соединения (конусным фланцем), который может быть посредством стягивающего хомута 27 совмещен в виде шарнира с дополнительным элементом 28 быстроразъемного шарнирного соединения (конусным фланцем), закрепленным на балке-автоподатчике 9,

Причем элемент 26 установлен таким образом на траверсе 7, что его ось А-А относительного поворота в шарнире с элемен- том 28 и хомутом 27 отстоит от продольной оси Б-Б колонки 2 как минимум, на половину расстояния между осью С-С относительного поворота в шарнире (10, 12, 25) элемента 25 быстроразъемного соединения, установленного на муфте 5, сдвинутый в положение, наиболее близкое к колонке 2, и продольной осью Б-Б последней, Упомянутая особенность также определяет равенства расстояния между элементами 10 и 28 на балке-автоподатчике 9 и между элементами 25 и 26 (первый при наиболее близком положении к колонке 2 муфты 5) и задается местом закрепления траверсы 7 на колонке 2,

Привальные плоскости А элементов (11, 25 и 26) к соответствующим элементам (10 и 28) балки-автоподатчика 9 ориентированы в одной плоскости. Муфта 4 выполнена разрезной с возможностью стягивания откидными болтами 29 на колонке 2, причем ширина разреза Б муфты 4 больше соответствующего габарита шарнирного соединения колонки 2 и регулирующей тяги 30.

В описанном конструктивном исполнении буровой станок с распертым в свод выработки штоком (фиг. 1, 2) при положении балки-автоподатчика 9, совмещенного с муфтой 4 посредством быстроразъемного шарнирного соединения 10, 11, 12, позволяет бурить веерообразные комплекты скважин в плоскости поперечного сечения выработки или около нее, в пределах регулирования угла наклона колонки 2 тягой 30.

При выполнении обуривания комплекта параллельных скважин, ориентированных вертикально в поперечном сечении выработки, центральная скважина 1 комплекта бурится из положения балки-автоподатчика 9, зафиксированного хомутом 12 на муфте 4 колонки 2, под заданным углом наклона всех скважин в плоскости комплекта, например 90°к почве выработки,

Бурение периферийных скважин II справа от центральной скважины (фиг. 2) обеспечивается переводом и закреплением балки-автоподатчика 9 на муфте 5(конусные фланцы 10 и 25 охватываются хомутом 12), которую в нужном положении фиксируют на

длине траверсы 6 по ширине сечения выработки.

Перевод балки-аятоподатчика 9 с муфты 4 на муфту 5 траверсы 6 осуществляют следующим образом.

После отбуривания центральной скважины 1 ослабляют затяжку хомута 12, и поворотом балки-автоподатчика 9 против часовой стрелки совмещают ее элемент 28 с элементом 26 на второй траверсе 7 и соединяют их хомутом 27 без фиксирующей затяжки относительно друг друга. Затем перемещают муфту 5 в наиболее близкое положение к колонке 2 и снимают хомут 12 с элементов 10 и 11, Поворотом балки-автоподатчика 9 относительно быстроразьемно- го шарнирного соединения 16, 27, 28 в направлении по часовой стрелке, совмещают ее элемент 10с элементом 26 и стягивают хомутом 12. Наконец, с элементов 26 и 28 снимают стягивающий хомут 27, разворачивают балку-автоподатчик 9 на направление 3 бурения скважины в комплекте, фиксируют элементы 10 и 25 стягивающим хомутом 12 и перемещением муфты 5 по траверсе 6 устанавливают балку-автоподатчик 9 на новую скважину I комплекта. Фиксируют муфту 5 относительно траверсы 6.

Для того, чтобы при совмещении элементов 10 и 28 обеспечивалась надежная центровка по осям шарниров быстроразъ- емных шарнирных соединений, каждый из элементов 10 и 28 составной подпружиненный поршень-центратор 32, который под давлением сжатого воздуха, подаваемого через магистраль 33, выдвигается за прива- лочную плоскость А и входит в соответствующее отверстие на стыкуемом элементе, например элемент 11,-и удерживается пока не будет обеспечена затяжка хомута 12 или 27. После этого сжатый воздух отключают и пружина 31 возвращает поршень-центратор 32 в исходное положение.

Перевод балки-автоподатчика 9 в левую от колонки 2 половину сечения выработки осуществляют следующим образом.

Снимается распор горизонтальной траверсы 6 в борт выработки и снимают фиксацию муфты 4 относительно колонки 2 (при этом муфта 4 по высоте колонки 2 удерживается на цепи 34, конец которой закреплен на верхнем конце колонки 2), осуществляется поворот траверсы 6 вокруг колонки 2 до установки ее в левой половине сечения выработки (фиг, 2, штрихпунктир).

В промежуточном положении траверсы 6, ориентированной вдоль оси выработки, производят поворот балки-автоподатчика 9 относительно оси С-С (фиг, 6) на угол 180°, после чего элементы 10 и 28 фиксируют относительно друг друга хомутом 12. После распора горизонтальной траверсы 6 в левый борт выработки немного освобождают хомут 15 и (ввиду особенности конструкции

траверсы 6 с упорами 21 и 22 на конусных фланцах 13 и 14) поворачивают балку-автоподатчик 9 вокруг продольной оси траверсы 6 точно на угол 180°. при этом ее распорная система (поз. 17-20) остается неподвижной

0 (фиг. 5). В результате, балка-автоподатчик 9 устанавливается в плоскости бурения комплекта скважин, а уточнение его положения на направлении бурения скважин в комплекте устанавливают поворотом и фикса5 цией на шарнирном соединении (поз. 10,12, 25), перемещением муфты 5 с последующей фиксацией на траверсе 6 уточняют положение балки-автоподатчика 9 на конкретном направлении скважины.

0 После отбуривания скважины в левой половине сечения выработки сдвигают муфту 5 в наиболее близкое положение к колонке 2, снимают распор траверсы 6 и распор колонки 2.

5 Переместив станок на положение нового комплекта параллельных скважин, вновь распирают колонку 2 в свод выработки и траверсу 6 в ее левый борт и обуривают левую часть комплекта параллельных сква0 жин. Далее, описанным (только обратным) порядком выполнения операции переводят балку-автоподатчик 9 в поавую часть сечения выработки, затем, так же обратным порядком описанных операций переводят

5 балку-автоподатчик 9 на муфту 4 для бурения центральной скважины комплекта

Бурение комплектов параллельных скважин ориентированных горизонтально в сечении выработки может быть осуществле0 но следующим образом. Снимают с колонки траверсы 6 и 7. Разворачивают балку-автоподатчик 9 на муфте 4 в горизонтальное или незначительно отличающееся от него положение и фиксируют его при помощи хомута

5 12 по элементам 10 и 11. Цепь 34 перезакрепляют с натягом оконечности на силовом штоке 3 колонки 2, который располагают в нижнем положении, если необходим подъем балки-автоподатчика 9. После этого осво0 бождают фиксацию муфты 4 на колонке 2, которая повисает на цепи 34 Механизированный подъем силового штока 3 приводит к подъему балки-автоподатчика 9 на новый горизонтальный уровень посредством цепи

5 34. Если хода подъема вверх недостаточно, то фиксируют муфту 4 на колонке 2, опускают силовой шток 3, перезакрепляют с натяжением оконечности цепи 34 на нем и повторяют операцию подъема балки-автоподатчика 9 на необходимую высоту

Наличие зазора Б (фиг. 4) в разрезной конструкции муфты 4 для зажима ее на колонке 2 позволяет проходить ей узел шарнирного соединения колонки 2 с регулируемой тягой 30 при отбрасывании болтов 29, что позволяет использовать всю длину колонки 2 для перемещения балки-автоподатчика 9 по высоте выработки. Для спуска балки-автоподатчика 9 вниз перезакрепляют на колонку 2 конец цепи 34 с напуском, обеспечивающим спуск балки-автоподатчика 9 на определенную высоту, затем освобождают фиксацию муфты 4 относительно колонки 2 для плавного спуска балки-автоподатчика 9 до полного натяжения цепи 34. После этого вновь фиксируют муфту 4 на колонке 2.

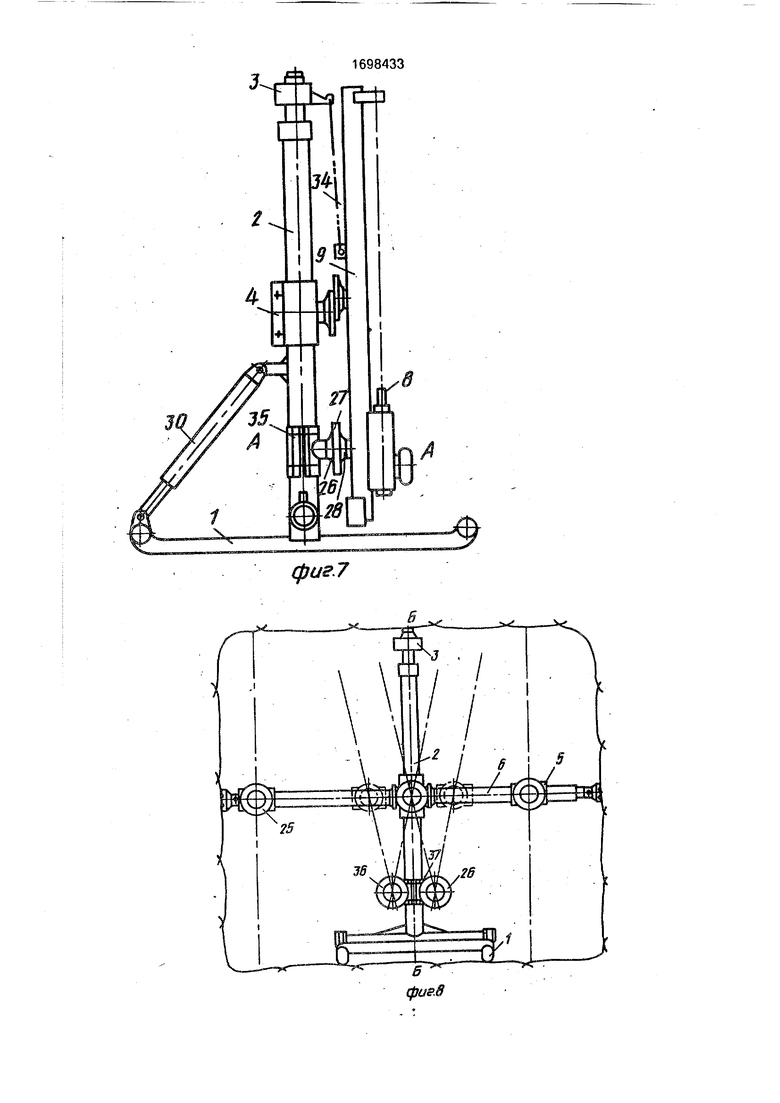

Варианты конструктивного исполнения бурового станка в объеме заявляемых признаков:

элемент 26 (фиг. 7) закреплен на муфте 35, которая установлена с возможностью фиксации и продольного перемещения вдоль колонки 2, причем ось элемента 26 пересекается с продольной осью колонки, а элемент 25 может быть установлен на подвижной вдоль траверсы 6 муфте 5 или закреплен непосредственно на траверсе 6 (вариант не показан), элементы 25 и 28 жестко закреплены на балке-автоподатчике;

на муфте 4 (фиг. 8)установлены горизонтально две распорные траверсы 6 и 7, на каждой из них установлена подвижная муфта 5 с закрепленным элементом 25 (конусным фланцем), а элементы 26 и 36 закреплены в нижней части колонки 2 на дополнительной траверсе 37 симметрично оси Б-Б колонки 2 и их привалочные плоскости А ориентированы в одной плоскости;

элемент 26 (фиг. 9) может быть закреплен непосредственно на -узле несущего блока колонки 2, при этом элемент 10 установлен на направляющем ползуне 38 балки- автоподатчика 9, причем ползун 38 оснащен фиксатором 39, установленным с возможностью контакта с балкой-автоподатчика 9 и упором 40 на бурильной головке 8, а элемент 25 - на муфте 5, подвижной относительно траверсы 6;

соосно сдвоенные и зеркально ориентированные элементы 26 и 41 (фиг. 10) закреплены на дополнительной траверсе 7, которая в свою очередь закреплена на подвижной муфте 5 относительно траверсы 6, причем балка-автоподатчик оснащен кроме элемента 10 еще двумя дополнительными

элементами 28, закрепленными на каждой его оконечной части на одинаковом расстоянии от элемента 10, кроме того, муфта 4 (фиг. 11) может быть выполнена с соосно и зеркально установленными элементами 11;

перемещение ползуна 38 (фиг. 9) относительно балки-автоподатчика 9 может обеспечиваться штоком 3 посредством цепи 34, последняя также может использоваться

для ограничения поворота балки-автоподатчика 9 на определенный угол при переходах между верхними элементами несущего блока;

быстроразъемные, шарнирные и фиксируемые соединения на станке могут быть выполнены (фиг. 12) в виде совмещаемых посредством хомута 42 элементов (зубчатых . фланцев) 43 и 44, первый из которых фиксируется относительно хомута 42 постоянным

упором 45, размещаемым между зубьями 46 и закрепленным в хомуте, а второй - может фиксироваться вдвижным, подпружиненным упором 47, контактирующим с поверхностью клиновой накладкой 48, закрепленной на хомуте42.

Формула изобретения Станок для бурения скважин, включающий основание, на котором размещены

шарнирно связанные колонки и траверсы с распорными оголовками, балку-автоподатчик с бурильной головкой посредством соответственно размещенных элементов шарнирного соединения, связанную с возможностью продольного перемещения с одной из траверс, которая в свою очередь связана с колонкой посредством муфты, отличающийся тем, что, с целью расширения эксплуатационных возможностей при бурении параллельных скважин при одновременном снижении трудоемкости вспомогательных (работ) операций, он снабжен дополнительными элементами шарнирного соединения, один из которых размещен на муфте, и размещенной на колонке, дополнительной муфтой, на которой установлен как минимум один дополнительный элемент шарнирного соединения, при этом еще один дополнительный элемент шарнирного соединения

размещен на балке-автоподатчике, при этом элементы шарнирного соединения размещены на балке-автоподатчике с возможностью совмещения и связи с элементами шарнирного соединения, установленными

на муфтах.

1698133

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доставки руды | 1991 |

|

SU1802166A1 |

| Буровой станок | 1983 |

|

SU1154457A1 |

| Буровой станок | 1980 |

|

SU956779A1 |

| Буровой станок | 1971 |

|

SU534563A1 |

| Устройство для герметизации отверстия кабельного ввода фонтанирующей скважины | 2022 |

|

RU2777816C1 |

| УСТАНОВОЧНОЕ УСТРОЙСТВО для БУРИЛЬНЫХ МАШИН | 1968 |

|

SU221616A1 |

| БУРОВАЯ УСТАНОВКА | 1971 |

|

SU299650A1 |

| Проходческий комплекс для проходки горизонтальных и слабонаклонных выработок | 1989 |

|

SU1712597A1 |

| СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2005 |

|

RU2304687C2 |

| Распорная колонка | 1975 |

|

SU567811A1 |

Изобретение относится к горной промышленности и предназначено для бурения комплектов веерных и параллельных скважин при отработке месторождений подземным способом. Цель - расширение эксплуатационных возможностей при бурении параллельных скважин при одновременном снижении трудоемкости вспомогательных (работ) операций. На основании 1 станка размещены шарнирно связанные колонки 2 и траверсы 6и7с распорными околовками 17. Стравер- сой 6 с возможностью продольного перемещения связана балка-автоподатчик (БАП) 9 с бурильной головкой 8 посредством элементов шарнирного соединения (ЭШС) 10, 11. Траверса 6 в свою очередь посредством муфты 4 связана с колонкой 2. На муфте 4 размещен дополнительный элемент ЭШС 25, На колонке 2 размещена дополнительная муфта 5 с установленным на ней еще одним дополнительным ЭШС 26. На БАП 9 размещен третий дополнительный ЭШС 28. Причем ЭШС 10 и 28 размещены на БАП 9 с возможностью совмещения и связи с ЭШС 25, 26, установленными на муфтах 4 и 5. Буровой станок с распертым в свод выработки штоком колонки 2 при положении БАП 9, совмещенного с муфтой 4 посредством ЭШС 10, 11, позволяет бурить веерообразные комплекты скважин в плоскости поперечного сечения выработки или около нее. Для бурения периферийных скважин БАП 9 переводят и закрепляют на муфте 5 (ЭШС 10 и 25 совмещают), которую фиксируют на траверсе 6. 12 ил Ј

cpu,i

фиг.З

Ј-Ј

д-д

сриг 4

23

21фиаб

фиг7

1698433

фиг.9

1698433

ери г. 10

| БУРИЛЬНАЯ УСТАНОВКА | 0 |

|

SU359386A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Буровой станок | 1985 |

|

SU1298373A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1987-10-26—Подача