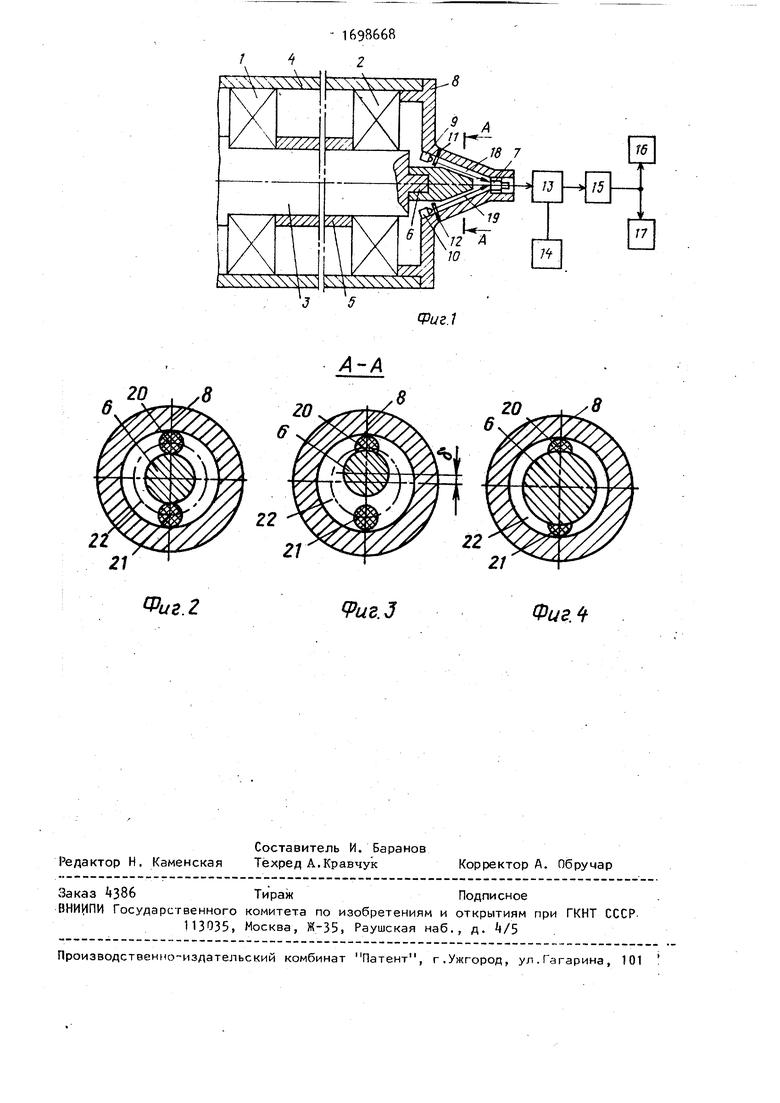

в сторону приемника излучения 7, смонтированного в вершине конического отверстия корпуса 8, источники светового излучения 9 и 10, расположенные диаметрально противоположно в основании конического отверстия корпуса 8, диафрагмы 11 и 12, блок электронной обработки сигнала 13, регистрирующее устройство 14, компаратор 15, блок индикации 16 и блок световой и звуковой сигнализации 17.

Источники излучения 9,10 и диафрамы 11,12 формируют параллельные световые пучки. Оптические оси источников излучения 9,10 параллельны образующей конической поверхности отверстия корпуса 8, расположены под углом друг к другу и пересекаются на оси вала 3 в точке, лежащей на рабочей чувствительной площадке приемника излучения 7. Источники излучения 9 и 10, диафрагмы 11 и 12, приемник излучения 7 установлены в корпусе 8 с возможностью регулирования их перемещения относительно друг ДРУга.

Устройство для контроля аварийного износа подшипникового узла работает следующим образом. i

Первоначально производится тарировка измерительной системы.Для этого источники светового излучения 9 и- 10 и соответствующие диафрагмы 11 и 12 располагают таким образом, чтобы их оптические оси излучения совпадали с осями участков 18 и 19 кольцевого канала, и диаметры световых пучков 20 и 21 от источников светового излучения были равны диаметрам соответствующих участков 18 и 19 кольцевого канала 22, образованного подвижным элементом 6 (конусом) и внутренней конической поверхностью ртверстия корпуса 8. При таком расположении элементов световые потоки от источников светового излучения 9 и 10, пройдя через диафрагмы 11 и 12 по соответствующим участкам 18 и 19 кольцевого канала 22, попадают на рабочую чувствительную площадку приемника светового излучения 7. В результате этого световой поток на приемнике будет равен сумме световых потоков от источников излучения 9 и 10. Следовательно, на чувствительной площадке приемника излучения 7 будет сфокусирован максимальный световой поток.

5

0

5

В процессе эксплуатации или испытаний контролируемого подшипникового узла, т.е. подшипников 1 и 2, из-за износа контактных поверхностей их деталей происходит увеличение внутренних зазоров подшипников - радиальных и осевых. В результате этого наращивается точность вращения подшипников 1 и 2 и вала 3 , возникают соответствующие смещения вала 3 как в радиальном, так и в осевом направлении.

При смещении вала 3 в радиальном направлении, например вверх, смещается в этом направлении и подвижный элемент (корпус) 6 например, на величину Ј . В результате этого участок 18 кольцевого канала 22, образованный верхней поверхностью конуса 6 и соответствующим участком внутренней конической поверхности отверстия корпуса 8, уменьшится, так как канал будет перекрываться конусом 6. Это, в свою очередь, приведет к уменьшению суммарного светового потока падающего на приемник излучения 7 и к соответствующему изменению его электрического сигнала, поступающего в блок электронной обработки сигнала 13. Несмотря на то, что участок 19 кольцевого канала 22, образованный нижней поверхностью конуса 6 и соответствующим участком конической поверхности отверстия кор- 5 пуса 8, при смещении конуса 6 вверх, увеличится, однако увеличения светового потока от источника излучения 10, падающего на приемник излучения 7, не произойдет. Это связано с тем, что диаметр светового пучка 21 от источника излучения 10 ограничен только диаметром отверстия диафрагмы 12 и увеличение диаметра участка 19 кольцевого канала 77 не влияет 5 на величину светового потока, проходящего к приемнику излучения 7.

При смещении вала 3 в осевом направлении, например вправо (в заведомо известном направлении воздействия осевой нагрузки), суммарный поток, поступающий на приемник излучения 7 от источников излучения 9 и 10, будет уменьшаться. Это вызвано тем, что диаметры участков 18 и 19 кольцевого канала 22 будут уменьшаться, так как происходит смещение вправо конуса 6 в осевом направлении. Следовательно, будут про0

0

0

5

порционально уменьшаться и величины световых потоков от источников излучения 9 и 10, в результате чего произойдет уменьшение суммарной величины светового потока на приемнике излучения 7, следовательно, и умень шение его электрического сигнала, поступающего в блок электронной обработки сигнала 13. | Учитывая, что при износе подшипни |ков 1 и . происходит одновременное смещение вала 3 в радиальном и осе- вом направлениях, общее изменение суммарной величины светового потока, падающего на приемник излучения 7, будет равно суммарной величине светового потока, которая зависит от изменения диаметров участков 18 и 19 кольцевого канала 22, вызванных ради альным и осевым смещением подвижного элемента 6.

т

При этом, чем больше износ подшипников, тем больше увеличение ра- диальных и осевых зазоров/ следовательно, больше смещение вала 3 и подвижного элемента Сконуса) 6 в радиальном и осевом направлениях и меньше световой поток, падающий на при- емник излучения 7- Усиленный и преобразованный электрический сигнал с приемника излучения 7 с помощью блока электронной обработки сигнала 13 поступает на регистрирующее устройство 1А и на компаратор 15. С помощью регистрирующего устройства 14 можно определять величину износа контролируемых подшипников в любой промежуток времени в процессе их эксплуата- ции или испытаний. В компараторе 15 величина электрического сигнала, характеризующего величину текущего износа подшипников 1 и 2, сравнивается с опорной величиной электрическо- го сигнала, например напряжением. Опорное напряжение, характеризующее допустимую предельную величину износа, может быть определено экспериментальным или расчетным путем для любых заданных промежутков времени эксплуатации, испытаний или величин наработок подшипников. При достижении предельно допустимого (аварийно

го) износа подшипников величина элекрического сигнала достигает заданной величины опорного напряжения компаратора 15, что приводит к его индикации в блоке индикации 16 и срабаты

5 Q

5 о

0

5

ванию световой и звуковой сигнализации 17В предложенном устройстве предусмотрена возможность регулировки чувствительности измерительной системы путем:

взаимного перемещения источников светового излучения 9 и 1C, диафрагм 11 и 12, приемника излучения 7,

изменения размеров щелей диафрагм 11 и 12,

изменения углов наклона образующих подвижного элемента 6 ивнутренней поверхности отверстия крышки 8 относительно оси вала 3По сравнению с известными техническими решениями предлагаемое изобретение позволяет повысить точность контроля износа подшипников качения, так как износ подшипников оценивается по изменению внутренних зазоров подшипников - радиальных и осевых.

Устройство позволяет автоматизировать процесс контроля износа под- шипников и прогнозировать процесс их технического состояния, что позволяет эксплуатировать подшипники по техническому состоянию, предупредив выход их из строя. Это, в свою очередь, позволит повысить надежность изделий и безопасность полетов воздушных судов. Формула изобретения

Устройство для контроля аварийно - го износа подшипникового узла, содержащее измерительную систему с датчиком перемещения, состоящим из корпуса с источником и приемником светового излучения и элементами для крепления на торце подшипникового узла, а также подвижный элемент, с посадочными поверхностями для крепления на торце вала подшипникового узла, отличающееся тем, что, с целью повышения точности конт1- роля за счет одновременного учета изменения радиальных и осевых зазоров подшипников, оно снабжено вторым источником светового излучения, подвижный элемент выполнен в виде конуса, в крышке выполнено коническое отверстие, охватывающее подвижный элемент с зазором, источники светового излучения расположены диаметрально противоположно в основании конического отверстия крышки, а приемник светового излучения смонтирован в- вершине конического отверстия крышки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики подшипников качения | 1986 |

|

SU1401324A1 |

| Устройство для контроля аварийного износа подшипников качения | 1987 |

|

SU1449857A1 |

| Устройство для контроля аварийного износа подшипников качения | 1989 |

|

SU1763927A1 |

| Устройство для определения состояния подшипникового узла | 1991 |

|

SU1767378A1 |

| ПОДВИЖНЫЙ УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ УПРАВЛЕНИЯ РАДИАЛЬНЫМ ЗАЗОРОМ МЕЖДУ ПОДВИЖНЫМ УПЛОТНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И УГЛЕРОДНЫМ УПЛОТНЕНИЕМ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2493389C2 |

| Устройство для контроля перегрева подшипников качения | 1991 |

|

SU1779972A1 |

| Упругая муфта | 1990 |

|

SU1779831A1 |

| Система для контроля качества внутренних поверхностей | 1985 |

|

SU1298546A1 |

| УСТРОЙСТВО ДИФФЕРЕНЦИРОВАННОГО УПРАВЛЕНИЯ РУЛЕВЫМИ ТЯГАМИ АВТОМОБИЛЯ | 2002 |

|

RU2234435C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

Изобретение ртносится к подшипниковой промышленности и может быть использовано для контроля износа подшипников в процессе их испытаний и эксплуатации. Цель изобретения - повышение точности контроля за счет одновременного учета изменения радиальных и осевых зазоров подшипников. В процессе эксплуатации или испыта - ний подшипников 1 и 2 из-за износа контактных поверхностей их деталей происходит увеличение внутренних заИзобретение относится к подшипниковой промышленности и может быть использовано для контроля износа подшипников в процессе их испытаний и эксплуатации. Целью изобретения является повышение точности контроля за счет одновременного учета изменения радиальных и осевых зазоров подшипников. На фиг.1 представлена схема устройства; на фиг.2-4 - расположения световых пучков соответственно в зоров подшипников - радиальных и осевых. В результате возникают соответствующие смещения вала 3 как в радиальном, так и в осевом направлениях. Общее изменение суммарной величины светового потока, падающего на приемник излучения 7, будет равно суммарной величине светового потока, которая зависит от изменения ди аметров участков 18 и 19 кольцевого канала, вызванных радиальным и осевым смещением подвижного элемента 6. Усиленный и преобразованный электрический сигнал с приемника излучения / с помощью блока электронной обработки сигнала 13 поступает на регис г- рирующее устройство 14 и на компаратор 15. При достижении предельно допустимого (аварийного) износа подшипников величина электрического сигнала достигает заданной величины опорного напряжения компаратора 15, что, приводит к его индикации в блоке 16 и срабатыванию световой и звуко- вой сигнализации. 4 ил. исходном состоянии вала подшипникового узла при чисто радиальном перемещении вала и при чисто осевом перемещении вала. Устройство для контроля аварийного износа подшипникового узла содержит подшипники качения 1 и 2, установленные на валу 3 в корпусе 4 подшипникового узла с распорной втулкой 5, подвижный элемент 6, жестко закрепленный на торце вала 3, соосный ему и обращенный своей конической частью с& со 00 о б 00

А-А

б

20

Фиг.2

Фиг.З

ФигЛ

| Устройство для контроля аварийного износа подшипников качения | 1987 |

|

SU1449857A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-15—Публикация

1989-03-20—Подача