Изобретение относится к устройствам для автоматического управления процессом абсорбции бензольных углеводородов из коксового газа в бензоль- ном скруббере и может быть использовано в коксохимической промышленности.

Известно устройство для автоматического управления процессом абсорбции бензольных углеводородов из KOKCOвого газа в бензольном скруббере, содержащее измерительный преобразователь температуры газа, подводимого к бензольному скрубберу, и регулятор температуры циркулирующего поглотитель- j ного масла, подводимого к бензольному скрубберу.

Недостаток устройства состоит в том, что оно не предупреждает обводнения масла конденсатом газа л не 2 обеспечивает заданного температурного режима абсорбции, что снижает эффективность процесса, следствием которого является увеличение потерь бензольных углеводородов с обратным коксовым газом, существенно превышающее в ряде случаев допустимые потери. Так, например, при норме потерь, равной 2 г/нм3, потери на ряде коксохимзаводов достигают 9 г/нмэ газа. Объясняется это, в частности, тет „, что, например, при понижении температуры окружающей среды температура масла, подводимого к скрубберу, по мере прохождения по насадке скруббера и охлаждения его га- зом и стенками скруббера снижается на 10 С и более, в отдельных случаях становясь равной температуре вводимого в скруббер газа, что приводит к обводнению масла конденсатом газа и снижению эффективности процесса абсорбции.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство авто- матического управления процессом абсорбции бензольных углеводородов из коксового газа в бензольном скруббере, содержащее контур регулирования температуры масла, подводимого к скрубберу, состоящей из последовательно соединенных между собой измерительного преобразователя и регулятора температуры масла, и регулирующего органа, установленного в трубопроводе, подводящем масло после стадии регенерации на сме- шение с, циркулирующим маслом, подводимым к скрубберу, а также контур регулирования разности температур масла,

выводимого из скруббера, и газа, подводимого к нему, состоящий из измерительных преобразователей температуры газа, подводимого к скрубберу} и масла, выводимого из него, сумматора, соединенного своим первым входом с измерительным преобразователем температуры газа,, а вторым входом - с измерительным преобразователем температуры масла, и регулятора разности температур масла и газа, соединенного своим входом с выходом сумматора„

Известное устройство обеспечивает автоматическое регулирование заданной разности температур масла, выводимого из скруббера, и газа, подводимого к нему, которая согласно технологическому регламенту составляет 3°С. Однако, как показывает опыт эксплуатации, температура газа (особенно в зимнее время) снижается до 19 - 16°С, что при автоматическом регулировании разности температур приводит к соответствующему снижению температуры масла и связанной с этим его кристаллизации.

Таким образом, недостаток известного устройства состоит в том, что оно не обеспечивает заданный температурный режим процесса абсорбции, предупреж- дающий кристаллизацию масла, что снижает эффективность процесса.

Цель изобретения - повышение эффективности процесса абсорбции в скруббере путем обеспечения заданного температурного режима процесса абсорбции, предупреждающего кристаллизацию масла.

Поставленная цель достигается тем, что устройство для автоматического управления процессом абсорбции в бензольном скруббере, содержащее контур регулирования температуры масла, подводимого к скрубберу, состоящий из последовательно соединенных между собой измерительного преобразователя и регулятора температуры масла и регулирующего органа, установленного в трубопроводе, подводящем масло после стадии регенерации на смешение с циркулирующим маслом, подводимом к скрубберу, а также контур регулирования разности температур масла, выводимого из скруббера, и газа, подводимого к нему, состоящий из измерит ел ьньтх преобразователей температуры газа, подводимого к скрубберу, и маспа, выводимого из него, сумматора, соединенного своим первым входом с измерительным

преобразователем температуры газа, а также вторым входом - с измерительным преобразователем температуры масла, и регулятора разности температур масл и газа, соединенного своим входом с выходом сумматора, дополнительно содержит сигнализатор температуры газа, подводимого к скрубберу, и сигнализатор температуры масла, выводимого из него, блок управления, соединенный своим первым входом с сигнализатором температуры газа, а вторым входом - с сигнализатором температуры масла, контур регулирования температуры мае- ла, выводимого из скруббера, состоящий из Последовательно соединенных между собой измерительного преобразователя и регулятора температуры масла первьй запорный орган, соединенньй своим первым входом с выходом регулятора температуры масла, а также второй запорньй орган, соединенньй своим первым входом с выходом регулятора разности температур масла и газа, при этом выходы первого и второго запорны органов соединены между собой и входом регулятора температуры масла, подводимого к скрубберу, первьй выход блока управления соединен с вторым входом первого запорного органа, а второй выход блока управления - с вторым входом второго запорного органа.

Дополнительное введение в устрой1- ство элементов автоматики позволит автоматически отключать контур регулирования разности температур масла, выводимого из скруббера, и газа, подводимого к нему, и одновременно включать контур регулирования температуры масла, выводимого из скруббера, при снижении температуры масла до заданного значения, предупреждающего кристаллизацию масла,-а также автоматически включать контур регулирования разности температур масла, выводимого из скруббера и газа, подводимого к .нему, и одновременно отключать -контур регулирования температуры масла,-выводимого из скруббера, при повышении температуры газа, подводимого к скрубберу до заданного значения, обеспечивая заданный температурный режим аб- сорбции и предупреждая обводнение масла конденсатом газа, чем и достигается повышение эффективности, процесса абсорбции в скруббере.

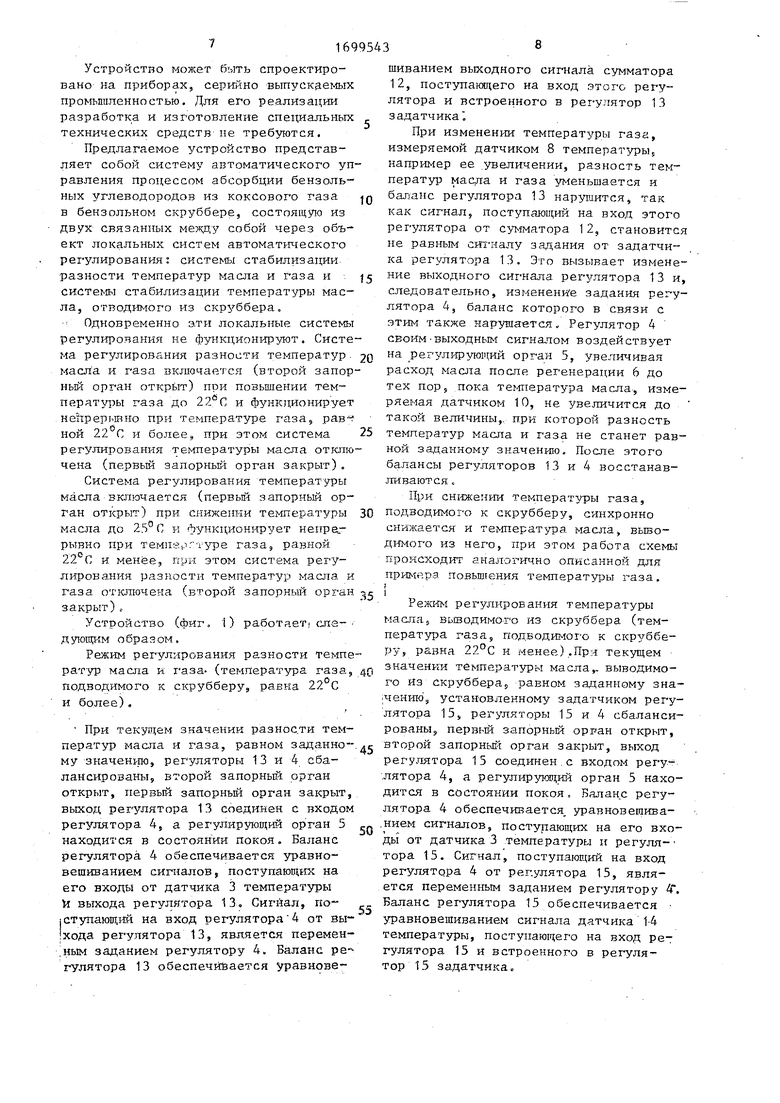

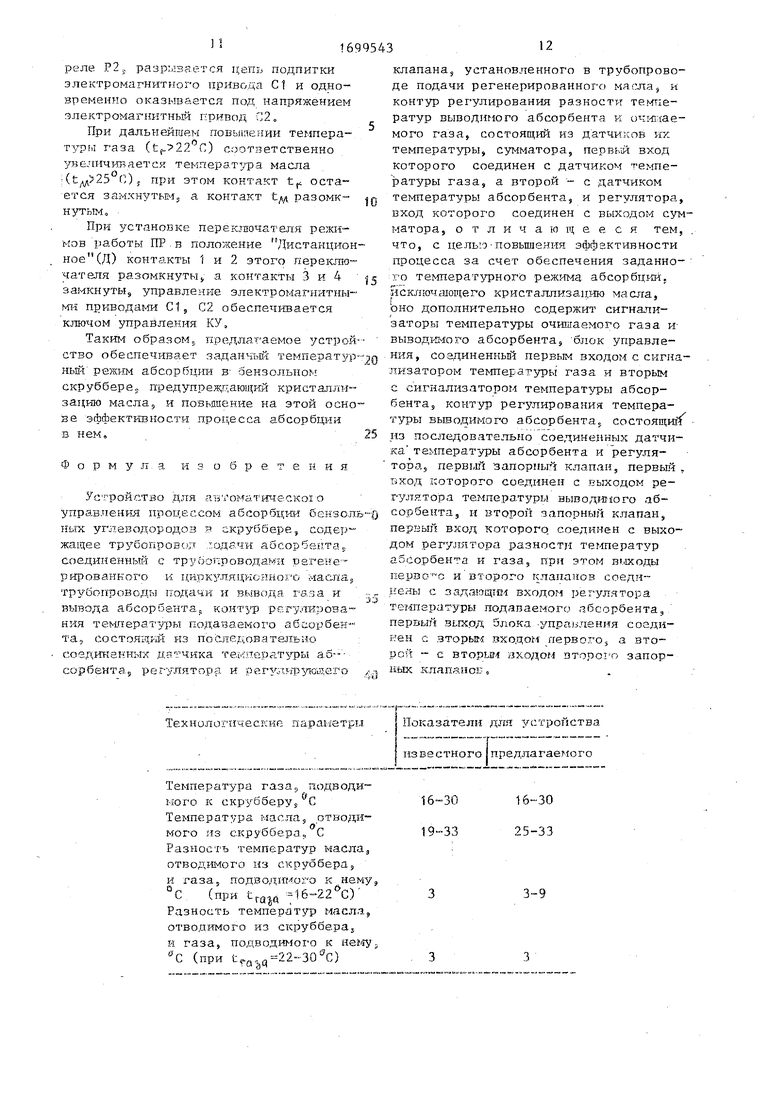

р таблице показана сравнитсльпа я характеристика основных технологических параметров процесса абсорбции в бензольном скруббере.

Как видно из таблицы, управление процессом предлагаемым устройстном обеспечивает достижение заданного температурного режима абсорбции, характеризующегося ограничением снижения температуры масла до 25°С. Кроме того за счет стабилизации заданного значения температуры масла, выводимого из скруббера, обеспечивается минимальная -йазность температур масла и газа, при которой предупреждается кристаллизация масла, чем и достигаете;: повышение эффективности процесса абсорбции.

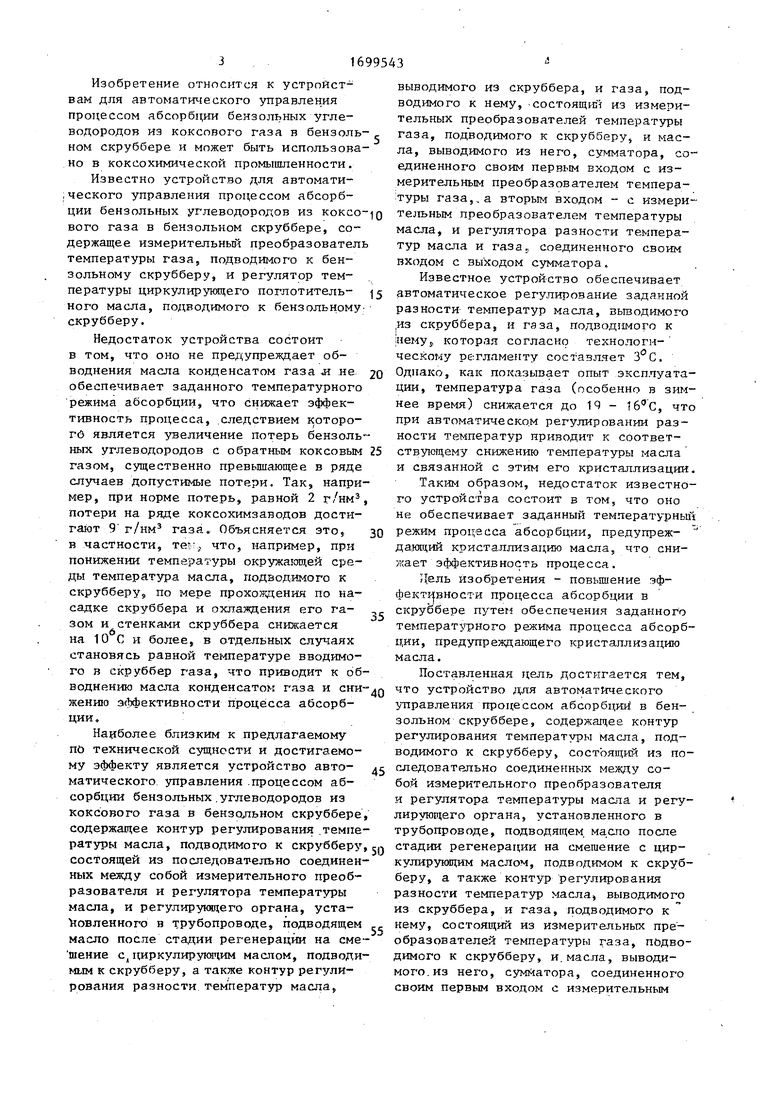

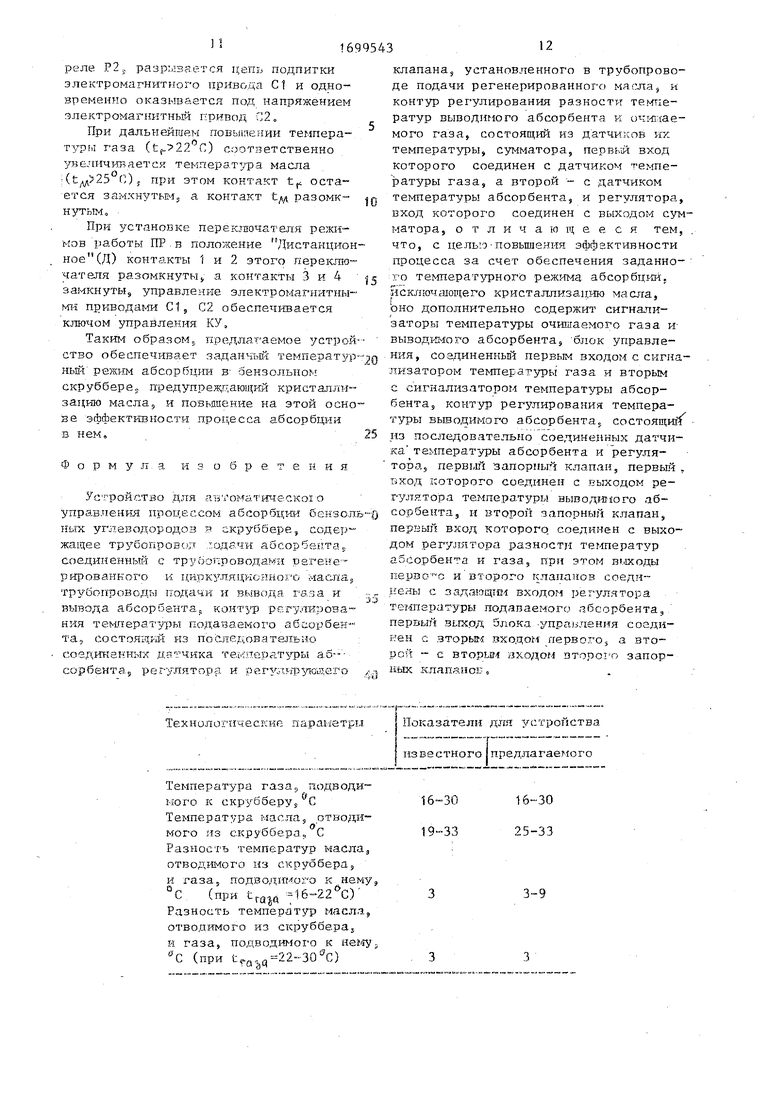

На Фиг. 1 представлена структурная схема системы управления, реализующая предлагаемое устройство; на фиг. 2 - принципиальная электрическая схема блока управления.

Устройство содержит контур 1 регулирования температуры масла, подводимого к скрубберу 2, состоящий из измерительного преобразователя 3 температуры и регулятора 4 темнер.ч туры млела, подводимого к скрубберу, и регулирующего оргага 5, установленного в трубопроводе, подводящем масло 6 после стадии регенерации на смешение с цчркулирляощим маслом 7, контур регулирования разности температур масла, выводимого из скруббера, и газа, подводимого к нему, состоящий из измерительного преобразователя 3 температуры, установленного в трубопроводе 9. подводящем газ к скрубберу, измерительного преобразователя 10 температуры, установленного в трубопроводе 114 отводящем масло из скруббера, сумматора 12, регулятора 13 разности температур масла и газа, и контур регулирования температуры масла, выводимого из скруббера, состоящий из измерительного преобразователя 14 температуры, установленного в трубопроводе 11, отводящем масло из скруббера, регулятора 15 температуры масла, выводимого из скруббера, первый 16 и второй 17 запорные органы, блок 18 управления, сигнализатор 19 температуры, установленный в трубопроводе 9, подводящем газ к скрубберу, и сигнализатор 20 температуры, установленный в трубопроводе 11, отводящем масло из скруббера.

Устройство может быть спроектировано на приборах, серийно выпускаемых промышленностью. Для его реализации разработка и изготовление специальных технических средств не требуются.

Предлагаемое устройство представляет собой систему автоматического управления процессом абсорбции бензольных углеводородов из коксового газа JQ в бензольном скруббере, состоящую из двух связанных между собой через объект локальных систем автоматического регулирования: системы стабилизации разности температур масла и газа и 15 системы стабилизации температуры масла, отводимого из скруббера.

Одновременно эти локальные системы регулирования не функционируют. Система регулирования разности температур 20 масла и газа включается (второй запорный орган открыт) пои повышении температуры газа до 22йС и функционирует непрерывно при температуре газа, рав ной 22°С и более, при этом система 25 регулирования температуры масла отключена (первый запорный орган закрыт).

Система регулирования температуры масла включается (первый запорный орган открыт) при снижении температуры 30 масла до 25° Г и -функционирует непрерывно при темп-v iype газа, равной 22°С и менее, п,лг этом система регулирования разности температур масла и газа отключена (второй запорный орган $$ закрыт),

Устройство (фиг, 1) работаеТ| следующим образом.

Режим регулирования разности темпешиванием выходного сигнала сумматора 12, поступающего на вход этого регулятора и встроенного в регутштор 13 задатчика

При изменении температуры газа, измеряемой датчиком 8 температурыs например ее увеличении, разность температур масла и газа уменьшается и баланс регулятора 13 нарушится, так как сигнал, поступающий на вход этого регулятора от сумматора 12, становится не равным сиг-налу задания от задатчи- ка регулятора 13. Эго вызывает изменение выходного сигнала регулятора 13 и, следовательно, изменение задания регулятора 4, баланс которого в связи с этим также нарушается. Регулятор 4 своим выходным сигналом воздействует на регулирующий 5, увеличивая расход масла после регенерации 6 до тех пор, пока температура масла, измеряемая датчиком 10, не увеличится до такой величины, при которой разность температур масла и газа не станет равной заданному значению. После этого балансы регуляторов 13 и 4 восстанавливаются ,

При снижении температуры газа, подводимого к скрубберу, синхронно снижается и температура масла, выводимого из чего, при этом работа схемы происходит аналогично описанной для

примерз повышения температуры газа.

i

i

Режим регулирования температуры масла, выводимого из скруббера (температура газа, подводимого к скрубберу, равна и менее).Прi текущем

ратур масла к газа- (температура газа, 40 значенки температуры масла,, выводимого из скруббера5 равном заданному значению, установленному задатчиком регулятора 15, регуляторы 15 и 4 сбалансированы, первый запорный орган открыт,

подводимого к скрубберу, равна 22 С и более),

При текущем значении разности тем-

шиванием выходного сигнала сумматора 12, поступающего на вход этого регулятора и встроенного в регутштор 13 задатчика

При изменении температуры газа, измеряемой датчиком 8 температурыs например ее увеличении, разность температур масла и газа уменьшается и баланс регулятора 13 нарушится, так как сигнал, поступающий на вход этого регулятора от сумматора 12, становитс не равным сиг-налу задания от задатчи- ка регулятора 13. Эго вызывает изменение выходного сигнала регулятора 13 и следовательно, изменение задания регулятора 4, баланс которого в связи с этим также нарушается. Регулятор 4 своим выходным сигналом воздействует на регулирующий 5, увеличивая расход масла после регенерации 6 до тех пор, пока температура масла, измеряемая датчиком 10, не увеличится до такой величины, при которой разность температур масла и газа не станет равной заданному значению. После этого балансы регуляторов 13 и 4 восстанавливаются ,

При снижении температуры газа, подводимого к скрубберу, синхронно снижается и температура масла, выводимого из чего, при этом работа схемы происходит аналогично описанной для

примерз повышения температуры газа.

i

i

Режим регулирования температуры масла, выводимого из скруббера (температура газа, подводимого к скрубберу, равна и менее).Прi текущем

значенки температуры масла,, выводимого из скруббера5 равном заданному значению, установленному задатчиком регулятора 15, регуляторы 15 и 4 сбалансированы, первый запорный орган открыт,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом абсорбции бензольных углеводородов из коксового газа в бензольном скруббере | 1984 |

|

SU1247406A1 |

| Устройство для автоматического управления процессом улавливания бензольных углеводородов из коксового газа | 1981 |

|

SU971442A1 |

| Способ управления процессом абсорбции | 1977 |

|

SU689711A1 |

| Способ управления процессом абсорбции -десорбции | 1986 |

|

SU1364357A1 |

| УСТАНОВКА ПОЛУЧЕНИЯ АММИАЧНОЙ ВОДЫ | 2015 |

|

RU2598461C1 |

| ВСЕСОЮЗНАЯ ПАТГНТНО-ТГу;'-л:г'1>&1г *^, | 1973 |

|

SU361800A1 |

| СПОСОБ АБСОРБЦИИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2642630C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2741723C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1992 |

|

RU2049241C1 |

| Устройство для автоматического управления процессами осушки и абсорбции обжигового газа | 1989 |

|

SU1655903A1 |

Изобретение относится к устройствам для автоматического управления процессом абсорбции бензольных углеводородов из коксового газа в бензольном скруббере и может быть использоЪа- но в коксохимической лромьшшенности. Устройство обеспечивает заданный температурный резким процесса абсорбции, предупреждающий обводнение масла конденсатом газа и кристаллизацию масла, что за счет повышения эффективности процесса абсорбции обеспечивает снижение потерь сырого бензола с обратным коксовым газом. Устройство содержит контур 1 регулирования температуры маета, подводимого к скрубберу 2, контур регулирования разности температур масла, выводимого из скруббера, и газа, подводимого к нему, контур регулирования температуры масла, выводимого из скруббера, первый 16 и второй 17 запорные органы, блок 18 управления, сигнализатор 19 температуры, установленный в трубопроводе 9, подводящем газ к скрубберу, и сигнализатор 20 температуры, установленный в трубопроводе 11, отводящем масло из скруббера.; 2 ил., 1 табл. s С

ператур масла и газа, равном заданно- второй запорный орган закрыт, выход

му значению, регуляторы 13 и 4 сба лансированы, второй запорный орган открыт, первый запорный орган закрыт, выход регулятора 13 соединен с входом регулятора 4S а регулирующий орган 5 находится в состоянии покоя. Баланс регулятора 4 обеспечивается уравновешиванием сигналов, поступающих на его входы от датчика 3 температуры Я выхода регулятора 13. Сигнал, по- Iступающий на вход регулятора 4 от вы- хода регулятора 13, является переменным заданием регулятору 4. Баланс ре- гулятора 13 обеспечивается уравнове55

регулятора 15 соединен с входом регу лятора 4, а регулирующий орган 5 нах дится в состоянии покоя, Баланс регу лятора 4 обеспечивается уравновешива нием сигналов, поступающих на его вх ды от датчика 3 температуры и регулятора 15. Сигнал, поступающий на вход регулятора 4 от регулятора 15, является переменным заданием регулятору Баланс регулятора 15 обеспечивается уравновешиванием сигнала датчика 14 температуры, поступающего на вход ре гулятора 15 и встроенного в регулятор 15 задатчика.

второй запорный орган закрыт, выход

5

регулятора 15 соединен с входом регулятора 4, а регулирующий орган 5 находится в состоянии покоя, Баланс регулятора 4 обеспечивается уравновешиванием сигналов, поступающих на его входы от датчика 3 температуры и регуля тора 15. Сигнал, поступающий на вход регулятора 4 от регулятора 15, является переменным заданием регулятору 4. Баланс регулятора 15 обеспечивается уравновешиванием сигнала датчика 14 температуры, поступающего на вход регулятора 15 и встроенного в регулятор 15 задатчика.

При изменении температуры масла, определяемой датчиком 14, например ее увеличении, нарушается баланс регулятора 15, так как сигнал, поступаю-, щий на вход этого регулятора от датчика температуры 14, становится равным сигналу задания от аадатчика, встроенного в регулятор 15. Это вызывает изменение выходного сигнала регулято- ю ра 15 и, следовательно, задания регулятора 4, баланс которого н связи с этим также нарушается. Регулятор 4 своим выходным сигналом воздействует на регулирующий орган 5, уменьшая рас-( ход масла после регенерации 6 до тех пор, пока температура масла, определяемая датчиком 14 температуры, не станет равна заданному значению. После этого балансы регуляторов 15 и 4 2 восстанавливаются. При снижении температуры масла, выводимого из скруббера, относительно заданного значения действие схемы аналогично описанному.

Отличительной особенностью данного 2 режима является поддержание заданного (минимального) значения температуры масла, предупреждающего его кристаллизацию, при переменном значении температуры газа в интервале, равном 22° С 3 и менее.

При снижении температуры масла, выводимого из скруббера, до заданного значения (25-С) срабатывает сигнализатор температуры масла 20, который 3 посредством блока 18 управления, открывает первый запорный орган 16 и одновременно закрывает второй запорный орган 17, обеспечивая тем самым соединение выхода регулятора 15 с входом 4 регулятора 4, а также разрыв связи выхода регулятора 13 и входом регулятора 4. В результате контур регулирования разности температур масла и газа

прекращает функционироглние, а контур 45 pe/ie PI разрывается подпитка реле Р2,

регулирования температуры масла, выводимого из скруббера, начинает свое функционирование.

При повышении температуры газа, подводимого к скрубберу, до заданного значения (22 С) срабатывает сигнализатор 19 температуры газа, который посредством блока 18 управления открывает второй запорный орган 17 и одновременно закрывает первый запорный орган 16, обеспечивая тем самым соединение выхода регулятора 13 с входом регулятора 4, а также разрыв связи выхода регулятора 15 и входом регулятора 4. В результате контур регулиро вания температуры масла прекращает функционирование, а контур регулирования разности температур масла и газа начинает свое функционирование.

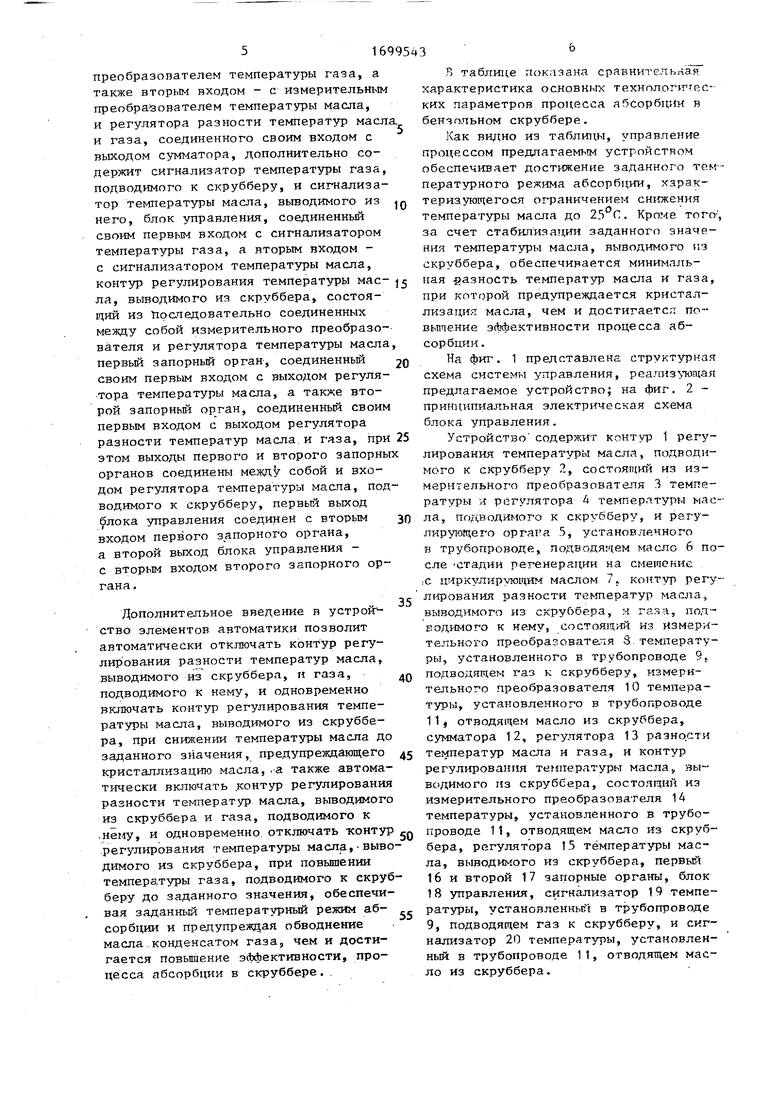

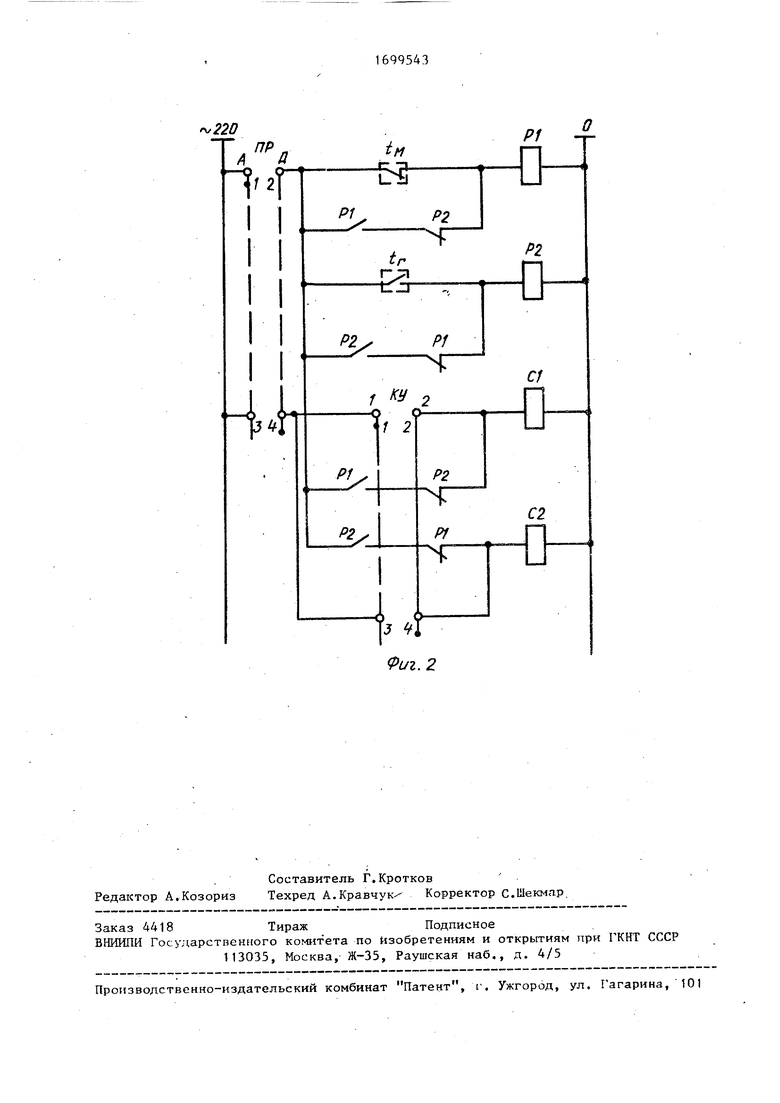

Принципиальная электрическая схема блока 18 управления (фиг. 2) содержит переключатель режима работы (ПР), обеспечивающий два режима: автоматический и дистанционный, выходной кон-« такт tw сигнализатора 20 температуры масла, выводимого из скруббера, замыкающийся при температуре масла, равной заданному значению (25 С) и менее, выходной контакт tr сигнализатора 19 температуры газа, подводимого к скрубберу, замыкающийся при температуре газа, ранной заданному значению (22°С) и более, промежуточные реле Р2 и Р1, а также электромагнитный привод С1 первого запорного органа 16 и электромагнитный привод С2 второго запорного органа 17. В качестве запорных органов 16 и 17 могут быть ис- попьзованы серийно выпускаемые промышленностью трехходовые электропневматические клапаны типа ЭПК 1/4.

Принципиальная электрическая схема блока управления работает следующим образом.

При установке переключателя режимо работ, ПР в положение Автоматически (А) контакты 1 и 2 этого переключателя замкнуты, а контакты 3 и 4 разомкнуты.

Чри снижении температуры масла до .5°С замыкается контакт С|М сигнализатора температуры масла и обмотка реле Р1 оказывается под напряжением, при этом обеспечивается подпитка об- MOTKR реле Р1 через замыкающийся контакт Р1 и размыкающийся контакт Р2. Одновременно размыкающимся контактом

обмотка реле Р2 обесточивается и через замыкающийся контакт реле Р1 и размыкающийся контакт реле Р2 включается электромагнитный привод С1 первого запорного органа 16 и одновременно через размыкающийся контакт реле Р1 обесточивается электромагнитный привод С2 второго запорного органа 17. При повышении температуры газа

до 22 С замыкается контакт tf сигналй затора температуры газа и обмотка реле Р2 оказывается под напряжением, при этом обесточивается цепь подпитки реле Р1 и обеспечивается подпитка

1

реле Р2, разрызяется цепь подпитки электромагнитного привода С1 и одновременно оказывается под напряжением электромагнитные гривод J2,

При дальнейшем температуры газа () соответственно увеличивается температура масла (). при этом контакт tf остается замкнутым а контакт Сдц разомкнутым о

При установке переклочателя режимов работы ПР в положение Дистанционное (Д) контякты 1 и 2 этого переключателя разомкнуты а контакты 3 и 4 замкнуты, управлелие электромагнитными приводами С1, C2 обеспечивается ключом управления КУ,

Таким образом предлагаемое устрой-

169954312

клапана, установленного в трубопроводе подачи регенерированного , и контур регулирования разности температур выводимого абсорбента к ичииае- мого газа, состоящий из датчиков их температуры, сумматора, первый вход которого соединен с датчиком температуры газа, а второй - с датчиком температурь абсорбента, и регулятора, вход которого соединен с выходом сумматора, отличающееся тем, что, с цель э повышения эффективности процесса за счет обеспечения заданно- о температурного режима абсорбции.

10

15 ;

исключающего кристаллизацию масла.

оно дополнительно содержит сигнализаторы температуры очищаемого газа и выводимого абсорбента, блок управлество обеспечивает заданный температур- ния соединенный первым входом с сигнализатором температуры газа и вторым с сигнализатором температуры абсорбента s контур регулирования температуры выводимого абсорбента;; состоящий из последовательно соединенных датчика температуры абсорбента и регулятора, первый запорный клапан, первый . т.ход которого соединен с выходом ре- гулртора температуры нывединого абный режим абсорбции в оензолышм скруббере,, предупреждающий кристаллизацию масла, и повмаение на этой основе эффективности процесса абсорбции в нем.

Формула изобретения Ус ройство для -чмЧ ом&тическо о

управления процессом абсорбции бсизопь-/) сорбента, и второй запорный клапан,

шх углеподородоз скрубЬере, содержащее трубогфозо, абсорбента,, соединенный с трубопровода : тзегене- рированього к ци.«купяцис: тно о маслга, трубопровсды ьодачи и вывода is за и вывода абсорбента, контур ргг улироза- ния темперэтут-зы подаваемого абсирбен та, состояльй из послгдовчтельно соединенных датчика ).туры аб-- сорбента, регулятору и оегу чпуюлсго

Технологические параиетры

Температура газа, подводимого к скрубберу,, WC Температура магла., отьоди- мого из скруббера, С Разнос1ъ температур масла, отводимого из скруббера, и газа, подводимого к нему, °С (при trav, 1б-22°С) Разность температур масл.э, отводимого из скруббеуа5 и газа, подводимого к нему, С (при trov,-22-30 вС)

клапана, установленного в трубопро де подачи регенерированного , контур регулирования разности темпе ратур выводимого абсорбента к ичииа мого газа, состоящий из датчиков их температуры, сумматора, первый вход которого соединен с датчиком темп ратуры газа, а второй - с датчиком температурь абсорбента, и регулятор вход которого соединен с выходом матора, отличающееся те что, с цель э повышения эффективност процесса за счет обеспечения заданн о температурного режима абсорбции

;

исключающего кристаллизацию масла.

оно дополнительно содержит сигнализаторы температуры очищаемого газа и выводимого абсорбента, блок управле

периыи вход которого, соединен с выходом регулятора разности температур абсорбента и газа, при этом выходы герво з и второго клапанов соединены с задашдтп входог регулятора температуры подапаемого абсорбента, первый выход SjtoKa упраьления соеди- ген с. дторыг пхоцоп первот о5 а второй с вторым лходом оторот о запорНьК КЛаПЗНО. ,

Показ

;азатели для устройства известного предлагаемого

16-30 25-33

3-9

л/

220

Р1

О

Q

Р2

О

г/

о

С2

D

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Харьков, 1980 | |||

| Устройство для автоматического управления процессом абсорбции бензольных углеводородов из коксового газа в бензольном скруббере | 1984 |

|

SU1247406A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-12-26—Подача