Изобретение относится к энергетическому машиностроению, преимущественно для очистки отработавших газов энергетических установок котельных, дизельных, а также может быть использовано в химическом машиностроении для очистки отходящих газов химического производства, вентиляционных установок.

Известно устройство для очистки отработавших газов, содержащее прямоточно-пенный скруббер, трубопровод подвода и отвода отработавших и очищенных газов, бункер с нейтрализующей жидкостью, трубопроводы подвода и отвода нейтрализующей и отработавшей жидкости, регулятор подачи нейтрализующей жидкости (поплавковый клапан), теплообменник.

Недостатком этого устройства является то, что оно имеет большой расход нейтрализующей жидкости, ограниченный диапазон изменения расхода газа.

Цель изобретения повышение эффективности устройства для очистки отработавших газов в широком диапазоне изменения расхода очищаемых газов при постоянстве гидравлического сопротивления очистки газов, содержащих широкий спектр фракции твердых и газообразных компонентов, например, сажи, пепла, золы, химические газовые компоненты, несгоревшие частицы топлива и др.

Сущность изобретения заключается в том, что известное устройство для очистки отработавших газов дополнительно снабжено теплообменником, ускоряющим конусом с дренажной трубной, камерой отделения плавящей фракции, причем между верхней частью ускоряющего конуса и корпуса пенно-газового скруббера установлены сепаратор жидкости, а дренажная трубка ускоряющего конуса проходит через дополнительный теплообменник, размещенный в верхней части активной камеры пенно-газового скруббера, и своим концом погружена в нейтрализующую жидкость, а бак с этой жидкостью и камера отделения плавающей фракции выполнены в виде сообщающихся сосудов, причем в верхней части этой камеры размещен патрубок слива плавающей фракции.

Устройство для очистки снабжено блоком управления регулятором уровня нейтрализующей жидкости, датчиками расхода (скорости) отработавших и температуры очищенных газов, расположенных соответственно на входе и выходе пенно-газового скруббера, причем выходы датчиков соединены с входами блока управления, а выход его соединен со входом регулятора уровня нейтрализующей жидкости.

В устройстве в качестве нейтрализующей жидкости могут использоваться отработавший раствор моющих средств банно-прачечных хозяйств или другие нейтрализующие средства.

В предлагаемом устройстве производится дополнительное охлаждение (отбор тепла), регулируется уровень нейтрализующей жидкости, отдельно удаляется плавающая фракция от очищенных газов, используется отработавший раствор моющих средств банно-прачечных хозяйств.

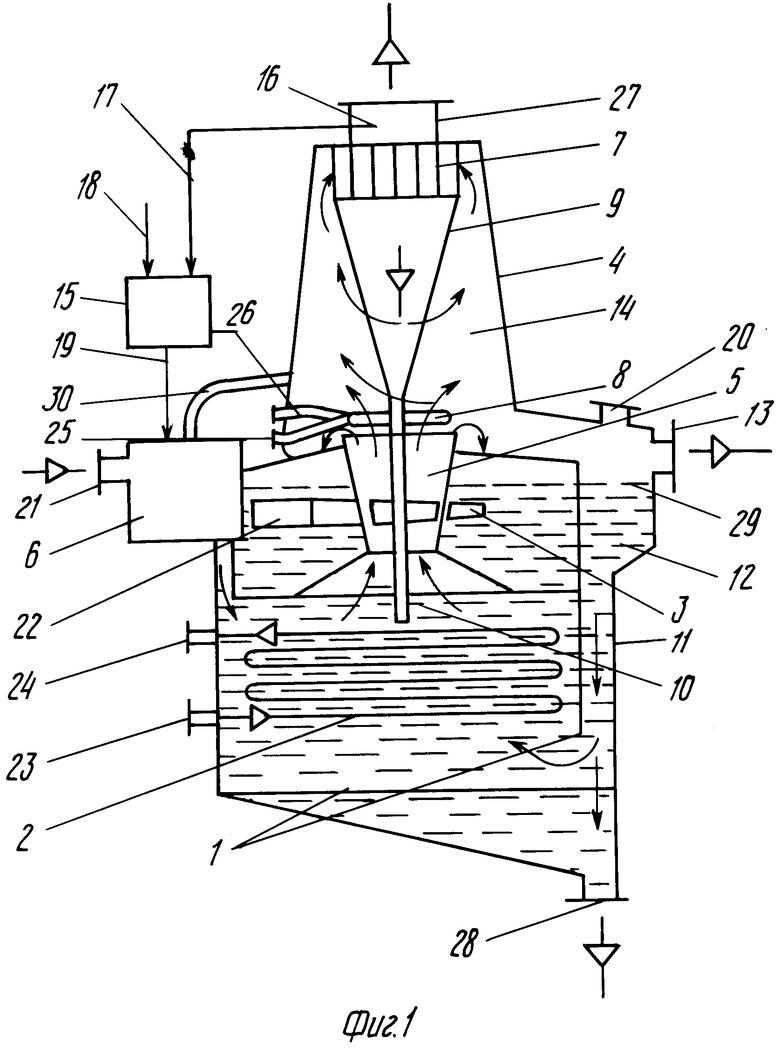

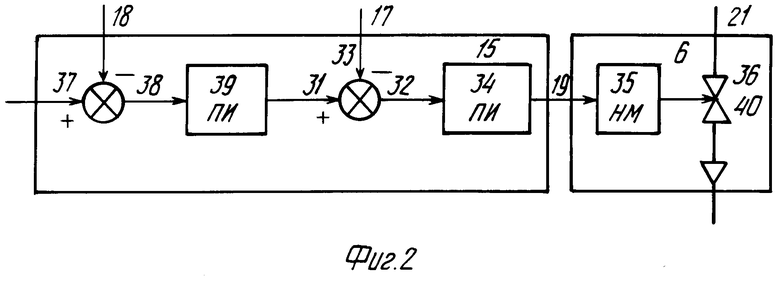

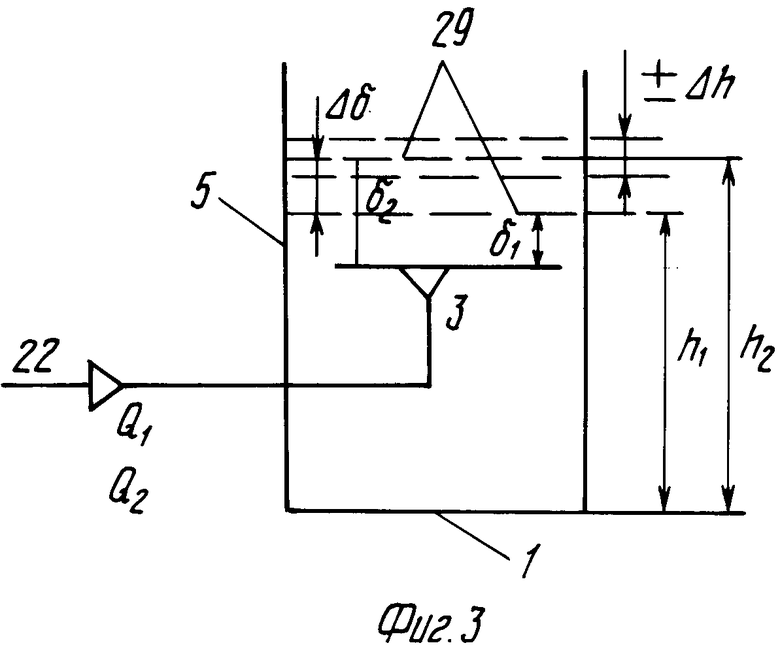

На фиг. 1 представлено устройство для очистки отработавших газов; на фиг. 2 структурная схема блока управления регулятором; на фиг. 3 пояснения к диапазону изменения уровня жидкости.

Устройство для очистки отработавших газов (фиг. 1) содержит бак 1 с нейтрализующей жидкостью, теплообменник 2, центробежный завихритель 3, газо-пенный скруббер 4, активную камеру 5 скруббера, регулятор 6 уровня нейтрализующей жидкости, сепаратор 7, дополнительный теплообменник 8, ускоряющий конус 9, дренажную трубку 10, отделитель 11 плавающей фракции, камера 12 отделения плавающей фракции, патрубок 13 слива плавающей фракции, газо-пенная полость 14 скруббера, блок 15 управления регулятором уровня, датчик 16 температуры очищенных газов, входы 17 и 18, выход 19 блока управления регулятором и другие элементы устройства, обеспечивающие его работоспособность и описанные в тексте описания работы устройства.

Устройство работает следующим образом.

В исходном состоянии бак 1 заливается нейтрализующей жидкостью через технологическую горловину 20 или патрубок 21 регулятора 6 до исходного уровня жидкости, контролируемого визуально уровнемером (не показано). Патрубок 22 центробежного завихрителя подсоединен к газопроводу от источника отработавших газов (к дизелю, котельной и т. д.) к патрубку 23 подводится вода для отбора тепла от нейтрализующей жидкости с помощью основного теплообменника 2, а патрубок 24 соединен с патрубком 25 дополнительного теплообменника 8. С выхода 26 этого теплообменника вода с отобранной из устройства теплотой отводится для утилизации. При подаче отработавших газов, например, котельной, через патрубок 22 на вход центробежного завихрителя 3, выполненного в виде улитки. Газы ускоряются и сталкиваются со слоем нейтрализующей жидкости бака 1. Газовый поток разбивается на мелкие пузыри, вспенивает жидкость и выбрасывается вверх по активной камере 5, в которой образовавшаяся газопаровая смесь с пеной жидкости продолжает вращательное движение. В этой газопаровой пене происходит основная реакция нейтрализации отработавших газов, например, по реакции

2NaOH + CO2 Na2CO3 + H2O;

2CaOH + 2CO2 2CaCO3 + H2

2NaOH + 2NO2 2NaNO3 + H2

2CaOH + 2SO2 2CaSO3 + H2

Эти реакции идут интенсивно в силу развитого контакта между газовой и жидкостной фазами в газопаровой (в дальнейшем газопенная смесь), которая по пути движения проходит через дополнительный теплообменник 8, расположенный выше активной камеры 5 и выполненный в виде, например, спирали Архимеда. Горячие газы с температурой 300-600оС в активной камере 5 охлаждаются до температуры нейтрализующей жидкости tоог tж + (5-10)оС, с которой газопаровая пена омывает дополнительный теплообменник 8, отдает часть тепла охлаждающей жидкости. Температура нейтрализующей жидкости tж в баке 1 определяется в основном температурой воды, подаваемой в теплообменник 2. Охлажденная газопенная смесь в нижней части газопенного скруббера 4 в полости 14 расширяется, пузыри пены лопаются, пары конденсируются на пленках пены, образуя капли жидкости. Такая смесь, двигаясь вверх по спирали, ускоряется вследствие наличия ускоряющего конуса 9 и специальной формы корпуса газопенного скруббера 4. При этом происходит сепарация капель влаги и твердых частиц за счет центробежной силы, капли скатываются вниз, увлекая твердые частицы по стенке газопенного скруббера 4. На выходе очищенная газовая смесь попадает в сепаратор 7, где дополнительно сепарируется от влаги и твердых частиц, которая стекает по внутренней стенке ускоряющего конуса 9 и через дренажную трубку 10 попадает в бак 1. Очищенные отработавшие газы через патрубок 27 выбрасываются в атмосферу.

Газопенная смесь, расширяясь на выходе активной камеры 5, переливаясь через ее край, сливается в камеру 12 отделителя 11 плавающей фракции. В этой камере твердая фаза очищаемых газов разделяется на тяжелую тонущую и плавающую фракции. Тяжелая фракция медленно вместе с жидкостью опускается вниз. Жидкость проходит через теплообменник 2 и поступает в нижнюю часть активной камеры 5 скруббера, вновь вовлекается в процесс очистки газов. Тяжелая фракция оседает в нижней части бака 1, образуя грязежидкостную пульпу, которая сливается через патрубок 28. Плавающая фракция скапливается на поверхности 29 нейтрализующей жидкости и самотеком через патрубок 13 сливается в герметическую емкость. На входах или выходах патрубков 13, 20-28 может быть установлена по необходимости запорная арматура, обеспечивающая нормальное функционирование устройства.

Регулирование уровня 29 нейтрализующей жидкости производится с помощью регулятора 6, который поддерживает заданный уровень 29 в автоматическом режиме работы. В простейшем случае может быть регулятором прямого действия, например, типа поплавкового. Для создания благоприятных условий работы регулятора 6 смонтирована трубка 30, которая уравнивает давление в камере регулятора 6 и газопенной полости 14 скруббера 4. Жидкость в регулятор 6 подается через патрубок 21.

Устройство может быть снабжено автоматической системой управления, состоящего из блока 15 и датчиков 16 температуры очищенных газов и расхода (скорости) отработавших газов. Последний датчик может быть установлен в газопроводе, подключаемом к фланцу 22 завихрителя 3.

Структурная схема блока 15 управления (фиг. 2) представляет двухконтурную схему регулирования уровня 29 жидкости. На вход первого внутреннего контура подаются сигнал управления по входу 31 от второго внешнего контура блока 15 управления, а на вход 17 сигнал от датчика 16 температуры очищенных газов. Сигнал рассогласования на выходе 32 сумматора 33 подается в первый контур 34 управления, который реализует ПИ-закон. Выход 19 блока 15 соединен с исполнительным механизмом 35, который воздействует на исполнительный орган 36. Эти два устройства с соответствующими элементами, обеспечивающими их работоспособность и не указанными на чертеже, составляют блок 6 регулирования уровня жидкости, подаваемой через вход 21. На вход 37 сумматора 38 второго контура подается сигнал уставки уровня 29 жидкости в баке 1, а на вход 18 сигнал от датчика расхода (скорости) отработавших газов. Сигнал рассогласования с выхода сумматора 38 подается на вход второго контура 39 управления, который также реализует ПИ-закон. При изменении расхода очищаемых отработавших газов, например, при изменении количества работающих котлоагрегатов, для сохранения условий образования газопенной смеси, необходимо изменить уровень 29 жидкости (фиг. 3). Так, при уменьшении расхода до величины Q1 < Q2, соответственно и скорости этого газового потока, для уменьшения динамического и статического сопротивления газовому потоку столб жидкости уменьшается до величины δ1< δ2. При этом второй контур 39 блока 15 управления выдает сигнал на закрытие ИО 36. За счет естественного влагоуноса уровень жидкости 29, например, уменьшился до величины h2-Δh, который может быть установлен также при переходе на другой режим работы энергоустановки (увеличение числа работающих котлоагрегатов).

Изменение режима работы устройства по температуре очищенных газов приводит к тому, что на каждом статическом режиме уровня 29 жидкости, возможно его изменение на величину Δh, определяемую законом управления (ПИ-законом) внутреннего контура 34 и выражением

hit hi± Δh

Для дизеля, например, такое изменение будет обусловлено изменением нагрузки на дизель или изменением частоты вращения коленчатого вала, чему соответствует изменение уровня Δδ жидкости.

Блок 15 управления может быть реализован на базе субблоков комплекса КМ 2201 или аналогичных серийно выпускаемых изделий. В качестве датчиков могут быть использованы термосопротивления типа ТСМ или термопары типа ТХА, а датчиков расхода (скорости) мерные шайбы или другие аналогичные типовые датчики с вторичными преобразователями, например, типа "сапфир-22".

В качестве исполнительных механизмов могут быть использованы серийно выпускаемые механизмы типа МЭОБ или МЭО.

Введение дополнительных элементов в устройство и внесение изменений в компоновку в совокупности улучшают режим работы устройства при изменениях температурного режима и режима расхода отработавших газов, уменьшают выброс в атмосферу окислов, сажи, золы и других несгоревших частиц топлива, отделить плавающую фракцию, ухудшающую режим очистки отработавших газов.

Использование отработавшего раствора моющих средств банно-прачечных хозяйств позволяет также утилизировать эти отходы производства, уменьшить расход чистой воды для работы устройства.

Введение блока автоматического управления улучшает режим работы устройства, улучшает условия эксплуатации энергоустановки.

Охлаждение нейтрализующей жидкости позволяет уменьшить расход нейтрализующей жидкости, утилизировать теплоту, обычно выбрасываемую в атмосферу.

Очистка отработавших газов энергоустановки позволяет уменьшить длину (высоту) труб для выброса газов в атмосферу.

Все это позволяет достичь поставленную цель повысить эффективность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027870C1 |

| СПОСОБ УДАЛЕНИЯ СОЛЕЙ ИЗ РАСТВОРА | 1990 |

|

RU2006242C1 |

| Жидкостный нейтрализатор отработавших газов двигателя внутреннего сгорания | 1990 |

|

SU1774037A1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153920C2 |

| СПОСОБ ПОДГОТОВКИ ИСКУССТВЕННОЙ ГАЗОВОЙ СМЕСИ ДЛЯ ДИЗЕЛЬНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365770C1 |

| Устройство для очистки отработавших газов двигателя внутреннего сгорания | 1983 |

|

SU1110914A1 |

| КОМБИНИРОВАННАЯ СИСТЕМА НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ ГАЗОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2135786C1 |

| Устройство комплексной очистки дымовых газов и загрязненного воздуха | 2021 |

|

RU2752481C1 |

| Система очистки отработавших газов двигателя автономной энергетической установки, работающей по замкнутому циклу | 2023 |

|

RU2808683C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163834C2 |

Использование: энергетическое машиностроение, преимущественно для очистки отработавших газов энергетических установок котельных, дизельных и может быть использовано в химическом машиностроении для очистки газов химического производства, вентиляционных установок. Сущность изобретения: устройство для очистки отработавших газов содержит бак с нейтрализующей жидкостью, основной и дополнительный теплообменники, центробежный завихритель, пенно газовый скруббер, активную камеру скруббера, регулятор уровня нейтрализующей жидкости, сепаратор, ускоряющий конус с дренажной трубкой, отделитель плавающий фракции, блок управления регулятором уровня нейтрализующей жидкости, датчики расхода отработавших и температуры очищенных газов. Структурная схема блока управления содержит двухконтурную схему, работающую по температуре (внутренний контур) и расходу (внешний контур) газов. 2 з. п. ф-лы, 3 ил.

| Устройство для очистки отработавших газов двигателя внутреннего сгорания | 1983 |

|

SU1110914A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1992-04-10—Подача