1

(21)4763493/26 (22)04.12.89 (46)23.12.91. Бюл. №47 (71) Северодонецкий филиал Украинского научно-исследовательского и конструкторского института химического машиностроения

(72).Р.Г, Вознесенский, Л,И.Крупник, Ю.В.Лендер, В.А.Топчий и Б.А.Булачев

(53)66.023 (088.8)

(56) Авторское свидетельство СССР № 939060, кл. В 01J 8/00, 1982.

Кузнецов Л.Д. и др. Синтез аммиака. - М.: Химия, 1982, с. 183, рис. V-22.

(54)РЕАКТОР ГЕТЕРОГЕННОГО КАТАЛИЗА

(57) Изобретение относится к химическому оборудованию, в частности к трубчатым каталитическим реакторам, и позволяет повысить интенсивность каталитического процесса, упростить конструкцию и снизить металлоемкость реактора. Реактор содержит размещенные в корпусе и закрепленные в трубных решетках реакционные трубы и размещенные в них центральные трубы, а кольцевые пространства между реакционными и центральными трубами заполнены частицами твердого катализатора. Центральные трубы заглушены в нижней части и имеют распределенные по их высоте кольцевые ряды радиальных отверстий. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2009 |

|

RU2457415C2 |

| ГАЗОФАЗНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР | 1989 |

|

RU1713169C |

| СПОСОБ И РЕАКТОР ДЛЯ ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА ФОРМАЛЬДЕГИДА | 1996 |

|

RU2150995C1 |

| Кожухотрубный каталитический реактор | 2016 |

|

RU2636507C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2008 |

|

RU2371243C1 |

| Реактор для проведения гетерогенного катализа реакций газообразных реагентов под давлением | 1980 |

|

SU1058487A3 |

| СПОСОБ И РЕАКТОР ДЛЯ ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА ФОРМАЛЬДЕГИДА | 1996 |

|

RU2156160C2 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| Кожухотрубный каталитический реактор для проведения экзотермических процессов | 2017 |

|

RU2638987C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ (ВАРИАНТЫ) | 2007 |

|

RU2372572C2 |

Изобретение относится к химическому оборудованию, предназначено для проведения экзотермических каталитических процессов и может быть использовано на производствах химической и нефтехимической промышленности, например для каталитического гидрирования оксидов углерода с целью получения метанола.

К аналогам изобретения относятся трубчатые реакторы. Известен реактор, у которого реакционные трубы заполнены твердыми частицами катглизатора. Также известен реактор с реакционными и центральными трубами, у которого катализатором заполнено кольцевое пространство между этими трубами.

Сходными признаками предлагаемого и известных реакторов являются вертикальный цилиндрический корпус с верхней и

нижней крышками, внутри которого в трубных решетках закреплены реакционные трубы,заполненные частицами твердого катализатора, а также патрубки материальных потоков.

К недостаткам известных реакторов от- нссится неравномерность степени конверсии по высоте реактора, обусловленная снижением концентрации исходных компонентов синтез - газ по мере прохождения материального потока по высоте зоны катализа.

Известный реактор характеризуют вертикальный цилиндрический корпус с верхней и нижней крышками и патрубками материальных потоков, реакционные трубы внутри корпуса, закрепленные в трубных решетках, центральные трубы, установленные по осям реакционных, кольцевые проСП

ш

Јь

сгранстиа, образова bre (ограниченные) внутренними поверхностями реакционных груб и наружными поверхностями центральных труб, заполненнье частицами гоердого катализатора.

Приведенные приз 1эки известного реактора сходны с признаками предлагаемого реактора гетерогенного катализа.

Недостатками извчстного реактора являются неравномерность активности каталитического процесса и снижение ее по ходу газа, что приводи к снижению интенсивности работы реактора а целом.

В промессе работы известного реактора свежий газ поднимается свзрху вниз по центральным трубам, ,-/агреваясь сам и частично охлаждая газовый поток в кольцевых пространствах peairopa. Таким образом, за счет некоторой оптмгдаззци температурно- го режима всзпас(ает интенсивность процесса.

Однако ввиду теплового сопротивления стенок груб охлаждение зоны реакции ограничено, а снижение кч УНСЕ -змости процесса по высоте слоя катализатора остается неизменным. Кроме того, автономный подвод свежего газа в центральные трубы усложняет обвязку реакюра технО Юптческ нш трубопроводами, конструкцию самого реактора и его металлоемкость.

Целью изобретения лзляе ся чтенси фикация катг литлчйгюго процесса, упро- щ е н и е к о и с т р у ч ц и м м с н и ж е н и е металлоемкости реактора.

Пгсгавлемнаг цельдостигнотсг тем, что D вер; /хапуном о бчэгом реачто е, осна- чениоп реакционными м uei- гргяьными трубами, кольцевые пространства между которыми заполнены катализатором, цемт- оальные трубы распределенные по i/i x высоте кольцеаг.г ряды радиальных от- оерстил, a них«ле хожды центральных труб .заглушены.

Ряды радиальных отверстий в центральных трубах с заглушенными нижними концами, распределенные по высоте труб, отличают предлагаемый реактор гетерогенного катализа or язаестных реакторов.

Предлагаемый реактор сочетает пре- 1/1мущества трубчсчтьх реакторов с реакторами, у которых кспэтизатор расположен на полках, к каждой из которых подводится свежий, непрореагировавший (баипасный) синтез - газ, за счет его регулируется ин- ге оигчость л темпера (ура процесса по высоте реактора.

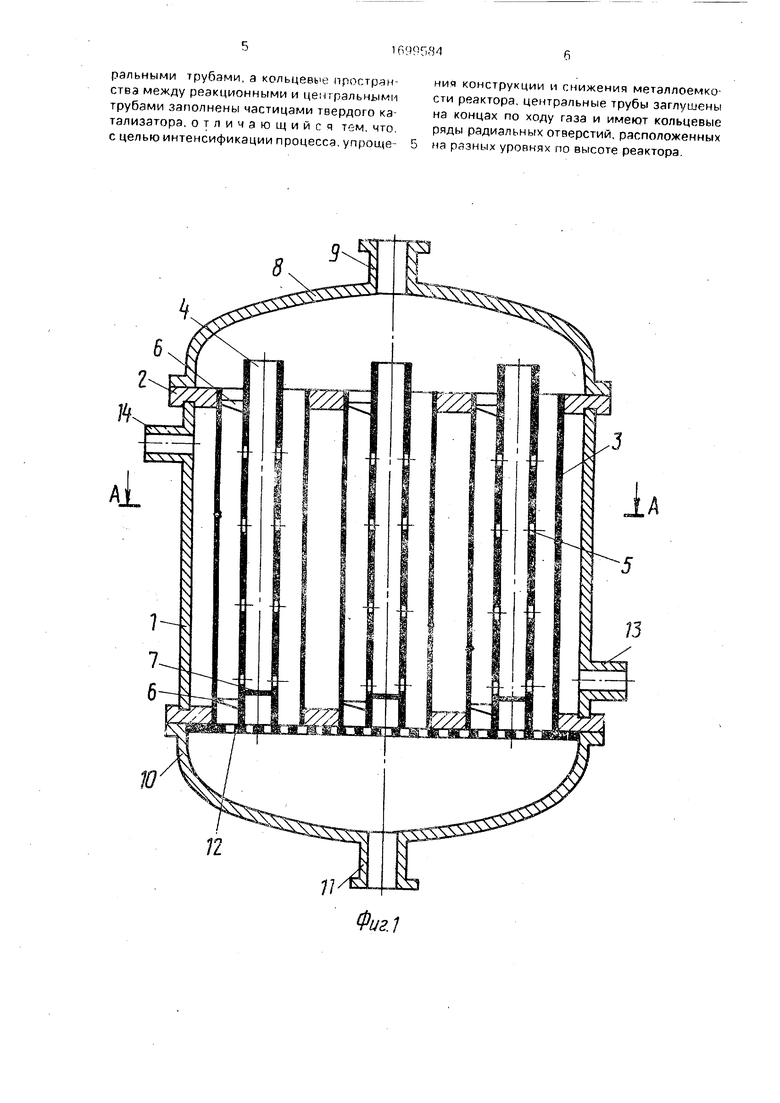

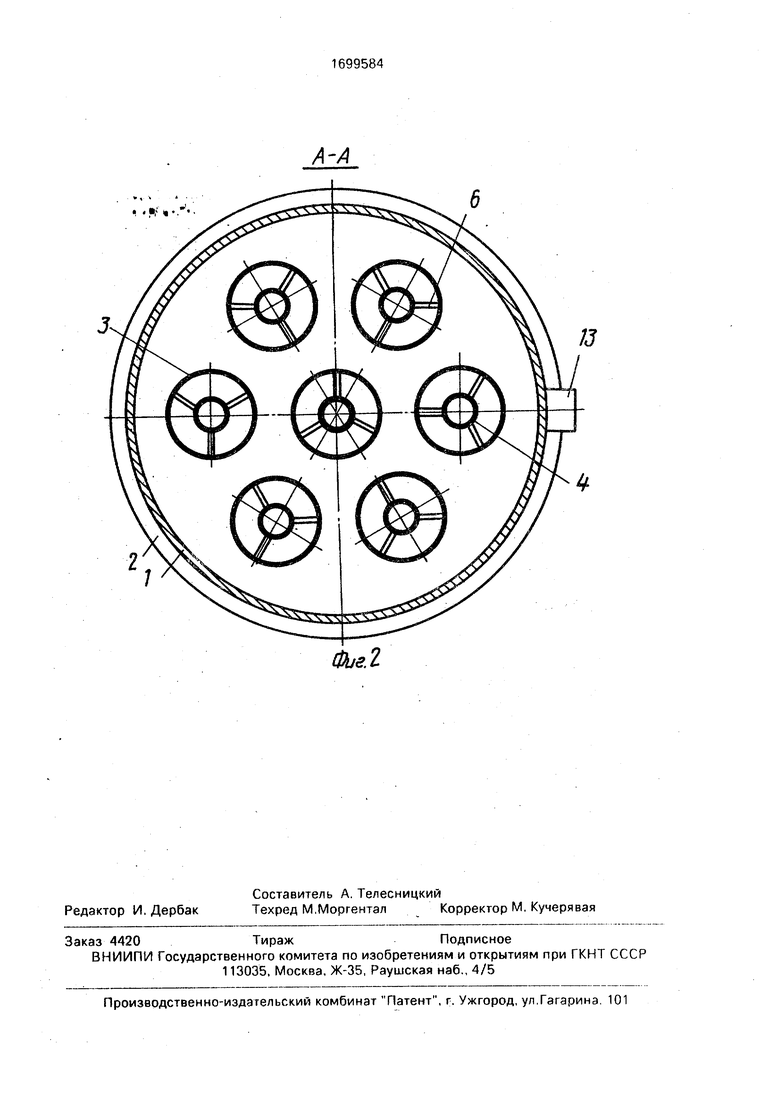

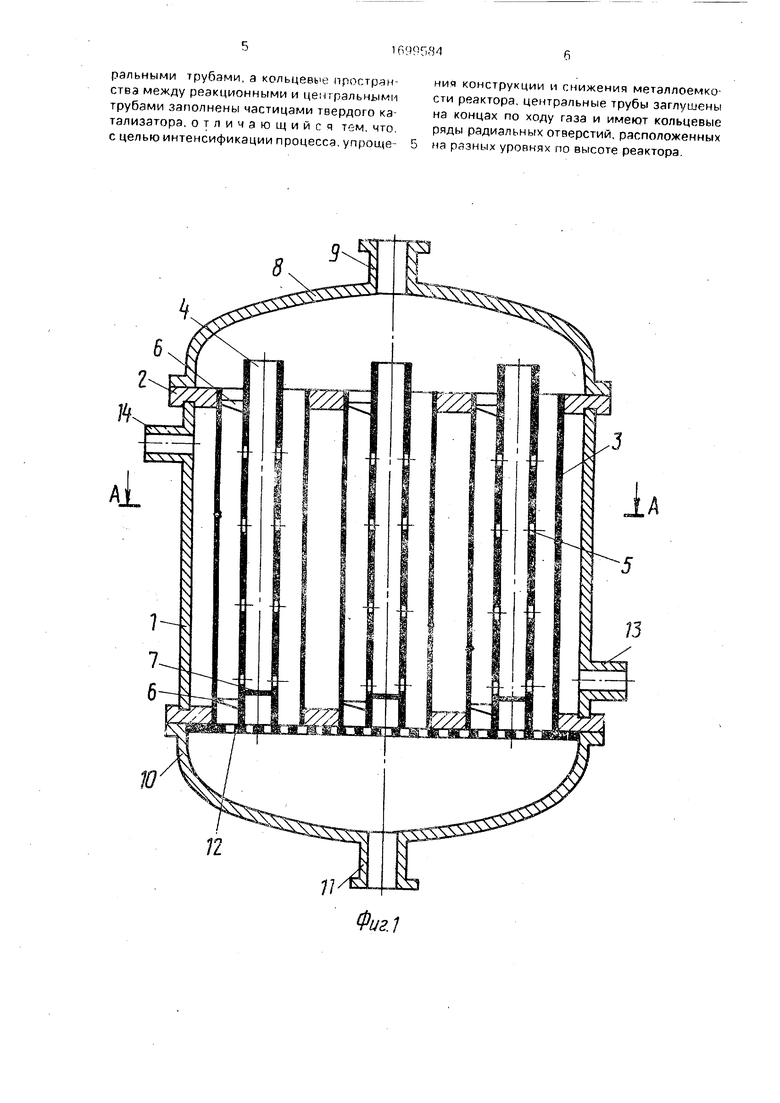

На фиг.1 показана принципиальная гхе- ма предлагаемою реактора разрез; на .2 - разрез А-л ча фиг 1.

Внутри корпуса 1 в трубных решетках 2 закреплены реакционные трубы 3 По осям реакционных труб установлены центральные трубы 4, имеющие распредепеьнь ч по

их высоте кольцевые ряды рад -зльных отверстий 5. Центральные трубы снабжены центрирующими распорками 6 и заглушены в нижней части донышками 7 Кольцевые зазоры между радиальными и центральны0 ми трубами заполнены частицами твердого катализатора и образуют реакционный объем аппарата. Реактор закрыт верхней крышкой 8, изготовленной совместно с патрубком 9 для подача свежего газа, м чиж5 ней крышкой 10 с патрубком 11 пля отвода продуктов реакции. В нижней части реактора закреплена жесткая газопроницаемая перегородка 12, которая удерживает катализатор от просыпания и центральные тру0 бы от вертикального перемещения вниз. Цилиндрическая обечайка корпуса реактора снабжена патрубками 13 и 14, предназначенными соответственно для ввода теплоносителя в межтрубное простоанство

5 реактора и для вывода из него.

При работе реактора свежий газ через патрубок 9 поступает под крышку 8, откуда основная его масса попадает непосредственно в реакционную зону, образованную

0 кольцевыми пространствами между трубами 3 и 4, а другая часть по трубам 4 через радиальные отверстия 5 подается в каталитический объем на различных его высотах, смешивается с «эстично прореагировавшим

5 газом и обогащает его исходными компонентами синтез-газа. ТЕКИМ образом, на различных по высоте уровнях реактооа под- деоживается необходимая для оптимизации процесса концентрация исходных

0 составляющих в материальном потоке.

Межтрубное пространство реактора в зависимости от проводимого технологического процесса, может быть использовано для предварительного нагрева свежего син5 тез-гззэ или утилизации тепла реакции, например, для получения водяного пара.

Экономическая эффективность предлагаемого реактора вытекает из его преимуществ и определяется повышением

0 производительности реактора по готовому продукту за счет интенсификации процесса и снижения себестоимости реактора за счет упрощения конструкции и снижения металлоемкости.

5 Формула изобретения

Реактор гетерогенного катализа, содержащий корпус с крышками и патрубками материальных потеков, внутри которого в трубных решетках закреплены реакционные трубы с соосно установленными центральными трубами, а кольцевые проигран ства между реакционными и центральными трубами заполнены частицами твердого кэ тализаторэ. отличающийся тем что с целью интенсификации процесса упроще

4

б

г

п

ния конструкции и снижения металлоемко сти реактора, центральные трубы заглушены на концах по ходу газа и имеют кольцевые ряды радиальных отверстий, расположенных на разных уровнях по высоте реактора

Фиг.1

. .; ..

2

Фиг,I

6

4

Авторы

Даты

1991-12-23—Публикация

1989-12-04—Подача