Изобретение относится к способу гетерогенного экзотермического синтеза формальдегида при избыточном количестве кислорода, в частности в реакторах синтеза, которые имеют несколько соединенных последовательно адиабатических каталитических слоев, включающему следующие стадии: подачу газообразных реагентов, содержащих метанол и избыточное количество кислорода в первый из указанных каталитических слоев; прохождение указанных газообразных реагентов через каталитические слои, сопровождающееся частичным окислением метанола.

В настоящем изобретении предлагается также реактор для гетерогенного экзотермического синтеза формальдегида.

В приведенном ниже описании и в формуле изобретения под "адиабатическим каталитическим слоем" подразумевается слой, содержащий катализатор, в котором реакция синтеза протекает по существу при постоянном давлении без отвода тепла.

В последнее время, решая проблемы гетерогенного экзотермического синтеза формальдегида, с одной стороны, стремятся повысить производительность используемых для этого реакторов синтеза, а с другой стороны - стараются уменьшить возможность взрыва газообразных реагентов, содержащих метанол и избыточное количество кислорода, одновременно снизив потребление энергии, капиталовложения и производственные затраты.

Для решения указанных выше проблем в последнее время все большее применение находят трубчатые реакторы с отводом тепла обтекающей трубы снаружи охлаждающей жидкостью. Реактор такого типа с большим количеством заполненных катализатором труб небольшого диаметра имеет очень сложную конструкцию и ограниченную производительность.

Во второй половине восьмидесятых годов в Институте катализа им. Борескова был разработан способ синтеза формальдегида, основанный на взаимодействии метанола с избыточным количеством кислорода в нескольких соединенных последовательно адиабатических каталитических слоях. Газообразные реагенты проходят через слои катализатора в осевом направлении. После прохождения одного слоя до попадания в следующий слой поток газа должным образом охлаждается за счет теплопередачи в соответствующем теплообменнике. Такой способ позволяет создавать реакторы большого размера, имеющие более высокую по сравнению с обычными трубчатыми реакторами производительность, поскольку при таком способе не только появляется возможность увеличить как объем реакционного пространства, так и расход проходящих через реактор газообразных реагентов, но и создать условия для повышения селективности реакции окисления метанола.

При всех преимуществах по сравнению с трубчатыми реакторами производительность таких реакторов остается ограниченной допустимой концентрацией метанола, содержащегося в подаваемых в реактор газообразных реагентах.

Известно, что концентрация метанола для предотвращения возможного образования взрывчатых или воспламеняющихся смесей с кислородом не должна превышать определенных значений, которые в зависимости от концентрации кислорода, которая может изменяться от 5 до 21 об.%, обычно не превышают 6-9 об.%.

Такая относительно низкая концентрация метанола позволяет, кроме того, ограничить амплитуду колебаний температуры в массе катализатора. Известно, что при температуре свыше 300oC возникает опасность дезактивации катализатора, происходит уменьшение его срока службы и создаются возможности для интенсивного возникновения нежелательных побочных реакций, которые могут привести к прямому разложению метанола или получаемого формальдегида.

Кроме того, создание крупного реактора с большим расходом газа, выполненного по типу реактора, разработанного Институтом катализа им. Борескова, требует решения серьезных технических проблем, сопряжено с большими капиталовложениями и большим расходом энергии.

В настоящее время известны способы экзотермического синтеза соединений типа аммиака или метанола в адиабатических реакторах радиального или осевого/радиального типа. Соответствующую информацию об этом можно найти в патентах Великобритании GB-A-2122102 или Японии JP- A-60110328.

Техническая задача, на решение которой направлено настоящее изобретение, заключается в повышении производительности реакторов синтеза формальдегида и уменьшении опасности, связанной с возможным взрывом газообразных реагентов, содержащих метанол и избыточное количество кислорода, при одновременном снижении затрат энергии, капиталовложений и производственных расходов.

Эта задача решается с помощью предлагаемого в изобретении способа указанного выше типа, который отличается тем, что он предусматривает прохождение газообразных реагентов через по крайней мере один из каталитических слоев по существу в радиальном, предпочтительно к центру, направлении. По существу радиальное течение газообразных реагентов сопровождается равномерным распределением газа по объему слоя катализатора и, что особенно важно, обеспечивает равномерное распределение температуры в слое катализатора и, как следствие этого, высокую селективность превращения метанола в формальдегид и оптимальное использование всей массы катализатора.

Предлагаемый в изобретении способ позволяет существенно повысить производительность реактора без увеличения начальной концентрации метанола в газообразных реагентах и снижает вероятность взрыва смеси метанол/кислород.

Кроме того, при радиальном течении газообразных реагентов через слои катализатора появляется возможность лучше использовать внутренний объем реактора и увеличить за счет этого реакционное пространство и производительность реактора.

Преимуществом предлагаемого способа является возможность создания более простого по конструкции и более компактного по сравнению с известными реактора.

В соответствии с другим предметом настоящего изобретения предлагаемый в нем способ позволяет обеспечить охлаждение по крайней мере части горячего газа, прошедшего через по крайней мере один слой катализатора, пропусканием его через теплообменник, расположенный в центре реактора и вытянутый вдоль его продольной оси.

При этом появляется возможность оптимально использовать внутренний объем реактора, уменьшив до минимума промежутки между соседними слоями катализатора. Такое выполнение внутреннего пространства реактора позволяет еще больше увеличить его производительность и одновременно упростить конструкцию реактора и сделать его более компактным.

В предпочтительном варианте предлагаемого в настоящем изобретении способа подаваемый в реактор кислород разделяется на по крайней мере две части, которые подаются в различные слои катализатора.

Отличительной особенностью предлагаемого в настоящем изобретении способа является инжекция в поток газа, прошедшего через по крайней мере один из слоев катализатора, потока кислородсодержащего газа или жидкости. Промежуточный подвод кислорода в поток движущегося в поперечном направлении газа обеспечивает получение двойного положительного эффекта. С одной стороны, при этом появляется возможность уменьшить концентрацию кислорода в подаваемом в первый слой катализатора потоке газа и одновременно увеличить начальную концентрацию метанола, не доводя ее до максимально допустимого уровня с учетом возможного взрыва полученной смеси двух реагентов. С другой стороны, такой способ подачи кислорода в слой катализатора позволяет постоянно удерживать катализатор в окисленном состоянии, защищая его от возможной потери активности. Обычно потеря активности катализатора происходит на последней стадии реакции окисления, когда концентрация кислорода падает ниже определенной пороговой величины, составляющей, например, около 3-4 об.%.

Кроме того, предлагаемый в настоящем изобретении способ в оптимальном варианте предусматривает отбор из реактора по крайней мере части потока газа, прошедшего через по крайней мере один слой катализатора. При этом появляется возможность отбирать из реактора синтеза не только газообразный поток практически вообще не содержащего метанола формальдегида, сразу же используя его, например, для получения смолы, но и один или несколько промежуточных потоков газа, содержащих формальдегид и метанол, которые можно использовать для прямого приготовления водных формальдегидных растворов, в которых метанол в концентрациях от 7 до 12% действует как ингибитор полимеризации.

Отличительные особенности и преимущества настоящего изобретения рассмотрены в описании не ограничивающего объем изобретения примера его выполнения со ссылками на приложенные к описанию чертежи.

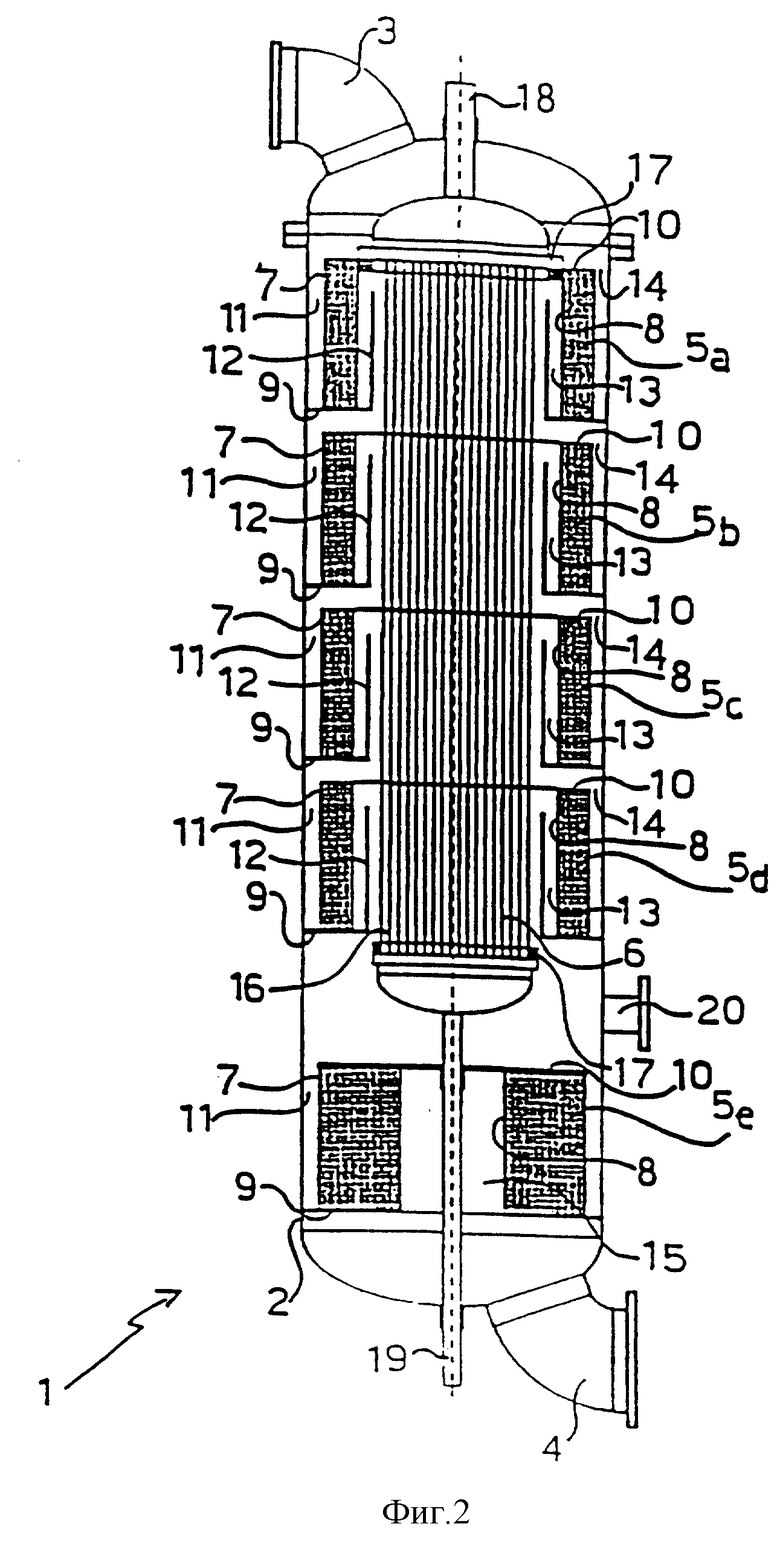

Фиг. 1 - продольный разрез реактора для гетерогенного экзотермического синтеза формальдегида для выполнения предлагаемого в настоящем изобретении способа.

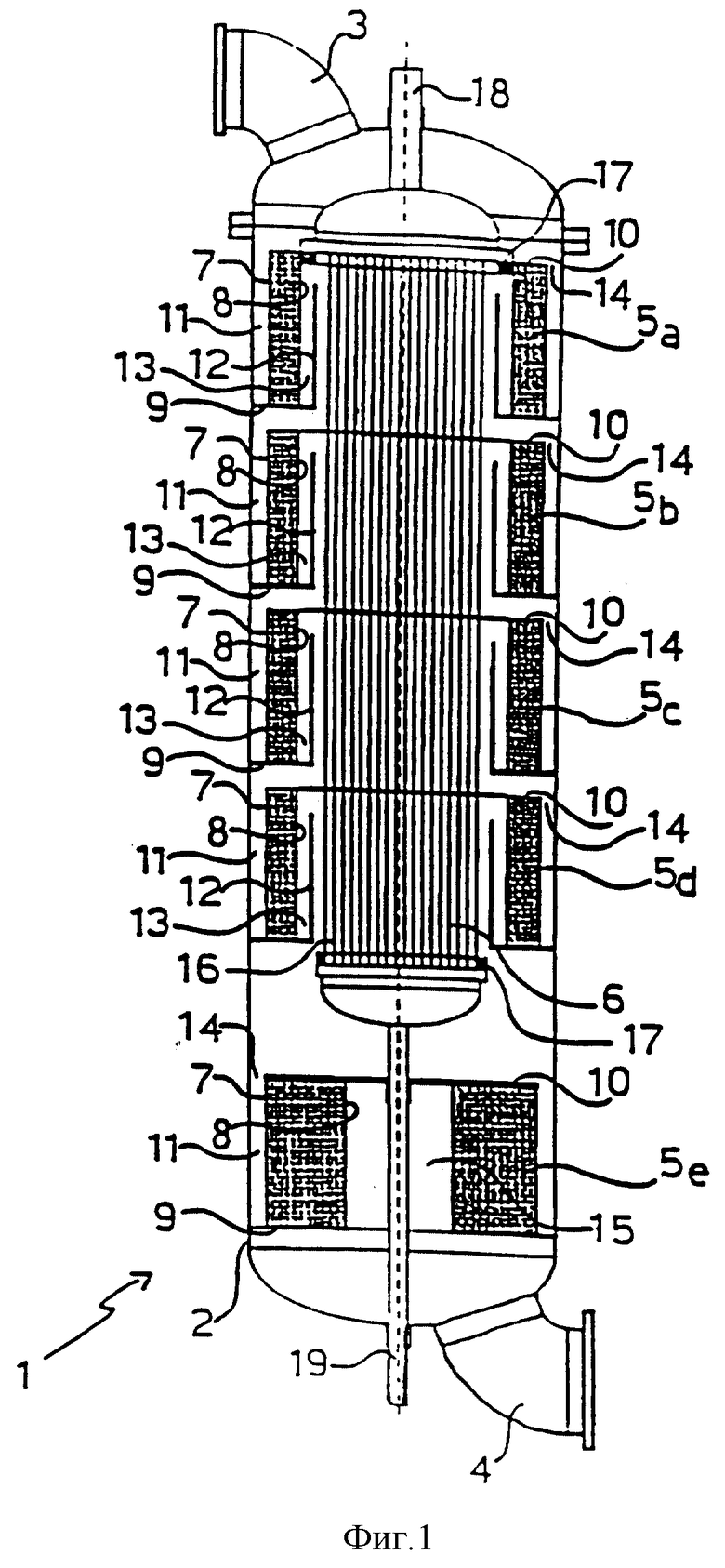

Фиг. 2 - продольный разрез конструкции реактора по фиг. 1, альтернативный вариант.

Показанный на фиг. 1 и 2 реактор 1 предназначен для гетерогенного экзотермического синтеза формальдегида при низком давлении (1-3 бар, абс.) и высокой температуре (200-350oC).

Реактор 1 имеет вертикальный трубчатый корпус 2, на концах которого расположены патрубки 3 и 4 соответственно для подвода предварительно нагретых газообразных реагентов и выхода из реактора продуктов реакции. Поступающие в реактор 1 реагенты проходят через него в виде потока газа, содержащего метанол и избыточное количество кислорода. Внутри корпуса 2 находится несколько расположенных на определенном расстоянии друг над другом имеющих форму кольца каталитических слоев 5a-5e и теплообменник 6, расположенный в центре реактора 1 и вытянутый вдоль его продольной оси. Каталитические слои 5a-5e заполнены гранулированным катализатором на основе Fe-Mo, например, железным молибдатом с возможными добавками таких элементов, как Mn, Cr, Ti или Co. Каждый каталитический слой 5a-5e имеет противоположные газопроницаемые боковые стенки 7 и 8, снизу и сверху ограниченные газонепроницаемыми соответственно нижней 9 и верхней 10 кольцевыми перегородками.

По предлагаемому в настоящем изобретении способу газообразные реагенты, содержащие метанол и избыточное количество кислорода, проходят через по крайней мере один из каталитических слоев 5a-5e по существу в радиальном направлении. При этом поток газа равномерно проходит через всю находящуюся в каталитических слоях каталитическую массу, обеспечивая равномерное распределение температуры катализатора и, как следствие этого, высокую селективность превращения метанола в формальдегид и оптимальное использование каталитической массы с соответствующим увеличением производительности реактора синтеза.

В другом, не показанном на чертежах варианте предлагаемого в настоящем изобретении способа проходящий через катализатор поток газа имеет осерадиальное направление. В этом случае слои 5a-5e катализатора либо вообще не имеют верхних перегородок 10, либо эти перегородки выполняются газопроницаемыми.

Нижняя перегородка 9 примыкает одним своим краем к внутренней поверхности стенки корпуса 2 и образует вместе с ней кольцевую полость 11, из которой газ попадает в слои 5a-5e катализатора. Часть слоев 5a-5d катализатора, например слой 5b, имеют выполненную заодно с нижней перегородкой 9 кольцевую перегородку 12, которая расположена между слоем 5b катализатора и теплообменником 6. Такая кольцевая перегородка образует кольцевую полость 13, в которую попадает прошедший через слой 5b катализатора газ и которая сообщается с теплообменником 6 и через отверстие 14 сообщается с кольцевой полостью 11, из которой газ поступает в следующий слой 5c катализатора. Газообразные продукты реакции, прошедшие через слой 5e катализатора, собираются в камере 15 и выводятся из реактора 1 через сообщающийся с этой камерой патрубок 4.

Предлагаемая в настоящем изобретении конструкция реактора обеспечивает возможность выполнения предлагаемого в настоящем изобретении способа, который предусматривает прохождение синтез-газа через слои 5a-5e катализатора по существу в радиальном направлении снаружи внутрь реактора 1 в сторону его центральной оси.

Поступающий в реактор 1 по патрубку 3 синтез-газ попадает в первую подводящую полость 11 и, пройдя в радиальном направлении через первый слой 5a катализатора, собирается в полости 13, из которой он через отверстие 14 попадает в подводящую полость 11 следующего слоя 5b катализатора. Таким же способом синтез-газ проходит через остальные слои 5b-5e катализатора и, собираясь в камере 15, выводится из реактора 1 через выходной патрубок 4.

Реакция окисления метанола протекает последовательно в каталитических слоях 5a-5e, при этом в каждом слое степень конверсии метанола ограничена величиной, предпочтительно не превышающей 25% от общего количества метанола, подаваемого в предназначенный для синтеза реактор 1.

Оптимальная степень конверсии метанола в отдельных слоях катализатора обеспечивается соответствующим ограничением объема находящегося в каждом слое катализатора.

Реакция синтеза в каталитических слоях 5a-5e протекает при адиабатических условиях без отвода тепла, выделяющегося при прохождении газообразных реагентов через каталитическую массу. Выделяющееся в процессе реакции тепло повышает температуру синтез-газа, прошедшего через каждый из слоев 5a-5e катализатора.

Увеличение температуры газообразной смеси в слое катализатора пропорционально количеству окисленного метанола, которое необходимо удерживать в определенных пределах, чтобы избежать нагревания катализатора до слишком больших температур, например, выше 330-350oC, которые могли бы привести к снижению эффективности реакции превращения метанола в формальдегид и сокращению срока службы катализатора.

Между слоем 5a-5d катализатора и следующим слоем 5b-5e газообразные реагенты проходят через межтрубную зону теплообменника 6 и охлаждаются за счет теплопередачи до температуры, которая обычно лежит в интервале от 200 до 250oC и при которой при попадании содержащего метанол и кислород газа в массу катализатора следующего слоя 5b-5e реакция окисления возобновляется самопроизвольно.

В качестве теплообменника 6 предпочтительно использовать трубчатый теплообменник с набором труб 16, положение которых определяется двумя расположенными на концах труб трубными решетками 17. Охлаждающая жидкость, которая отводит тепло, выделяющееся в процессе реакции, подается в реактор 1 по подводящему трубопроводу 19, который сообщается с нижней трубной решеткой 17, и, пройдя внутри труб 16, выводится в нагретом состоянии из реактора 1 через верхнюю трубную решетку 17, которая сообщается с отводящим трубопроводом 18. Обычно в качестве охлаждающей жидкости используют диатермическое минеральное или синтетическое масло, смесь расплавленных солей, испаряющуюся жидкость типа Dowtherm или газ. Предпочтительно в качестве охлаждающей жидкости использовать перегретую или испаряющуюся воду, получая из нее пар, который можно использовать в промышленных целях.

Используя в теплообменнике 6 так называемые слабооребренные трубы 16, можно существенно уменьшить его габариты и соответственно увеличить объем реакционного пространства реактора, увеличив тем самым его производительность.

Из последнего слоя 5e катализатора выходит неохлажденный поток газа с максимально допустимой температурой, который можно использовать для предварительного подогрева свежего газа, подаваемого в первый слой 5a катализатора. Для теплообмена между потоком горячего газа и холодными газообразными реагентами можно использовать не показанный на чертежах теплообменник или предварительный нагреватель обычного типа, расположив его либо снаружи, либо внутри корпуса 2.

В альтернативном варианте весь поток прошедшего через слои катализатора горячего газа можно охлаждать с помощью одного теплообменника 6, расположив его в центре предлагаемого в настоящем изобретении реактора вдоль всех слоев 5a-5e катализатора.

В еще одном альтернативном варианте (на чертежах не показан) используется теплообменник, расположенный снаружи корпуса 2 реактора. В этом случае поток проходящего через слои катализатора синтез-газа предпочтительно направлять по радиусу от центра реактора наружу.

Предлагаемый в настоящем изобретении реактор 1 целесообразно оборудовать распределителем (на чертежах не показан) кислородсодержащего потока газа или жидкости, установив его на корпусе 2 между по крайней мере двумя соседними слоями 5a-5e катализатора. Такие распределители размещают между соседними слоями катализатора вблизи полости 11 для подвода газа. При наличии таких распределителей предлагаемый в настоящем изобретении способ можно усовершенствовать, включив в него стадию обогащения проходящего через реактор 1 потока газа кислородом, содержащимся, например, в дополнительно подаваемом в реактор воздухе. В этом случае появляется возможность обеспечить оптимальный контроль содержания кислорода в проходящем через реактор 1 потоке газа и увеличить тем самым общее количество подаваемого в реактор метанола и начальную концентрацию метанола в синтез-газе на входе в первый слой катализатора. Такая схема, кроме того, обеспечивает постоянное окисление катализатора, содержащегося в слоях 5a-5e.

Газообразный кислород, который подается в синтез-газ, имеет предпочтительно температуру от 0 до 250oC.

Кислород предпочтительно подавать в синтез-газ в жидком виде, поскольку при этом помимо своего основного назначения кислород одновременно отбирает тепло от прошедшего через катализатор потока горячего газа и охлаждает его. При таком способе охлаждения уменьшается нагрузка на теплообменник 6 и при определенных обстоятельствах появляется возможность вообще отказаться от его использования.

Предпочтительно содержащую кислород жидкость подавать на вход предпоследнего и/или на вход последнего слоя (соответственно 5d или 5e) катализатора.

Количество и конструкция размещаемых в корпусе 2 распределителей могут быть самыми разными и определяются конкретными требованиями, предъявляемыми к реактору синтеза.

На фиг. 2 показан предпочтительный вариант конструкции реактора по фиг. 1. В этом варианте между по крайней мере двумя соседними слоями катализатора расположено устройство для отбора из реактора 1 части проходящего через слои катализатора потока газа, содержащего формальдегид и метанол. В показанном на фиг. 2 примере это устройство выполнено в виде патрубка 20, который расположен на корпусе 2 между слоями катализатора 5d и 5e. Наличие такого патрубка позволяет усовершенствовать предлагаемый в настоящем изобретении способ, включив в него дополнительно стадию постепенного отбора из реактора формальдегида, образующегося в процессе синтеза в слоях 5a-5e катализатора. Такой вариант предлагаемого в настоящем изобретении способа позволяет получить на выходе из реактора 1 поток газа, в котором по существу не содержится метанола, и одновременно отбирать из промежуточных зон реактора потоки газа, содержащего формальдегид и метанол, которые можно использовать для прямого приготовления устойчивых водных растворов формальдегида.

Подачу в реактор дополнительного кислородсодержащего потока и промежуточный отбор из реактора потока, содержащего формальдегид, предпочтительно выполнять на одном и том же реакторе синтеза за одним или несколькими слоями катализатора.

В другом варианте предлагаемого в настоящем изобретении реактора часть потока газа, прошедшего через слои 5a-5d катализатора, направляется по перепускной магистрали (на чертежах не показана) непосредственно в следующий слой 5b-5e катализатора, минуя теплообменник 6. Такая схема позволяет при соответствующем контроле изменять температуру потока газа, поступающего в следующий слой 5b-5e катализатора.

Преимуществом реактора с несколькими радиальными слоями катализатора и одним центральным теплообменником, примеры которого показаны на фиг. 1 и 2, является его компактность, технологическая простота конструкции и высокая экономичность, а также оптимальное использование внутреннего объема, позволяющее увеличить реакционное пространство и повысить производительность реактора. Кроме того, разделение реакционного пространства на несколько соединенных последовательно адиабатических каталитических слоев позволяет оптимально контролировать протекание реакции окисления метанола, ограничивая тем самым возможность возникновения побочных реакций и увеличивая срок службы катализатора.

Изменяя количество имеющихся в реакторе по фиг. 2 слоев катализатора и объем катализатора в каждом слое, можно определенным образом контролировать протекающую в реакторе реакцию, обеспечив, например, нормальную скорость конверсии метанола при пониженной и соответствующей более низкой скорости реакции концентрации реагентов.

В оптимальном варианте количество слоев катализатора в реакторе колеблется от 4 до 10. В частности, вполне удовлетворительные результаты были получены при использовании реакторов с 5 или 6 слоями катализатора.

Проведенные исследования показали, что в реакторе с 5 слоями катализатора, конструкция которого показана на рассмотренных выше чертежах, долю метанола, подвергающегося конверсии в каждом слое катализатора, можно ограничить приблизительно 20% от общего количества метанола, подаваемого в реактор синтеза. При этом появляется возможность поддерживать в каждом слое катализатора оптимальную температуру реакции в пределах от 220 до 310oC, которая ниже температуры, например, в реакторе с четырьмя имеющими большую температуру слоями катализатора, в каждом из которых конверсии подвергается около 25% от общего количества метанола, в результате чего увеличивается селективность превращения метанола в формальдегид, а следовательно, и производительность реактора.

И, наконец, простота и компактность предлагаемого в настоящем изобретении реактора позволяют по сравнению с известными реакторами существенно упростить и ускорить его обслуживание и операции по загрузке и извлечению каталитической массы.

Приведенные ниже примеры носят иллюстративный и не ограничивающий объем изобретения характер и позволяют сравнить производительность нескольких вариантов предлагаемого в настоящем изобретении реактора с производительностью реактора известной конструкции.

ПРИМЕР 1.

В этом примере производительность предлагаемого в настоящем изобретении реактора с радиальными слоями катализатора сравнивается с производительностью реактора обычного типа с осевыми слоями катализатора.

Каждый из двух реакторов, на которых проводили испытания, имел внутри четыре расположенных на определенном расстоянии друг над другом адиабатических каталитических слоя.

Слои катализатора имели следующие размеры:

Объем катализатора, л

первого слоя: - 1300

второго слоя: - 1400

третьего слоя: - 1600

четвертого слоя: - 2800

Рабочий режим реакторов:

среднее давление, атм.абс. - 1,3

температура на входе в слой катализатора, oC - 230

температура на выходе из слоя катализатора, oC - 330

концентрация метанола, об.% - 6,5

концентрация кислорода, об.% - 8,0

Общее количество метанола, подаваемое в оба реактора, было эквивалентно количеству метанола, подаваемому в первый слой катализатора и равному 3130 кг/ч. Метанол, подаваемый в реакторы в газообразном состоянии, проходил в известном реакторе через слои катализатора в осевом направлении, а в предлагаемом в изобретении реакторе - в радиальном направлении.

Ниже указаны данные, характеризующие количество полученного в реакторах формальдегида.

Известный реактор, кг/ч - 2720

Предлагаемый реактор, кг/ч - 2780

Реакторы имели следующие размеры.

Известный реактор:

внутренний диаметр корпуса, м - 3

общая высота реактора, м - 20

Предлагаемый реактор:

внутренний диаметр корпуса, м - 2,6

общая высота реактора, м - 8

Увеличение количества получаемого в предлагаемом в изобретении реакторе формальдегида на 60 кг/ч соответствует увеличению производительности реактора на 2%, что при существенном уменьшении размеров реактора можно считать очень хорошим результатом.

Описывается способ гетерогенного экзотермического синтеза формальдегида в реакторах с несколькими соединенными последовательно адиабатическими каталитическими слоями, включающий следующие стадии: подачу в первый каталитический слой газообразных реагентов, содержащих метанол и избыточное количество кислорода; прохождение газообразных реагентов через адиабатические каталитические слои, в процессе которого происходит частичное окисление метанола, отличающийся тем, что газообразные реагенты проходят через по крайней мере один из каталитических слоев, по существу, в радиальном направлении. Описывается также реактор для осуществления вышеуказанного способа. Технический результат - повышение производительности процесса, уменьшение возможности взрыва реагентов и снижение потребления энергии, капиталовложений и производственных затрат. 2 с. и 13 з.п. ф-лы, 2 ил.

| СПОСОБ БОРЬБЫ С ОБЛЕДЕНЕНИЕМ КРЫЛЬЕВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2012 |

|

RU2504502C1 |

| СПОСОБ ОКИСЛЕНИЯ МЕТИЛОВОГО СПИРТА | 0 |

|

SU267621A1 |

| Способ получения формальдегида | 1972 |

|

SU448705A1 |

| ГИДРОМОНИТОРНЫЙ НАСАДОК БУРОВОГО ДОЛОТА | 1997 |

|

RU2122102C1 |

| АЭРОГИДРОСТАТИЧЕСКАЯ МУФТА | 0 |

|

SU327343A1 |

| GB 2055606 A, 11.03.1981. | |||

Авторы

Даты

2000-06-20—Публикация

1996-04-09—Подача