Изобретение относится к области получения щелоков аммиачной селитры на химическом оборудовании, может использоваться в производстве минеральных удобрений.

Известен способ получения аммиачной селитры, включающий нейтрализацию 40-60% азотной кислоты аммиаком при температуре 180-190oC в объемных соотношениях 1: 2-1:20 до pH 6,0:6,5, упаривание образовавшегося раствора аммиачной селитры под вакуумом от концентрации 24-44% до 60-65%. Способ применяется для разложения органических примесей, содержащихся в побочных продуктах производства капролактама, позволяет перевести неустойчивые формы соединений нитратов в стабильную форму, вспениваемость на стадии упаривания понижается. [1. А.с. СССР N 490750, МКИ C 01 C 1/18, опублик. 05.11.75 БИ N 41].

В способе не предусматривается использование тепла нейтрализации, получают готовый продукт низкой концентрации.

Известен способ получения раствора аммиачной селитры и водяного пара, включающий нейтрализацию предварительно подогретой до 135oC неконцентрированной азотной кислоты (57-60%) аммиаком с t - 135oC при повышенном давлении 2-6,5 кГ/см2/ или (2-6,5)•102 кПа/ и 170-190oC с получением сокового пара и разбавленного раствора аммиачной селитры, который доупаривают дросселированием до атмосферного давления или продувкой потоком предварительно подогретого исходного аммиака, образование водяного пара в теплообменнике путем испарения воды за счет тепла реакции нейтрализации. Теплообменник размещают в зоне нейтрализации, соковый пар после нейтрализации направляют на подогрев исходных реагентов. Способ осуществляют по схеме, включающей теплообменники 2 и 4, реактор-нейтрализатор 9 со встроенным котлом-утилизатором 10, испаритель сокового пара 16, дросселирующее устройство 20, аппарат 15 очистки сокового пара путем псевдоректификции, концентратор 25, линии подачи исходных/промежуточных реагентов и выдачи продукционных потоков 1, 3, 5, 6, 7, 8, 11, 12, 13, 14, 17, 18, 19, 22, 23, 24, 26, 27 и 28. Способ обеспечивает получение водяного пара с давлением (9-12)•102 кПа и сокового пара при использовании неконцентрированной азотной кислоты. Полученный раствор аммиачной селитры используется для производства жидких комплексных азотосодержащих удобрений или гранулированной аммиачной селитры в грануляторах с кипящим слоем. [2. А.с. СССР N 1372853, МКИ C 01 C 1/18, опуб. 30.11.84].

Недостатками известного способа являются получение 90% нитрата аммония, снижение безопасности процесса установкой внутри реактора котла-утилизатора, введением в реактор паро-аммиачной смеси.

Известен реактор каталитических процессов с экзотермическим эффектом, содержащий корпус с торцевыми крышками, технологическими штуцерами, теплообменные элементы, выполненные в виде соосно расположенных труб различной длины, закрепленные в трубной решетке с дополнительной перфорацией, для равномерного распределения по сечению аппарата, вход теплоносителей в трубы происходит из отдельных распределительных камер, а выход - из общей, соотношение длин труб теплообменных элементов составляет 2:1-3:1. Реактор применим в нефтехимической и нефтеперерабатывающей промышленности для проведения процессов в стационарном слое катализатора. [3. Заявка РФ N 93039632, МПК B 01 J 8/06, опуб. 27.06.96, БИ N 18].

Получение нитрата аммония не требует наличия катализатора и трубной решетки с дополнительной перфорацией, проведение процесса в теплообменных элементах, выполненных в виде соосно расположенных труб различной длины, делает реакционную зону удлиненной и малоэффективной по использованию тепла экзотермической реакции-нейтрализации.

Наиболее близким по технической сущности и достигаемому результату является способ получения нитрата аммония, включающий нейтрализацию 60-65% азотной кислоты (t - 30oC) аммиаком (t - 10oC) при температуре 180 - 185oC и давлении выше давления насыщенных паров 5-6 абс. бар./ или (5-6)•102 кПа/, упаривание образовавшегося раствора нитрата аммония с использованием тепла раствора, циркулирующего со стадии нейтрализации, в образовавшемся растворе нитрата аммония перед упариванием понижают давление до давления испарения, количество циркулирующего раствора подбирают из условия поддержания заданных режимов температуры и давления стадий нейтрализации. Способ осуществляют по схеме, включающей реактор 1, который выполнен в виде цельного аппарата с внутренним переливным устройством, выносное устройство 4, состоящее из трубопровода 5 и холодильника 6, связанное с верхней частью для регулирования давления в реакторе 1, трубопроводы 2, 3, 7, 11, 12, 14, 15, редукционный клапан 8, испаритель 9 (одно или многоступенчатый), испаритель пара 10, насосы 13, 18 и 22, гидрозатворы 16, 20, емкость 17, конденсатор 19, сборник 21, вакуумный насос 23, теплообменник 24 для получения греющего пара, теплообменники 25 и 26 для подогрева аммиака и азотной кислоты, мойку 27 (одно или многоступенчатую). Раствор нитрата аммония циркулирует по контуру 1, 13, 11, 9, 12, 24, 1. [4. Патент СССР N 1367853, МКИ C 01 C 1/18, опубликовано 15.01.88, БИ N 2 - прототип способа].

Недостатки прототипа способа в следующем:

- повышение энергозатрат из-за: низких температур, подаваемых на нейтрализацию кислоты и аммиака, наличия дополнительной стадии понижения давления до давления испарения перед упариванием;

- контур 1, 13, 11, 9, 12, 24, 1, по которому циркулирует раствор нитрата аммония, включает испаритель 9 (одно/многоступенчатый) и теплообменник 24 для получения греющего пара, т.е. 2 дополнительных аппарата (9, 24). Испаритель 9 позволяет использовать избыточное тепло, но только при наличии 2-х и более ступеней, что усложняет конструкцию, удлиняет циркуляцию раствора по контуру;

- использование азотной кислоты 60-65% концентрации при давлении (5-6)•102 кПа приводит к уменьшению коэффициента полезного использования тепла нейтрализации и понижению давления пара.

Наиболее близким по конструкции является реактор для гетерогенного катализа, содержащий вертикальный цилиндрический корпус с торцевыми крышками, технологическими патрубками ввода и вывода материальных потоков, внутренние реакционные трубы, размещенные вдоль и прикрепленные к верхней и нижней перфорированной трубным доскам, с концентрично установленными центральными перфорированными по всей длине трубками, заглушенными на концах по ходу газового потока, входную и выходную камеры, расположенные, соответственно, над и под трубными досками и ограниченные торцевыми крышками, пространства между реакционными трубами и центральными трубками заполнены частицами твердого катализатора. [5. А. с. СССР N 1699584, МКИ B 01 J 8/06, опубликовано 23.12.91 БИ N 47 - прототип реактора].

Недостатки прототипа реактора в следующем:

- расположение центральных трубок по всей длине в реакционных трубах приводит к неоправданному увеличению металлоемкости конструкции, снижению эффективности процесса нейтрализации из-за проскоков непрореагировавшего с азотной кислотой аммиака, ухудшению качества получаемого готового продукта;

- требуется дополнительный аппарат для охлаждения нитрата аммония после реактора.

В основу изобретения поставлена задача усовершенствования способа получения нитрата аммония и трубчатого реактора для проведения экзотермических реакций путем нейтрализации аммиаком при температуре, под давлением азотной кислоты, подаваемой в потоке раствора-теплоносителя, понижения давления, в образовавшемся растворе нитрата аммония до давления испарения, упаривания этого раствора с использованием тепла нейтрализации от раствора, циркулирующего со стадии нейтрализации по замкнутому контуру, что в совокупности с конструкционными элементами трубчатого реактора исключает потребление дополнительного тепла на стадии выпарки, обеспечивая длительную, безопасную работу в оптимальном технологическом режиме с достижением высокой концентрации готового продукта.

Поставленная задача достигается тем, что в способе получения нитрата аммония и трубчатом реакторе для проведения экзотермических реакций нейтрализацию азотной кислоты аммиаком проводят при температуре 170-180oC под давлением, понижение давления, в образовавшемся растворе нитрата аммония до давления испарения, упаривание с использованием тепла нейтрализации от раствора, циркулирующего со стадии нейтрализации по контуру, причем количество циркулирующего раствора подбирают из условия поддержания заданных режимов температуры и давления стадии нейтрализации, согласно способу нейтрализацию 50-56 мас.% азотной кислоты в потоке раствора-теплоносителя проводят в трубчатом реакторе под давлением (6-7)•102 кПа, например, 64-75 мас.% раствора щелоков аммиачной селитры, циркулирующего по замкнутому контуру: реактор-теплообменник-насос-сепаратор-реактор. Реактор содержит вертикальный цилиндрический корпус с торцевыми крышками, технологическими штуцерами и теплообменные элементы, внутренние реакционные трубы которых размещены вдоль и прикреплены к трубным доскам, в трубах концентрично установлены центральные, перфорированные трубки, заглушенные на концах по ходу газового потока, входную и выходную камеры, ограниченные трубными досками и торцевыми крышками, согласно устройству центральные трубки реактора, закрепленные в трубной доске, находятся в реакционных трубах на (3-4)•D, площадь перфорации составляет 1,5πd/4 при высоте перфорации (3-4)•D, диаметры связаны соотношением d:D-1:1,5-2,5, где D - диаметр реакционных труб, d - диаметр центральных трубок, число реакционных зон, равное количеству труб, определяется производительностью, вход реакционных потоков осуществляют в центральные трубки из входной камеры, в реакционные трубы - из распределительной камеры, образованной обечайкой, один торец которой установлен с зазором над торцевой крышкой, другой - прикреплен к трубной доске реактора, реактор дополнительно снабжен узлом подачи жидкости, который в совокупности с трубопроводом соединяют межтрубное и трубное пространства, узел подачи жидкости содержит вертикальную цилиндрическую обечайку, входную камеру, ограниченную крышкой со штуцером и смесительную камеру, образованную переходным конусом, обечайкой и трубной доской, в которой одним концом закреплены вертикальные трубки.

Нейтрализация под давлением (6-7)•10 кПа в трубчатом реакторе позволяет снизить концентрацию азотной кислоты от 57-60%, 60-65% до 50-55% и повысить коэффициент полезного использования тепла нейтрализации, исключить перегрев аммиака, уменьшить агрессивность кислоты, продлить срок службы реактора, циркулирующего по замкнутому контуру: реактор-теплообменник-насос-сепаратор-реактор раствором-теплоносителем концентрацией 64-75 мас.%.

Теплообменные элементы выполняют две функции:

- каждая реакционная труба работает миниреактором, конструкционно выполненным как труба в трубе;

- свою основную теплообменную функцию по снятию экзотермического тепла с наружных стенок реакционных труб, что не требует дополнительного охлаждающего устройства.

Перфорированные по высоте на (3-4)•D с площадью перфорации 1,5πd/4 центральные трубки и заведенные в реакционные трубы на величину (3-4)•D - необходимые и достаточные условия полного контактирования газообразной и жидкой фаз без проскоков газа.

Цилиндрическая обечайка - основной конструкционный элемент распределительной камеры - обеспечивает равномерное направление потоков во все реакционные трубы, снимая динамическую напряженность с участка центральных трубок.

В узле подачи жидкости достигается безопасный технологический режим смешения жидких фаз, обеспечивающий стехиометрически полную однородность полученной смеси.

Вся совокупность предлагаемых технических приемов и конструкционных элементов позволяет длительно работать в оптимальном технологическом режиме, достигая высокий выход по готовому продукту при использовании экзотермического тепла нейтрализации в собственном производстве на стадии выпарки - без сторонних теплоносителей.

Сущность изобретения поясняется чертежами, где:

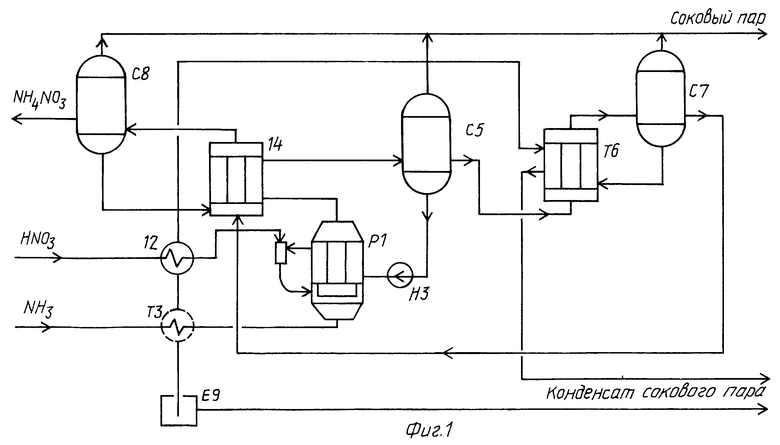

на фиг. 1 представлена схема получения нитрата аммония,

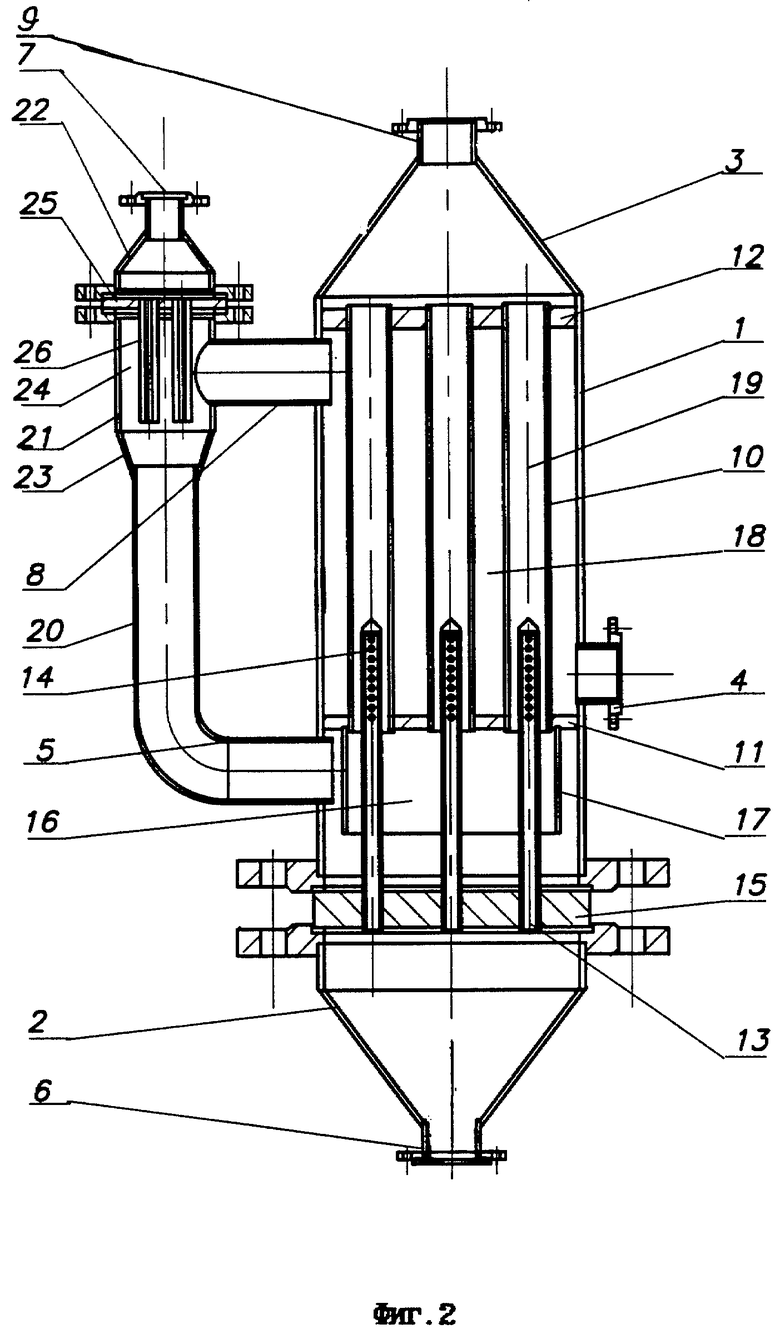

на фиг. 2 - продольный разрез трубчатого реактора для проведения экзотермических реакций.

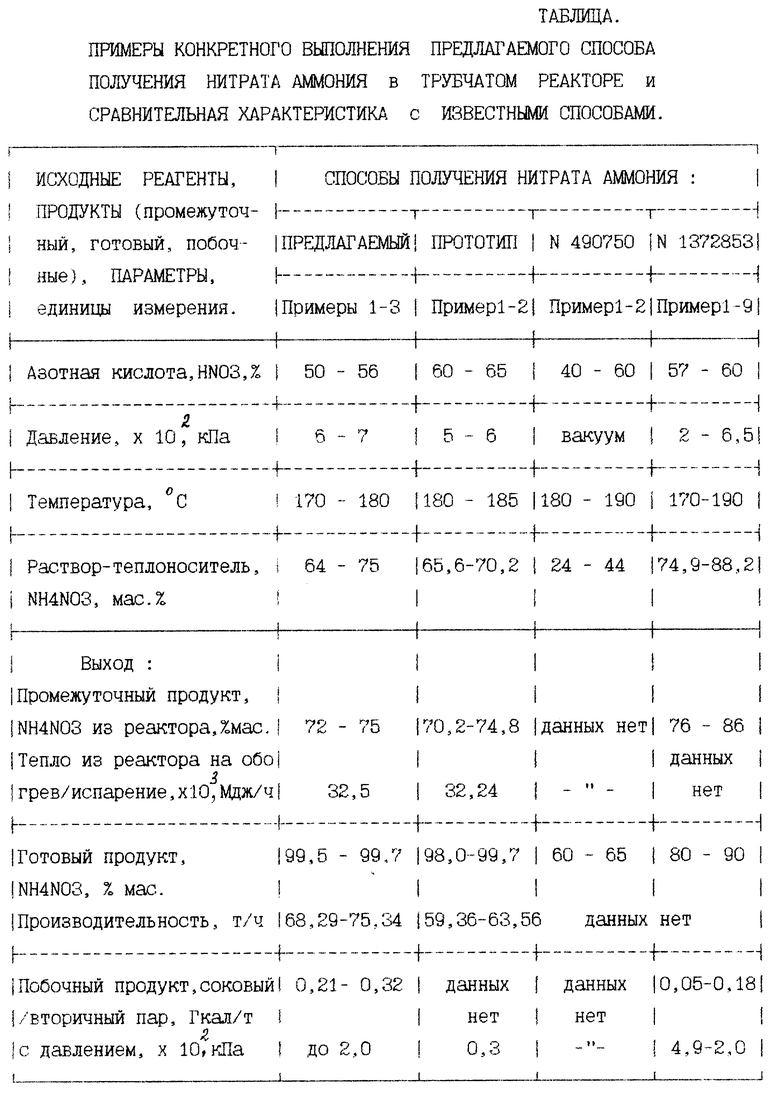

Примеры конкретного выполнения способа и сравнительная характеристика с аналогами и прототипом даны в таблице.

На схеме (фиг. 1) показаны: P1 - трубчатый реактор, T2 - подогреватель кислоты (T3 - подогреватель аммиака, при необходимости), H3 - насос циркуляционный, T4 - теплообменник и C8 - сепаратор 2 ступени, C5 - сепаратор циркуляции, T6 - теплообменник и C7 - сепаратор 1 ступени, E9 - гидрозатвор.

Трубчатый реактор (фиг. 2) для проведения экзотермических реакций содержит вертикальный цилиндрический корпус 1 с торцевыми крышками 2 и 3, технологические штуцеры 4, 5, 6, 7, 8, 9, внутренние реакционные трубы 10 размещены вдоль и прикреплены к трубным доскам 11, 12, в реакционных трубах 10 концентрично установлены центральные трубки 13 с перфорацией 14, заглушенные на концах по ходу газового потока, одним концом закреплены в трубной доске 15, входную и выходную камеры, ограниченные трубными досками 11, 12 и торцевыми крышками 2, 3, распределительную камеру 16, образованную обечайкой 17, один торец которой установлен с зазором над трубной доской 15, другой - прикреплен к трубной доске 11, штуцеры 5, 7 и 8, соединяющие межтрубное 18 и трубное 19 пространства реактора объединены трубопроводом 20 в узел подачи жидкости, который содержит цилиндрическую обечайку 21, крышку 22 со штуцером 7, переходной конус 23, входную камеру, ограниченную крышкой 22, смесительную камеру 24, образованную конусом 23, обечайкой 21 и трубной доской 25, в которой одним концом закреплены вертикальные трубки 26.

Способ получения нитрата аммония с помощью трубчатого реактора для проведения экзотермических реакций осуществляется следующим образом. Для заполнения циркуляционного контура по рекуперации тепла 64-70 мас.% раствор аммиачной селитры с температурой 140-143oC из сепаратора С5 насосом Н3 под давлением (6-7)•102 кПа подается через входной штуцер 4 в межтрубное пространство 18 трубчатого реактора Р1, через выходной штуцер 5, смесительную камеру 24, трубопровод 20, распределительную камеру 16, реакционные трубы 10 (16-25 шт. , D-80-125 мм), выходную камеру, штуцер 9 выхода из реактора на всас циркуляционного насоса Н3. Затем циркулирующий по замкнутому контуру раствор щелоков аммиачной селитры смешивается с 50-56% азотной кислотой (после подогревателя Т2 с t - 50oC), поступающей через штуцер 7 устройства подачи жидкости, входную камеру, вертикальные трубки 26 (8-12 шт. ⊘ 20-32 мм), в смесительной камере 24 и по трубопроводу 20, через штуцер входа 5 смесь направляется из распределительной камеры 16 в реакционную зону реактора. Одновременно через входной штуцер 6 под давлением 6•102 кПа подается газообразный аммиак (с t - 30-90oC по технологическому трубопроводу производства аммиака) по центральным трубкам 13 (16-25 шт., d - 50-80 мм) через перфорацию 14 (площадью 3000-7500 мм), в реакционную зону реактора высотой 240-500 мм. Аммиак нейтрализует кислоту, циркулирующую в потоке раствора-теплоносителя, с выделением избыточного тепла, которое снимается с наружной поверхности реакционных труб 10 циркулирующим в межтрубном пространстве 18 раствором аммиачной селитры. Перегретый раствор с концентрацией 64-75 мас.%, температурой 170-180oC по трубам 10, через выходную камеру, штуцер 9 поступает в теплообменник Т4, отдавая часть тепла на испарение, и сепаратор циркуляции С5. В сепараторе под давлением (1,5-2,0)•102 кПа раствор расширяется, вскипает, образовавшийся соковый пар отделяется от раствора и поступает на обогрев теплообменника Т6 и подогревателя Т2 азотной кислоты, избыток сокового пара отводится в сеть на внутрицеховые нужды. Часть раствора из сепаратора С5 поступает на всас насоса Н3, образуя контур циркуляции: -Р1-Т4-С5-Н3-Р1-, а продукционный поток раствора концентрацией 72-75 мас.% поступает в Т6, затем парожидкостная смесь разделяется в сепараторе С7 под Р-300 кПа. Соковый пар отводится в сеть, раствор концентрацией 82-85 мас.% поступает в теплообменник Т4, затем в сепаратор С8, где соковый пар при давлении и t - 155oC отделяется и отводится в сеть, раствор подается в аппарат доупарки плава, где концентрируется до 99,0-99,7 мас.% и направляется на грануляцию. В случае необходимости подогрев аммиака можно осуществлять теплом сокового пара через подогреватель Т3. Количество газообразного аммиака, необходимое для проведения нейтрализации, определяется производительностью трубчатого реактора, количество азотной кислоты находится в стехиометрической зависимости от подаваемого в реактор аммиака.

Пределы давления процесса нейтрализации выбраны в интервале 600-700 кПа (таблица). Верхний ограничен экономической целесообразностью получения нитрата аммония высокой концентрации, необходимого для его дальнейшего использования. Нижний предел - применением разбавленной азотной кислоты и получением сокового пара необходимых параметров. Замкнутый контур: реактор-теплообменник-насос-сепаратор-реактор - выбран с минимальными капитальными затратами, т. к. используются аппараты, работающие в известном производстве получения нитрата аммония.

Таким образом, предлагаемый способ получения нитрата аммония и конструкция трубчатого реактора для проведения экзотермических реакций позволяют вести процесс нейтрализации азотной кислоты газообразным аммиаком с образованием щелоков аммиачной селитры в достаточно безопасном режиме, так как реактор представляет собой множество миниреакторов, равное количеству трубок, каждая из которых охлаждается циркуляционным раствором щелоков, отдавая тепло реакции в циркуляционном контуре на выпарку вновь образовавшихся щелоков, снижается теплонапряженность трубок и динамическая нагрузка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И РАЗЛАГАТЕЛЬ ПЛАВА АММИАЧНОЙ СЕЛИТРЫ ДЛЯ ЕЕ ОБРАЗОВАНИЯ | 1999 |

|

RU2146646C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2149669C1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2451637C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ АЗОТНОКИСЛОГО И УГЛЕКИСЛОГО КАЛЬЦИЯ В ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЕ | 1999 |

|

RU2159932C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНЫХ ГРАНУЛ АММИАЧНОЙ СЕЛИТРЫ | 2001 |

|

RU2241691C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО НИТРАТА АММОНИЯ | 2009 |

|

RU2411184C1 |

Изобретение относится к области получения щелоков аммиачной селитры на химическом оборудовании, может использоваться в производстве минеральных удобрений. Сущность изобретения заключается в том, что нейтрализацию 50-56 мас.% азотной кислоты проводят аммиаком под давлением (6-7)•102 кПа, при температуре 170-180°С в трубчатом реакторе для проведения экзотермических реакций, который дополнительно снабжен узлом подачи жидкости, который в совокупности с трубопроводом соединяют межтрубное с трубным пространством, при этом узел содержит вертикальную цилиндрическую обечайку, входную камеру, ограниченную крышкой со штуцером, и смесительную камеру, образованную переходным конусом, обечайкой и трубной доской, в которой одним концом закреплены вертикальные трубки. Центральные трубки реактора перфорированы и вставлены в реакционные трубы на (3-4)•D, диаметры связаны соотношением d:D = 1:1,5 - 2,5, где D - диаметр реакционных труб, d -диаметр центральных трубок, число реакционных зон, равное количеству труб, определяется производительностью. Технический результат: изобретение позволяет усовершенствовать процесс и конструкцию, достигается высокая концентрация готового продукта, используется тепло нейтрализации в собственном производстве. 2 с. и 3 з.п. ф-лы, 2 ил., 1 табл.

| Способ получения нитрата аммония | 1982 |

|

SU1367853A3 |

| Реактор гетерогенного катализа | 1989 |

|

SU1699584A1 |

| СПОСОБ ТЕПЛОГИДРОИЗОЛЯЦИИ ТРУБ | 2014 |

|

RU2584386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО ПРОВОДА В СТЕКЛЯННОЙ ИЗОЛЯЦИИ | 0 |

|

SU277901A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| КОЖУХОТРУБЧАТЫЙ РЕАКТОР | 1994 |

|

RU2080914C1 |

| Контактный аппарат | 1988 |

|

SU1579555A1 |

| SU 1680297 A1, 30.09.1991 | |||

| Трубчатый каталитический реактор | 1991 |

|

SU1810096A1 |

| DE 3832257 A1, 06.04.1989 | |||

| Смеситель | 1985 |

|

SU1288081A1 |

Авторы

Даты

2000-03-20—Публикация

1999-05-07—Подача