Изоор-.тение относится к реакторному оборудованию, применяемому для осуществления тепломассообменных технологических процессов, например при синтезе полимеров растворным способом - полистиропсз, юлиэтиле- на ч других проектов.

Известны аппараты с рамными ме- шапк., которые относятся к тихоходным перемешивающим устройствам и не обеспечивают необходимую интенси- фикн дию теплообмеччых технологических процессов при увеличении габаритов реакторов для крупнотоннажных производств полимеров.

Известно также перемешивающее устройство аппарата, содержащее вал,

U-образную мешагку, злчо-,, ченчую горизонтальной сseeи частью на валу с вертикальными чнс.ями, расположенными параллельно валу, и пластину, надетую на вал и закрепленную своими торцами HI йэртикальных частях мешалки с изгибами njiacTHHbi в сторону, противоположную вращению мешалки, и отверстиями на выпуклых ее частях.

В данном устройстве также не достигается требуемая интенсивность перемешивания непосредственно у корпуса аппарата и, как следствие этого, недостаточен коэффициент теплоотдачи от .теренешивремой среды.

.ee близким к предлагаемому по технической сущнос- и достигаесо

Сп 00

мому эффекту является техническое решение, в котором лопасти рамной

10

20

25

30

мешалки выполнены в виде подковообразного профиля, вогнутой стороной направленного в сторону внутренней поверхности корпуса.

Однако недостатками данной конструкции являются высокая металлоемкость, трудности ее изготовления и низкая эффективность при перемешивании сред повышенной вязкости из- за отсутствия радиальных и осевых потоков жидкости непосредственно вблизи поверхности корпуса. Не достигает- 55 ся разрушения пристеночного пограничного слоя, который создает термическое сопротивление тепловому потоку от реакционной среды и является причиной, тормозящей увеличение коэффициента теплоотдачи.

Целью изобретения является повышение удельной производительности реактора по целевому продукту за счет увеличения коэффициента теплоотдачи.

Поставленная цель достигается тем, что в установленной в реакторе рамной мешалке ее продольные периферийные лопасти выполнены со стороны направления вращения в виде вогнутого профиля, например уголкового, в yi- лублении которого по всей высоте лопастей расположены криволинейные каналы, выходные отверстия которых направлены радиально в сторону корпуса реактора, причем в противоположно расположенных лопастях по продольной оси мешалки каналы смещены относительно друг друга.

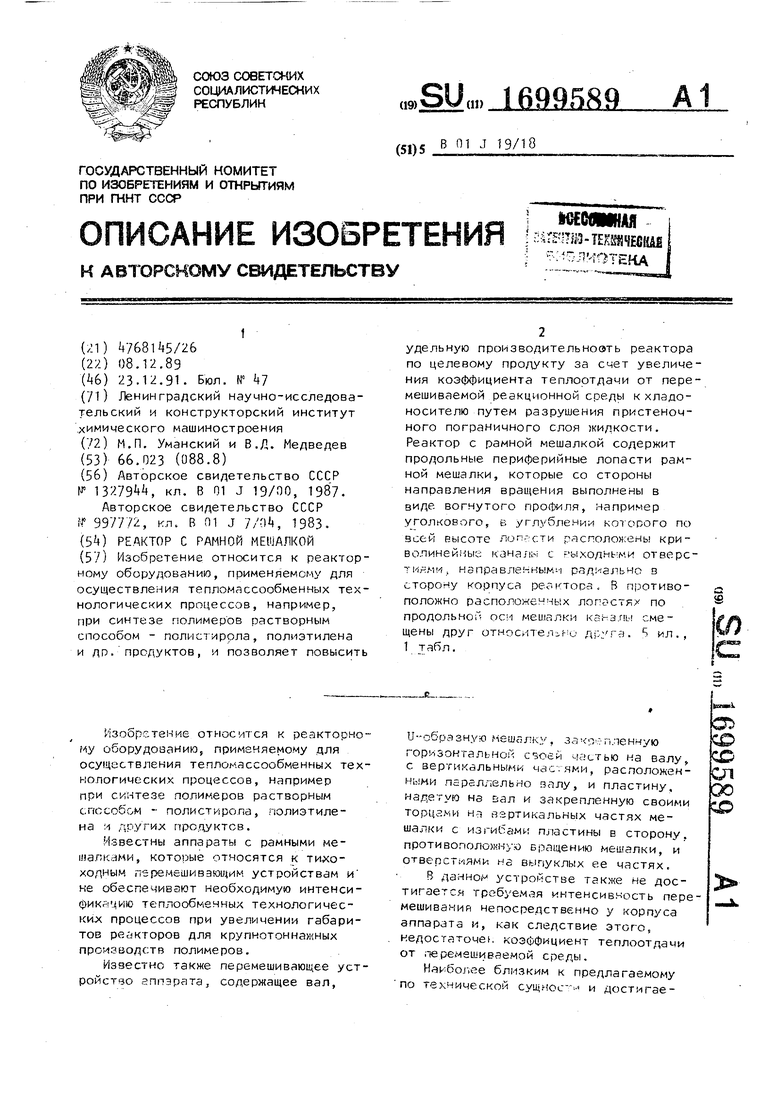

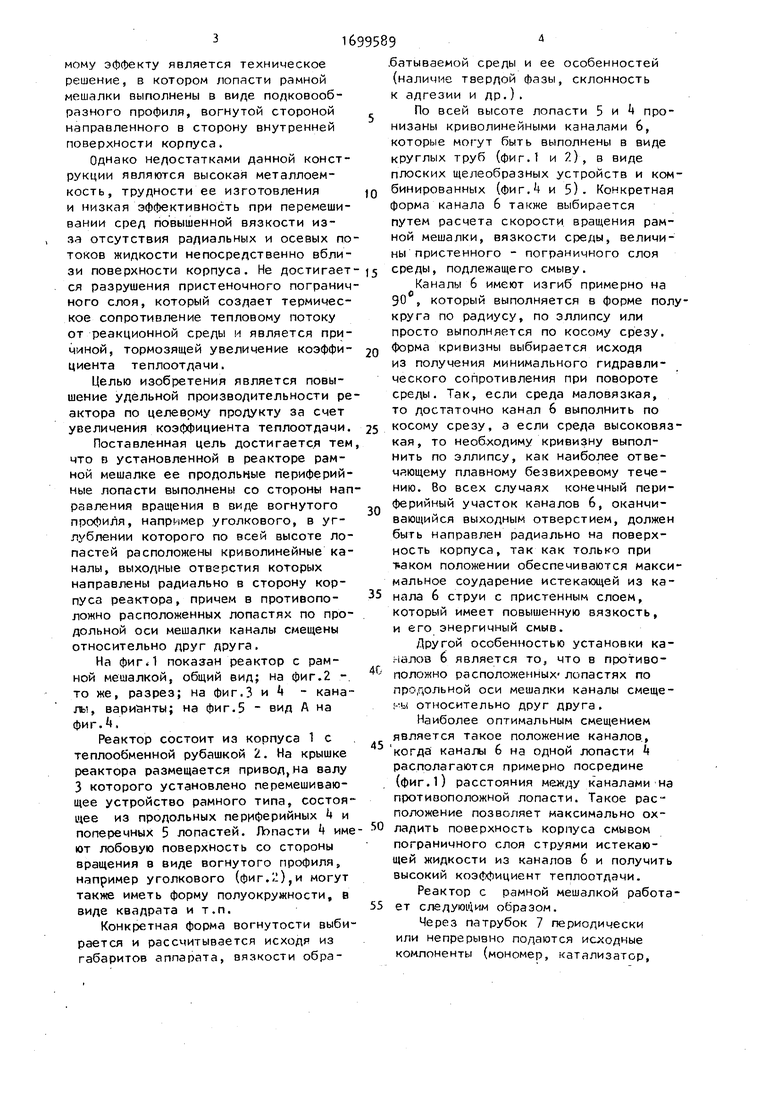

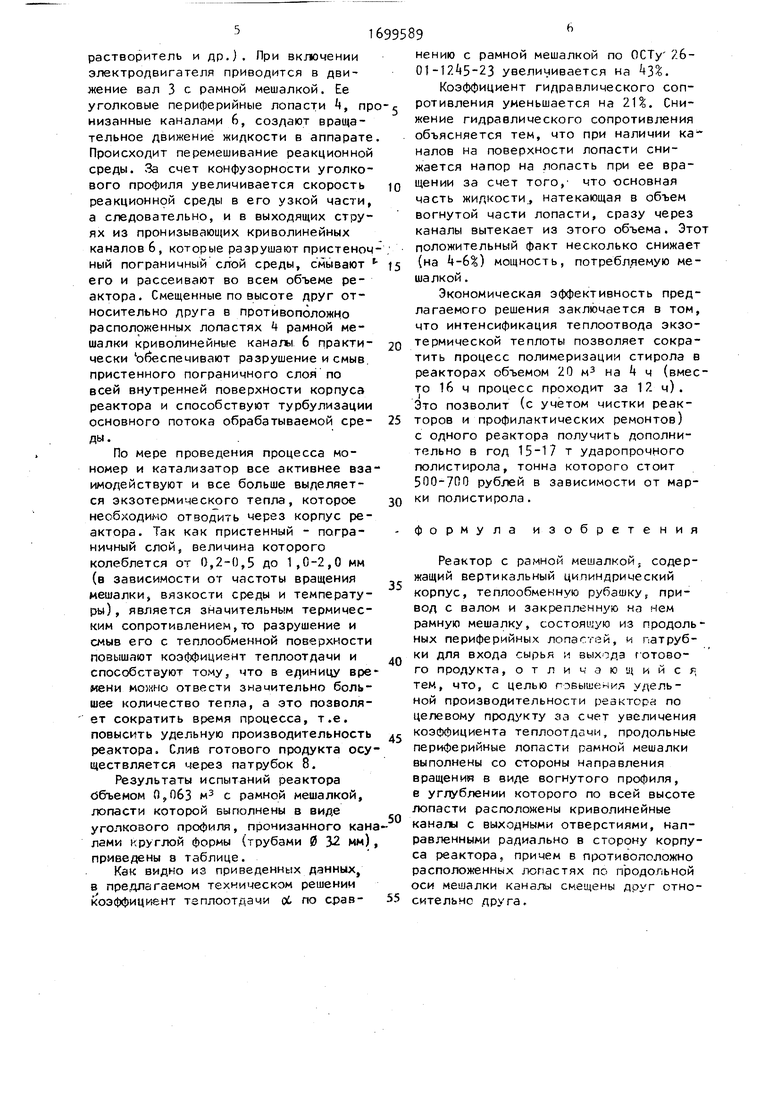

На фиг.1 показан реактор с рамной мешалкой, общий вид; на фиг.2 - то же, разрез; на фиг.З и - каналу, варианты; на фиг.5 - вид А на фиг.4.

Реактор состоит из корпуса 1 с теплообменной рубашкой 2. На крышке реактора размещается привод,на валу 3 которого установлено перемешивающее устройство рамного типа, состоящее из продольных периферийных k и поперечных 5 лопастей. Лопасти имеют лобовую поверхность со стороны вращения в виде вогнутого профиля, например уголкового (фиг.),и могут также иметь форму полуокружности, в виде квадрата и т.п.

Конкретная форма вогнутости выбирается и рассчитывается исходя из габаритов аппарата, вязкости обра16995894

.бзтываемой среды и ее особенностей (наличие твердой фазы, склонность к адгезии и др.) .

По всей высоте лопасти 5 и пронизаны криволинейными каналами 6, которые могут быть выполнены в виде круглых труб (фиг.1 и 2), в виде плоских щелеобразных устройств и комбинированных (фиг. и 5). Конкретная форма канала 6 также выбирается путем расчета скорости вращения рамной мешалки, вязкости среды, величины пристенного - пограничного слоя среды, подлежащего смыву.

Каналы 6 имеют изгиб примерно на 90 , который выполняется в форме полукруга по радиусу, по эллипсу или просто выполняется по косому срезу, форма кривизны выбирается исходя из получения минимального гидравлического сопротивления при повороте среды. Так, если среда маловязкая, то достаточно канал 6 выполнить по косому срезу, а если среда высоковязкая, то необходиму кривизну выполнить по эллипсу, как наиболее отвечающему плавному безвихревому течению. Во всех случаях конечный периферийный участок каналов 6, оканчивающийся выходным отверстием, должен быть направлен радиально на поверхность корпуса, так как только при аком положении обеспечиваются максимальное соударение истекающей из канала 6 струи с пристенным слоем, который имеет повышенную вязкость, и его энергичный смыв.

Другой особенностью установки ка- палоа 6 является то, что в противоположно расположенных- лопастях по продольной оси мешалки каналы смещены относительно друг друга.

Наиболее оптимальным смещением является такое положение каналов, когда каналы 6 на одной лопасти k располагаются примерно посредине (фиг.1) расстояния между каналами на противоположной лопасти. Такое расположение позволяет максимально охладить поверхность корпуса смывом пограничного слоя струями истекающей жидкости из каналов б и получить высокий коэффициент теплоотдачи.

Реактор с рамной мешалкой работает следующим образом.

Через патрубок 7 периодически или непрерывно подаются исходные компоненты (мономер, катализатор,

35

40

45

50

55

нению с рамной мешалкой по ОСТу 26- 01-1245-23 увеличивается на 43%.

Коэффициент гидравлического соп- уголковые периферийные лопасти 4, про-5 ротивления уменьшается на 21%. Снирастворитель и др.). При включении электродвигателя приводится в движение вал 3 с рамной мешалкой. Ее

10

15

20

25

низанные каналами 6, создают вращательное движение жидкости в аппарате. Происходит перемешивание реакционной среды. За счет конфузорности уголкового профиля увеличивается скорость реакционной среды в его узкой части, а следовательно, и в выходящих струях из пронизывающих криволинейных каналов 6, которые разрушают пристеночный пограничный слой среды, смывают его и рассеивают во всем объеме реактора. Смещенные по высоте друг относительно друга в противоположно расположенных лопастях + рамной мешалки криволинейные каналы 6 практически обеспечивают разрушение и смыв, пристенного пограничного слоя по всей внутренней поверхности корпуса реактора и способствуют турбулизации основного потока обрабатываемой среды.

По мере проведения процесса мономер и катализатор все активнее взаимодействуют и все больше выделяется экзотермического тепла, которое необходимо отводить через корпус реактора. Так как пристенный - пограничный слой, величина которого колеблется от 0,2-0,5 до 1,0-2,0 мм (в зависимости от частоты вращения мешалки, вязкости среды и температуры) , является значительным термическим сопротивлением,то разрушение и смыв его с теплообменной поверхности повышают коэффициент теплоотдачи и способствуют тому, что в единицу времени можно отвести значительно большее количество тепла, а это позволяет сократить время процесса, т.е. повысить удельную производительность реактора. Слив готового продукта осуществляется через патрубок 8.

Результаты испытаний реактора ббъемом 0,063 м3 с рамной мешалкой, лопасти которой выполнены в виде уголкового профиля, пронизанного каналами круглой формы (трубами 0 J2 мм), приведены а таблице.

Как видно из приведенных данных, в предлагаемом техническом решении коэффициент теплоотдачи Х. по срав- 55

жение гидравлического сопротивления объясняется тем, что при наличии каналов на поверхности лопасти снижается напор на лопасть при ее вращении за счет того, что основная часть жидкости, натекающая в объем вогнутой части лопасти, сразу через каналы вытекает из этого объема. Это положительный факт несколько снижает (на k-6%) мощность, потребляемую мешалкой .

Экономическая эффективность предлагаемого решения заключается в том, что интенсификация теплоотвода экзотермической теплоты позволяет сократить процесс полимеризации стирола в реакторах объемом 20 м3 на k ч (вмес

16 ч процесс проходит за 1. ч), позволит (с учетом чистки реакторов и профилактических ремонтов) с одного реактора получить дополнительно в год т ударопрочного полистирола, тонна которого стоит 500-700 рублей в зависимости от мар- Зо ки полистирола.

- формула изобретения

35

40

45

50

то

Это

Реактор с рамной мешалкой, содержащий вертикальный ципиндрический корпус, теплообменную рубашку, привод с валом и закрепленную на нем рамную мешалку, состоящую из продольных периферийных лопастей, и патрубки для входа сырья и выхода готового продукта, отличающийся тем, что, с целью гзвышепия удельной производительности реактора по целевому продукту за счет увеличения коэффициента теплоотдачи, продольные периферийные лопасти рамной мешалки выполнены со стороны направления вращения в виде вогнутого профиля, е углублении которого по всей высоте лопасти расположены криволинейные каналы с выходными отверстиями, направленными радиально в сторону корпуса реактора, причем в противоположно расположенных лопастях по продольной оси мешалки каналы смещены друг относительно друга.

Коэффициент гидравлического соп- ротивления уменьшается на 21%. Сни0

5

0

5

жение гидравлического сопротивления объясняется тем, что при наличии каналов на поверхности лопасти снижается напор на лопасть при ее вращении за счет того, что основная часть жидкости, натекающая в объем вогнутой части лопасти, сразу через каналы вытекает из этого объема. Этот положительный факт несколько снижает (на k-6%) мощность, потребляемую мешалкой .

Экономическая эффективность предлагаемого решения заключается в том, что интенсификация теплоотвода экзотермической теплоты позволяет сократить процесс полимеризации стирола в реакторах объемом 20 м3 на k ч (вмес16 ч процесс проходит за 1. ч), позволит (с учетом чистки реакторов и профилактических ремонтов) с одного реактора получить дополнительно в год т ударопрочного полистирола, тонна которого стоит 500-700 рублей в зависимости от мар- о ки полистирола.

- формула изобретения

то

Это

Реактор с рамной мешалкой, содержащий вертикальный ципиндрический корпус, теплообменную рубашку, привод с валом и закрепленную на нем рамную мешалку, состоящую из продольных периферийных лопастей, и патрубки для входа сырья и выхода готового продукта, отличающийся тем, что, с целью гзвышепия удельной производительности реактора по целевому продукту за счет увеличения коэффициента теплоотдачи, продольные периферийные лопасти рамной мешалки выполнены со стороны направления вращения в виде вогнутого профиля, е углублении которого по всей высоте лопасти расположены криволинейные каналы с выходными отверстиями, направленными радиально в сторону корпуса реактора, причем в противоположно расположенных лопастях по продольной оси мешалки каналы смещены друг относительно друга.

()

1,28

3900

1,30

5710

1,05

1,05

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМНАЯ МЕШАЛКА | 1991 |

|

RU2014880C1 |

| Аппарат с перемешивающим устройством | 1990 |

|

SU1797978A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЯЗКИХ ЖИДКОСТЕЙ | 1989 |

|

SU1805570A1 |

| Смеситель | 1981 |

|

SU997772A1 |

| РЕАКТОР И СПОСОБ НЕПРЕРЫВНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2761057C2 |

| ПОВЕРХНОСТЬ ОБТЕКАНИЯ ДЛЯ ФОРМИРОВАНИЯ ДИНАМИЧЕСКИХ ВИХРЕВЫХ СТРУКТУР В ПОГРАНИЧНЫХ И ПРИСТЕННЫХ СЛОЯХ ПОТОКОВ СПЛОШНЫХ СРЕД | 1992 |

|

RU2020304C1 |

| УСТАНОВКА ДЛЯ ЗАКВАСКИ МОЛОКА | 1991 |

|

RU2007910C1 |

| ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2014 |

|

RU2545173C1 |

| Перемешивающее устройство | 1989 |

|

SU1637860A1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

Изобретение относится к реакторному оборудованию, применяемому для осуществления тепломассообменных технологических процессов, например, при синтезе полимеров растворным способом - полистирола, полиэтилена и др. продуктов, и позволяет повысить удельную производительноать реактора по целевому продукту за счет увеличения коэффициента теплоотдачи от перемешиваемой реакционной среды к хладо- носителю путем разрушения пристеночного пограничного слоя жидкости. Реактор с рамной мешалкой содержит продольные периферийные лопасти рамной мешалки, которые со стороны направления вращения выполнены в виде вогнутого профиля, например уголкового, в углублении которого по всей высоте лог.-(.ти расположены криволинейные, канало, с - ыходньми отверс- -ия.М. направленным радмальчо в сторожу корпуса реактора. В противоположно расположенных логостях по продольной оси мешалки смещены друг относится- -и ги:у ч. ил., 1 табл. SS лзюз С

Фиг.

/

Фн.Ч.

/

Фиг. 3.

Напраёление &раще- ни я мешалки

Вид А

Ф

иг. 5

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Буровой инструмент | 1927 |

|

SU9977A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1989-12-08—Подача