Изобретение относится к реакторному оборудованию, применяемому для осущест- различных технологических процессов, например при синтезе полимеров растворным способом - полистирола, полиэтилена и др. продуктов.

Цель изобретения - повышение эффективности работы.

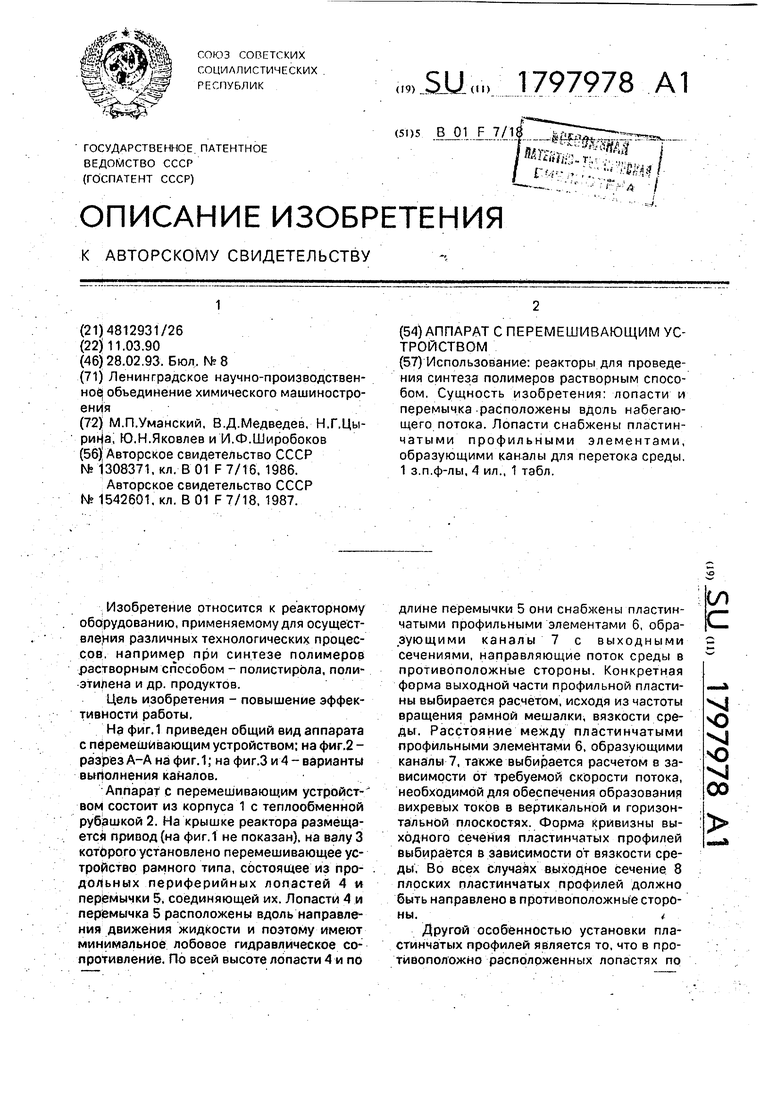

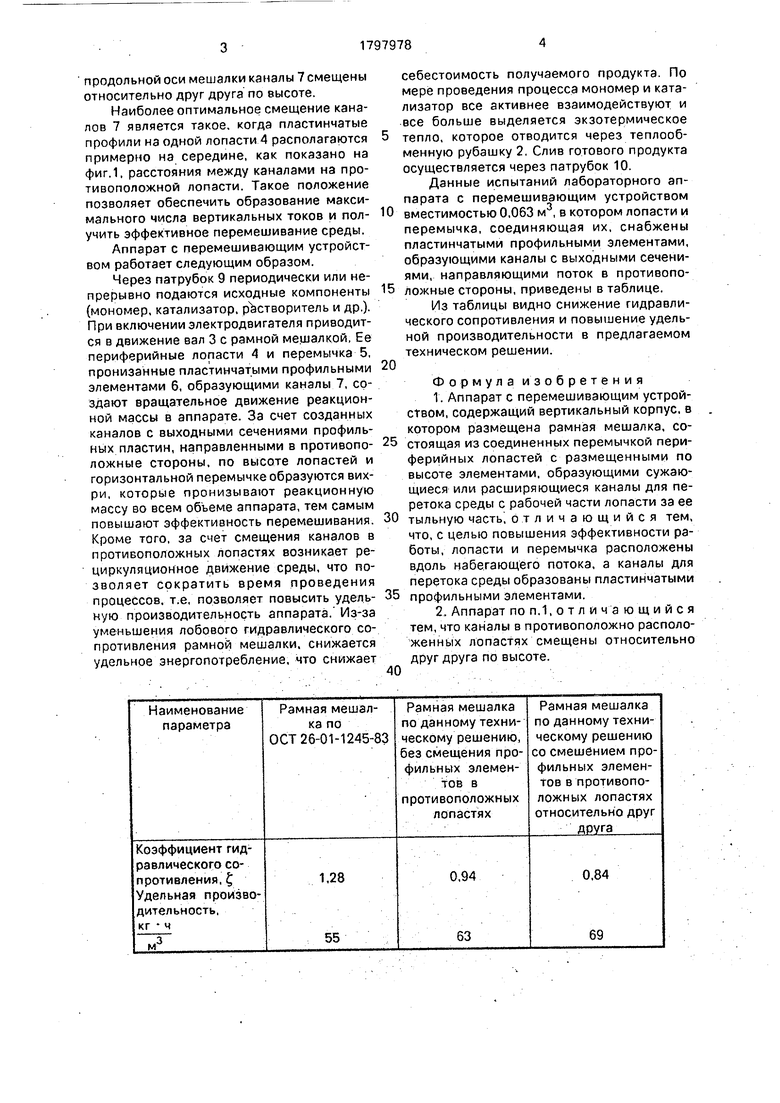

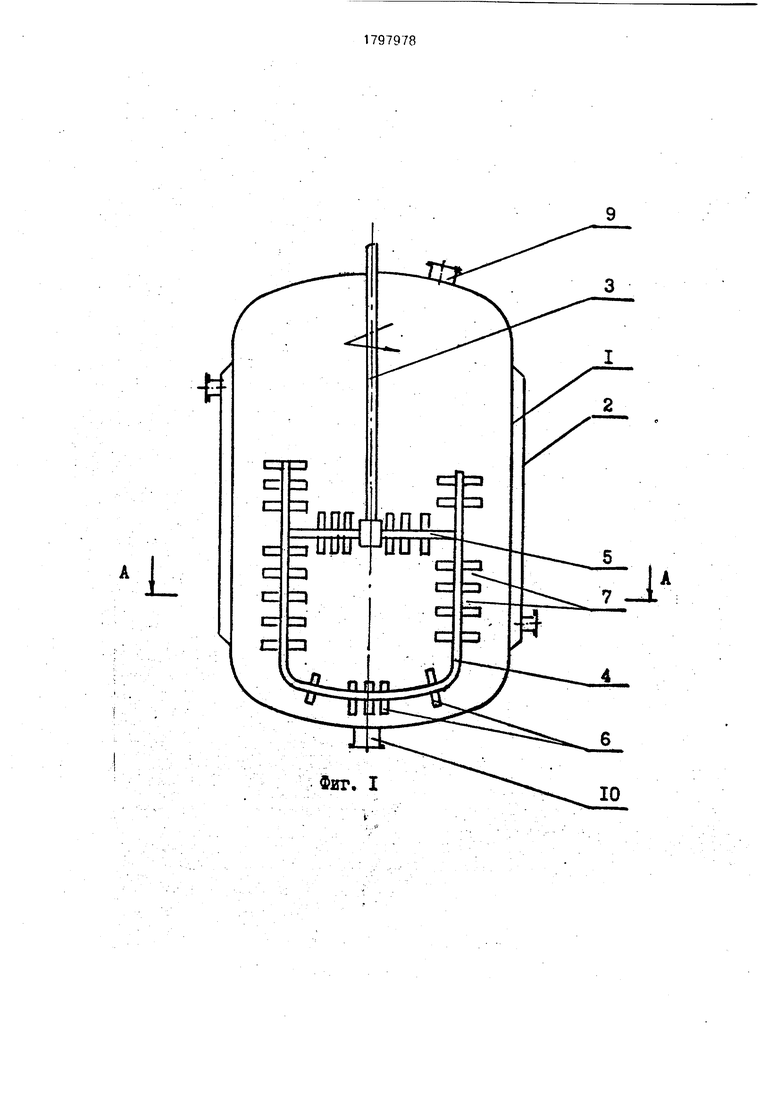

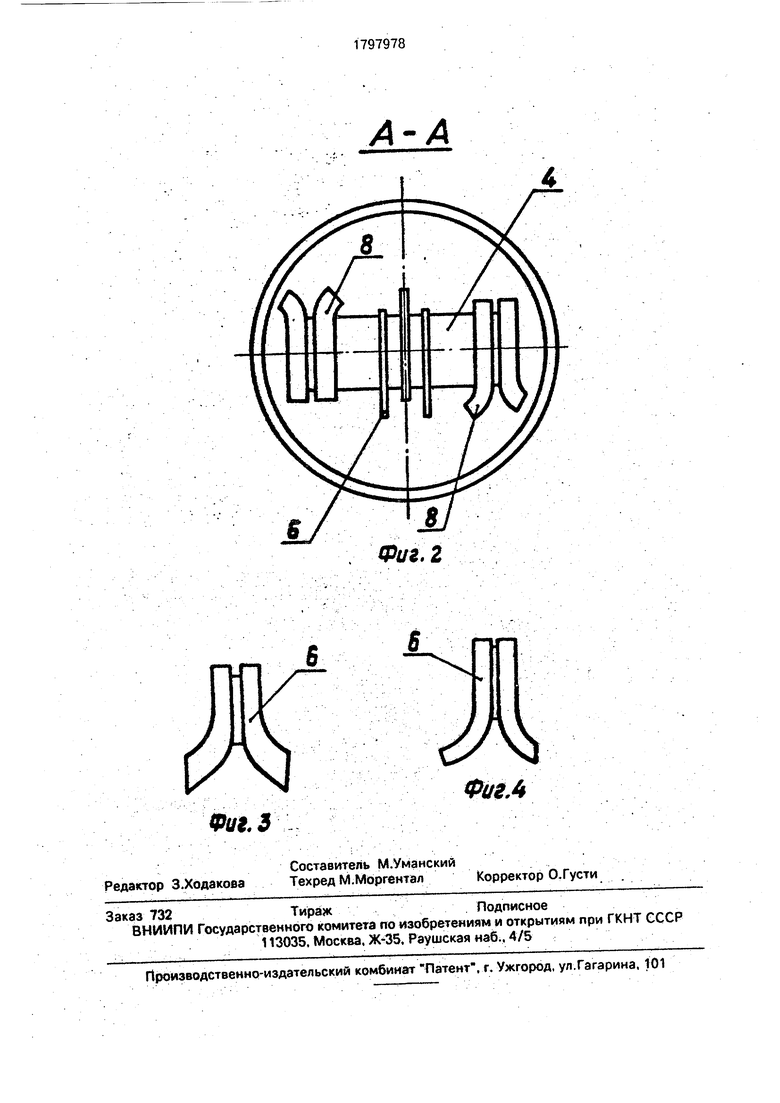

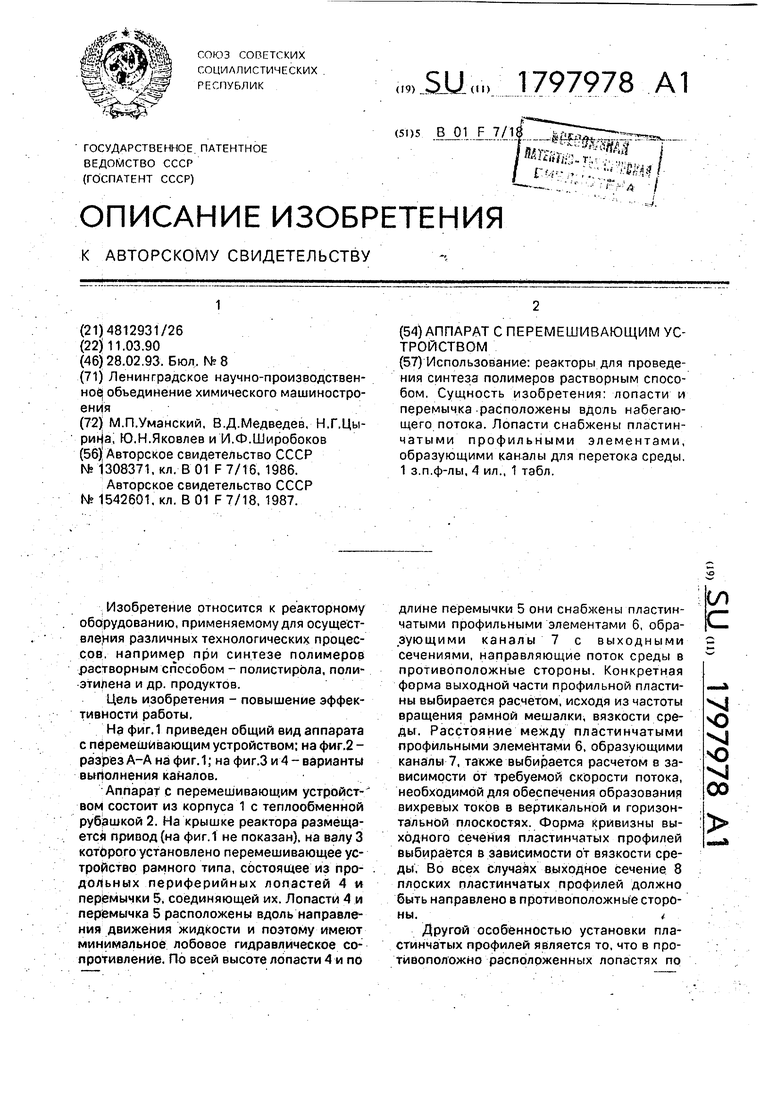

На фиг.1 приведен общий вид аппарата с перемешивающим устройством; на фиг.2 - разрез А-А на фиг.1; на фиг.З и 4 - варианты выполнения каналов.

Аппарат с перемешивающим устройст- вом состоит из корпуса 1 с теплообменной рубашкой 2. На крышке реактора размещается привод (на фиг.1 не показан), на валу 3 которого установлено перемешивающее устройство рамного типа, сбстоящее из продольных периферийных лопастей 4 и перемычки 5, соединяющей их. Лопасти 4 и перемычка 5 расположены вдоль направления движения жидкости и поэтому имеют минимальное лобовое гидравлическое сопротивление. По всей высоте лопасти 4 и по

длине перемычки 5 они снабжены пластинчатыми профильными элементами 6, обра- зующими каналы 7 с выходными сечениями, направляющие поток среды в противоположные стороны. Конкретная форма выходной части профильной пластины выбирается расчетом, исходя из частоты вращения рамной мешалки, вязкости среды. Расстояние между пластинчатыми профильными элементами 6, образующими каналы 7, также выбирается расчетом в зависимости от требуемой скорости потока, необходимой для обеспечения образования вихревых токов в вертикальной и горизонтальной плоскостях. Форма кривизны выходного сечения пластинчатых профилей выбирается в зависимости от вязкости среды. Во всех случаях выходное сечение 8 плоских пластинчатых профилей должно быть направлено в противоположные стороны. t . Другой особенностью установки пластинчатых профилей является то, что в противоположно расположенных лопастях по

(Л

С

vi ч

XI

Ю vj 00

продольной оси мешалки каналы 7 смещены относительно друг друга по высоте.

Наиболее оптимальное смещение каналов 7 является такое, когда пластинчатые профили на одной лопасти 4 располагаются примерно на середине, как показано на фиг.1, расстояния между каналами на противоположной лопасти. Такое положение позволяет обеспечить образование максимального числа вертикальных токов и получить эффективное перемешивание среды.

Аппарат с перемешивающим устройством работает следующим образом.

Через патрубок 9 периодически или непрерывно подаются исходные компоненты (мономер, катализатор, растворитель и др.). При включении электродвигателя приводится в движение вал 3 с рамной мешалкой, Ее периферийные лопасти 4 и перемычка 5, пронизанные пластинчатыми профильными элементами 6, образующими каналы 7, создают вращательное движение реакционной массы в аппарате. За счет созданных каналов с выходными сечениями профильных пластин, направленными в противопо ложные стороны, по высоте лопастей и горизонтальной перемычке образуются вихри, которые пронизывают реакционную массу во всем объеме аппарата, тем самым повышают эффективность перемешивания. Кроме того, за счет смещения каналов в противоположных лопастях возникает рециркуляционное движение среды, что позволяет сократить время проведения процессов, т.е, позволяет повысить удельную производительность аппарата. Из-за уменьшения лобового гидравлического сопротивления рамной мешалки, снижается удельное энергопотребление, что снижает

,-

себестоимость получаемого продукта. По мере проведения процесса мономер и катализатор все активнее взаимодействуют и все больше выделяется экзотермическое

тепло, которое отводится через теплооб- менную рубашку 2. Слив готового продукта осуществляется через патрубок 10.

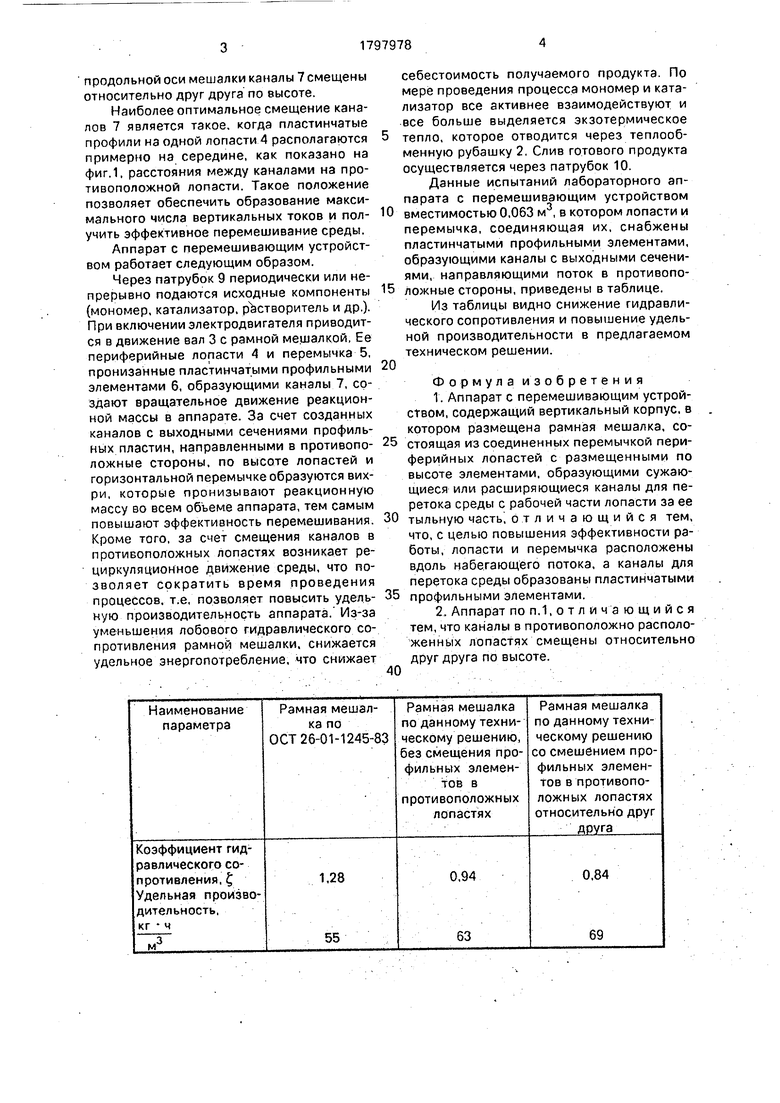

Данные испытаний лабораторного аппарата с перемешивающим устройством

вместимостью 0,063 м , в котором лопасти и перемычка, соединяющая их, снабжены пластинчатыми профильными элементами, образующими каналы с выходными сечениями, направляющими поток в противоположные стороны, приведены в таблице.

Из таблицы видно снижение гидравлического сопротивления и повышение удельной производительности в предлагаемом техническом решении.

25

30

35

40

Формул аи зобретения

1. Аппарат с перемешивающим устройством, содержащий вертикальный корпус, в котором размещена рамная мешалка, состоящая из соединенных перемычкой периферийных лопастей с размещенными по высоте элементами, образующими сужающиеся или расширяющиеся каналы для перетока среды с рабочей части лопасти за ее тыльную часть, отличающийся тем, что, с целью повышения эффективности работы, лопасти и перемычка расположены вдоль набегающего потока, а каналы для перетока среды образованы пластинчатыми профильными элементами.

2. Аппарат по п.1, о т л и ч а ю щ и и с я тем, что каналы в противоположно расположенных лопастях смещены относительно друг друга по высоте.

А А

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор с рамной мешалкой | 1989 |

|

SU1699589A1 |

| РАМНАЯ МЕШАЛКА | 1991 |

|

RU2014880C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2106188C1 |

| СМЕСИТЕЛЬ | 1991 |

|

RU2026728C1 |

| Реакционный аппарат | 1973 |

|

SU488606A1 |

| Реактор для полимеризации в жидкостных дисперсных системах | 1981 |

|

SU1005870A1 |

| Многоходовый кожухотрубчатый теплообменник | 2018 |

|

RU2700990C1 |

| Мешалка | 1989 |

|

SU1651941A1 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2166359C2 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

Использование: реакторы для проведения синтеза полимеров растворным способом. Сущность изобретения: лопасти и перемычка .расположены вдоль набегающего потока. Лопасти снабжены пластинчатыми профильными элементами, образующими каналы для перетока среды. 1 з.п.ф-лы, 4 ил., 1 табл.

Фиг. 2

| Якорная мешалка | 1986 |

|

SU1308371A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Рамная мешалка | 1987 |

|

SU1542601A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-28—Публикация

1990-03-11—Подача