Изобретение относится к молочной промышленности, более конкретно к проектированию и изготовлению оборудования для тепловой обработки молока и молочных продуктов.

Известна установка для пастеризации и закваски молока, содержащая двухстенную емкость с воздушной прослойкой для теплоизоляции [1] .

Недостатками данной установки являются большая тепловая инерционность, непроизводительный расход тепла, частые случаи отказов по причине потери устойчивости днища ванны.

Наиболее близкой по технической сущности к изобретению является установка для закваски молока, содержащая внутреннюю ванну и размещенную на опорах с зазором к ней наружную ванну с теплоизоляционным слоем, образующие теплообменную рубашку, патрубки соответственно для подачи и отвода молока и тепло-хладоносителя и лопастную мешалку [2] .

Недостатком этой установки является сравнительно большая тепловая инерционность, низкая надежность, экономичность и технологичность изготовления и ремонта, неудобство обслуживание, парение. Так, при нагреве и охлаждении энергия расходуется также и на изменение температуры дополнительной массы воды в водяной рубашке. В случаях повышения давления в водяной рубашке, что происходит при случайной закупорке переливной трубы или чрезмерном увеличении поступления воды в водяную рубашку, дно бака теряет устойчивость, снимается при давлении более 0,5 ати. В результате совместности деформаций высокому уровню циклических температурных напряжений подвергнуты сварные швы сливного патрубка. Пропеллерообразные лопасти мешалки не обеспечивают достаточной турбулизации потока молока в пограничном слое, что проявляется в образовании большого количества накипи, отложений молочного камня. Установка перегружена дополнительными деталями, такими как несколько обечаек теплоизоляции, второе днище и др. , которые неоптимально увеличивают ее массу, расход конструкционных материалов.

Предлагаемая установка для закваски молока полностью исключает эти недостатки за счет выполнения лопастей мешалки в виде пластинчатых скребков, расположенных от внутренней поверхности ванны на расстоянии до 5% от ее диаметра и развернутых относительно собственных осей под углом до 15о, а также за счет выполнения теплообменной рубашки толщиной менее 10% от диаметра внутренней ванны.

Кроме того, установка имеет внутри рубашки винтообразное ребро и пароотбойный щиток, а патрубок отвода тепло-хладоносителя размещен в одной из опор и имеет гидрозатвор.

Такая конструкция позволяет обогревать только боковую поверхность ванны (это позволяет повысить прочность конструкции, и следовательно, сократить расход материалов, теплоинерционность), цилиндрический зазор теплообменной рубашки достаточно выполнять толщиной порядка 10% от диаметра ванны при использовании острого пара, при снижении температуры пара зазор может быть меньше.

Такой зазор (а не больше) достаточен, если в нем размещено винтообразное ребро, обеспечивающее последовательное омывание боковой поверхности бака конденсирующимся паром на пути 2-3 оборотов.

При использовании острого пара необходимо использовать пароотбойный щиток и гидрозатвор и осуществлять перелив молока выше уровня обогреваемой поверхности бака на 20-50 мм.

Перемешивание молока при нагревании нужно осуществлять мешалкой, обеспечивающей вращение и одновременно перемешивание всей массы молока путем отбрасывания нижних и периферийных пристеночных слоев вверх и к центру.

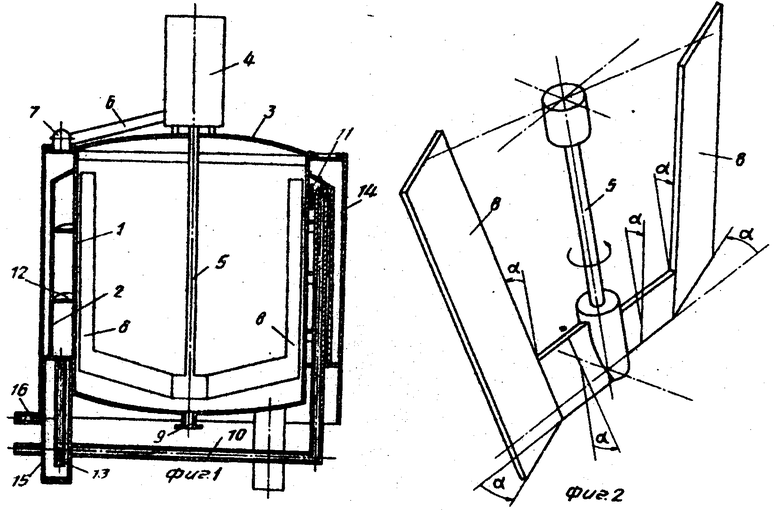

Такое перемешивание молока обеспечивается предлагаемой мешалкой, выполненной из двух закрепленных на оси вращения горизонтальных и двух наклонных пластин, развернутых под одинаковыми углами α относительно собственных осей, под тем же углом к вертикали наклонены наклонные пластины. Развороты и наклоны пластин выполнены в те стороны, чтобы обеспечивалось отбрасывание нижних и периферийных слоев молока вверх и к центру бака. Упругие деформации (в основном изгиб наклонных пластин) обеспечивают режим работы установки в момент пуска и в период неустановившегося движения молока. Экспериментально установлено, что пригар молока не наблюдается, если α ≅ 15о, и верхние концы наклонных пластин установлены в баке с малым зазором, не более 40 мм в статическом состоянии, причем так, чтобы при пусках исключалось касание их внутренней поверхности бака.

Толщина цилиндрического зазора пароводяной рубашки практически не влияет на стабильность температуры при изометрических выдержках молока, т. к. размеры ее по расчетным оценкам во много раз превосходят критический диаметр изоляции. Однако при охлаждении и особенно при нагреве, когда полость рубашки можно рассматривать как тепловыделяющий слой (за счет охлаждения перегретого пара, конденсации и охлаждения конденсата), время нагревания молока сокращается при уменьшении толщины цилиндрического зазора при одном и том же расходе пара. Таким образом, установленные экспериментально размеры рубашки определяют оптимальное отношение тепловыделяющего и теплопоглощающего объемов, при котором (при использовании острого пара, пароотбойного щитка, винтообразного ребра, гидрозатвора, перемешивания и перелива молока выше обогреваемой поверхности) обеспечивается качество закваски без образования пригара молока.

При вращении молока, раскрученного мешалкой, уровень свободной поверхности у периферии повышается пропорционально диаметру рубашки (при постоянной скорости вращения мешалки). Однако для теплосъема растечек тепла за счет теплопроводности по образующим бака выше обогреваемой поверхности необходим дополнительный объем молока, пропорциональный тепловым растечкам, т. е. высоте обогреваемой поверхности.

Небольшие углы разворота пластин мешалки, α ≅ 15о, обеспечивают перемешивание молока даже при малой разности угловых скоростей мешалки и молока в установившемся движении.

Дистанция лопастей мешалки от внутренней поверхности бака определяет границы скоростей и турбулизацию молока в пограничном слое, от которых зависят условия теплоотдачи, т. е. перепад температуры в пограничном слое. В случае ламинарного движения вращающейся жидкости градиенты окружных скоростей моделируются величиной отношения диаметров рассматриваемого кольцевого слоя.

На фиг. 1 показана установка для закваски молока; на фиг. 2 - конструкция мешалки.

Установка для закваски молока состоит из внутренней ванны 1 с теплообменной рубашкой 2 и крышкой 3. На крышке 3 размещен привод 4 вала 5 лопастной мешалки при помощи кронштейна 6, который имеет возможность поворачиваться относительно оси 7. На валу 5 закреплены лопасти 8, представляющие собой пластинчатые скребки, расположенные от внутренней поверхности ванны на расстоянии до 5% от ее диаметра и развернутые относительно собственных осей под углом до 15о. При этом толщина теплообменной рубашки 2 составляет менее 10% от диаметра внутренней ванны. В днище ванны 1 имеется патрубок 9 для подачи и отвода молока. В полость рубашки 2 пар подают по трубе 10, на выходе которой установлен пароотбойный щиток 11. В рубашке размещено винтообразное ребро 12, конденсат вытекает через патрубок 13 с гидрозатвором. Концентрично ванне 1 размещена наружная ванна 14, установленная на опорах 15. Причем гидрозатвор выполнен в одной из опор 15. Холодная вода поступает в теплообменную рубашку 2 через патрубок 16 и выходит через патрубок 13.

Установка работает следующим образом.

Процесс закваски молока заключается в нагреве до температуры 95-97оС, выдержке - пастеризации при этой температуре, охлаждении до температуры 18-43оС и выдержке при этой температуре для осуществления закваски. В среднем нагрев должен продолжаться не более 1 ч, пастеризация - 1 ч, охлаждение - 2 ч, закваска - 7-24 ч.

Для осуществления этого бак холодной установки заполняют холодным молоком через патрубок 9 до уровня на 20-30 мм выше обогреваемой поверхности. Включают вращение мешалки и одновременно подают пар через трубу 10 в полость рубашки 2. Пар, охлаждаясь и конденсируясь, отдает тепло корпусу рубашки 2 и через цилиндрическую поверхность ванны 1 - молоку, вращающемуся в ванне 1. Пароотбойный щиток 11 предотвращает местный перегрев стенки ванны 1 на выходе острого пара из трубы 10, винтообразное ребро 12 интенсифицирует процесс теплоотдачи, а гидравлический затвор патрубка 13 обеспечивает практически полную конденсацию пара вплоть до конца нагревания. При достижении предельной температуры пар перекрывается, полость теплообменной рубашки 2 обезвоживается и служит теплоизолятором при выдержках с постоянной температурой при осуществлении процессов пастеризации и закваски молока. Воздушный зазор между корпусом теплообменной рубашки 2 и наружной ванной 14 создает дополнительное термическое сопротивление. Охлаждение производится холодной водой. Вода подается в полость рубашки 2 через патрубок 16 и вытекает через патрубок 13, служащий гидравлическим затвором при нагревании паром. При охлаждении до предельной температуры течение воды отключается, и полость рубашки 2 обезвоживается.

Проведенные расчеты, испытания и экспериментальные исследования показывают, что исключение подогрева подверженного потере устойчивости днища ванны при введении интенсификаторов теплообмена не ухудшает режимов нагрева и охлаждения установки при использовании пара высоких параметров. В свою очередь, интенсификация теплообмена, конструкция лопастей мешалки, залив молока в бак выше уровня обогреваемой поверхности существенно уменьшают пригар молока, образование накипи, отложений молочного камня на внутренней полости ванны. Замена двойного днища ванны, конструктивное обеспечение свободного температурного расширения узлов и деталей снижают уровень циклических температурных напряжений, что делает конструкцию установки менее чувствительной к технологическим дефектам, повышает ее надежность, ресурс работы. (56) 1. Каталог "Технологическое оборудование предприятий молочной промышленности. М. : ЦНИИТМАШ, 1962, с. 62-63.

2. Техническое описание и инструкция по эксплуатации ОЗУ ТО "Установки заквасочные ОЗУ-300", Черкассы, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПРОИЗВОДСТВА МОЛОЧНЫХ ПРОДУКТОВ | 2014 |

|

RU2565555C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2457676C1 |

| РЕЗЕРВУАР-ОХЛАДИТЕЛЬ МОЛОКА | 1992 |

|

RU2007909C1 |

| РЕЗЕРВУАР ДЛЯ ПЕРЕРАБОТКИ МОЛОЧНОЙ СЫВОРОТКИ В ОСНОВУ ДЛЯ НАПИТКОВ | 2001 |

|

RU2183925C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЭФИРНЫХ МАСЕЛ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1989 |

|

RU2020149C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| ШЛЕМ | 1990 |

|

RU2030191C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ, ОСУШКИ И ОЧИСТКИ ГАЗОВ | 1989 |

|

RU1780390C |

| Теплообменный аппарат | 1990 |

|

SU1714292A1 |

| АППАРАТ ДЛЯ ВЫРАБОТКИ СЫРНОГО ЗЕРНА | 1992 |

|

RU2007912C1 |

Использование: молочная промышленность для пастеризации и закваски молока. Сущность изобретения: в установке между облицовкой и ванной образован зазор - теплообменная рубашка, толщина которой составляет не менее 10% от диаметра внутренней ванны. В зазоре расположены винтообразное ребро и пароотбойный щиток. Лопасти мешалки выполнены в виде пластинчатых скребков и расположены от внутренней поверхности бака до 5% от его диаметра и развернуты под углом относительно собственных осей до 15. На выходе патрубка отвода теплохладоносителя расположен гидрозатвор. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-28—Публикация

1991-06-13—Подача