Изобретение относится к технике химической очистки газов и может быть использовано в технологии производства полупроводниковых материалов и других особо чистых веществ.

Цель изобретения - повышение степени очистки газов, предназначенных для производства полупроводниковых материалов, содержащих кадмий, цинк или магний.

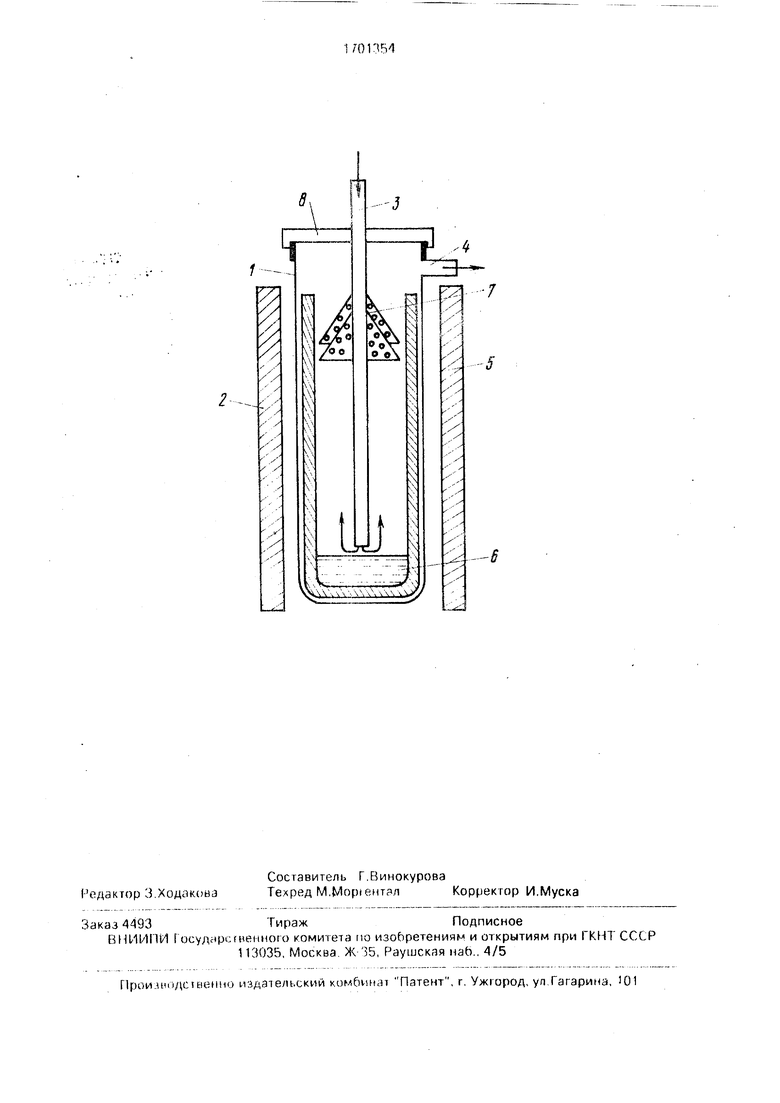

На чертеже приведена схема устройства для очистки газов.

Устройство содержит вертикальный цилиндрический реактор 1, выполненный в виде стакана и помещенный внутри нагревателя 2, трубку 3 для подачи очищаемого газа и трубку 4 для отвода очищенного газа. В реактор помещена керамическая

вставка 5 в форме стакана Противоположный конец трубки 3 расположен у поверхности расплавленного металла 6, который находится на дне керамической вставки 5. Устройство также содержит не менее двух конических перфорированных конденсаторов 7 паров металлов, расположенных друг над другом и закрепленных на трубке 3 соосно с реактором 1 Угол между образующей конической поверхности конденсаторов и осью реактора составляет /) 60П На поверхности конденсаторов имеются отверстия для прохождения газа, причем суммарная площадь отверстий в каждом конденсаторе в 3-10 раз больше площади aajopa между нижним краем конденсатора и внутренней стенкой керамической встапки Сверху реVJ о

со

СП

актор герметически закрывается крышкой 8, в которую через герметическое уплотнение пропущена трубка 3.

Глубокую очистку инертных газов и азота от кислорода с использованием предложенного устройства ведут следующим образом.

Загружают навески металла (Cd, Zn, Mg) з реактор на дно керамической вставки, герметизируют реактор крышкой 8, продувают реактор инертным газом или азотом, нагревают реактор до заданного значения температуры. Объемную скорость потока очищаемого газа и геометрические размеры устройства выбирают так, чтобы время контакта очищаемого газа и пара металла было бы не менее 6 с. После этого очищаемый газ подают в реактор по трубке 3, а очищенный от кислорода газ отбирают по трубке 4. Если очищенный от кислорода газ применяется в условиях, где недопустимо содержание металла на уровне 1СГ2% (по массе), то газ Дополнительно вымораживают.

Предлагаемый способ очистки газов от кислорода может применяться для очистки таких газов как азот, аргон, гелий и др., содержащих не более 1,5об.%. Если кислорода в газе содержится более 1,5%, то для эффективной очистки таких газов используются два последовательно подключенных устройства. После того как металл будет загружен в реактор, выполнены все необходимые операции, система выведена на температурный режим, источник металла будет находиться в расплавленном состоянии при 680-960°С и активно испаряться в токе очищаемого газа. Испаренный металл будет конденсироваться в виде жидкости на конических конденсаторах. Конденсаторы выполнены так, что основная часть парогазовой смеси проходит через их отверстия и металл конденсируется на их внешних и внутренних поверхностях, после чего он стекает через отверстия или по конической поверхности конденсаторов и попадает в зону источника металла, где вновь испаряется, таким образом в реакторе реализована циркуляция паров и жидкой фазы металла. К поверхности источника металла попадает по трубке 3 очищаемый газ и он на пути прохождения через реактор контактирует как с газовой, так и с жидкой фазами металла. В реакционной зоне протекает ряд гомогенных и гетерогенных реакций в диапазоне температур от температуры испарения до температуры конденсации, приводящих к образованию трудно диссоциирующих окислов.

Процесс очистки продолжается до полного окисления всего металла. После этого

керамическая вставка удаляется из реактора, травится в соляной кислоте, загружается новая навеска металла и устройство снова готово к работе.

Конические конденсаторы 7 паров металлов служат для конденсации паров металла в виде жидкости и возврата ее в источник, Парогазовый поток очищаемого газа и паров металла смывает развитую поверхность конденсаторов, находящихся при температуре, немного большей температуры плавления. В результате этого на конической поверхности конденсаторов собирается жидкий металл. Когда угол между

образующей конической поверхности конденсаторов и осью реактора составляет 25- 60°, расплавленный металл с конденсаторов стекает на дно керамической вставки. Когда угол больше 60°, то расплав полностью не стекает, а остается в каплях на плоскостях конденсаторов и покрывается пленкой окислов, тогда циркуляция металла нарушается, что снижает эффективность очистки. Если угол меньше

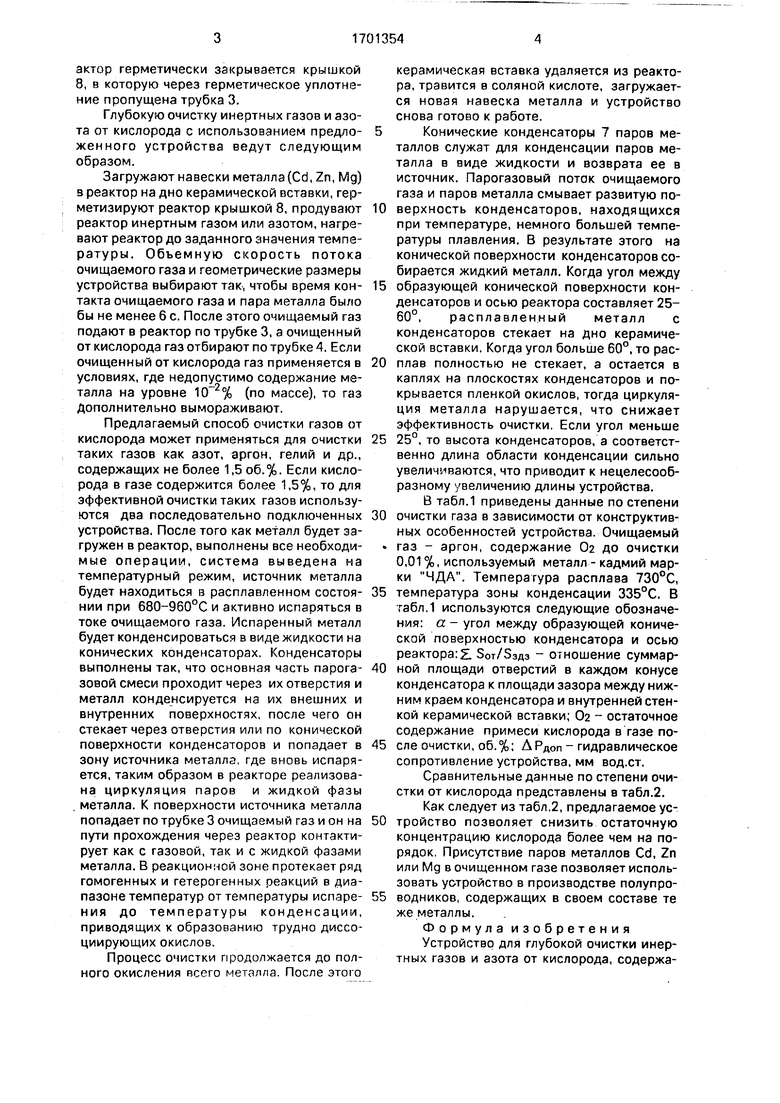

25°, то высота конденсаторов, а соответственно длина области конденсации сильно увеличиваются, что приводит к нецелесообразному увеличению длины устройства. В табл.1 приведены данные по степени

очистки газа в зависимости от конструктивных особенностей устройства. Очищаемый газ - аргон, содержание 02 до очистки 0,01 %, используемый металл - кадмий марки ЧДА. Температура расплава 730°С,

температура зоны конденсации 335°С. В габл.1 используются следующие обозначения: а - угол между образующей конической поверхностью конденсатора и осью реактора:2. 5от/5здз - отношение суммарной площади отверстий в каждом конусе конденсатора к площади зазора между нижним краем конденсатора и внутренней стенкой керамической вставки; 02 - остаточное содержание примеси кислорода в газе поеле очистки, об. %; ДРдоп - гидравлическое сопротивление устройства, мм вод.ст.

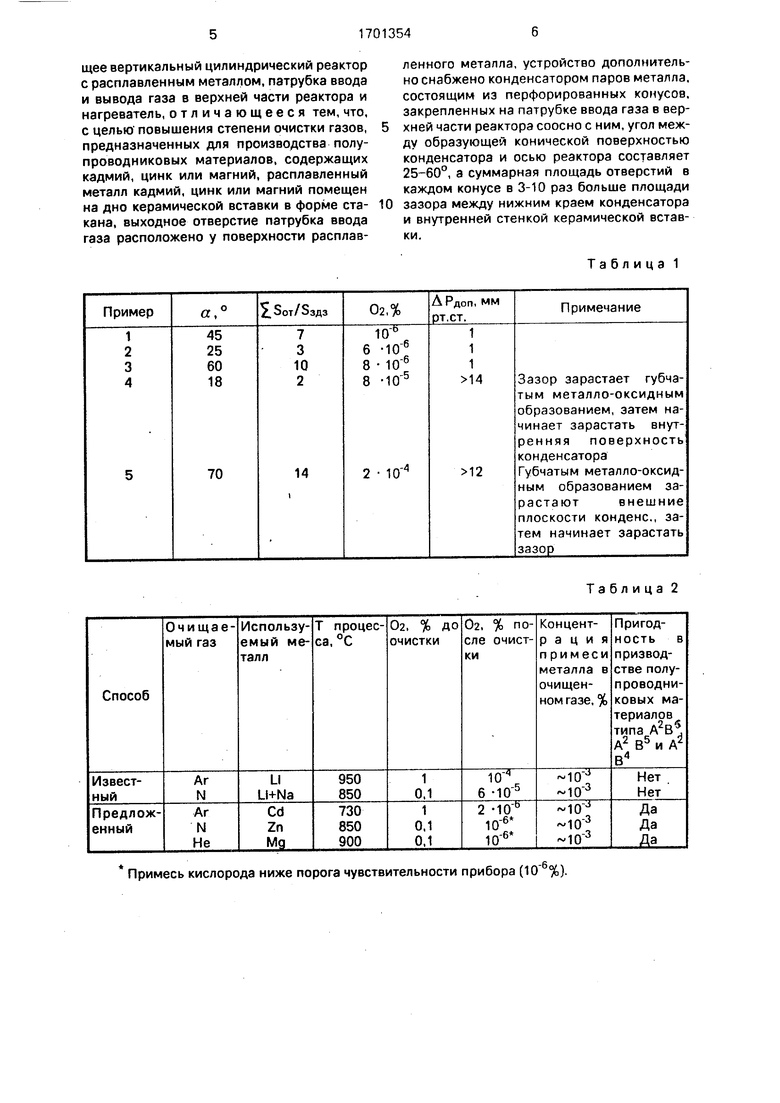

Сравнительные данные по степени очистки от кислорода представлены в табл.2. Как следует из табл.2, предлагаемое устройство позволяет снизить остаточную концентрацию кислорода более чем на порядок. Присутствие паров металлов Cd, Zn или Mg в очищенном газе позволяет использовать устройство в производстве полупроводников, содержащих в своем составе те же металлы.

Формула изобретения Устройство для глубокой очистки инертных газов и азота от кислорода, содержащее вертикальный цилиндрический реактор с расплавленным металлом, патрубка ввода и вывода газа в верхней части реактора и нагреватель, отличающееся тем, что, с целью повышения степени очистки газов, предназначенных для производства полупроводниковых материалов, содержащих кадмий, цинк или магний, расплавленный металл кадмий, цинк или магний помещен на дно керамической вставки в форме стакана, выходное отверстие патрубка ввода газа расположено у поверхности расплав

ленного металла, устройство дополнительно снабжено конденсатором паров металла, состоящим из перфорированных конусов, закрепленных на патрубке ввода газа в верхней части реактора соосно с ним, угол между образующей конической поверхностью конденсатора и осью реактора составляет 25-60°, а суммарная площадь отверстий в каждом конусе в 3-10 раз больше площади зазора между нижним краем конденсатора и внутренней стенкой керамической вставки.

Таблица 1

Изобретение относится к технике глубокой очистки инертных газов и № от Оз, при- меняемойвпроизводстве полупроводников, содержащих Cd, Zn или Mg, и позволяющей повысить степень очистки. Устройство содержит вертикальный цилиндрический реактор со вставкой из керамики в форме стакана, расплавленный Cd, Zn или Mg, на дне вставки, нагреватель, патрубки ввода и вывода газа в верхней части реактора и конденсатор паров метал- ла. Выходное отверстие патрубка ввода газа расположено у поверхности расплава. Конденсатор состоит из перфорированных конусов, закрепленных на патрубке ввода газа в верхней части реактора соосно с ним. Угол между образующей конической поверхностью и осью 25-60°. Суммарная площадь отверстий в каждом конусе в 3-10 раз больше площади зазора между нижним краем конденсатора и внутренней стенкой керамической вставки. 1 ил ,2 табл. СП

-б г

Примесь кислорода ниже порога чувствительности прибора (10 %).

Таблица 2

-б г

%

6

А

R

Ш)

| Устройство для очистки газа | 1978 |

|

SU860834A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1989-04-24—Подача