Фм.2

Изобретение относится к криогенной технике, а конкретнее к конструкциям для получения жидкого азота, например, для охлаждения высокотемпературных сверхпроводящих устройств.

Известна установка для ожижения азота, содержащая турбокомпрессор, линия нагнетания которого подключена через теплообменник-регенератор, теплообменник- конденсатор и дроссель к сборнику жидкости. Между теплообменником-регенератором и теп пообмен ни ком-конденсатором установлен детандер, выход которого через линии обратного потока теплообменников подключен к линии всасывания компрессора.

Недостатком такой установки является низкая термодинамическая эффективность. Наиболее близкой по технической сущности и достигаемому результату к предлагаемому является установка рефри- жераторно-ожижигельная, состоящая из компрессора, теплообменников, детандера, подключенного к линии прямого потока после первого теплообменника, конденсатора, двух последовательно соединенных через конденсатор детандеров и сборника жидкости, подключенного через дроссель к линии прямого потока.

Основными недостатками такой установки являются недостаточная доля получаемого сжиженного криоагента, недостаточная энергетическая эффективность установки, так как не используется работа, получаемая на детандерах, недостаточная надежность установки из-за наличия трех детандеров.

Цель изобретения - увеличение доли получаемого сжиженного криоагента. повышение энергетической эффективности и надежности установки.

Поставленная цель достигается тем, что в установке рефрижераторно-ожижитель- ной, состоящей из компрессора, теплообменников, верхнего детандера, подключенного к линии прямого потока после первого теплообменника, конденсатора, двух последовательно соединенных через конденсатор детандеров и сборника жидкости, подключенного через дроссель к линии прямого потока, согласно изобретению к конденсатору через дроссельный вентиль подключен отделитель жидкости, соединенный газовой линией с детандером, а жидкостная линия подведена к дросселю сборника жидкости.

Кроме того, тормозное устройство верхнего детандера выполнено в виде компрес- сорной ступени, включенной после OCHOBHOI о компрессора а для оптимизации

режима работы тормозная компрессорная ступень охвачена байпасной линией с регулирующим органом.

Кроме того, для расширения криогенга

в парожидкостной области применен волнэ- вой криогенератор.

В линию прямого потока между конденсатором и дросселем включен дополнительный дроссель и отделитель жидкости, что

дает возможность реализовать процесс промежуточного дросселирования и пары криогента промежуточного давления направить на расширение в детандер. Это приводит к увеличению доли получаемого

ожиженного криоагента.

В предлагаемой установке работа верхнего детандера используется за счет того, что тормозное устройство его выполнено в виде компрессорной ступени, включенной

после основного компрессора. Это позволяет осуществить дополнительное сжатие криоагента, что повышает энергетическую эффективность установки. При работе установки с различной нагрузкой оптимизация

режима работы верхнего детандера обесге- чивается с помощью регулирующего opiana на байпасной линии.

Парожидкостной детандер, предусмотренный в известной установке, не обладает

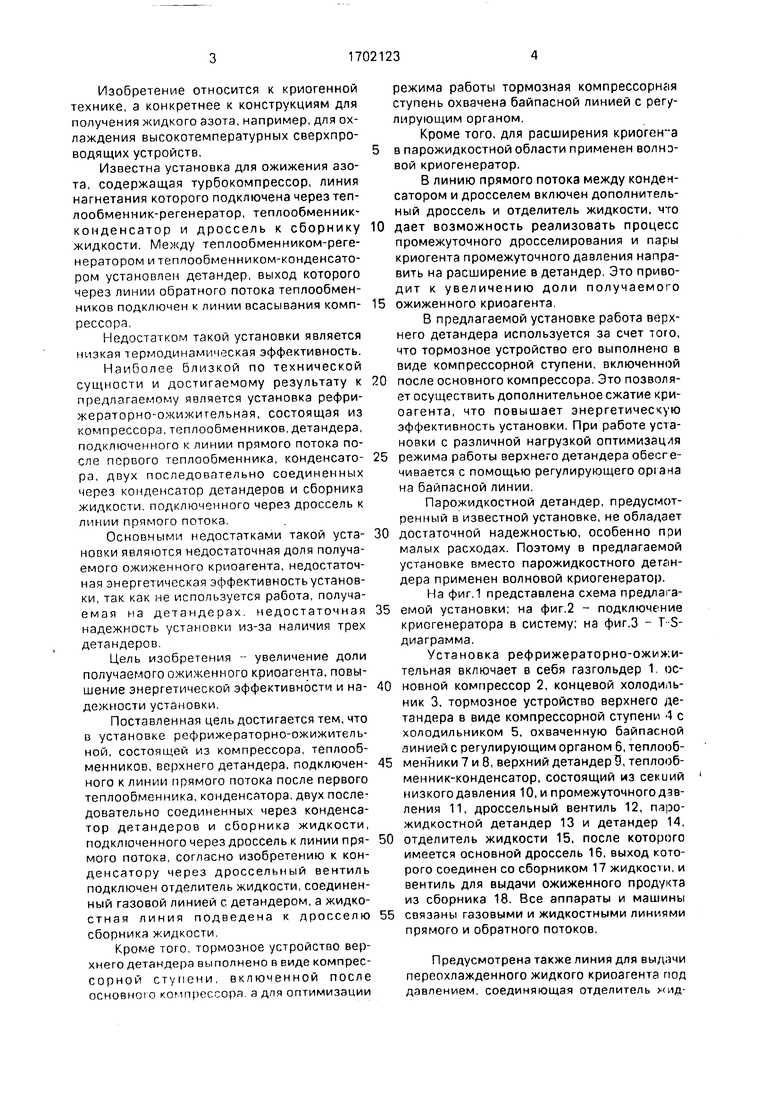

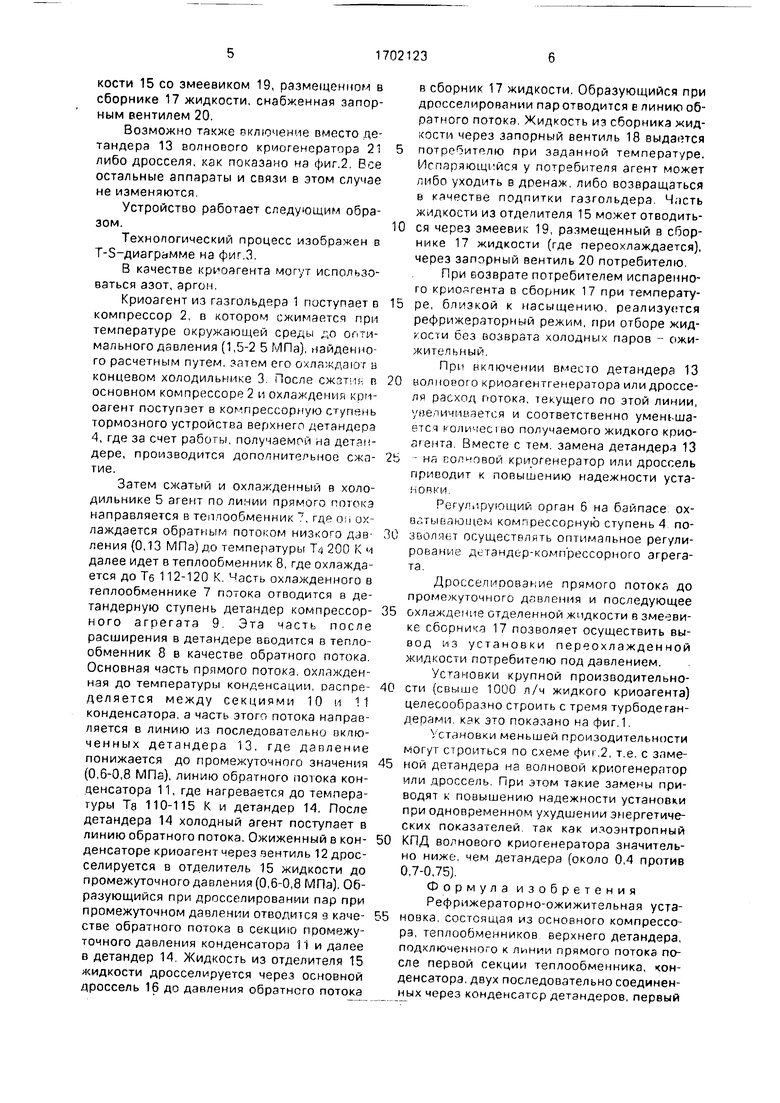

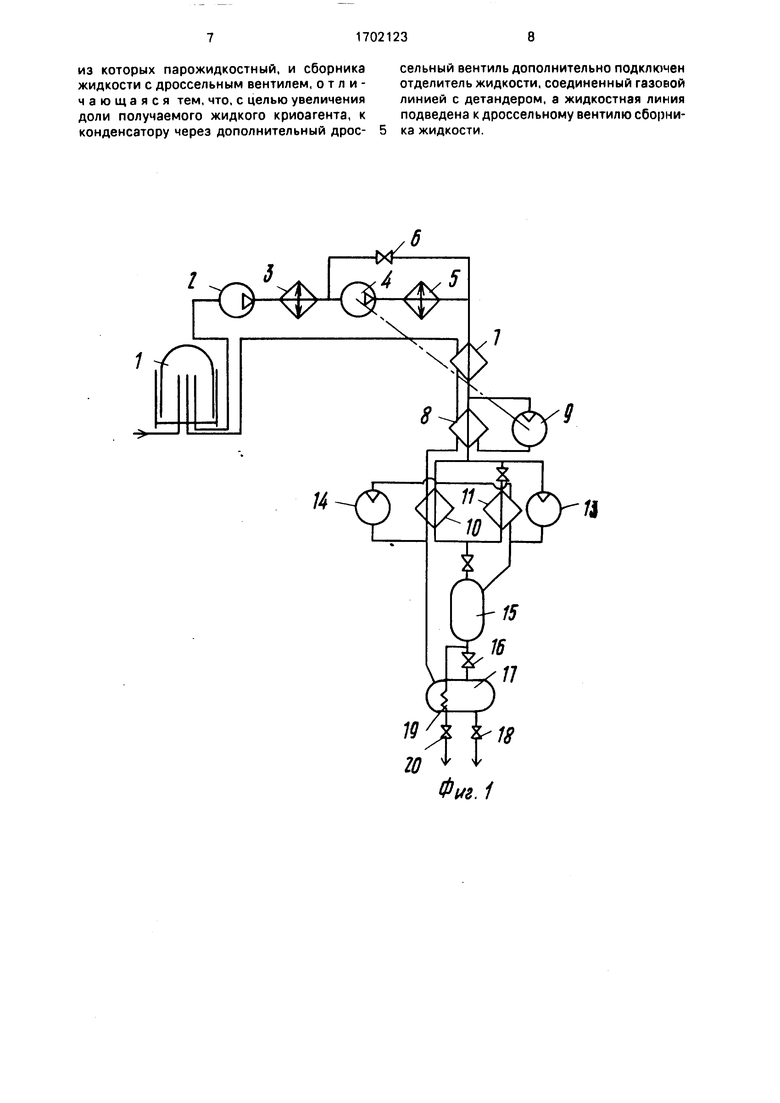

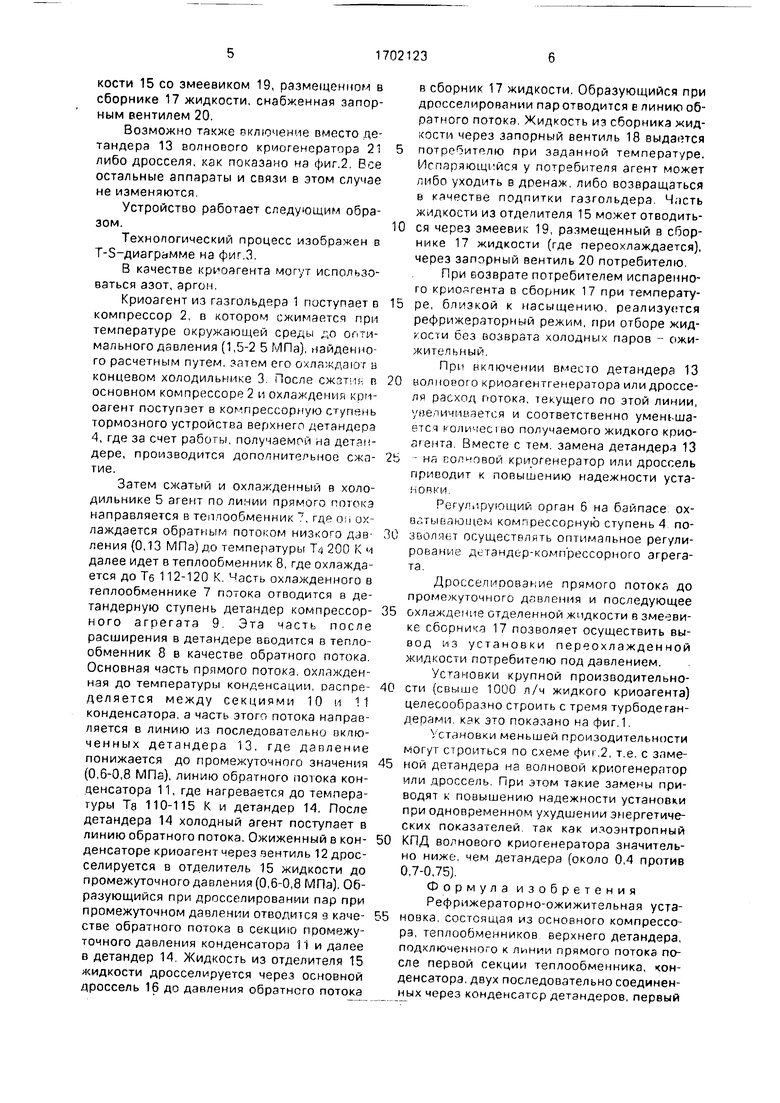

достаточной надежностью, особенно при малых расходах. Поэтому в предлагаемой установке вместо парожидкостного детандера применен волновой криогенератор. На фиг.1 представлена схема предлагаемой установки; на фиг.2 - подключение криогенератора в систему; на фиг.З - Т S- диаграмма.

Установка рефрижераторно-ожижи- тельная включает в себя газгольдер 1, основной компрессор 2, концевой холодильник 3, тормозное устройство верхнего детандера в виде компрессорной ступени А с холодильником 5, охваченную байпасной аинией с регулирующим органом 6, теплообменники7и 8, верхний детандер9, теплообменник-конденсатор, состоящий из секиий низкого давления 10, и промежуточного давления 11, дроссельный вентиль 12, парожидкостной детандер 13 и детандер 14,

отделитель жидкости 15, после которого имеется основной дроссель 16, выход которого соединен со сборником 17 жидкости, и вентиль для выдачи ожиженного продукта из сборника 18. Все аппараты и машины

5 связаны газовыми и жидкостными линиями прямого и обратного потоков.

Предусмотрена также линия для выдачи переохлажденного жидкого криоагента под давлением, соединяющая отделитель хидкости 15 со змеевиком 19, размещенном в сборнике 17 жидкости, снабженная запорным вентилем 20.

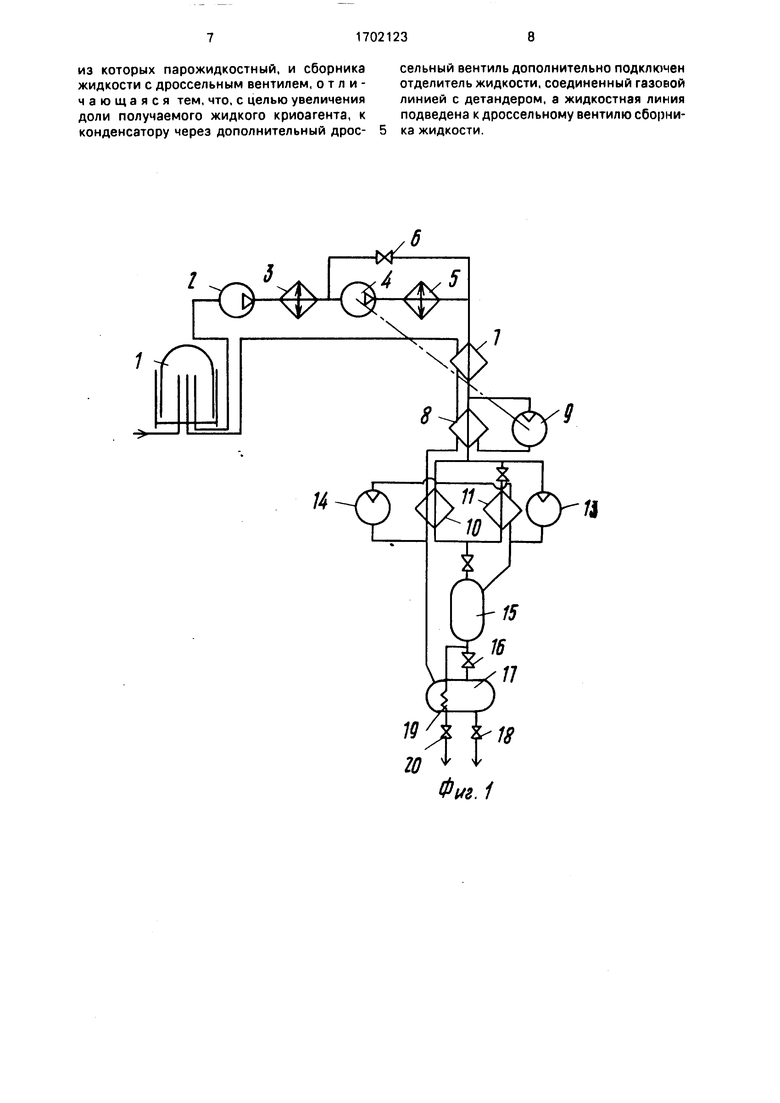

Возможно также включение вместо детандера 13 волнового криогенсратора 21 либо дросселя, как показано ча фиг.2. Все остальные аппараты и связи в этом случае не изменяются.

Устройство работает следующим образом.

Технологический процесс изображен в T-S-диагрьмме на фиг.З.

В качестве криоягента могут использоваться азот, аргон.

Криоагент из газгольдера 1 поступает в компрессор 2, в котором сжимается при температуре окружающей среды до оптимального давления (1,5-2 5 МПа), найденного расчетным путем, затем его охлаждают в концевом холодильнике 3. После сжзтпь п основном компрессоре 2 и охлаждения крн- оагент поступает в компрессорную ступень тормозного устройства верхнего детандера 4, где за счет работы, получаемой на детзн- дере, производится дополнительное сжатие.

Затем сжатый и охлажденный в холодильнике 5 агент по линии прямого потока направляется в теплообменник 7, где оч охлаждается обратным потоком низкого давления (0,13 МПа) до температуры Т4 200 К и далее идет в теплообменник 8, где охлаждается до Тб 112-120 К. Часть охлажденного в теплообменнике 7 потока отводится в де- тандерную ступень детандер компрессорного агрегата 9, Эта часть после расширения в детандере вводится в теплообменник 8 в качестве обратного потока. Основная часть прямого потока, охлажденная до температуры конденсации, распределяется между секциями 10 и 11 конденсатора, а часть этого потока направляется в линию из последовательно окпю- ченных детандера 13. где давление понижается до промежуточного значения (0,6-0,8 МПа), линию обратного потока конденсатора 11, где нагревается до температуры Та 110-115 К и детандер 14. После детандера 14 холодный агент поступает в линию обратного потока, Ожиженный в конденсаторе криоагент через вентиль 12 дросселируется в отделитель 15 жидкости до промежуточного давления (0,6-0,8 МПа). Образующийся при дросселировании пар при промежуточном давлении отводится з качестве обратного потока в секцию промежуточного давления конденсатора 11 и далее в детандер 14, Жидкость из отделителя 15 жидкости дросселируется через основной дроссель 16 до давления обратного потока

в сборник 17 жидкости. Образующийся при дросселировании пар отводится е линию обратного потока. Жидкость из сборника жидкости через запорный вентиль 18 выдается 5 потребителю при заданной температуре. Испаряющийся у потребителя агент может либо уходить в дренаж, либо возвращаться в качестве подпитки газгольдера, Ч.чсть жидкости из отделителя 15 может отводить- 0 ся через змеевик 19, размещенный в сборнике 17 жидкости (где переохлаждается), через запорный вентиль 20 потребителю.

При возврате потребителем испаренного криоягента в сборник 17 при температу- 5 ре, близкой к насыщению, реализуется рефрижераторный режим, при отборе жидкости без возврата холодных паров - ожи- жительный.

При нкпючении вместо детандера 13 0 волнового криоагентгенератора или дросселя расход потока, текущего по этой линии, увеличивается и соответственно уменьшается оличес1во получаемого жидкого крио- з ента. Вместе с тем. замена детандера 13 5 - на солковой криргенератор или дроссель приводит к повышению надежности установки

Регулирующий орган 6 на байпасе охватывающем компрессорную ступень 4 по- 0 зволяет осуществлять оптимальное регулирование дсгандер-комп рессорного агрегата.

Дроссепиоовэние прямого потоки до промежуточного давления и последующее 5 охлаждение отделенной жидкости в змеевике сборника 17 позволяет осуществить вывод из установки переохлажденной жидкости потребителю под давлением.

Установки крупной производительно- 0 сти (свыше 1000 л/ч жидкого криоагента) целесообразно строить с тремя турбодеган- деоамм кэк это показано на фиг.1.

становки меньшей произодительности могуг строиться по схеме фи) .2, т.е. с заме- 5 ной детандера на волновой криогенератор или дроссель. При этом такие замены приводят к повышению надежности установки при одновременном ухудшении энергетических показателей так как изоэнтропный 0 КПД волнового криогенератора значительно ниже, чем детандера (около 0,4 против 0,7-0,75).

Формула изобретения Рефрижераторно-ожижительная уста- 5 новка, состоящая из основного компрессора, теплообменников верхнего детандера, подключенного к линии прямого потока после первой секции теплообменника, конденсатора, двух последовательно соединенных через конденсатор детандеров, первый

из которых парожидкостный, и сборника жидкости с дроссельным вентилем, отличающаяся тем, что, с целью увеличения доли получаемого жидкого криоагента, к конденсатору через дополнительный дроссельный вентиль дополнительно подключен отделитель жидкости, соединенный газовой линией с детандером, а жидкостная линия подведена к дроссельному вентилю сборника жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жидкостей при криогенных температурах | 1990 |

|

SU1772548A1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2015 |

|

RU2612240C1 |

| Криогенная установка | 1990 |

|

SU1809260A1 |

| Гелиевая криогенная установка | 1976 |

|

SU702221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА | 1994 |

|

RU2084781C1 |

| Способ получения холода в криогенной установке | 1986 |

|

SU1444595A1 |

| Компрессионная холодильная машина | 1990 |

|

SU1776939A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В КРИОГЕННОЙ КОМПРЕССОРНО-ДЕТАНДЕРНОЙ УСТАНОВКЕ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2498176C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

Изобретение относится к криогенной технике и может быть использовано при изготовлении установок для получения жидкого азота. Целью изобретения является увеличение доли получаемого жидкого кри- агента. Установка предназначена для работы при давлении прямого потока ниже критического, а высокая доля получаемой жидкости получается за счет подключения к конденсатору 10, 11 через дроссель 12 отделителя 15 жидкости, который через конденсатор газовой линией соединен с турбодетандером 14. 3 ил.

г&Ф

Фю.1

fej

| Способ получения жидкого хладагента | 1986 |

|

SU1386819A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-12-30—Публикация

1989-10-02—Подача