Изобретение относится к области диагностики и регулирования процесса горения, в частности, предназначено для контроля наличия пламени и параметров процесса горения и может быть использовано в различных теплотехнических агрегатах топливос- жигающих установок.

Наиболее близким к изобретению является способ контроля параметров режима горения путем настройки горелочного устройства на режим вибрационного горения и регистрации акустических пульсаций в заданном диапазонечастот.

Однако эффективность такого способа низка ввиду отсутствия однозначной связи между режимными параметрами топочного

устройства и амплитудами регистрируемых колебаний давления. Поэтому такой способ может быть использован лишь для контроля наличия пламени.

Целью изобретения является повышение точности контроля параметров режима горения.

Поставленная цель достигается тем, что определяют спектр акустических пульсаций в камере сгорания, систему подачи и камеру сгорания настраивают на резонансное взаимодействие с частотой, совпадающей с основным тоном акустических колебаний камеры сгорания, горелку настраивают на режим вибрационного горения с частотой, равной основному тону акустических колебаний камеры сгорания, определяют спектр акустических пульсаций в камере сгорания, по которому определяют максимальный уровень пульсаций давления, частоту, соответствующую максимальному уровню пульсаций давления, и декремент затухания пульсаций давления, сравнивая эти параметры с эталонными, делают заключение об изменении параметров режима горения.

Кроме того, делают оценку параметра

°°

S / а)(Р)па)(Р)йР/(,

- 00

где Р - пульсации давления;

ш(Р) - функция плотности распределения пульсаций давления;

о2 - интенсивность пульсаций давления, сравнивают значение этого параметра с эталонным и по его отклонению делают вывод об изменении режимных параметров.

На фиг. 1 изображено теплотехническое устройство для реализации способа; на фиг.

2 - горелка, общий вид и разрез А-А; на фиг.

3 - схема измерений; на фиг. 4 - амплитудно-частотная характеристика камеры сгорания; на фиг. 5 - зависимость коэффициента демпфирования пульсаций давления горелкой; на фиг. 6-8- зависимости эффективных уровней давления от коэффициента избытка окислителя ($ для различных скоростей ис- течения горючей смеси; на фиг. 9 - функции плотности распределения пульсаций давления в камере сгорания для различных значений а, на фиг. 10 - зависимость параметра SOT a

Устройство содержит камеру 1 сгорания, горелку 2, электрическую свечу 3, датчик 4 пульсаций давления, охлаждаемый штуцер 5, кварцевые окна 6 для визуализации процесса. Горелка 2 состоит из корпуса 7, трубопровода 8, по которому поступает горючая смесь в горелку, втулки 9, вставки 10, крышки 11 турбулизатора 12 и смесительных сеток 13.

Система измерений (фиг. 3) включает датчик 14 давления, анализатор 15 спектра, вычислительное устройство 16.

Способ осуществляют следующим образом.

С помощью датчика осуществляют измерение пульсаций давления. Комопненты топлива поступают в горелку 2 через трубопровод 8. Посредством смесительных сеток 13 компоненты перемешиваются, и через втулку 9 и турбулизатор 12 горючая смесь истекает в объем топочного устройства. Посредством свечи 3 осуществляют поджог горючей смеси. С помощью датчика 4 измеряют пульсации давления. Чтобы чувствительный элемент датчика 4 не вышел из строя ввиду высокой температуры продуктов сгорания, его охлаждают жидким охладителем, пропускаемым под давлением

через штуцер 5.

Горелку 2 настраивают на резонансное взаимодействие с камерой 1 сгорания топочного устройства с частотой, совпадающей с основным тоном камеры сгорания. В ре0 зультате возникает вибрационное горение с частотой пульсаций давления, совпадающей с частотой основного тона камеры 1 сгорания. С помощью датчика 14 давления (фиг. 3) осуществляют измерение пульсаций

5 давления, с помощью анализатора 15 спектра определяют спектр акустических пульсаций, затем с помощью вычислительного устройства 16 осуществляют обработку спектра, в результате которой определяют

0 максимальный уровень пульсаций давления, частоту, соответствующую максимальному уровню пульсаций давления, и декремент затухания колебаний давления. Сравнивая эти параметры с эталонными

5 (т.е. полученными при точно измеренных режимных параметрах), делают заключение об изменении параметров режима горения.

Настройка системы подачи на резонансное взаимодействие с акустическими коле0 баниями в камере сгорания на частоте основного тона акустических колебаний в камере сгорания и настройка горелочного устройства на режим вибрационного горения с частотой, равной частоте основного

5 тона акустических колебаний в камере сгорания, позволяют получить высокую добротность такой резонансной системы. Даже незначительное изменение любого из режимных параметров (расхода топлива, ко0 эффициента избытка окислителя, скорости истечения и т.п.) в такой системе приводит к заметному изменению амплитуды, частоты и декремента затухания колебаний. Поэтому регистрация этих параметров в такой

5 системе позволяет эффективно оценивать изменение режимных параметров.

Кроме того, делая оценку параметра

00

S / w(P)lnw(P)dP/o2,

где Р - пульсации давления;

ш (Р) - функция плотности распределения пульсаций давления;

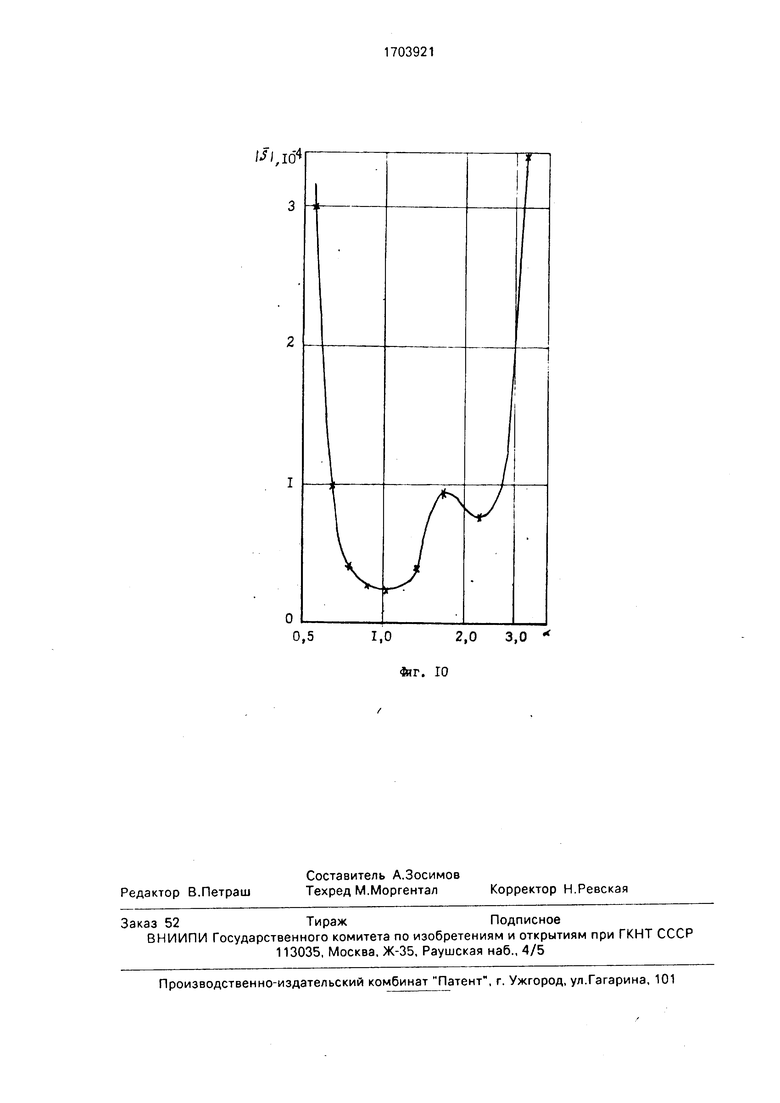

(г - интенсивность пульсаций давления, 5 можно судить о степени упорядоченности пульсаций давления. При рассогласовании в системе система подачи-горелка-камера сгорания в результате изменения режимных параметров неизбежно изменение степени упорядоченности регистрируемых пульсаций давления. Оценка параметра 5 позволяет количественно исследователь это изменение. Параметр S является отношением ин00

формационной энтропии S / о(Р) In ш(Р)dP,

- 00

к интенсивности пульсаций давления. Информационная энтропия позволяет судить о степени упорядоченности возмущений, однако в зависимости от интенсивности воз- мущений упорядоченная фаза движения может быть распределена на большем или меньшем уровне пульсаций, поэтому необходимо использовать их отношение.

Пример. Способ осуществляют в топочном устройстве, изображенном на фиг. 1. и горелке, изображенной на фиг. 2.

Путем подбора линейных размеров внутренней полости горелочного устройства (в динамическом отношении горелка яв- ляется резонатором Гельмгольца) была произведена настройка системы подачи на частоту основного тона камеры сгорания. В рассматриваемом случае камера сгорания топочного устройства является четверть волновым акустическим резонатором. На фиг. 4 показана амплитудно-частотная характеристика (АЧХ) камеры сгорания; на фиг. 5 - коэффициент демпфирования колебаний давления горелкой. Как видно из этих зависимостей, вблизи частоты 500-540 Гц наблюдается резонансное взаимодействие системы подачи и камеры сгорания.

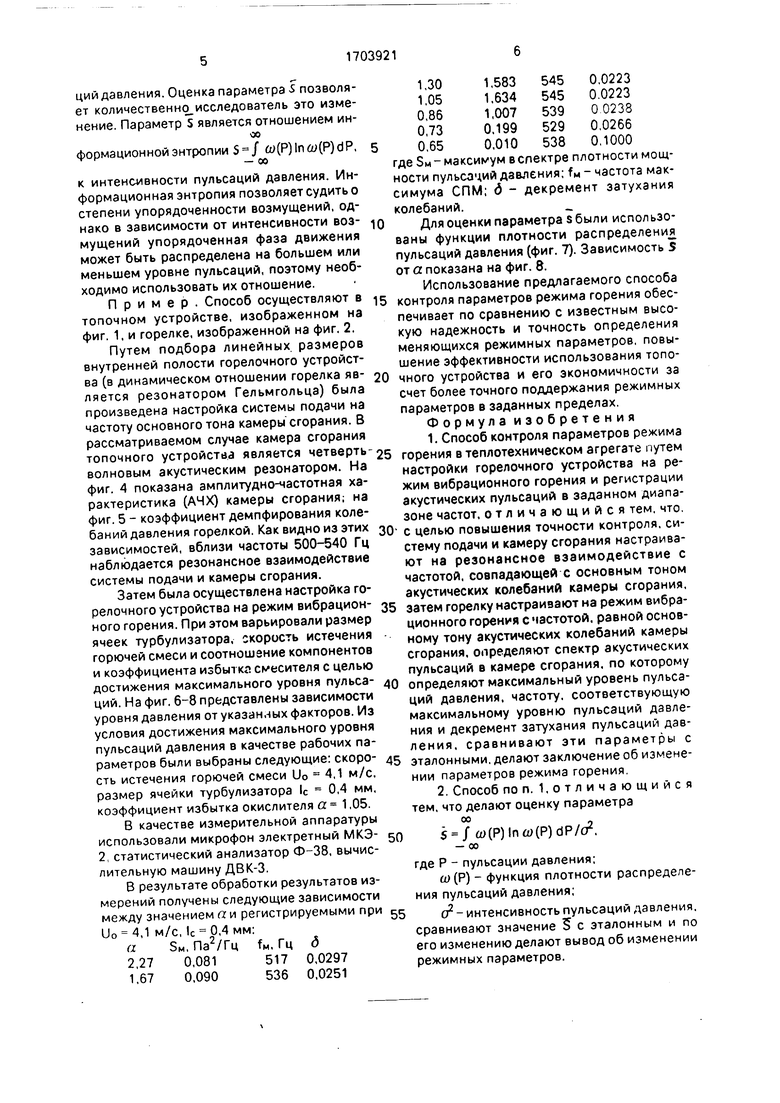

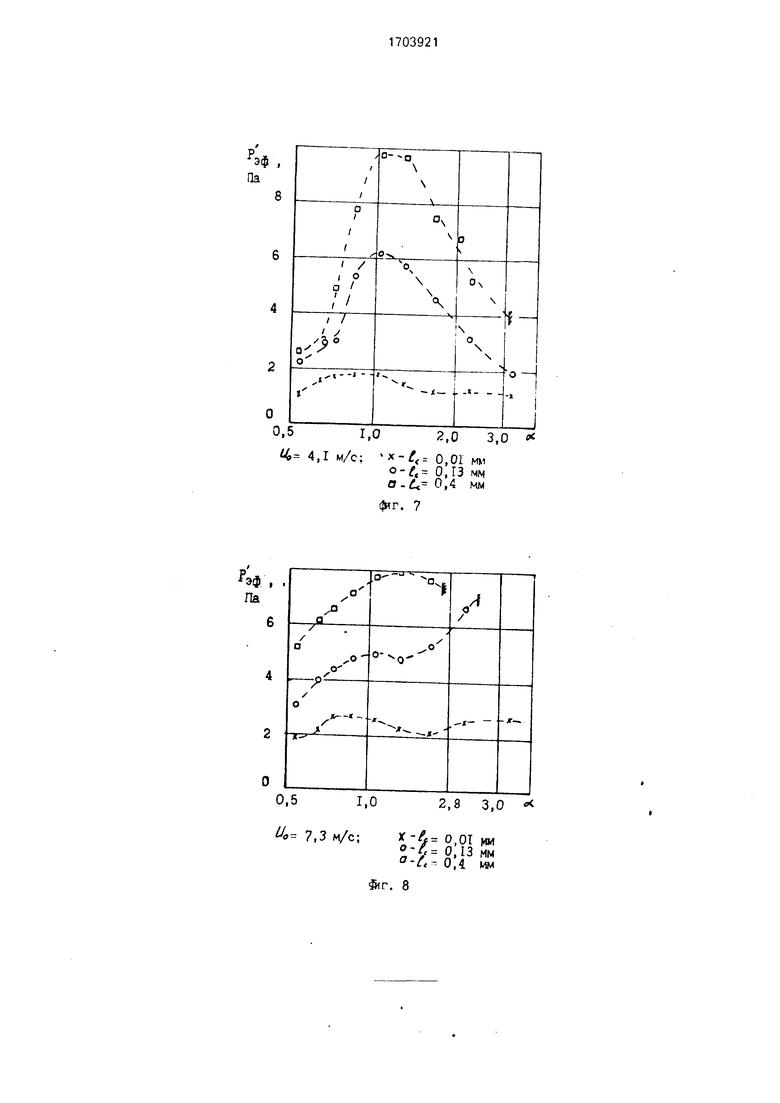

Затем была осуществлена настройка горелочного устройства на режим вибрацион- ного горения. При этом варьировали размер ячеек турбулизатора, скорость истечения горючей смеси и соотношение компонентов и коэффициента избытка смесителя с целью достижения максимального уровня пульса- ций. На фиг, 6-8 представлены зависимости уровня давления от указанных факторов. Из условия достижения максимального уровня пульсаций давления в качестве рабочих параметров были выбраны следующие: скоро- сть истечения горючей смеси U0 4,1 м/с, размер ячейки турбулизатора Ic 0,4 мм, коэффициент избытка окислителя а 1,05.

В качестве измерительной аппаратуры использовали микрофон электретный МКЭ- 2, статистический анализатор Ф-38, вычислительную машину ДВК-3.

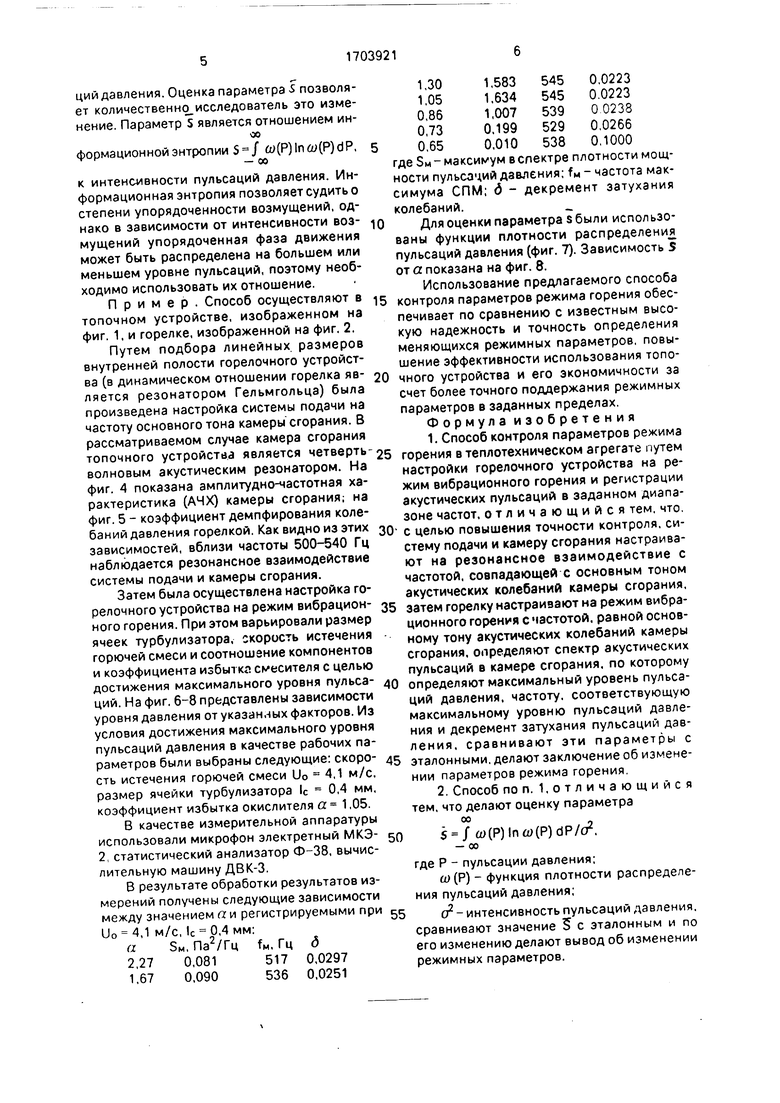

В результате обработки результатов измерений получены следующие зависимости между значением а и регистрируемыми при U0 4,1 м/с, 1С 0,4 мм:

а 5м, Па2/Гц fM, Гц д

2,27 0,081517 0,0297

1,67 0,090536 0,0251

где 5м - максимум в спектре плотности мощности пульсаций давления; fM - частота максимума СПМ; д - декремент затухания колебаний.

Для оценки параметра s были использованы функции плотности распределения пульсаций давления (фиг. 7). Зависимость S от а показана на фиг. 8.

Использование предлагаемого способа контроля параметров режима горения обеспечивает по сравнению с известным высокую надежность и точность определения меняющихся режимных параметров, повышение эффективности использования топочного устройства и его экономичности за счет более точного поддержания режимных параметров в заданных пределах.

Формула изобретения

1. Способ контроля параметров режима горения в теплотехническом агрегате путем настройки горелочного устройства на режим вибрационного горения и регистрации акустических пульсаций в заданном диапазоне частот, отличающийся тем, что. с целью повышения точности контроля, систему подачи и камеру сгорания настраивают на резонансное взаимодействие с частотой, совпадающей с основным тоном акустических колебаний камеры сгорания, затем горелку настраивают на режим вибрационного горения с частотой, равной основному тону акустических колебаний камеры сгорания, определяют спектр акустических пульсаций в камере сгорания, по которому определяют максимальный уровень пульсаций давления, частоту, соответствующую максимальному уровню пульсаций давления и декремент затухания пульсаций давления, сравнивают эти параметры с эталонными, делают заключение об изменении параметров режима горения.

2. Способ по п. 1,отличающийся тем, что делают оценку параметра

00

$ / а)(Р)па}(Р)4Р/(.

- 00

где Р - пульсации давления;

w(P) - функция плотности распределения пульсаций давления;

сг - интенсивность пульсаций давления, сравнивают значение 5 с эталонным и по его изменению делают вывод об изменении режимных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2002 |

|

RU2228490C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА С РЕГУЛИРУЕМЫМ МАСШТАБОМ ТУРБУЛЕНТНОСТИ ПОТОКА ГАЗОВОЗДУШНОЙ СМЕСИ, ПОСТУПАЮЩЕЙ В КАМЕРУ ГОРЕНИЯ | 1996 |

|

RU2093751C1 |

| Способ контроля параметров режима горения углеводородных топлив | 1989 |

|

SU1643876A1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА С РЕГУЛИРОВАНИЕМ МАСШТАБА ТУРБУЛЕНТНОСТИ ПОТОКА ГАЗОВОЗДУШНОЙ СМЕСИ, ПОСТУПАЮЩЕЙ В КАМЕРУ ГОРЕНИЯ | 1996 |

|

RU2093752C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦ УСТОЙЧИВОСТИ К ПОПЕРЕЧНЫМ ВЫСОКОЧАСТОТНЫМ КОЛЕБАНИЯМ ДАВЛЕНИЯ В МОДЕЛЬНОЙ КАМЕРЕ СГОРАНИЯ ЖРД С НАТУРНОЙ ДВУХКОМПОНЕНТНОЙ ФОРСУНКОЙ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2463470C1 |

| СПОСОБ ОГНЕВОГО МОДЕЛИРОВАНИЯ ВЫСОКОЧАСТОТНОЙ НЕУСТОЙЧИВОСТИ ГОРЕНИЯ В КАМЕРЕ СГОРАНИЯ | 2002 |

|

RU2229618C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В ПУЛЬСИРУЮЩЕМ ПОТОКЕ | 2013 |

|

RU2539414C2 |

| Аппарат пульсирующего горения с повышенным КПД и с пониженным уровнем шума | 2020 |

|

RU2795564C1 |

| Устройство пульсирующего горения с повышенным КПД и с пониженным уровнем шума | 2018 |

|

RU2766502C1 |

Цель изобретения состоит в повышении эффективности контроля параметров режима горения. Поставленная цель достигается настройкой системы подачи и камеры сгорания на резонансное взаимодействие, а горелки на вибрационное горение на частоте основного тона камеры сгорания. Затем определяют спектр акустических пульсаций в камере сгорания, по которому определяют максимальный уровень пульсаций давления, частоту, соответствующую максимальному уровню пульсации давления, и декремент затухания пульсаций давления. Сравнивая эти параметры с эталонными, делают заключение об изменении параметров режима горения. Кроме того, делают оценку 00 параметра s - J w(P) In y(P) dp/o2, где Р - 00 пульсации давления; со (Р) - функция плотности распределения пульсаций давления; (г - интенсивность пульсаций давления, значение которого также сравнивают с эталонным и делают заключение об изменении режимных параметров. 1 э.п. ф-лы, 10 ил.

Риг.З

0,25

эф Па

0,5

1,0

Ц, 2,6 м/с; Х- fc 0,01 мм О- Ј 0,13 т

а- ( - о,4 мм «кг. 6

1200 #

2,0 3,0

т ;о -7-е WW по У-о

ии ю о v- :о/ Ј /7 х о е в гo i 9 o

i -JMf

ww jr o ° NN 7-о

ии .ТО О V-X to/w I fr 7

х о Ј о г

4J

o i

s o

8

БО

Фе

l26COil

CM

ст со о г

| Хакен Г | |||

| Синергетика | |||

| - М.: Мир, 1980, с | |||

| Упругая металлическая шина для велосипедных колес | 1921 |

|

SU235A1 |

| Способ контроля наличия пламени | 1983 |

|

SU1112185A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| г | |||

Авторы

Даты

1992-01-07—Публикация

1989-02-14—Подача