Суммарная длительность приложения прессующей нагрузки находится о пределах 1,5 с t 25 мин, а величина давления нагрузки - 0, К 5 МПа.

Способ осу.честЕЛпют следупщиь образом.

Жидкой бетонной смесью заполняют Форму. Вследствие большой подвижности смесь растекается в форме и легко заполняет ее, обладая всегда одинаковой плотностью. Смесь разравнивается вровень с бортами путем срезания ее избытка. На форму устанавливают замыкающий элемент, подаю ее под пресс и начинают обработку смеси давлением, передаваемым через замыкающий элемент. Возможна непосредственная передама давления на смесь пуансоном, установленным на прессе, без применения замыкаюе его элемента. Поддон формы и замыкающий элемент (пуансон) имеют прорези /шя пропуска выдавливаемюй волы. В процессе обработки давлением в пульсирующем режиме происходит удаление части воды затворения до уровня, практикуемого при использовании умеренно жестких смесей. В результате уплотнения смеси ликвидируются пустоты от вышедшей волы, вследствие чего объем смеси уменьшается на величину, слегка превыаиклцую объем удаленной воды.

. В период обработки смесь находит .ся под давлением от 0,1 ро 5 МПэ (вы- - бор которого в основном зависит от толщины изделия, а также от состава смеси) в течение 0,,99 времени цикла.

Количество циклов наложения и съема давления зависит от величины и длительности наложения и съема давления, а такие от пида и подвижности смеси и составляет, например, для тяжелого бетона по опытным данным 25-35 при давлении 0,1 МПа (при толщине изделия 20 см). Обработку давлением прекращают после достижения предельной плотности бетона, определяемой заданным Кцпд Плотность оценивает п период уплотнения величиной осадки уложенного бетона, ссгтаплякацей- обычно-около 8% первоначальной толщины слоя бетона, а также уменьшением упругих деформаций, приобретающих минимальный и стабильный характер (0,5-1,0% от толщины изделил) к концу обработки .

Дительность импульса, как указывалось, определяется работой гидравлической системы прессующей установки, а также необходимой длительностью периода выдерживания

уплотненной смеси под давлением, в ходе которого происходит фильтрация воды из смеси.

В качестве примера осуществления предлагаемого способа приводят данные

5 опытов, выполненных на смесях состава 1:2., 699:2,80 с В/Ц 0,72 и расходом портландцемента Воскресенского завода марки 00-305 кг/м бетона. Смесь помещали в форму без

0 вибрации, разравнивали вровень с верхом бортов, укладывали на верх смеси замыкающий элемент и подвергали прессующему давлению 0,1 МПа. Плотность бетона изделия размером

5 0,1б и составляла 2335 кг/м3.

Пример 1. Смесь состава 1:2,699:2,807 с В/Ц 0,72 и расходом портландцемента Воскресенского завода марки 00-305 кг/м бетона с

о заполнителем фракций до 5 и до 20 мм помещали в форму, разравнивали вровень с верхом бортов, накладывали замыкающий элемент и подвергали прессующему давлению 0,1 МПа, приклады5 ваемому в циклическом режиме. Время одного цикла 30 с.

Во время каждого цикла давление прикладывали в течение 25,2 с. Затем его снимали и в течение ,8 с смесь

0 находилась без давления. При толщине изделия 15 см общее время приложения давления (после все циклов нагрузки) определялось из отношения t 0,375 равнялась 8М с

5 (т.е. 1 мин). После окончания прес- сбвания плотность бетона образцов см составила 2337 кг/м3. Прочность 27,05 КПа.

0 Пример 2. Ту же смесь подвергали циклической обработке пзв- лением 0,1 МПа. В течение одного цикла, равного 30 с, давление прикладывали на протяжении 29,7 с. В тече- 5 ние 0,3 с в пределах каждого цикла изделие находилось без давления.

Плотность изделия кг/м . Прочность 28,0 МПа.

Пример 3. .Мелкозернистую смесь состава с заполнителем крупностью фракции до 5 мм подвергали давления 1МПа в течение двух циклов обработки. Во время каждого цикла, равного 2 с, давление прикладывали в течение 1,75 с. При толщине изделия 5 см общее время приложения нагрузки определялось из соотношения t 0,75 H/G и равнялось 3,75с.

После окончания прессования ппотнссть образца см составляла 2015 кг/см5, прочность.15,7 МПа.

Ллл жидких смесей прилагаемая укороченная длительность периода приложения нагрузки (0,2-0,8 от времени цикла) недостаточна для снижения водосодержания уплотняемой смеси. Оно и не предусмотрено п изобретении вследствие использования жестких составов.

10

Экономический эффект предлагаемого изобретения связан с ликвидацией вибрационных воздействий па оборудование и персонал, с увеличением плотности бетона и его прочности за счет

| Пример Ч. Смесь того we сое- 15 большего удаления воды и уненьше|тава, что а примере 1, подвергали

нием пористого материала, что приводит к уменьшению расхода цемента. Так, повышение прочности на 5% означает возможность снижения расхода цемента на , что соответствует экономии, примерно, 100 кг цемента на м бетона, т.е. удешевлению продукции в размере 2,5 руб/м . При сохранении прежнего расхода цемента эффект может быть связан с сокращением длительности твердения изделий в формах, примерно, на (0-50%, что отразится на снижении амортизационных отчислений в виде 1,5-2,0 руб/м3 изделий.

циклическому давлению 2,5 НПа на пртяжении нескольких циклоп. Длительность цикла 15 с, длительность приложения давления 13,5 с. Толщина из делия 15 см. Общее время приложения нагрузки определялось из формулы t 0,375 HV(j и равнялось 33,75 с. После окончания прессования плотность образцов см составля- ла 2351 кг/м, прочность 31,2 НПа.

Пример 5- Условия испытания те же, что и в примере 2, давление равнялось 5 . При подсчете суммарной длительности приложения нагрузки она оказалась равной 17 с, т.е. при таком большом давлении число циклов приложения давления равнялось единице. Плотность бетона составляла кг/м , а прочность 28,9 КПл.

Пример 6. Условия испытаний брали те we, что в примере 3, . при давлении 5 КПа. Как показывает формула при толщине 5 см и таком давлении достаточно однократное пресование. Плотность составляла 2010 кг/м3, а прочность 15,&5 МП а.

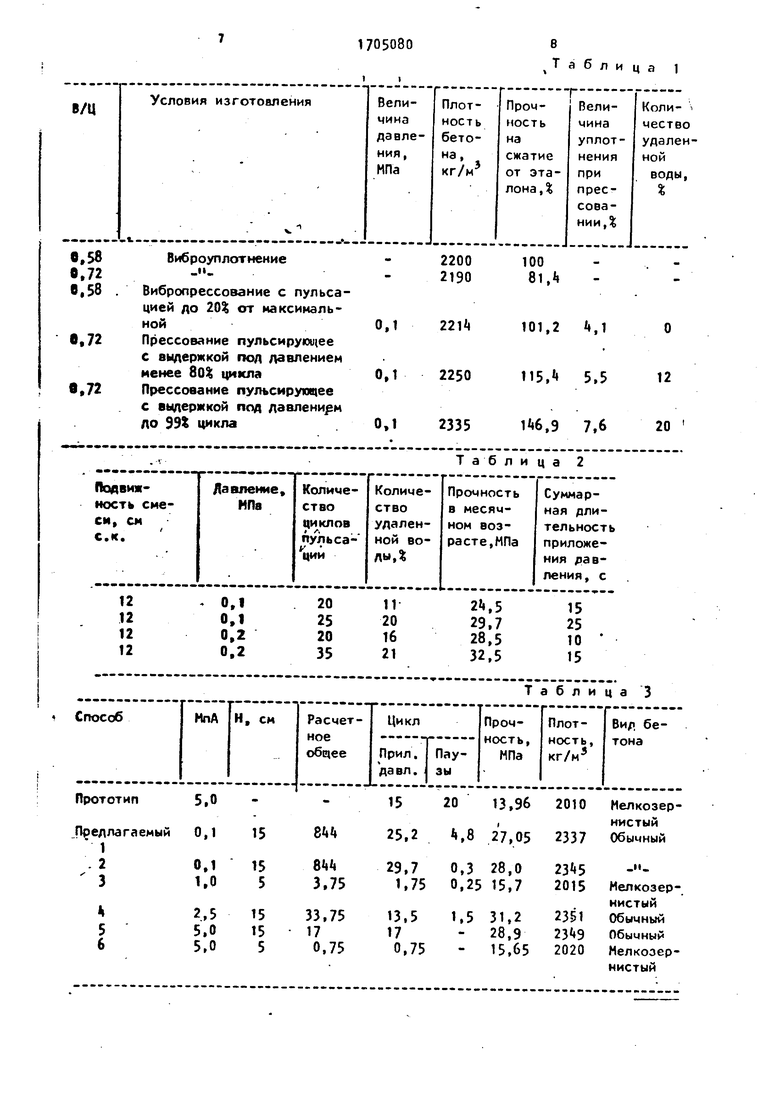

Данные испытаний приведены в табл.3.

В табл.1 приведены сопоставительные данные плотности и прочност бетона, уплотненного вибрацией, вибрированием с пульсацией давления предложенным способом - давлением в пульсирующем режиме с различной задержкой под давлением.

В тебя.2 приведены данные влияния величины и суммарной длительности давления и числа циклов пульсации нагрузки на уплотнение бетона. Состав смеси 1:2,2:3,18 на цементе марки АПО Воскресенского завода. Толщина изделий см.

,

050806

Ллл жидких смесей прилагаемая укороченная длительность периода приложения нагрузки (0,2-0,8 от времени цикла) недостаточна для снижения водосодержания уплотняемой смеси. Оно и не предусмотрено п изобретении вследствие использования жестких составов.

10

нием пористого материала, что приводит к уменьшению расхода цемента. Так, повышение прочности на 5% означает возможность снижения расхода цемента на , что соответствует экономии, примерно, 100 кг цемента на м бетона, т.е. удешевлению продукции в размере 2,5 руб/м . При сохранении прежнего расхода цемента эффект может быть связан с сокращением длительности твердения изделий формах, примерно, на (0-50%, что отразится на снижении амортизационны отчислений в виде 1,5-2,0 руб/м3 изделий.

Формула изобретения

1. Способ формования изделий из бетонных смесей, включающий укладку смеси в форму, разравннвание смеси и циклииеское приложение прессукмей нагрузки, отличающийся тем, что, с целью повышения плотности подвижных и литых смесей за счет увеличения отжимаемой воды зат- ворения, прессующую нагрузку при- кладывзют в течение 0,,99 времени полного цикла, при этом время приложения прессующей нагрузкн составляет для бетонной смеси с крупным заполнителем t -- К к. Н1/, а- с мелким заполнителем t , где t - суммарная длительность приложения нагрузки, с; Н - толщина

изделия, см; (Г- давление, МПа; К 0,375 эмпирический коэффициент, ИПа/см2,1 Км 0,75 - эмпирический коэффициент, МПа/см .

2. Способ по п.1, отличао- Щ и и с fi тем, что суммарная длительность прилсчония прессусщей нагрузки находится в г.редег.ах 1,5 с tЈ 25 мин, а величина давления нагрузки - 0,1 - 5 МПа .

Т а б л и

ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА ДЛЯ ЗАЩИТЫ ОТ РАДИАЦИОННОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2379246C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2416582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2311298C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОБРАЗЦОВ И ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЗЕРЕН ЗАПОЛНИТЕЛЯ В БЕТОНЕ | 1993 |

|

RU2061213C1 |

| КОМБИНИРОВАННАЯ ПРОСЛОЙКА И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 2000 |

|

RU2186176C2 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННЫХ СМЕСЕЙ | 2009 |

|

RU2388729C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2107048C1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-26—Подача