Изобретение относится к области строительного производства, а именно к способам активации компонентов бетонной смеси, и может быть использовано во всех отраслях народного хозяйства для приготовления бетонных смесей.

При производстве бетонов путем затворения гидравлического цемента в бетонной смеси применяется вода. Ее теоретическое соотношение, необходимое для твердения цементного камня, равно 20-25% от массы цемента, т.е. соответствует водоцементному отношению В/Ц=0,2…0,25. На практике же такая смесь получается сухой и трудноукладываемой. Поэтому для повышения удобоукладываемости бетонной смеси расход затворяющей воды вынужденно увеличивается в 2-3 раза. Однако с увеличением количества затворяющей воды при одном и том же количестве цемента в бетоне за счет избыточной воды возникает капиллярная пористость, что снижает качество получаемого бетона. Так, при В/Ц=0,4 за счет избыточной воды, не вступающей в химическую реакцию с клинкерными минералами, в цементном камне образуется 20% пор, а при В/Ц=0,8 - до 60% пор. По этой причине реальные бетоны не соответствуют физико-химическим параметрам, предъявляемым ГОСТом (1-4).

Одним из приемов снижения количества воды в бетонной смеси является использование в бетонных смесях крупных зерен заполнителя (например, битого кирпича и пр.) (5). При этом снижается удельная поверхность заполнителя, происходит увеличение толщины прослойки цементного теста между зернами заполнителя, что и приводит к уменьшению количества воды, необходимого для смачивания заполнителя, и в конечном счете общего количества затворяющей воды. Водоцементное отношение в этом случае отвечает ГОСТу, однако бетоны с крупным заполнителем плохо уплотняются, обладают низкой морозостойкостью и прочностью, что делает применение известного способа для снижения количества затворяющей воды неприемлемым при изготовлении многих марок бетонов, что ограничивает область применения известного способа.

Известен электрофизический способ активации воды затворения бетонных смесей путем предварительного воздействия на нее высоковольтными электрическими разрядами (ВЭР), возникающими в межэлектродных промежутках электродной системы, с последующим введением химических добавок (6). Недостатком способа является то, что при воздействии ВЭР на воду в одном объеме она слабо перемешивается. В результате этого вода затворения неравномерно активируется ВЭР, при этом снижается качество активации воды и увеличивается время растворения химических добавок, используемых для приготовления бетонной смеси. Процесс сложен и длителен, область применения способа ограничена. Необходимо использовать химические реагенты.

Наиболее близким к предлагаемому является способ активации воды затворения бетонных смесей путем нагнетания двуокиси углерода в воду затворения под повышенным давлением с растворением углекислого газа в воде до полного насыщения (7). Однако известный способ производит недостаточно качественную обработку воды, что влияет на качество получаемой бетонной смеси.

Новая техническая задача - повышение качества бетонной смеси путем улучшения физико-химических характеристик бетонов, за счет снижения количества избыточной воды, удешевление способа и расширение его области применения.

Для решения поставленной задачи в способе активации воды затворения бетонных смесей путем пропускания через нее углекислого газа при избыточном давлении до растворения углекислого газа в воде указанное воздействие осуществляют при температуре от 0°С до 50°С и избыточном давлении от 0,15 до 6 МПа в течение 1-30 минут до степени растворения углекислого газа 5-45 мл на 1 литр воды.

Способ осуществляют следующим образом.

Способ основан на растворении в воде углекислого газа. При этом в качестве исходных составляющих используют водопроводную или техническую воду и углекислый газ как из стандартных баллонов, так и из иных источников. Процесс растворения в воде углекислого газа проводят в течение 1-30 минут при температуре воды от 0°С до 50°С и избыточном давлении CO2 от 0,15 до 6 МПа до степени растворения углекислого газа 5-45 мл на 1 литр воды, без дополнительных стабилизаторов рН среды до образования в растворе угольной кислоты Н2СО3, после чего производят снижение давления до атмосферного и приступают к приготовлению бетонной смеси.

В сосуд высокого давления (сосуд-реактор), снабженный механическим активатором (мешалкой), заливают техническую воду с температурой 0-50°С, подают из баллона или иного источника углекислый газ, поднимают давление СО2 в сосуде-реакторе до 0,15-6 МПа и начинают перемешивать до стабилизации уровня давления СО2 в сосуде-реакторе. На всем протяжении процесса в сосуде-реакторе поддерживают заданный уровень избыточного давления СO2, время, необходимое для растворения требуемого количества СО2 в воде, зависит от химического состава технической воды и входных параметров углекислого газа и составляет от 1 до 30 минут до степени растворения углекислого газа 5-45 мл на 1 литр воды, после чего подачу СO2 прекращают, а полученный в результате реакции водный раствор угольной кислоты Н2СО3 под напором избыточного давления газовой подушки, образующейся над раствором в сосуде-реакторе, сливают по трубопроводу в смеситель с сухими компонентами бетонной смеси, где и происходит их затворение обработанной предлагаемым способом водой. В условиях крупнотоннажного производства расход углекислого газа составит 6 м3 CO2 (баллон) на 1 м3 воды, что позволит затворить 5 тонн бетонной смеси.

Пример 1

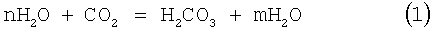

В сосуд высокого давления (сосуд-реактор) объемом 7 литров, снабженный механическим перемешивающим устройством (активатором), заливается 5 литров технической воды, затем в сосуде-реакторе создается избыточное давление СO2 величиной 3 МПа, после чего в течение 15 минут при постоянном перемешивании раствора происходит барботирование углекислого газа в воде, степень растворяемости которого зависит от температуры реакционной воды и давления подаваемого в сосуд-реактор углекислого газа и составило 25 мл СО2 на литр воды. После полного взаимодействия воды с углекислым газом, описываемого реакцией:

,

,

происходит стабилизация давления СO2 в сосуде-реакторе, что означает окончание реакции, после чего полученный водный раствор угольной кислоты (техническое название ООЖ) направлялся по трубопроводу в лабораторный смеситель с сухими составляющими бетона, где бетонная смесь перемешивалась.

Затворение бетонов водой, активированной согласно предлагаемому способу, отличается от затворения бетонов обычной водой тем, что получаемая в результате вышеописанной реакции активированная вода (ООЖ) обладает аномальной смачивающей способностью, что позволяет или уменьшать ее содержание, или сокращать количество цемента в бетонной смеси, не нарушая при этом регламентируемое техническими условиями водоцементное отношение (В/Ц). Преимущества использования ООЖ по сравнению с обычной водой заключаются в том, что бетоны, затворяемые ООЖ, не только не уступают, а даже превосходят по своим физико-химическим характеристикам бетоны, затворяемые обычной водой с применением пластификаторов, что повышает их качество, облегчает технологию производства бетонов и удешевляет конечную стоимость бетонных изделий, в которых вместо воды с пластифицирующими добавками будет использована затворяющая вода, активированная согласно предлагаемому способу.

Активация воды путем насыщения ее углекислым газом изменяет ее свойства и придает ей новые качества. В результате появляется реальная возможность сократить потребление воды для затворения бетонов до ГОСТовских показателей.

Проведенные исследования, включающие теоретическое обоснование и экспериментальный поиск оптимизации процесса, подтвердили правильность выбранных значений физических параметров растворения углекислого газа в воде и получения водного раствора угольной кислоты Н2СО3.

Результаты лабораторных испытаний, проведенных на Томском комбинате панельного домостроения:

1. Состав бетона выбран по рекомендациям с эффектом создания «плотной упаковки».

2. Расход воды и ООЖ одинаковый.

3. Приготовлены контрольный и опытный составы

- контрольный с технической водой,

- опытный с ООЖ (плотность ООЖ=1,0025 г/см3).

4. При замесе состава с ООЖ наблюдался сильный эффект пластификации бетонной смеси.

Таким образом, оптимальными параметрами для растворения углекислого газа (до степени 5-45 мл на 1 литр воды) можно считать величину избыточного давления СО2 1,5 МПа и температуру технической воды 10°С, что соответствует насыщению реакционной смеси 20 мл СО2 на 1 литр H2O и образованию в течение 5-10 минут водного раствора H2CO3 (ООЖ), причем увеличение давления до 6 МПа может способствовать как ускорению реакции, что значительно сократит время ее проведения, так и обеспечить растворение СО2 при высоких температурах технической воды, а отработка вариантов получения ООЖ при температурах воды от 0 до 50°С была проведена с целью определения наиболее эффективных Р-Т параметров растворимости СО2 для разных значений температуры воды и была обусловлена широким разбросом температур технической воды для различных климатических условий и регионов России.

Сравнительный анализ результатов испытаний показывает, что обработка воды затворения согласно предлагаемому способу позволяет:

1) удерживать водоцементное отношение (В/Ц) в бетонной смеси в рамках ГОСТа;

2) либо сокращать расход воды (ООЖ), либо сокращать расход цемента без изменения прочности и качества бетонов;

3) значительно улучшить физико-химические характеристики бетонов;

4) отказаться от применения органических пластификаторов;

5) снизить затраты на производство бетонов.

Источники информации

1. Руководство по бетону. Москва-Ленинград: Госэнергоиздат, 1958 г.

2. В.К.Синяков, А.Ю.Никольский, Н.Н.Фролов. Строительные материалы и работы. М.: Стройиздат, 1986 г.

3. Concrete manual. A manual for the control of concrete construction. Sixth edition, 1995 г.

4. Ю.М.Бутт, Г.И.Дудеров, М.А.Матвеев. Общая технология силикатов. Госстройиздат, 1962 г.

5. А.А.Афанасьев. Бетонные работы. М.: Высшая школа, 1986 г.

6. Патент РФ №2188758, 2002.

7. Патент DE №20026022, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2533516C1 |

| СПОСОБ ПОДКОРМКИ РАСТЕНИЙ, ВЫРАЩИВАЕМЫХ В ЗАЩИЩЕННОМ ГРУНТЕ | 2012 |

|

RU2527065C2 |

| Способ изготовления мелкоштучных изделий строительного назначения | 2024 |

|

RU2837687C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2012 |

|

RU2496748C1 |

| Железооксидный портландцемент для ловушки расплава ядерного реактора | 2019 |

|

RU2754136C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2010 |

|

RU2440959C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗОЛОБЕТОНА | 2020 |

|

RU2738072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008204C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2011 |

|

RU2466115C1 |

Изобретение относится к области строительного производства, а именно к способам активации компонентов бетонной смеси, и может быть использовано во всех отраслях народного хозяйства для приготовления бетонных смесей. Способ активации воды затворения бетонных смесей включает пропускание через нее углекислого газа при температуре от 0°С до 50°С и избыточном давлении от 0,15 до 6 МПа до степени растворения углекислого газа 5-45 мл на 1 литр воды. Технический результат - пластификация бетонной смеси, затворенной активированной водой, без применения органических пластификаторов, возможность уменьшить количество воды без снижения удобоукладываемости бетонной смеси либо уменьшить расход цемента без снижения прочности бетона. 1 табл.

Способ активации воды затворения бетонных смесей путем пропускания через нее углекислого газа при избыточном давлении до растворения углекислого газа в воде, отличающийся тем, что указанное пропускание осуществляют при температуре от 0 до 50°С и избыточном давлении от 0,15 до 6 МПа в течение 1-30 мин до степени растворения углекислого газа 5-45 мл на 1 л воды.

| DE 10026022 A1, 06.12.2001 | |||

| СПОСОБ КОМПЛЕКСНОЙ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2001 |

|

RU2188758C1 |

| Способ приготовления бетонной смеси | 1977 |

|

SU658105A1 |

| Способ приготовления бетонной смеси | 1979 |

|

SU872490A1 |

| RU 2006130678 A, 27.02.2008 | |||

| EP 1785246 A1, 16.05.2007 | |||

| US 54232496 A, 03.08.1993 | |||

| ЗЕФИРОВ Н.С | |||

| и др | |||

| Химическая энциклопедия | |||

| - М.: Большая Российская энциклопедия, 1999, т.5, с.26. | |||

Авторы

Даты

2010-05-10—Публикация

2009-04-06—Подача