Изобретение относится к угольной промышленности и может быть использовано для разработки мощных крутых пластов наклонными слоями с выемкой угля при помощи гидромеханизации и заполнением выработанного пространства твердеющей и обычной закладкой.

Известен способ разработки мощных крутых угольных пластов с гидромеханизацией и твердеющей закладкой под охраняемыми объектами.

Однако в данном способе требуется 100% применения твердеющей закладки. Для того чтобы предотвратить обрушение кровли, необходимо часто устанавливать перемычки в подэтажном штреке и выжидать время для набора прочности боковой стенки.

Известен также способ разработки полезного ископаемого гидромеханизацией полосами по падению (восстанию).

Однако в данном способе направленность проведения скважин в полосе по восстанию практически неосуществимо на

высоту этажа. Причина тому нарушенность пласта, различные физико-механические свойства пачек угля. Бурение таких скважин проводят гидромониторами типа АГС или буровыми станками. Поэтому дополнительно проводят промежуточные штреки.

Цель изобретения - уменьшение проведения выработок, интенсификация разработки, возможность работы под охраняемыми объектами.

Поставленная цель достигается тем. что выемку второго слоя производят под защитой искусственной кровли в полосах из полостей, сформированных на контакте между массивами твердеющей закладки и угля.

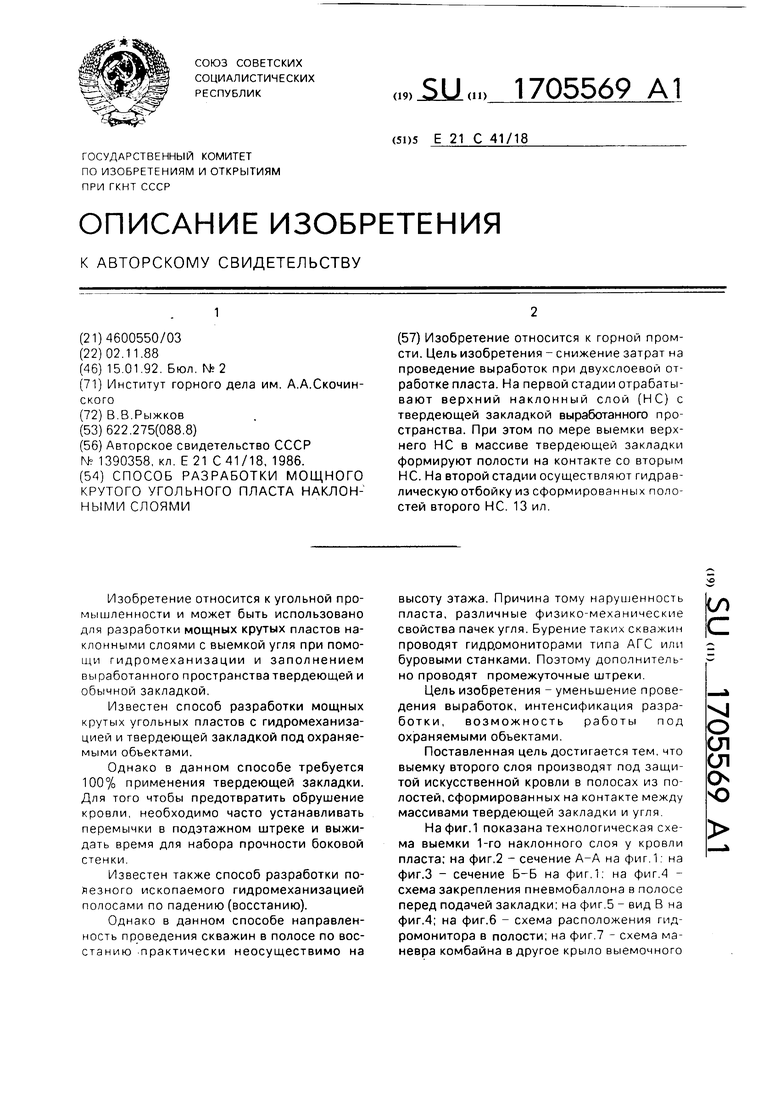

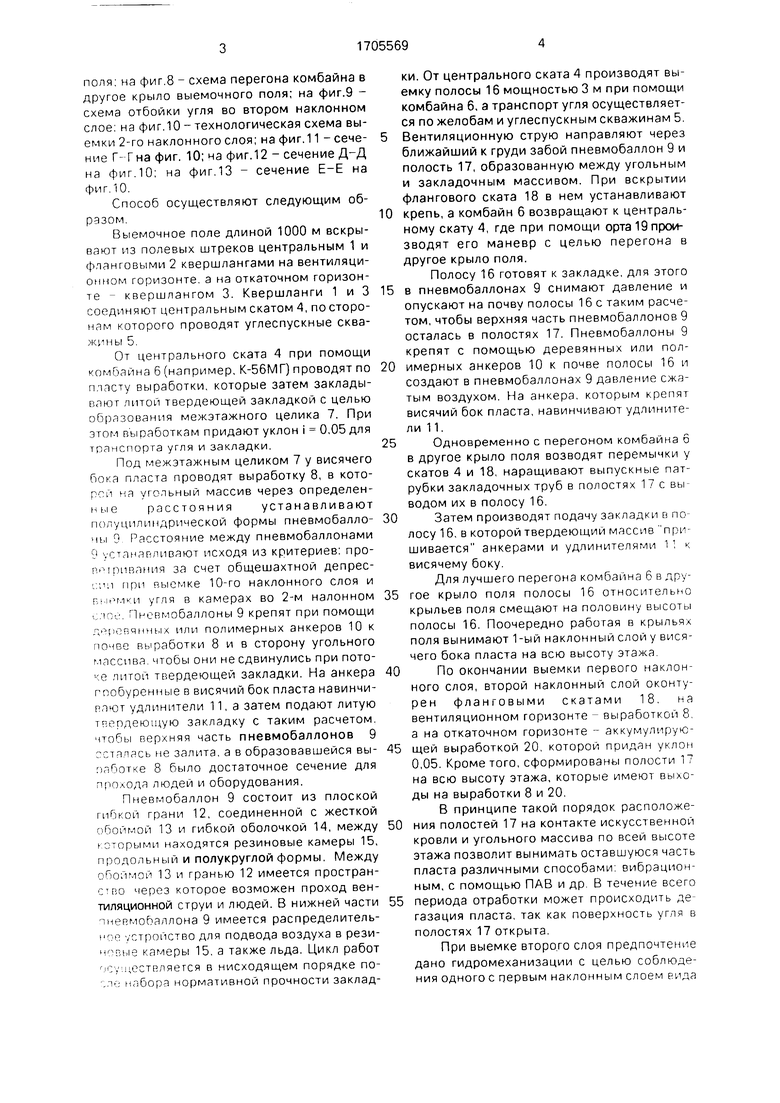

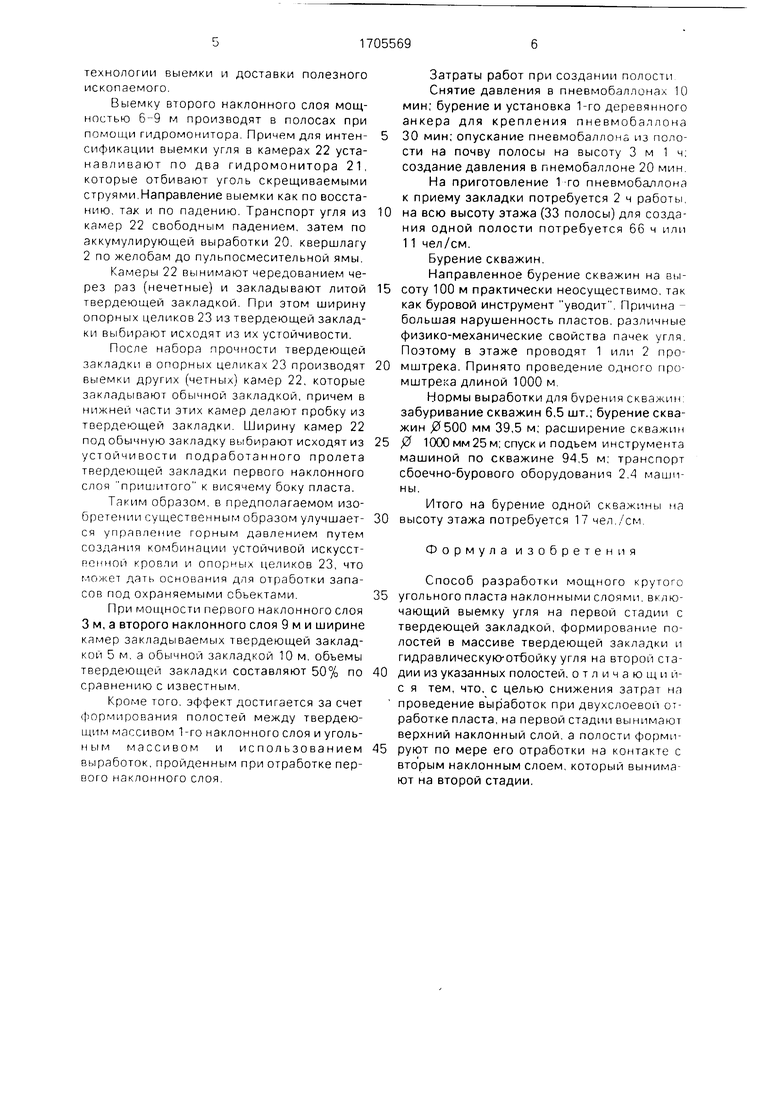

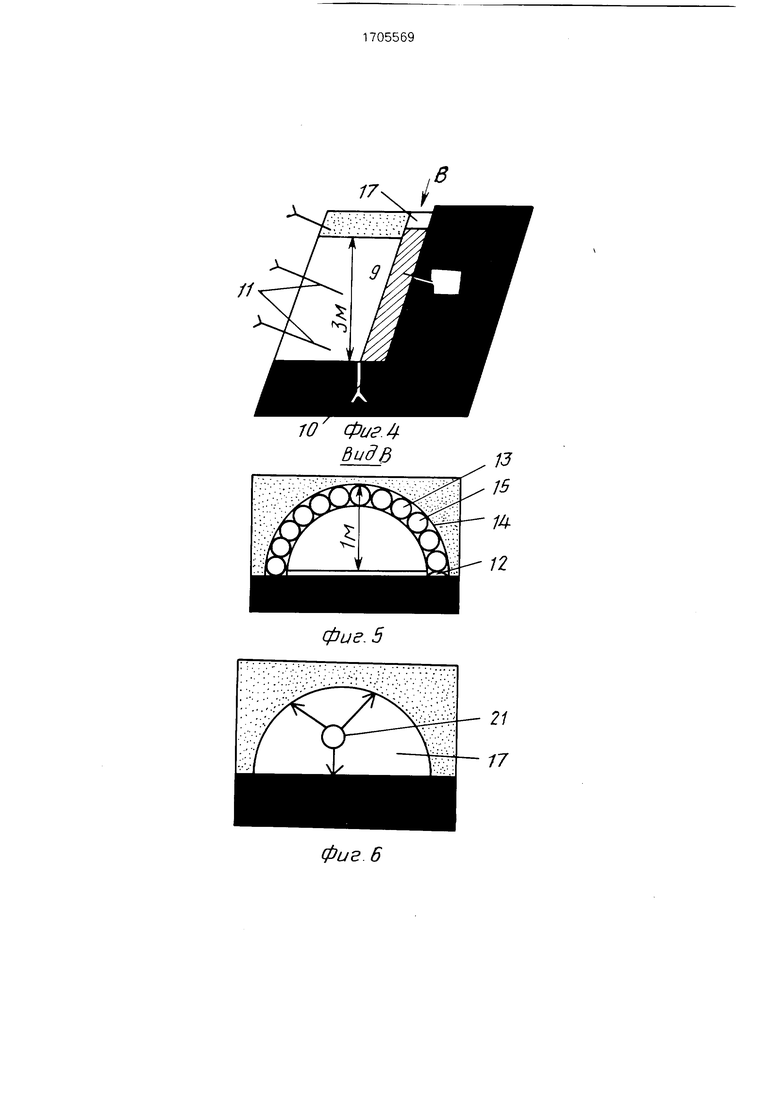

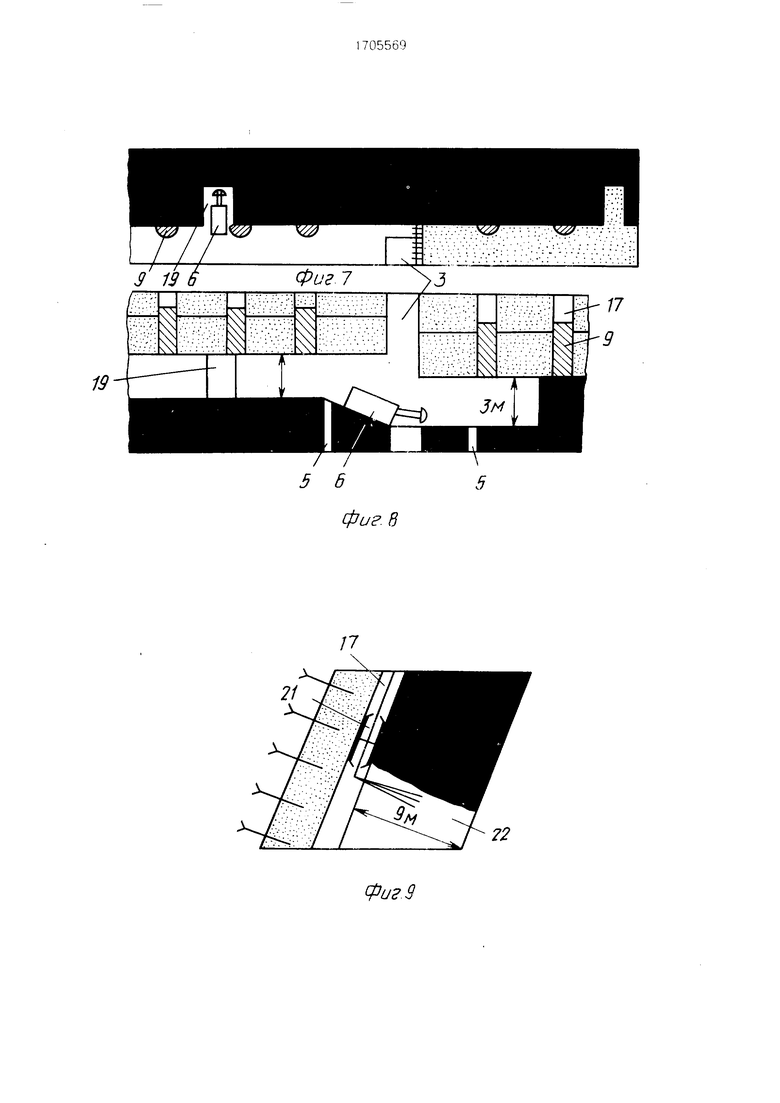

На фиг.1 показана технологическая схема выемки 1-го наклонного слоя у кровли пласта; на фиг.2 - сечение А-А на фиг.1: на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - схема закрепления пневмобаллона в полосе перед подачей закладки; на фиг.5 - вид В на фиг.4; на фиг.6 - схема расположения гидромонитора в полости; на фиг.7 - схема маневра комбайна в другое крыло выемочного

СО

с

XI о ел ел о ю

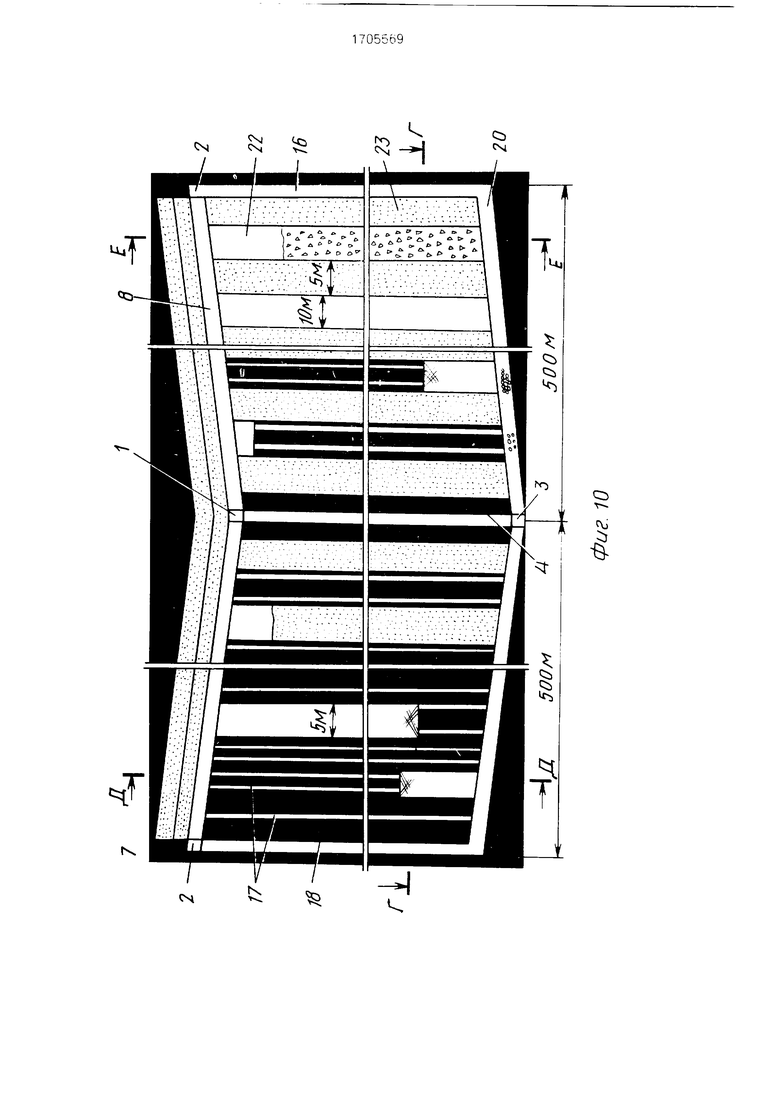

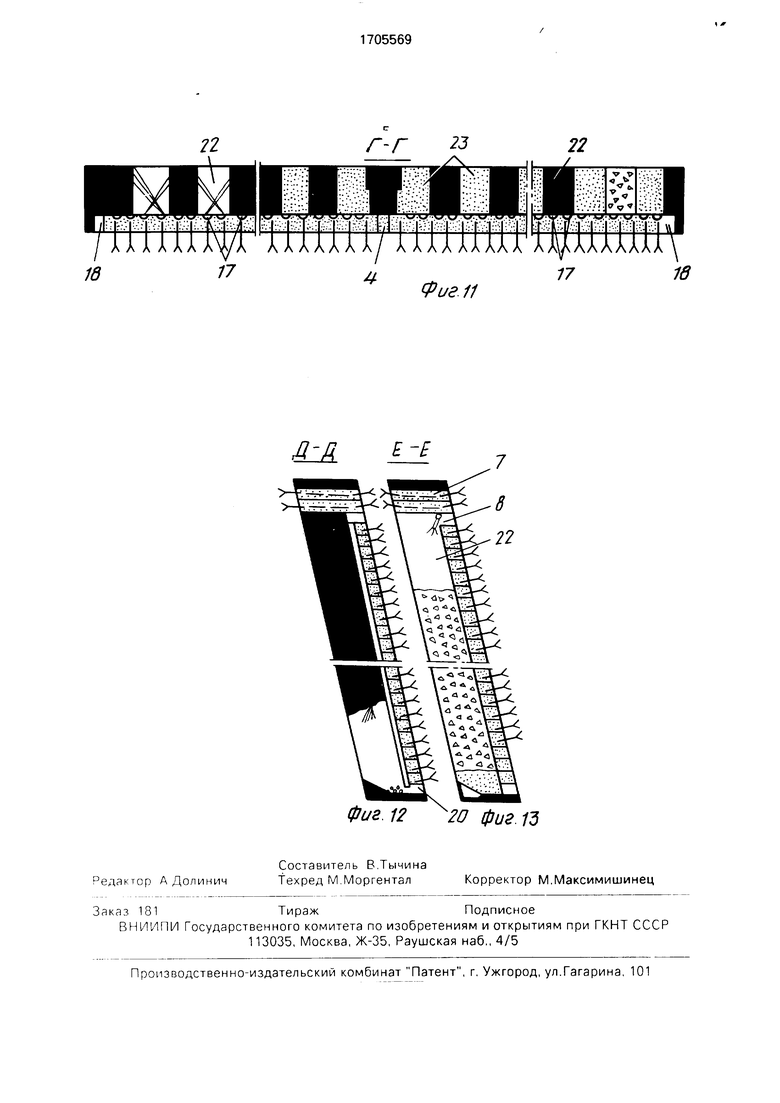

поля; на фиг.8 - схема перегона комбайна в другое крыло выемочного поля; на фиг.9 - схема отбойки угля во втором наклонном слое: на фиг.10 - технологическая схема выемки 2-го наклонного слоя; на фиг.11 - сечение Г-Тна фиг. 10; на фиг.12 - сечение Д-Д на фиг.10; на фиг.13 - сечение Е-Е на фи г. 10.

Способ осуществляют следующим образом.

Выемочное поле длиной 1000 м вскрывают из полевых штреков центральным 1 и фланговыми 2 квершлангами на вентиляционном горизонте, а на откаточном горизонте - квершлангом 3. Квершланги 1 и 3 соединяют центральным скатом 4, по сторонам которого проводят углеспускные сква- жшны 5.

От центрального ската 4 при помощи комбайна 6 (например, К-56МГ) проводят по пласту выработки, которые затем закладывают литой твердеющей закладкой с целью образования межэтажного целика 7. При этом выработкам придают уклон i 0,05 для транспорта угля и закладки.

Под межэтажным целиком 7 у висячего бока пласта проводят выработку 8, в которой на угольный массив через определенные расстояния устанавливают полуцилиндрической формы пневмобалло- мы 9 Расстояние между пневмобаллонами 9 устанавливают исходя из критериев; про- п тпвания за счет общешахтной депрес- t:im при выемке 10-го наклонного слоя и выемки угля в камерах во 2-м налонном слое. Пневмобаллоны 9 крепят при помощи деревянных или полимерных анкеров 10 к почве выработки 8 и в сторону угольного массива, чтобы они не сдвинулись при потоке литой твердеющей закладки. На анкера пробуренные в висячий бок пласта навинчивают удлинители 11, а затем подают литую твердеющую закладку с таким расчетом. чтобы верхняя часть пневмобаллонов 9 стлалась не залита, а в образовавшейся выработке 8 было достаточное сечение для прохода людей и оборудования.

Пневмобаллон 9 состоит из плоской гибкой грани 12, соединенной с жесткой обоймой 13 и гибкой оболочкой 14, между которыми находятся резиновые камеры 15, продольный и полукруглой формы. Между обоймой 13 и гранью 12 имеется пространство через которое возможен проход вентиляционной струи и людей. В нижней части пневмобаллона 9 имеется распределительное устройство для подвода воздуха в резиновые камеры 15, а также льда. Цикл работ осуществляется в нисходящем порядке по- ,ж; набора нормативной прочности закладки. От центрального ската 4 производят выемку полосы 16 мощностью 3 м при помощи комбайна 6, а транспорт угля осуществляется по желобам и углеспускным скважинам 5.

Вентиляционную струю направляют через ближайший к груди забой пневмобаллон 9 и полость 17, образованную между угольным и закладочным массивом. При вскрытии флангового ската 18 в нем устанавливают

0 крепь, а комбайн 6 возвращают к центральному скату 4, где при помощи орта 19 производят его маневр с целью перегона в другое крыло поля.

Полосу 16 готовят к закладке, для этого

5 в пневмобаллонах 9 снимают давление и опускают на почву полосы 16 с таким расчетом, чтобы верхняя часть пневмобаллонов 9 осталась в полостях 17. Пневмобаллоны 9 крепят с помощью деревянных или пол0 имерных анкеров 10 к почве полосы 16 и создают в пневмобаллонах 9 давление сжатым воздухом. На анкера, которым крепят висячий бок пласта, навинчивают удлинители 11.

5Одновременно с перегоном комбайна 6 в другое крыло поля возводят перемычки у скатов 4 и 18, наращивают выпускные патрубки закладочных труб в полостях 17 с выводом их в полосу 16.

0Затем производят подачу закладки в полосу 16, в которой твердеющий массив пришивается анкерами и удлинителями 11 к висячему боку.

Для лучшего перегона комбайна 6 в дру5 гое крыло поля полосы 16 относительно крыльев поля смещают на половину высоты полосы 16. Поочередно работая в крыльях поля вынимают 1-ый наклонный слой у висячего бока пласта на всю высоту этажа.

0По окончании выемки первого наклонного слоя, второй наклонный слой оконтурен фланговыми скатами 18. на вентиляционном горизонте - выработкой 8. а на откаточном горизонте - аккумулирую5 щей выработкой 20, которой придан уклон 0,05. Кроме того, сформированы полости 17 на всю высоту этажа, которые имеют выходы на выработки 8 и 20.

В принципе такой порядок расположе0 ния полостей 17 на контакте искусственной кровли и угольного массива по всей высоте этажа позволит вынимать оставшуюся часть пласта различными способами: вибрационным, с помощью ПАВ и др. В течение всего

5 периода отработки может происходить дегазация пласта, так как поверхность угля в полостях 17 открыта.

При выемке второго слоя предпочтение дано гидромеханизации с целью соблюдения одного с первым наклонным слоем вида

технологии выемки и доставки полезного ископаемого.

Выемку второго наклонного слоя мощностью 6-9 м производят в полосах при помощи гидромонитора. Причем для интен- сификации выемки угля в камерах 22 устанавливают по два гидромонитора 21, которые отбивают уголь скрещиваемыми струями.Направление выемки как по восстанию, так и по падению. Транспорт угля из камер 22 свободным падением, затем по аккумулирующей выработки 20. квершлагу

2 по желобам до пульпосмесительной ямы.

Камеры 22 вынимают чередованием через раз (нечетные) и закладывают литой твердеющей закладкой. При этом ширину опорных целиков 23 из твердеющей закладки выбирают исходят из их устойчивости.

После набора прочности твердеющей закладки в опорных целиках 23 производят выемки других (четных) камер 22, которые закладывают обычной закладкой, причем в нижней части этих камер делают пробку из твердеющей закладки. Ширину камер 22 под обычную закладку выбирают исходят из устойчивости подработанного пролета твердеющей закладки первого наклонного слоя пришитого к висячему боку пласта.

Таким образом, в предполагаемом изобретении существенным образом улучшает- ся управление горным давлением путем создания комбинации устойчивой искусственной кровли и опорных целиков 23, что может дать основания для отработки запасов под охраняемыми объектами.

При мощности первого наклонного слоя

3 м, а второго наклонного слоя Эми ширине камер закладываемых твердеющей закладкой 5 м, а обычной закладкой 10 м, объемы твердеющей закладки составляют 50% по сравнению с известным.

Кроме того, эффект достигается за счет формирования полостей между твердеющим массивом 1-го наклонного слоя и уголь- ным массивом и использованием выработок, пройденным при отработке первого наклонного слоя.

Затраты работ при создании полости

Снятие давления в пневмобаллонах 10 мин; бурение и установка 1-го деревянного анкера для крепления пневмобаллона 30 мин; опускание пневмобаллона из полости на почву полосы на высоту 3 м 1 ч; создание давления в пнемобаллоне 20 мин.

На приготовление 1-го пневмобаллона к приему закладки потребуется 2 ч работы, на всю высоту этажа (33 полосы) для создания одной полости потребуется 66 ч или 11 чел/см.

Бурение скважин.

Направленное бурение скважин на высоту 100 м практически неосуществимо, так как буровой инструмент уводит. Причина - большая нарушенность пластов, различные физико-механические свойства пачек угля. Поэтому в этаже проводят 1 или 2 про- мштрека. Принято проведение одного про- мштрека длиной 1000 м.

Нормы выработки для бурения скважин: забуривание скважин 6,5 шт.; бурение скважин ,0500 мм 39,5 м; расширение скважин $ 1000 мм 25 м; спуск и подъем инструмента машиной по скважине 94,5 м; транспорт сбоечно-бурового оборудования 2.4 машины.

Итого на бурение одной скважины на высоту этажа потребуется 17 чел./см.

Формула изобретения

Способ разработки мощного крутого угольного пласта наклонными слоями, включающий выемку угля на первой стадии с твердеющей закладкой, формирование полостей в массиве твердеющей закладки и гидравлическук отЈюйку угля на второй стадии из указанных полостей, о т л и ч а ю щ и й- с я тем, что, с целью снижения затрат на проведение выработок при двухслоевой отработке пласта, на первой стадии вынимают верхний наклонный слой, а полости формируют по мере его отработки на контакте с вторым наклонным слоем, который вынимают на второй стадии.

СТ

Q5

OJ

N5

QQ -xl

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки мощных крутопадающих пластов | 1985 |

|

SU1544975A1 |

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ | 1992 |

|

RU2067174C1 |

| Способ разработки мощных крутых пластов с помощью гидромеханизации | 1983 |

|

SU1314063A1 |

| Способ разработки мощных крутых угольных пластов | 1990 |

|

SU1751336A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПЛАСТОВ УГЛЯ | 1993 |

|

RU2069751C1 |

| Способ разработки угольных пластов | 1988 |

|

SU1728488A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТЫХ УГОЛЬНЫХ ПЛАСТОВ | 1991 |

|

RU2029087C1 |

| СПОСОБ СОЗДАНИЯ ПОЛОСТИ В ТВЕРДЕЮЩЕМ МАССИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2084630C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ КРУТЫХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО С ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2005 |

|

RU2293182C1 |

| Способ разработки мощного крутого угольного пласта | 1990 |

|

SU1712608A1 |

Изобретение относится к горной промети. Цель изобретения - снижение затрат на проведение выработок при двухслоевой отработке пласта. На первой стадии отрабатывают верхний наклонный слой (НС) с твердеющей закладкой выработанного пространства. При этом по мере выемки верхнего НС в массиве твердеющей закладки формируют полости на контакте со вторым НС. На второй стадии осуществляют гидравлическую отбойку из сформированных полостей второго НС. 13 ил.

Ю фи г Л дидд

фие.5

фиг 6

5 6

фиг. в

21

72

Фиг. 9

MOOS

О)

;о ю LO о

I

Фиг. 11

Е-Е

| Способ разработки мощных крутых угольных пластов | 1986 |

|

SU1390358A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1988-11-02—Подача