произойти их совместная пластическая деформация.

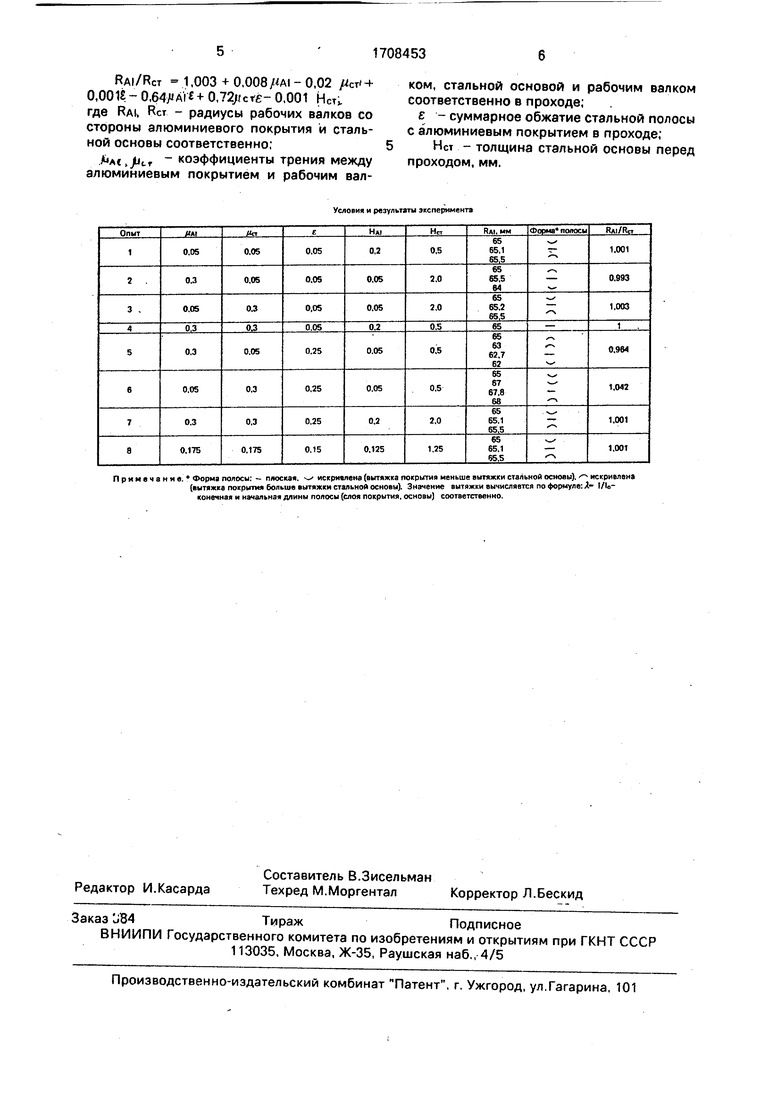

Для прокатки, проводимой в один проход, использовали лабораторный прокатный стан. Радиус рабочего валка со стороны стали выбран 65 мм, а со стороны покрытия его изменяли в зависимости от направления искривления полосы. Результаты эксперимента представлены в таблице.

В результате обработки экспериментальных данных с помощью регрессионного анализа получено следующее соотношение

RAI/RCT 1,003 + 0.008 уИА1 - 0,02уМст + 0,001 е-0,64 / A s+OJ2ficrE- 0,001 Нет .(1)

где RAI, RCT - радиусы рабочих валков со стороны алюминиевого покрытия и стальной основы соответственно;

, - коэффициенты трения алюминиевым покрытием и рабочим валком, стальной основой и рабочим валком соответственно в проходе;

е - суммарное обжатие стальной полосы с алюминиевым покрытием в проходе;

Нет - толщина стальной основы перед проходом, мм.

Пример 1. Прокатывают полосу из стали 10 с алюминиевым ГТП суммарной толщиной 1,7 мм, с суммарным обжатием 5%. Определяют толщину стальной основы (Ист) по разности суммарной толщины и толщины покрытия, измеренной магнитным толщинометром - 1,5 мм. Коэффициенты трения на контактных поверхностях определяют по методу опережения - /гм 0,15, //ст 0.2. Значения /лы, fici, RAf/Rcr 1,001. Отношению RAI/RCT 1,001 удовлетворяют валки радиусов RAI 65,1 мм, RCT 65 мм. Валки устанавливают в клеть и прокатывают о один проход без смазки на суммарную толщину h 1,62 мм, определяемую по формуле; h Н(1-е). После прокатки полосы с покрытием с е 5% измеряют толщину покрытия и стальной основы - hAi 0,12 мм; her 1,5 мм. В данном случае происходит только уплотнение покрытия без деформации основы. Прокатка полосы с покрытием в валках RAI 65,1 мм, RCT 65 мм обеспечивает ее плоскостность.

Пример 2. Полосу с покрытием по примеру 1 прокатывают в валках с радиусами RAI 65,5 ИИ, RCT 65 мм, В этом случае происходит искривление полосы выпуклостью в сторону алюминиевого покрытия, так как вытяжка покрытия больше вытяжки основы.

Примерз. Полосу с покрытием по примеру 1 прокатывают в валках с радиусами RAI 65 мм, RCT 65 мм. В этом случае происходит незначительное искривление

полосы выпуклостью в сторону стальной основы, так как вытяжка стальной основы больше вытяжки покрытия.

Пример 4. Прокатывают полосу из стали 45 с алюминиевым ГТП суммарной

толщиной 2,1 мм с суммарным обжатием 20%. Так как сталь 45 более труднодеформируемая, чем сталь 10, то может быть получена величина только в два прохода с 1 10%, 82 11,1%. Толщина основы

(определена как в примере 1) составляет Нет 2,0 мм; jUM 0,17, 0,21. Согласно формуле (1) для первого прохода RAI/RCT 1,003. Валки RCT 100 мм, RAI 100,3 мм устанавливают в клеть и прокатывают без

смазки вначале на толщину 1,89 мм ( i 10%). Определяют hcTi hi - MAI (hcTi 1,86 мм); j«Al 0,09; ст 0,21; RAI/RCT 1,008 по формуле (1), выбирают RCT 100 мм. RAI 100,8 мм и прокатывают на толщину 1,68 (2

11,1%). После замера конечной толщины покрытия (hAi2 0,02 мм) и определения Нст2 h2 - hAi2 1,06 мм устанавливают, что после уплотнения ГТП произошла совместная пластическая деформация покрытия и

основы. Прокатка полосы с покрытием в валках RAI 100,3 мм, RCT 100 мм в первом проходе и RAI 100,8 мм, RCT 100 мм во втором проходе обеспечивает ее плоскостность.

Прокатка стальной полосы с алюминиевым покрытием позволяет помимо повышения когезии покрытия при сохранении плоскостности уменьшить возможную разнотолщинность покрытия.

Использование предлагаемой зависимости позволяет до проведения процесса прокатки с уплотнением покрытия точно установить требуемые размеры валков, что экономит материал валков при проведении

MX механической обработки и сокращает время на подготовку валков к прокатке. Формула изобретения Способ прокатки стальных полос с односторонним алюминиевым газотермическим покрытием, включающий деформирование в валках, отличающийся тем, что, с целью повышения плоскостности полосы и повышения производительности путем сокращения времени на подготовку

валков путем точного определения их диаметра, полосы деформируют в валках с соотношением радиусов, определяемым по зависимости

RAI/RCT 1,003 + 0,008/Ml - 0,02 /гст-t0,001 - 0.64/iAi + 0,72j;cre- 0,001 Нст где RAK RCT - радиусы рабочих валков со стороны алюминиевого покрытия и стальной основы соответственно;

At,tr коэффициенты трения между алюминиевым покрытием и рабочим валУсловия и результаты эксперикента

ком, стальной ОСНОВОЙ и рабочим валком соответственно в проходе;

е - суммарное обжатие стальной полосы с алюминиевым покрытием в проходе;

Нет - толщина стальной основы перед проходом, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полосы с алюминиевым газотермическим покрытием | 1990 |

|

SU1750755A1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ДЛЯ НАГРЕВА ИХ ПОД ПРОКАТКУ | 2004 |

|

RU2256002C1 |

| Способ нанесения алюминиевого газотермического покрытия | 1990 |

|

SU1791464A1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ДЛЯ НАГРЕВА ИХ ПОД ПРОКАТКУ И ЕГО ВАРИАНТЫ | 1994 |

|

RU2089652C1 |

| СПОСОБ ОБРАБОТКИ МЕДНОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1993 |

|

RU2063469C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2191645C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при уплотнении алюминиевого изотермического покрытия. Целью изобретения является обеспечение плоскостности полосы, повышение производительности путем сокращения времени на подготовку. При обработке алюминиевого газотермического покрытия, напыленного на стальную полосу с одной стороны, при котором покрытие уплотняют прокаткой в валках для повышения его когезии, уплотнение полосы прокаткой осуществляют в валках, радиусы которых определяют в зависимости от условий прокатки. 1 табл.К' сИзобретение относится к обработке металлов давлением и может быть использовано при уплотнении алюминиевого газотермического покрытия (ГТП) прокаткой.Цель изобретения - обеспечение плоскостности полосы, повышение производительности путем сокращения времени на подготовку валков путем точного определения их диаметра.Способ осуществляется следующим образом.Сначала измеряют начальную толщину покрытия с помощью магнитного толщиномера МТ-41НЦ, а толщину стальной основы Определяют по разности суммарной толщины, измеренной микрометром, и толщины покрытия. Коэффициенты трения на контактных поверхностях определяют по методу опережения на пробной заготовке. Полученные величины подставляют в зависимость и вычисляют RAI/RCT. Выбрав рабочийвалок, например, со стороны стальной основы, равный RCT, определяют радиус вал^а со стороны покрытия умножением RCT на вычисленное отношение. Устанавливают рабочие валки требуемых радиусов и прокатывают полосу с покрытием до требуемых суммарных обжатий. В зависимости от величины Б и марки стали прокатка может осуществляться как в один, так и в несколько проходов. В случае более одного прохода задают суммарное обжатие в каждом проходе так, чтобы результирующее суммарное обжатие не превысило требуемое. Толщину слоев и коэффициенты трения на контактных поверхностях определяют перед каждым проходом ( jiiM, /^ст - на пробной заготовке).В зависимости от величины может прр- изойти только уплотнение покрытия без деформации основы или после уплотнения покрытия без деформации основы может•XIСл519П«>&1

Примечание. Форма полосы; - плоская. - искривлена (вытяжка покрытия меньше вытяжки стальной ). искривлена (вытяжка ПОКРЫТ1М больше вытяжки стальной основы). Значение вытяжки вычисляется по формуле: Л I/toконечная и начальная длины полосы (слоя покрытия, основы) соответственно.

| Титлянов А | |||

| Е. | |||

| Радюк А | |||

| Г., Купченко А | |||

| Д | |||

| Исследование процесса прокатки стальных полос с алюминиевым покрытием | |||

| - Деп | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-01-30—Публикация

1989-09-22—Подача