Изобретение относится к прокатному производству, а точнее к способам асимметричной прокатки тонколистовой стали в клетях станов горячей и холодной прокатки.

Известен способ прокатки полос (CVC-метод) в рабочих валках переменного радиуса несимметричной профилировки, причем бочки валков развернуты на 180° (Вильямс В., Фогтман Л., Клекнер Ю.И. и др. // Черные металлы. 1985. №22. С.25-36). Регулировка плоскостности в такой клети достигается изменением продольной вытяжки по ширине полосы без воздействия на поперечное перемещение металла в очаге деформации.

Известен способ прокатки полос, улучшающий плоскостность воздействием на поперечное перемещение металла в очаге деформации - усилия противоизгиба прикладываются к рабочим валкам с вогнутой симметричной профилировкой (SU 1761314 А1). При этом оси нагруженных рабочих валков обращаются выпуклостями друг к другу при сохранении межвалкового зазора чечевицеобразной формы. Недостатком этого способа является высокая величина усилий противоизгиба.

Известен способ прокатки листовой стали в чистовых клетях трио Лаута (RU 2152277 С1). Профилирование валков выполняется с коническим участком в средней части и цилиндрическими участками - по краям прокатываемой полосы, причем верхний и нижний валки развернуты по отношению к среднему на 180°. Недостатком этого способа является недостаточная конусность и прокатка краев полосы цилиндрическими участками валков, что не позволяет развиться поперечным перемещениям металла, улучшающим плоскостность прокатываемой полосы.

Наиболее близким по технической сущности и достигаемому результату является способ прокатки листовой стали, описанный в статье О.Е.Браунштейна, В.И.Базайкина, В.Е.Громова «Продольная прокатка полосы в валках с малой сопряженной конусностью» (Изв. вузов. Черн. металлургия. №4, 2002. С.18-22). Однако для упрощения анализа формоизменения и напряжений в очаге деформации авторы намеренно предполагают отсутствие смещения металла в поперечном направлении. Ради этого они направляют верхнюю и нижнюю поверхности полосы параллельно оси конического валка, что искажает картину распределения обжатий полосы (по мнению авторов абсолютное обжатие больше со стороны валка большего радиуса). Но именно поперечное смещение металла в очаге деформации (которое они не учитывают) и обуславливает улучшение плоскостности прокатываемой полосы.

Задачей изобретения является повышение качества прокатываемых полос, преимущественно за счет улучшения их плоскостности из-за развивающихся процессов поперечного течения металла в очаге деформации при тонколистовой прокатке.

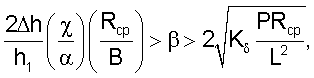

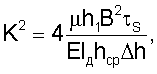

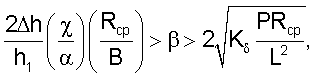

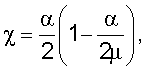

Поставленная цель достигается тем, что в предлагаемом способе прокатки полос, включающем прокатку в конических рабочих валках, развернутых относительно друг друга на 180° и установленных с перекосом для сохранения горизонтального положения межвалкового зазора, направление поперечной составляющей суммарной скорости скольжения металла в очаге деформации от середины полосы к ее кромкам при сохранении зон опережения и отставания обеспечивают конусностью Р валков, устанавливаемой в пределах в соответствии с зависимостью

где Δh - абсолютное обжатие, мм;

h1 - выходная толщина, мм;

μ - коэффициент трения;

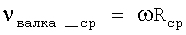

Rcp - радиус среднего сечения валка, мм;

В - ширина полосы, мм;

β - конусность - угол между образующей и осью валка, рад;

Кδ - податливость валка на изгиб при действии усилия прокатки, мм/т;

Р - усилие прокатки, т;

L - длина бочки валка, мм.

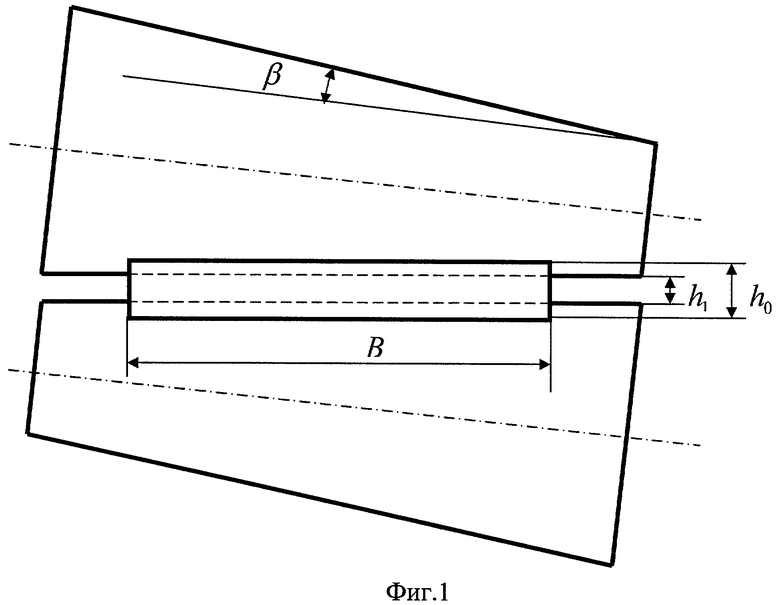

Предлагаемый способ (фиг.1) расширяет диапазон конусности рабочих валков, снимает ограничение на прокатку краев полосы в цилиндрических частях валков, не требует повышенных усилий противоизгиба и устанавливает количественный уровень величины конусности и перекоса установки рабочих валков в зависимости от усилия прокатки и ширины полосы, перенося воздействие на плоскостность полосы с регулирования поперечной разнотолщинности и/или усилий противоизгиба, известного из прототипа и аналогов, на величину конусности рабочих валков.

Известно, что разность вытяжек по ширине полосы может привести к отклонению от плоскостности полосы, проявляющемуся в виде волнистости или коробоватости. Известно также, что поперечное течение металла в очаге деформации снижает неравномерность вытяжек. Поперечному течению способствует скольжение металла вдоль оси бочки рабочих валков, направленное от середины полосы к ее кромкам.

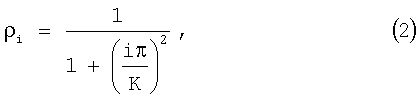

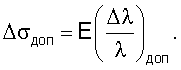

Для учета влияния поперечного течения металла в очаге деформации на снижение остаточных напряжений по ширине полосы вводят коэффициент ρ, причем 0<ρ<1:

где Δσост - величина остаточных напряжений, Н/мм2;

Е - модуль упругости материала полосы, Н/мм2;

Δλ - разность между вытяжкой в текущей точке по ширине полосы и средней вытяжкой;

λ - средняя вытяжка.

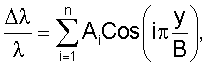

Если представить неравномерность вытяжек разложением Фурье

где Ai и i - амплитуда и номер гармоники неравномерности вытяжек;

y - координата вдоль бочки валка, мм;

В - ширина полосы, мм;

то коэффициент ρ запишется в следующем виде:

где

μ - коэффициент трения;

h1 - выходная толщина, мм;

τs - сопротивление пластической деформации при сдвиге, Н/мм2;

lд - длина очага деформации, мм;

hср - средняя толщина, равная  , мм;

, мм;

Δh - абсолютное обжатие, мм.

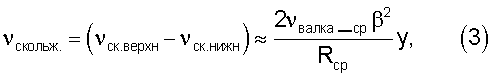

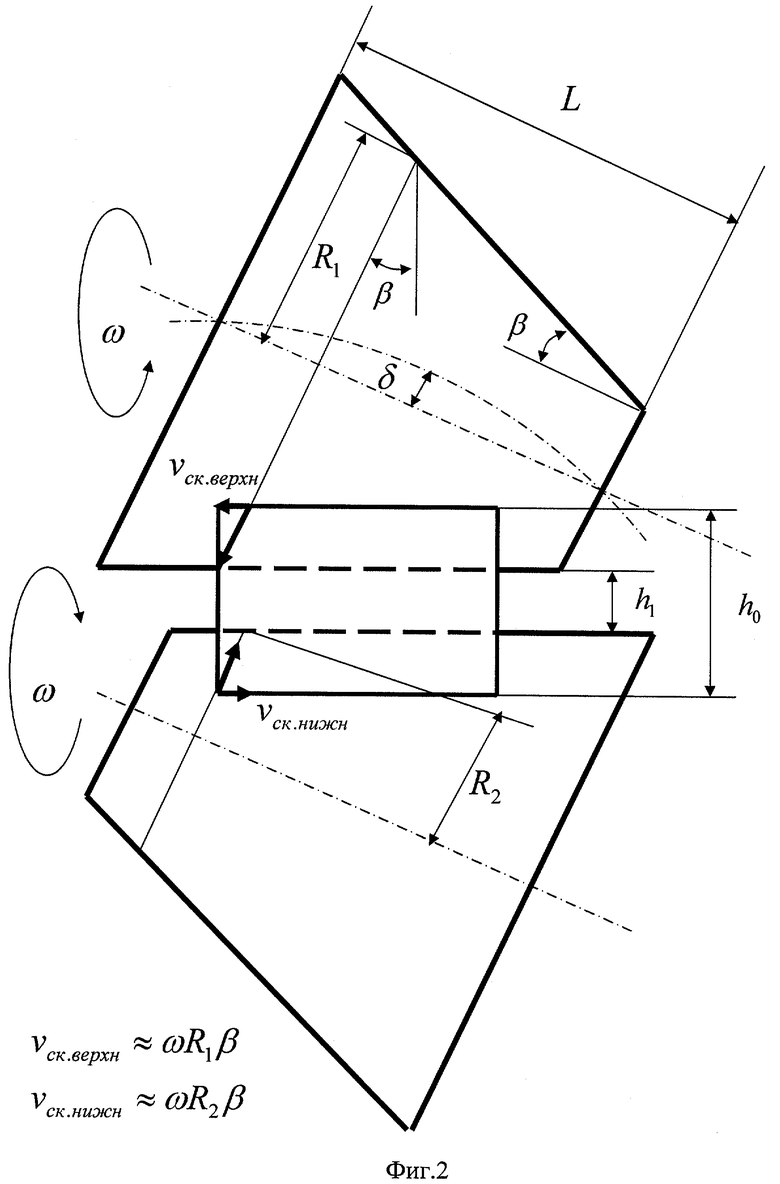

Условия, облегчающие поперечное течение металла, повышают выравнивающую способность очага деформации и, тем самым, снижают уровень остаточных напряжений в полосе, улучшая ее плоскостность. В предлагаемом способе прокатки таким условием является поперечное скольжение валка по металлу в очаге деформации, направленное от середины полосы к ее кромкам. Поперечная составляющая суммарной скорости скольжения в очаге деформации на верхнем и нижнем рабочих валках при отсутствии изгиба осей рабочих валков:

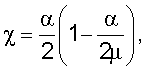

где  ;

;

.

.

Остальные обозначения понятны из рассмотрения фиг.2. Характер скольжения металла по валкам зависит от величины их конусности (фиг.2). Под действием усилия прокатки ось рабочего валка прогибается (величина стрелы прогиба - δ), а поперечные сечения рабочих валков, соответствующие кромкам полосы, поворачиваются в противоположных направлениях.

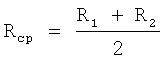

Из-за этого величина поперечной составляющей суммарной скорости скольжения в очаге деформации уменьшается. Угол поворота сечений равен

где Р - усилие прокатки, Н;

Kδ - податливость рабочего валка на изгиб при действии усилия прокатки, равная

L - длина бочки, мм.

Поперечная составляющая суммарной скорости скольжения в очаге деформации на верхнем и нижнем рабочих  будет направлена от середины полосы к ее кромкам при

будет направлена от середины полосы к ее кромкам при

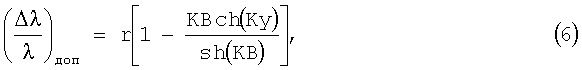

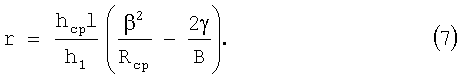

Дополнительное выравнивание вытяжек, получаемое благодаря созданию условий, облегчающих поперечное течение металла, имеет вид

где

Полоса не потеряет плоскую форму после прокатки, если

где

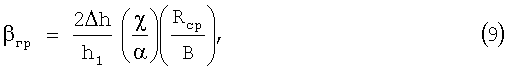

Если разность радиусов нижнего и верхнего валков в сечениях, соответствующих кромкам полосы, превысит некоторое граничное значение, в очаге деформации на валке с большим радиусом может исчезнуть зона опережения, т.е. процесс прокатки превратится в процесс прокатки-волочения, управление которым отличается от управления процессом продольной прокатки с двумя зонами. Граничное значение величины конусности определяется следующим образом:

где

Для придания межвалковому зазору горизонтального положения в плоскости прокатки поступают одним из следующих двух способов:

1) середину нижнего валка собранных комплектов конических валков выставляют на линию прокатки; устанавливают перекос нижнего валка со стороны большего основания и верхнего со стороны меньшего основания, равный βL; увеличивают позицию каждой стороны пары на  ;

;

2) середину нижнего валка собранных комплектов конических валков выставляют на линию прокатки; устанавливают перекос нижнего валка со стороны меньшего основания и верхнего со стороны большего основания, равный βL, уменьшают позицию каждой стороны пары на  .

.

Предлагаемый способ прокатки полос реализуется следующим образом.

Собранные комплекты рабочих валков с конусностью, удовлетворяющей выражению (5), заваливаются в клеть. Межвалковый зазор устанавливается в горизонтальное положение одним из способов, описанных выше. Далее процесс прокатки идет, как обычно. При этом поперечная составляющая суммарной скорости скольжения в очаге деформации на верхнем и нижнем рабочих валках направлена от середины полосы к ее кромкам, обеспечивая дополнительное выравнивание вытяжек по ширине полосы и, тем самым, улучшая плоскостность прокатываемой полосы.

Пример. Прокатка полосы 2,0×1550 мм производится в последней клети семиклетевой чистовой группы стана 2000 со следующими параметрами: абсолютное обжатие Δh=0,2 мм, усилие прокатки Р=700 т (7 МН), радиус рабочего валка R=400 мм, модуль упругости полосы Е=105 Н/мм2, коэффициент трения μ=0,3. При податливости рабочего валка на изгиб Кδ=8,0·10-5 мм/т необходимая конусность, вычисленная по формуле (5), составит β=0,0047. Граничное значение величины конусности по формуле (9) βгр=0,023. Придаем рабочим валкам конусность β=0,005, что соответствует разности радиусов оснований конического валка 10 мм. Выставляем середину нижнего рабочего валка на линию прокатки и устанавливаем перекос нижнего валка со стороны большего основания и верхнего со стороны меньшего основания, равный 10 мм, затем увеличиваем позицию каждой стороны пары на 5 мм. Критические остаточные напряжения прокатываемой полосы (при которых полоса теряет плоскую форму) σкр=2,7 Н/мм2, снижение за счет дополнительного выравнивания Δσдоп=2,2 Н/мм2, тогда суммарные остаточные напряжения станут равными 0,5 Н/мм2. Этот уровень остаточных напряжений не приводит полосу к потере плоской формы.

Предлагаемый способ позволяет прокатывать полосы с повышенными требованиями к плоскостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС | 2012 |

|

RU2486975C1 |

Изобретение предназначено для улучшения плоскостности прокатываемых полос при асимметричной прокатке тонколистовой стали. В прокатной клети установлены два комплекта рабочих валков - верхний и нижний, бочки которых выполнены в виде усеченных конусов, причем валки развернуты друг относительно друга на 180° таким образом, что их оси сохраняют параллельность. Снижение уровня остаточных напряжений в полосе обеспечивается за счет того, что величину конусности валков устанавливают в диапазоне, обеспечивающем направление поперечной составляющей суммарной скорости скольжения металла в очаге деформации от середины полосы к ее кромкам при сохранении зон опережения и отставания. Диапазон значений конусности валков регламентируется математической зависимостью. 2 ил.

Способ прокатки полос, включающий прокатку в выполненных в виде усеченных конусов валках, развернутых друг относительно друга и установленных с сохранением горизонтального положения межвалкового зазора, отличающийся тем, что направление поперечной составляющей суммарной скорости скольжения металла в очаге деформации от середины полосы к ее кромкам при сохранении зон опережения и отставания обеспечивают конусностью β валков, устанавливаемой в пределах в соответствии с зависимостью

где Δh - абсолютное обжатие, мм;

h1 - выходная толщина, мм;

μ - коэффициент трения;

Rср - радиус среднего сечения валка, мм;

В - ширина полосы, мм;

β - конусность - угол между образующей и осью валка, рад;

Кδ - податливость валка на изгиб при действии усилия прокатки, мм/т;

Р - усилие прокатки, т;

L - длина бочки валка, мм.

| БРАУНШТЕЙН О.Е | |||

| и др | |||

| Продольная прокатка полосы с малой сопряженной конусностью | |||

| - Изв | |||

| ВУЗов | |||

| Черная металлургия, №4, 2002, с.18-22 | |||

| Способ прокатки листовой стали и комплект рабочих валков одноклетевого стана для его осуществления | 1988 |

|

SU1600872A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ | 0 |

|

SU373039A1 |

| JP 55094707 А, 18.07.1980. | |||

Авторы

Даты

2009-01-27—Публикация

2007-05-30—Подача