Изобретение относится к трафаретной п|ечати, в частности к способам установки деталей под трафарет для последующего нанесения печати, например установки керамических деталей интегральных микросхем под сетчатый трафарет для- нанесения на них стекломассы.

В трафаретных печатных машинах известны способы установки деталей под трафарет, при которых деталь ориентируется относительно трафарета с помощью направляющих и фиксируется вакуумнымиприсосами.После транспортирования в зону нанесения печати деталь устанавливается под трафарет, занимая положение, позволяющее точно нанести на нее трафаретную печать. Например, в устройстве для ориентации и фиксации плат печатного монтажа в трафаретной (печатной) машине плата надевается приводочными отверстиями на направляющие штифты, смонтированные на опорном столе устройства, и притягивается плавающими вакуумными присосами.

Однако для деталей, не имеющих отверстий, в частности керамических деталей интегральных микросхем, такой способ непригоден.

Целью изобретения является повышение точности ориентирования детали и производительности процесса.

Эта цель достигается тем, что в способе установки деталей под трафарет в устройстве трафаретной печати, включающем ориентацию деталей относительно трафарета, фиксирование деталей вакуумными присосами и транспортирование их под трафарет, детали сначала фиксируются вакуумными присосами, а затем ориентируются относительно трафарета и транспортируются под трафарет, причем ориентация деталей производится посредством сдвига их позиционирующим шаблоном.

Ориентация деталей может производиться в процессе их транспортирования под трафарет неподвижным относительно трафарета шаблоном.

.При ориентации деталей, предварительно зафиксированных вакуумными присосами, движущей силой ориентирования является сила, действующая на детали со стороны позиционирующего шаблона. Зафиксированные детали нельзя ориентировать с помощью их смещения под действием силы тяжести посредством наклона и встряхивания кассеты. Это позволяет исключить использование кассеты, а с ней и операцию ее ориентирования и фиксирования по штифтам. Таким образом, в предлагаемом способе ориентация деталей относительно трафарета достигается за один прием сдвиг шаблоном, что существенно упрощает предлагаемый способ по сравнению с известным. Упрощение способа облегчает его автоматизацию, так как не требуется специальных исполнительных устройств для автоматизации ориентирования и фиксации кассеты в связи с исключением этой операции. Точность установки деталей под трафарет в предлагаемом способе выше,чем в известном, так как ориентация предварительно зафиксирован-. ных вакуумом деталей устраняет нарушение ориентации, возникшее в момент фиксации деталей вакуумом из-за воздействия на детали воздушного потока между основанием детали и кромкой присоса. Увеличение точности установки приводит к повышению выхода годных изделий, так как уменьшается брак из-за неточности нанесения печати. Ориентация зафиксированных вакуумом де талей в процессе их транспортирования под трафарет неподвижным относительно трафарета шаблоном облегчает автоматизацию, так как при этом не требуется специальных движущихся приспособлений для ориентации. Кроме того, повышается производительность способа, так как сокращается время манипуляций с деталями, причем благодаря тОму, что ориентации подвергаются уже зафиксированные детали, скорость манипуляций с ними может быть значительно выше, чем в известном способе.

Сопоставительный анализ изобретения с прототипом показывает, что предлагаемый способ отличается от известного тем, что детали сначала фиксируются вакуумными присосами, а затем ориентируются посредством сдвига позиционирующим шаблоном. Усовершенствованный вариант предлагаемого решения отличается также тем, что ориентация деталей производится в процессе их транспортирования под тра фарет шаблоном, неподвижным относительно трафарета. Указанные отличия являются причиной того, что в предлагаемом решении отсутствуют операции по ориентированию и фиксированию кассеты с деталями, оно легче поддается автоматизации, и точность ориентации деталей в нем выше. Эти отличия позволяют сделать вывод о соответствии предлагаемого решений

критерию новизна. Изобретение соответствует критерию существенные отличия, так как указанные отличительные признаки не выявлены При изучении данной и смежной областей техники.

Предлагаемый способ установки деталей под трафарет в устройстве трафаретной печати был опробован для установки под трафарет керамических деталей (оснований

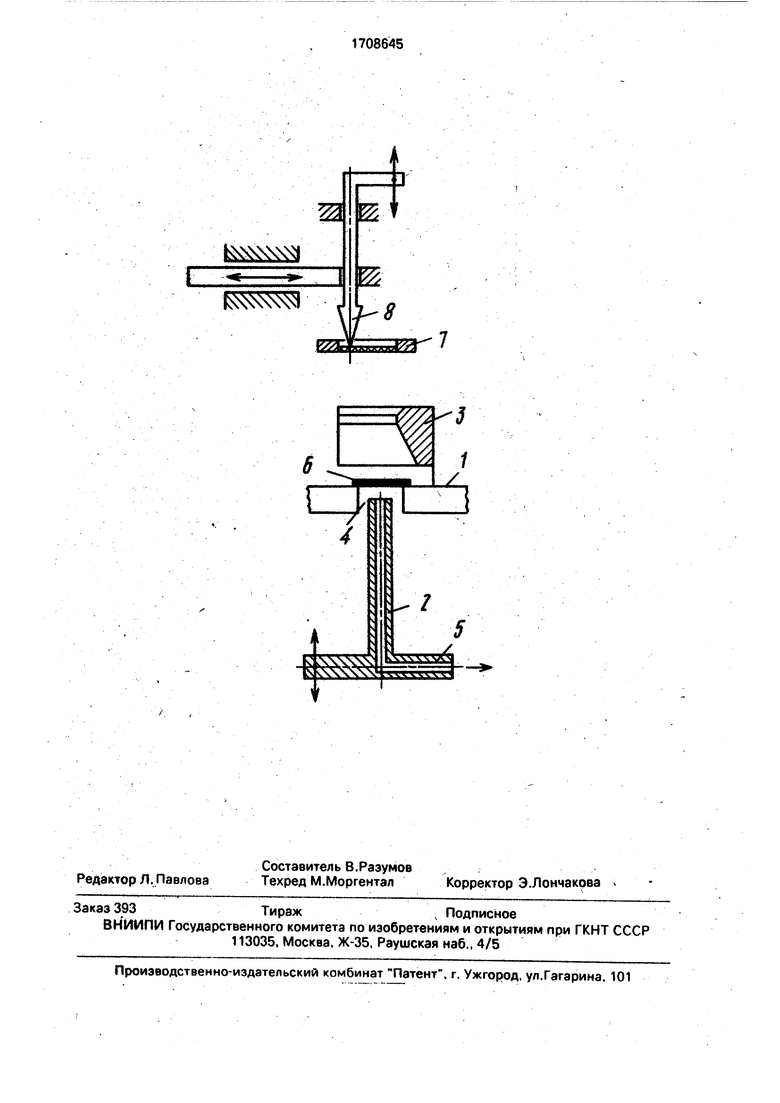

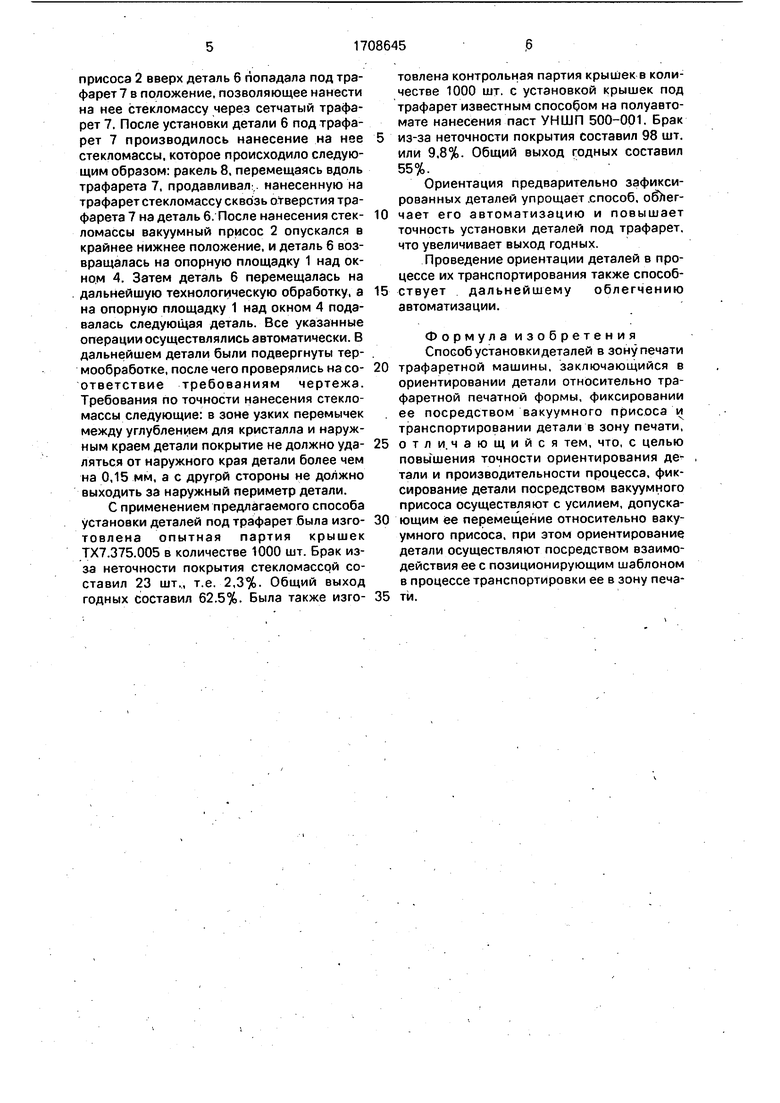

0 и крышек) интегральных микросхем (прототип используется для этих же деталей) в автоматическом устройстве нанесения на них стекломассы через сетчатый трафарет. На чертеже приведена схема узла установки керамических деталей интегральных микросхем (в дальне,йшем деталей) под трафарет в указанном устройстве.

В состав узла входят опорная площадка

1,вакуумный присос 2 и позиционирующий 0 шаблон 3. В опорной площадке имеется окно 4 для перемещения вакуумного присоса

2.Вакуумный присос 2 каналы 5, идущие к вакуумному насосу (не показан). Вакуумный присос 2 имеет возможность

5 вертикального перемещения. В крайнем нижнем положении его торец находится ниже опорной площадки 1 (это положение показано на чертеже), а в крайнем верхнем положении он расположен так. чтобы зафйк0 сированная.на его торце деталь 6 находилась под трафаретом в позиции, позволяющей нанести на нее стекломассу. Позиционирующий шаблон имеет две вертикальные базирующие поверхности, сопряженные под прямым углом (аналогично поверхностям угла гнезда кассеты в известном бпособе), и две наклонные сдвигающие поверхности. Шаблон жестко закреплен на корпусе устройства, расположен на пути

0 транспортирования детали б под трафарет и неподвижен относительно трафарета. Кроме узла установки деталей под трафарет на чертеже изображены сетчатый трафарет 7 и ракель 8, предназначенные для нанес.е5 ния стекломассы на детали. Установка деталей под трафарет осуществлялась следующим образом.

Деталь 6 помещалась на опорную площадку Т над окном 4, опираясь на его края,

0 При ходе вверх вакуумного присоса 2 деталь 6 фиксировалась вакуумом на торце вакуумного присоса 2. В процессе дальнейшего движения вакуумного присоса 2 вверх деталь 6 приходила в контакт с наклонными

5 плоскостями шаблона 3 и сдвигалась ими в горизонтальной плоскости в направлении базирующих поверхностей шаблона 3. которые заканчивали ориентацию детали 6 относительно трафарета 7. В процессе продолжающегося движения вакуумного

присоса 2 вверх деталь 6 попадала под трафарет 7 в положение, позволяющее нанести на нее стекломассу через сетчатый трафарет 7. После установки детали 6 под трафарет 7 производилось нанесение на нее стекломассы, которое происходило следующим образом: ракель 8, перемещаясь вдоль трафарета 7, продавливал:,, нанесенную на трафарет стекломассу сквозь отверстия трафарета 7 на деталь 6. После нанесения стекломассы вакуумный присос 2 опускался в крайнее нижнее положение, и деталь б возвращалась на опорную площадку 1 над окно.м 4. Затем деталь 6 перемещалась на дальнейшую технологическую обработку, а на опорную площадку 1 над окном 4 подавалась следующая деталь. Все указанные операции осуществлялись автоматически. В дальнейшем детали были подвергнуты термообработке, после чего проверялись на соответствие требованиям чертежа. Требования по точности нанесения стекломассы следующие: в зоне узких перемычек между углублением для кристалла и наружным краем детали покрытие не должно удаляться от наружного края детали более чем на 0,15 мм, а с другой стороны не должно выходить за наружный периметр детали.

С применением предлагаемого способа установки деталей под трафарет была изготовлена опытная партия крышек ТХ7.375.005 в количестве 1000 шт. Брак изза неточности покрытия стекломассрй составил 23 шт., т.е. 2,3%. Общий выход годных составил 62.5%. Была также изготовлена контрольная партия крышек в количестве 1000 шт. с установкой крышек под трафарет известным способом на полуавтомате нанесения паст УНШП 500-001. Брак из-за неточности покрытия составил 98 шт. или 9,8%. Общий выход годных составил 55%.

Ориентация предварительно зафиксированных деталей упрощает .способ, обЬегчает его автоматизацию и повышает точность установки деталей под трафарет, что увеличивает выход годных.

Проведение ориентации деталей в процессе их транспортирования также способствует дальнейшему облегчению автоматизации.

Формула изобретения Способ установки деталей в зону печати трафаретной машины, заключающийся в ориентировании детали относительно трафаретной печатной формы, фиксировании ее посредством вакуумного присоса и транспортировании детали в зону печати, отл и. чающийся тем, что, с целью повы шения точности ориентирования детали и производительности процесса, фиксирование детали посредством вакуумного присоса осуществляют с усилием, допускающим iee перемещение относительно вакуумного присоса, при этом ориентирование детали осуществляют посредством взаимодействия ее с позиционирующим шаблоном в процессе транспортировки ее в зону печати.

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ трафаретной печати и устройство для его осуществления | 1990 |

|

SU1798203A1 |

| Вакуумное захватное устройство | 1980 |

|

SU925836A1 |

| Устройство для графаретной печати | 1989 |

|

SU1694419A1 |

| УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ В ТРАФАРЕТНОЙ ПЕЧАТИ И СПОСОБ СОВМЕЩЕНИЯ ОБРАБАТЫВАЕМОЙ ПОДЛОЖКИ И ТРАФАРЕТА | 1992 |

|

RU2189707C2 |

| Устройство для трафаретной печати на печатных платах | 1986 |

|

SU1406001A1 |

| Способ изготовления микросхем | 1979 |

|

SU873861A1 |

| Машина для трафаретной печати | 1987 |

|

SU1498631A1 |

| МАШИНА ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ | 1991 |

|

RU2053128C1 |

| Способ автоматизированного монтажа шариковых выводов на BGA или CSP микросхемы при реболлинге | 2020 |

|

RU2770605C2 |

| УСТРОЙСТВО ТРАФАРЕТНОЙ ПЕЧАТИ | 1992 |

|

RU2043198C1 |

Изобретение относится к трафаретной печати, а именно к способам установки деталей в зону печати. Цель изобретения - повышение точности ориентирования детали и производительности процесса. Способ заключается в том, что деталь фиксируют посредством вакуумного присоса с усилием, допускающим ее перемещение относительно вакуумного присоса, ориентирование детали • осуществляют посредством взаимодействия этой детали с позиционирующим шаблоном в процессе транспортировки ее в зону печати. 1 ил.

8

| Устройство для ориентации и фиксации плат печатного монтажа | 1980 |

|

SU971674A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1992-01-30—Публикация

1988-12-29—Подача