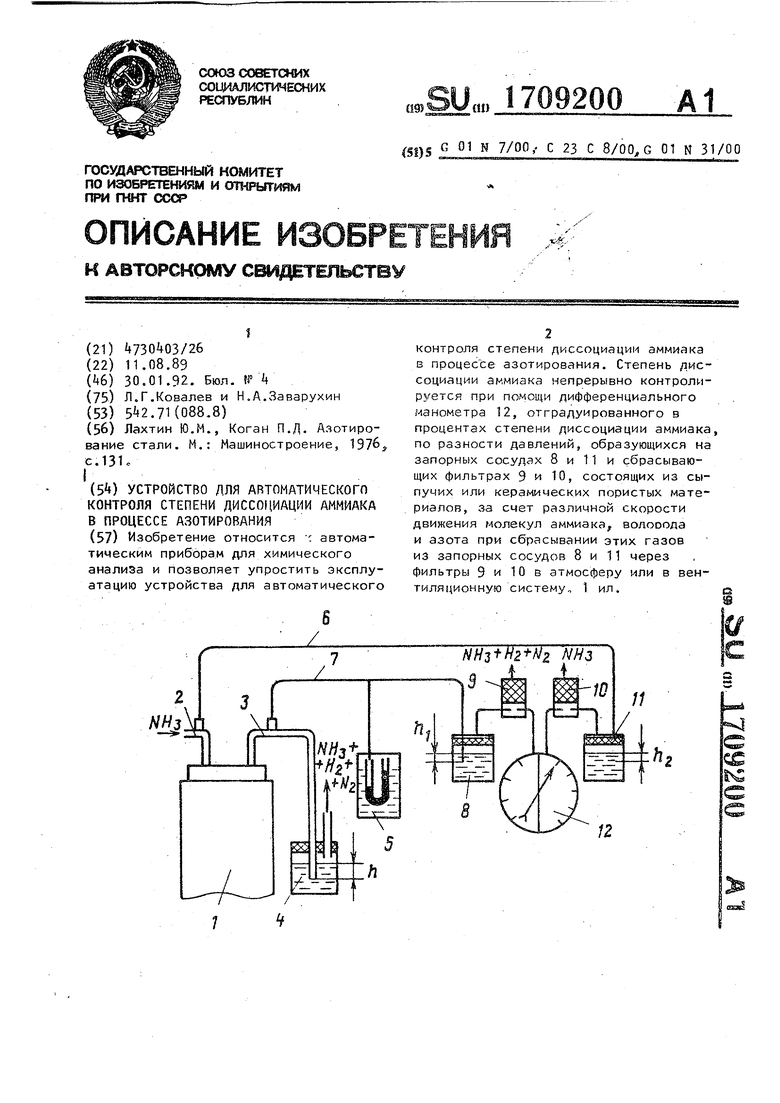

Изобретение относится к автоматическим приборам для химического .анализа, в частности к устройствам для автоматического контроля степени диссоциации аммиака в процессе азотирования, и может широко использоваться для контроля состава газов в печах для химико-термической обработки. Целью изобретения является упрощение эксплуатации устройства для автоматического контроля степени диссоциации аммиака в процессе азотирования за счет исключения применения воды для его работы. На чертеже .показана схема предлагаемого устройства и его включения в систему печи азотирования. Устройство содержит печь 1 азотирования, трубопровод 2 подачи аммиака, трубопровод 3 отвода отработанного газа, бульбер (запорный сосуд), манометр, показывающий давление газа в печи 5, дополнительный трубопровод 6 недиссоциированного аммиака, подводящий его к измеритель ной части, трубопровод 7 подвода отработанного газа к измерительной части, запорный сосуд 8 отработанного газа, сбрасывающий фильтр 9 отработанного газа, сбрасывающий фильтр 10 недиссоциированного аммиака, запо ный сосуд 11 недиссоциированного амм ака и дифференциальный манометр 12. Устройство работает следующим образом о Отходящие из печи 1 азотирования газы по трубопроводу 3 через бульбер выбрасываются в атмосферу. Давлени газов в печи Т указывает манометр 5 оно регулируется при помощи изменения глубины погружения трубки в буль бер 4 (Ъ). Но от трубопровода 3 по трубопроводу 7 часть газа поступает в запорный сосуд 8, который представляет собой небольшой бульбер с глубиной погружения входной трубки в масло (h) значительно меньшей, чем трубки бульбера h (h). Газ этого сосуда поступает на сбрасывающий фильт 9, через который он уходит в атмосфе ру и на один вход дифманометра 12. О новременно на второй вход дифманометра 12 поступает недиссоциированны аммиак от входного трубопровода 2 по трубопроводу 6 через второй запор ный сосуд 11. Этот газ также сбрасы вается в атмосферу через второй сбрасывающий фильтр 10. Запорные сосуды В и 11 имеют одинаковые объемы и примерно равные глубины погружения входных трубок (h и Ь.) . Сбрасывающие фильтры 9 и 10 также имеют одинаковые размеры и заполнены одинаковым фильтрующим веществом (например, маршалитом или мелким кварцевым песком), так как в рабочем пространстве печи 1 азотирования перепад давления очень, небольшой, то при равных глубинах погружения входных трубок в запорных сосудах 8 и 11 и равных сопротивлениях сбрасывающих фильтров 9 и 10, при одинаковом составе газа на входе и выходе.из печи 1 в конце процесса продувки перед включением печи 1 на подъем температуры на обоих входах дифманометра 12 будет равное давление и стрелка дифманометра 12 будет показывать ноль. В случае необходимости подстройки нуля, это делается изменением глубины погружения трубок (h и hg) При подъеме температуры в печи азотирования в ней начнет происходить реакция диссоциации аммиака. 1 -5 «U- В этом случае в запорный сосуд 8 будет поступать смесь газов - NH, Ng, которая будет сбрасываться через фильтр 9, а в запорный сосуд 11 будет по-прежнему поступать чистый аммиак (NHj), сбрасываемый через фильтр 10. Так как скорость движения молекул водорода (Н) значительно больше скорости движения молекул аммиака (NH), сброс давления на сбрасываюш.ем фильтре 9 будет происходить значительно быстрее, чем на фильтре 10 и на дифманометре 12 появится разность давлений, причем давление от фильтра 9 бyдet значительно меньше, чем от фильтра 10. Чем больше степень диссоциации аммиака в печи, тем больше будет эта разность давлений, которая достигает максимума при 100%-ной степени диссоц1 ации аммиака. В начале процесса азотирования, когда идет продувка печи азотирования, на фильтр 9 будет поступать смесь аммиака и Воздуха, вытесняемого из печи, а на фильтр Ю чистого ммиака. Так как скорость движения

1

молекул аммиака больше средней скорости движения молекул воздуха (азота и кислорода) , давление на c6pacEiвающем фильтре 10 будет меньше, чем на фильтре 9 и стрелка дифманометра 12 отклонится от нуля в обратную сторону и установится на нуль только после полной продувки печи, т.е. при полном вытеснении воздуха из печи. Таким образом при помощи предлагаемого устройства можно контролировать и процесс продувки печи.

Использование запорных сосудов и сбрасывающих фильтров, соединенных трубопроводами с входом в печь и выходом из нее, а также с дифференциальным манометром, выгодно отличает предлагаемое устройство от прототипа, так как упрощает эксплуатации и исключает расход воды. Кроме того, при помощи предлагаемого устройства

09200

можно контролировать процесс продувки печи. Формула изобретения

Устройство для автоматического 5 контроля степени диссоциации аммийка в процессе азотирования, включающее печь азотирования,трубопроводы . для подвода аммиака и отвода отработанных газов, подключенные к послед не

10 му манометр, запорный сосуд и дифманометр, отличающееся тем, что с целью упрощения эксплуатации устройства, оно снабжено подсоединенным к трубопроводу для подвода амми15ака дополнительным трубопроводом с запорным сосудом и сбрасывающим фильтром, подсоединенным к дифманометру, другой вход дифманометра снабжен сбрасывающим фильтром и за20порным сосудом, подсоединенным к трубопроводу для отвода отработанных газов.

Изобретение относится ''. автоматическим приборам для химического анализа и позволяет упростить эксплуатацию устройства для автоматического2контроля степени диссоциации аммиакав процессе азотирования. Степень диссоциации аммиака непрерывно контролируется при помощи дифференциального нанометра 12, отградуированного в процентах степени диссоциации аммиака, по разности давлений, образующихся на запорных сосудах 8 и 11 и сбрасывающих фильтрах 9 и 10, состоящих из сыпучих или керамических пористых материалов, за счет различной скорости движения молекул аммиака^ волорода и азота при сбрасывании этих газов из запорных сосудов 8 и 11 через фильтры 9 и 10 в атмосферу или в вентиляционную систему, 1 ил.Q

Авторы

Даты

1992-01-30—Публикация

1989-08-11—Подача