Изобретение относится к металлургии и предназначено для повышения стойкости стальных азотированных деталей против коррозии и может быть использовано в машиностроении, например, в экскаваторостроении, для деталей гидропривода (штока), вместо хромового гальванического покрытия.

Известен способ газового азотирования стальных изделий по а.с. SU 852965A, 07.08.81, C 23 C 8/26, включающий обработку сначала в среде аммиака при 530 - 540oC, затем в смеси аммиака и пропан-бутана при равном их соотношении при 570 - 580oC с последующим охлаждением в масле.

Недостатками известного способа являются:

наличие пор в нитридном слое, снижающих коррозионную стойкость азотированных деталей;

более высокие внутренние напряжения азотированного слоя после охлаждения с T = 570 - 580oC в масле, деформация и коробление снижают применяемость способа при изготовлении высокоточных (прецизионных) деталей.

Цель изобретения - повышение коррозионной стойкости азотированных деталей путем оксидирования.

Поставленная цель достигается тем, что в способе химикотермической обработки деталей, включающем ступенчатое азотирование и охлаждение в масле, азотирование проводят при температурах 520±10oC и 540±10oC, а охлаждение осуществляют в потоке диссоциированного аммиака до 400oC, затем в среде, содержащей 100% воздуха со скоростью охлаждения не более 25oC в час до 180oC, после чего осуществляют охлаждение в масле.

Выбранная предельная температура охлаждения 400oC в среде диссоциированного аммиака объясняется тем, что при этой температуре практически прекращается диссоциация аммиака (степень диссоциации 5-6%), в среде содержится незначительное количество водорода и при продувке воздухом исключается образование взрывоопасной кислородно-водородной смеси (гремучего газа).

В то же время при этой температуре в воздушной среде протекают диффузионные процессы деазотирования и оксидирования с образованием на поверхности нитридного слоя оксикарбонитридной фазы и плотного слоя оксида Fe3O4.

Поры нитридного слоя "залечиваются" оксидом.

На основании вышеизложенного режимы охлаждения с температурой выше 400" не исследовались.

Скорость охлаждения 25oC в час обеспечивает постепенное наращивание толщины плотной окисной пленки и повышение ее механической прочности.

Увеличение скорости охлаждения уменьшает время образования оксидной пленки, ее толщины, механической прочности, снижает коррозионную стойкость.

Температура охлаждения в индустриальном масле 180oC определена температурой кипения индустриального масла. При погружении в масло деталей с такой температурой образуются пары масла, которые под давлением проникают в открытые мельчайшие поры окисной пленки и конденсируются там, закрывая поры.

Образующиеся пары масла в присутствии кислорода воздуха приводят к дальнейшему оксидированию азотированной поверхности, появлению насыщенного черного цвета, характерного для оксидированной поверхности.

Пример. Имитаторы штоков гидропривода (образцы в количестве 3 штук каждого варианта) ⊘ 36 мм, длиной 100 мм со шлифованной и полированной поверхностью из стали 40Х с твердостью 215 - 245 НВ подвергались химико-термической обработке по следующим режимам:

1. Предлагаемый способ.

Азотирование в среде диссоциированного аммиака со степенью диссоциации 20 - 40% с выдержкой при 520 ±10oC в течение 9 ч и 540 ±10oC в течение 5 ч, охлаждение в потоке аммиака до 400oC, продувка реторты сжатым воздухом в течение 5 мин, охлаждение в воздушной среде со скоростью охлаждения 25oC в час до 180oC, охлаждение образцов в масле.

2. Опытный способ.

По предлагаемому с изменением скорости охлаждения, которая принималась 35oC в час.

3. Известный способ I.

Азотирование в среде диссоциированного аммиака со степенью диссоциации 20-40% при 570±10oC в течение 14 ч, затем продувка кислородом и азотом до создания атмосферы, содержащей 35% кислорода и 65% азота (соотношение 1:3), выдержке в этой среде 6 с, охлаждение в воде путем напуска воды в реторту с образцами, отпуск в масле при 150oC в течение 40 мин.

4. Известный способ II.

Азотирование в среде диссоциированного аммиака со степенью диссоциации 20-30% при температуре 520oC ± 10oC в течение 14 ч с охлаждением до ≈ 40oC в потоке аммиака, перенос в электропечь и последующее термическое оксидирование в воздушной среде со ступенчатым нагревом и выдержках при 150 - 200oC, 350 - 400oC, 450 - 500oC в течение 30 мин в каждом температурном диапазоне и при 520oC в течение 1,34 ч.

Для оценки коррозионной стойкости азотированных образцов в сравнении с хромированными гальваническому хромированию (Х40.тв) подвергались дополнительно 3 образца.

Все образцы подвергались коррозионным испытаниям в камере влаги при температуре (55 ± 2)oC и относительной влажности 98 - 100% в течение 10 суток с конденсацией влаги на образцах.

Оценивался электродный потенциал, как косвенный показатель коррозионной стойкости.

В качестве агрессивной электролитической среды использовали 3% водный раствор NaCl. Потенциал определялся потенциометром Р-307.

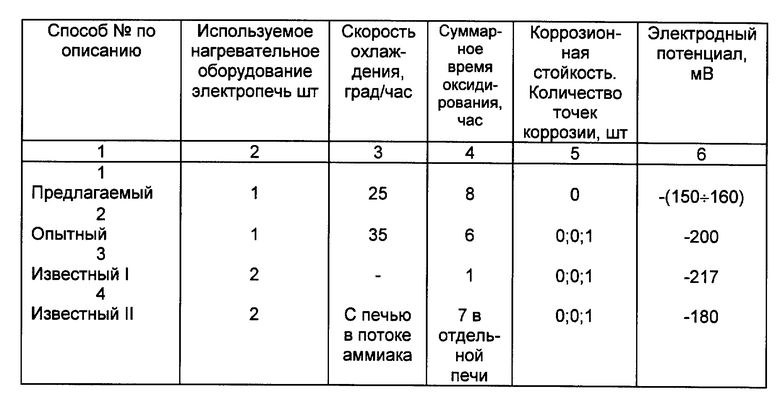

Результаты испытаний приведены в таблице.

Анализ результатов коррозионных испытаний свидетельствует, что граничные значения заявленных параметров выбраны правильно. Увеличение скорости охлаждения более 25 град. в час ухудшает коррозионную стойкость.

Непрерывное проведение процессов азотирования и оксидирования в одной печи, простота регулирования процесса по температурным и газовым параметрам свидетельствуют о высокой технологичности предлагаемого процесса по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1780340A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| Способ двуступенчатого газового азотирования стальных изделий | 1981 |

|

SU1014986A1 |

| Способ химико-термической обработки стальных деталей | 1986 |

|

SU1427870A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| Способ азотирования молибдена | 1990 |

|

SU1747535A1 |

| Способ химико-термической обработки | 1989 |

|

SU1726554A1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке деталей. Патентуемый способ химико-термической обработки включает ступенчатое азотирование при температурах 520±10 и 540±10oС и охлаждение в среде диссоциированного аммиака до температуры 400oС, затем в среде, содержащей 100 % воздуха, со скоростью охлаждения не более 25oС в час до 180oС, после чего осуществляется охлаждение в масле. Данный способ позволяет повысить коррозионную стойкость деталей примерно в 1,2 раза по сравнению с известным способом, использовать имеющееся серийное оборудование, повысить технологичность путем объединения в единый непрерывный процесс оксиазотирования процессов оксидирования и азотирования, повысить экологическую чистоту и взрывобезопасность процесса. 1 табл.

Способ химико-термической обработки деталей, включающий ступенчатое азотирование и охлаждение в масле, отличающийся тем, что азотирование проводят при температурах 520 ± 10o и 540 ± 10oC, а охлаждение осуществляют в потоке диссоциированного аммиака до 400oC, затем в среде, содержащей 100% воздуха со скоростью охлаждения не более 25oC в час до 180oC, после чего осуществляют охлаждение в масле.

| Способ газового азотирования стальныхиздЕлий | 1979 |

|

SU852965A1 |

| Способ двухступенчатого газового азотирования деталей из конструкционных сталей | 1987 |

|

SU1721119A1 |

| DE 3922983 A1, 17.01.93 | |||

| Химико-термическая обработка металлов и сплавов | |||

| Справочник/ Под ред | |||

| Ляховича Л.С | |||

| - М.: Металлургия, 1981, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Минкевич А.С | |||

| Химико-термическая обработка металлов и сплавов | |||

| - М.: Машиностроение, с.118 - 119 | |||

| МАШИНА ДЛЯ НАВИВКИ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ | 0 |

|

SU299625A1 |

| PCT 9104351 A1, 04.04.91 | |||

| DE 4139975 A1, 09.06.93 | |||

| DE 3935469 A1, 15.10.86 | |||

| СПОСОБ ВОЗДЕЛЫВАНИЯ РЖИ | 1998 |

|

RU2173513C2 |

| Шмыков А.А | |||

| Справочник термиста | |||

| - М | |||

| Металлургия, 1961, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

Авторы

Даты

1998-12-27—Публикация

1996-05-06—Подача