сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорсодержащего удобрения | 1991 |

|

SU1810318A1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения фосфорсодержащих удобрений | 1983 |

|

SU1097580A1 |

| Способ получения фосфорсодержащих удобрений | 1990 |

|

SU1710536A1 |

| Способ получения двойного суперфосфата | 1990 |

|

SU1731764A1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО УДОБРЕНИЯ | 2006 |

|

RU2314278C1 |

| Способ получения комплексного удобрения | 1989 |

|

SU1726466A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

Сущность изобретения: фосфорсодержащие удобрения получают путем раздельного разложения фосфатного сырья фосфорной и серной кислотами при массовых соотношениях PzOs фосфорной кислоты ; ZCaO, MgO, R20a фосфатного сырья, равном (2,2-3,7) H2S04 Г 2 CaO, MgO, RaOs фосфатного сырья, равном (1,36- 1,42):1, с последующим смешением фосфатной и суперфосфатной пульп при их массовых соотношениях (1,5-2}:1, аммони- зацией, грануляцией и сушкой. При этом интенсифицируется процесс разложения фосфатного сырья, увеличивается прочность гранул, снижается содержание азота в конечном продукте, сокращается удельный расход серной кислоты. 2 з.п. ф-лы, 2 табл.

Изобретение относится к технологии получения фосфорсодержащих удобрений.

Известен способ получения фосфорсодержащего удобрения, в котором разложение фосфатного сырья проводят частью ЭФК, равной 8-25 мае.%, вторую часть ЭФ К в количестве 75-92 % аммонизируют, упаривают и направляют на нейтрализацию полученной на первой стадии фосфатной пульпы. Состав полученного аммофосфата следующий, %: Р205общ 43; Р20бусв 37,8; Р20бводн 29; азот 8,1.

Основными недостатками указанного способа являются высокий расход для получения 1 т РаОбусв серной кислоты (3,60 т), фосфатного сырья (1,31 т P20s), газообразного аммиака (0,32 т). Продукт содержит до 5,2% P20s в неусвояемой растениями форме, а также до 8,1 % азота, что делает применение такого удобрения под зябь перед

вспашкой нецелесообразным вследствие безвозвратных потерь азота.

Наиболее близким по технической сущности и достигаемому результату является способ получения фосфорсодержащего удобрения путем разложения фосфатного сырья фосфорной кислотой в присутствии серной кислоты при массовом соотношении H2S04:Pa05 фосфорной кислоты, равном (0,1-0,5):1,0,и массовом соотношении HsPO-i: 2(CaO, MgO, R20s) в фосфате равном (0,9-2,2):1,0,с последующей аммониза- цией полученной пульпы, сушкой и грануляцией продукта. Готовый продукт в зависимости от условий опытов содержит, %: РаОбобщ 30,4-39,9; Р205усв 28,2-37,4; Р205водн 13,5-21,0; азота 4,2-5,0.

Главными недостатками известного способа (прототип) являются длительность проведения процесса разложения фосфатVJ

О

со сл о о

ного сырья фосфорной кислотой в присутствии серной (до 2-х ч), относительно невысокая прочность гранул (8-9,5 МПа), наличие в готовом продукте 1,8-2,6 абс. % PaOs в не- усвояемой форме, относительно высокое содержание в готовом продукте азота (4,2-5,0%), подверженного безвозвратным потерямГособеннЬ ; рй внесении удобрения под зябь. Кроме того, продукты разло- жения фосфатного сырья смесью кислот обладаю т повышенной вязкостью, вследствие чего пульпа после аммочизации не подлежит упарке перед ее сушкой. По этой причине такая пульпа содерж/пг максималь- ное количество влаги 50-57% что приводит при ее переработке на фосфорсодержащее удобрение к снижению удельной производительности барабанного гранулятора-су- шилки по готовому продукту.

В прототипе фосфатное сырье разлагают фосфорной кислотой в присутствии серной кислоты. Содержание H2S04 в смеси кислот Согласно прототипу сбставляет 2-9 мае % При таких условиях согласно термо- динамическому анализу и анализу фазовой диаграммы растворимости системы СаО- PaOs-HaO образуются дикальцийфосфат (СаНРСМ) и дигидрат сульфата кальция (CaS04 -2Н20) - гипс. Образовавшиеся ди- кальцийфосфат и гипс обволакивают зерна фосфорита и создают на его поверхности шламовый покров Этим самым значительно затрудняется доступ водородных ионов фосфорной кислоты к поверхности фосфат- ного минерала,J

Кроме того, разбавление серной кислоты экстракционной фосфорной кислотой (ЭФК) до указанных выше концентраций приводит к значительному снижению актив- ности водородных ионов самой серной кислоты. В связи с вышеизложейным процесс разложения фосфата протекает очень медленно (продолжительность стадии разложения составляет более двух часов) и не достигается полнота вскрытия фосфатного минерала, вследствие чего в готовом продукте содержится до 2,2 абс % P20s в неразложенном виде.

В результате последующей аммониза- ции полученной пульпы вследствие высокого содержания в ней свободной фосфатной кислоты из-за неполноты протекания реакции разложения фосфатного сырья т ребует- ся большой расход аммиака 6 связи с чем в готовом продукте после сушки аммонизированной пульпы содержится 4,2-5,0 мас.% азота.

Усвояемая форма P20s в готовом продукте по прототипу в основном (70-90% от общего количества усвояемой P20s) представлена в виде моноаммонийфосфата, ди- кальцийфосфата (5-20 отн.%), фосфатов магния и незначительных количеств других фосфатов.

Прочность гранул готового продукта, полученного по прототипу составляет 8-9,5 МПа, поэтому при просеивании на ситах и дроблении продукт пылит. Выход товарной фракции составляет 80-92%.

Целью изобретения является интенсификация процесса разложения фосфатного сырья, повышение прочности гранул и уменьшение содержания азота готового продукта при одновременном сокращении удельных расходов серной кислоты и газообразного аммиака.

Поставленная цель достигается тем, что в известном способе получения фосфорсодержащего удобрения путем разложения фосфатгого сырья фосфорной кислотой в присутствии серной кислоты с последующей аммонизацией пульпы, сушкой и грануляцией, разложение фосфатного сырья фосфорной и серной кислотами осуществляют автономно при соотношениях P20s фосфорной кислоты : S(CaO, MgO, R20s) фосфатного сырья (2,2-3,7):1; H2S04: Ј(СаО, MgO, RzOa) - (1,36-1,42): 1 и концентрации серной кислоты 30-50 мас.% H2S04, а образующиеся фосфатную и суперфосфатную пульпы смешивают при их массовых соотношениях 1,5:1-2:1. .

В результате осуществления предложенного способа в 2 раза интенсифицируется процесс разложения фосфатного сырья, в 1,5-2 раза повышается прочность гранул готового удобрения, в 1,2-1,4 раза снижается расход аммиака и на 8-15 отн.% сокращается расход серной кислоты на 1 т Р20бусв готового продукта.

По предложенному способу при раздельном разложении фосфатного сырья фосфорной и серной кислотами разложение фосфата серной кислотой проводится при соотношениях H2S04 : 2(СаО, MgO, R20a) фосфата (1,36-1,42): 1, концентрации серной кислоты 30-50 мас.% H2S04 и температуре 80-90°С.

Нижний предел соотношения H2S04: (CaO, MgO, R20a) обусловлен тем, что при уменьшении его меньше 1,36:1 снижается коэффициент разложения фосфатного сырья.

Верхний предел указанного соотношения 1,42-1 обусловлен тем,.что при его превышении выше 1,42:1 происходит необоснованный перерасход серной кислоты.

Нижний предел концентрации серной кислоты 30% H2S04 обусловлен тем, что при дальнейшем снижении концентраций H2S04 происходит увеличение влажности пульпы, что приводит к дополнительным энергозатратам на стадии сушки готового продукта, а также снижается коэффициент разложения фосфатного сырья.

Верхний предел концентрации серной кислоты 50% H2S04 обусловлен тем, что при его превышении образуется малоподвижная суперфосфатная пульпа, которая плохо перекачивается, и происходит забивка коммуникаций. Кроме того, вследствие ухудше- ния ее реологических характеристик затрудняется диффузия водородных ионов серной кислоты к зернам фосфата,-что приводит к снижению степени разложения фосфатного минерала.

Температура 80-90°С создается за счет теплоты смешения концентрированной серной кислоты с водой, подаваемой в реактор разложения. В технологии отдельное приготовление раствора серной кислоты не потребуется. Одновременно в реактор разложения непрерывно в необходимых массовых соотношениях через дозирующие устройства подается фосфатное сырье, серная кислота (92-93%) и вода. При продолжительности процесса 45-60 мин достигается наиболее высокий коэффициент разложения фосфатного сырья серной кислотой 97- 99%.

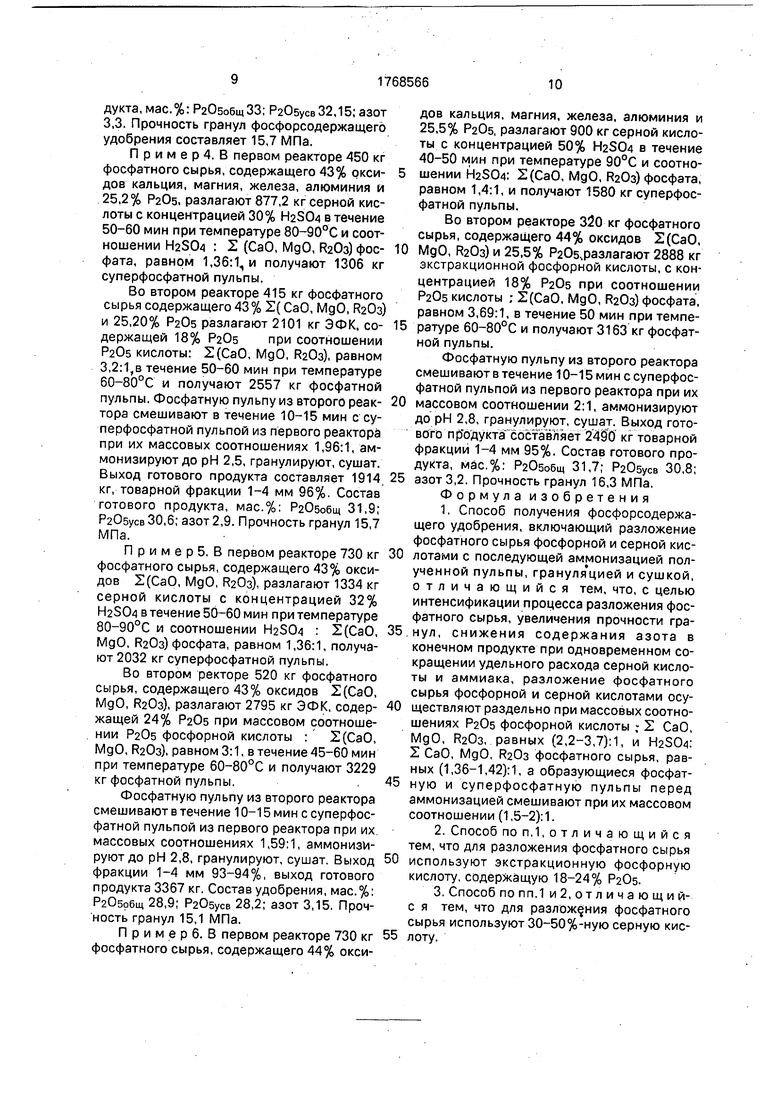

Данные по обоснованию пределов параметров осуществления процесса разложения фосфатного сырья фосфорной кислотой приведены в табл.1.

Данные, представленные втабл.1, показывают, что при увеличении соотношения P20s фосфорной кислоты ; S (CaO, MgO, Р20з) фосфатного сырья выше 3,7:1 возвра- стает влажность фосфатной пульпы, не полностью используется внутренняя энергия фосфорной кислоты и, как следствие, повышается ее удельный расход для получения 1 т P20s готового продукта, а следовательно, увеличивается при последующем смешении с суперфосфатной пульпой и аммонизации содержание азота.

Уменьшение массового соотношения P20s фосфорной кислоты : 2 (CaO, MgO, R20s) фосфата ниже 2,2 также нецелесообразно, поскольку при этом снижается коэффициент разложения природного фосфатного сырья и отношение

Р205усв/Р205.

При проведении процесса разложения фосфатного сырья фосфорной кислоты при оптимальных условиях: соотношение P20s

фосфорной кислоты : 2(СаО, MgO, RzOs) (3,7-2,2):1 достигается наиболее оптимальное соотношение Р205усв/Р205общ в пульпе

5 91-96%, а полученная фосфатная пульпа с влажностью 51,7-54,5% обладает хорошей текучестью, что обеспечивает при дальнейшем ее смешении с суперфосфатной пульпой и аммонизации высокую

0 транспортабельность пульпы готового продукта перед подачей на грануляцию и сушку в аппарат БГС.

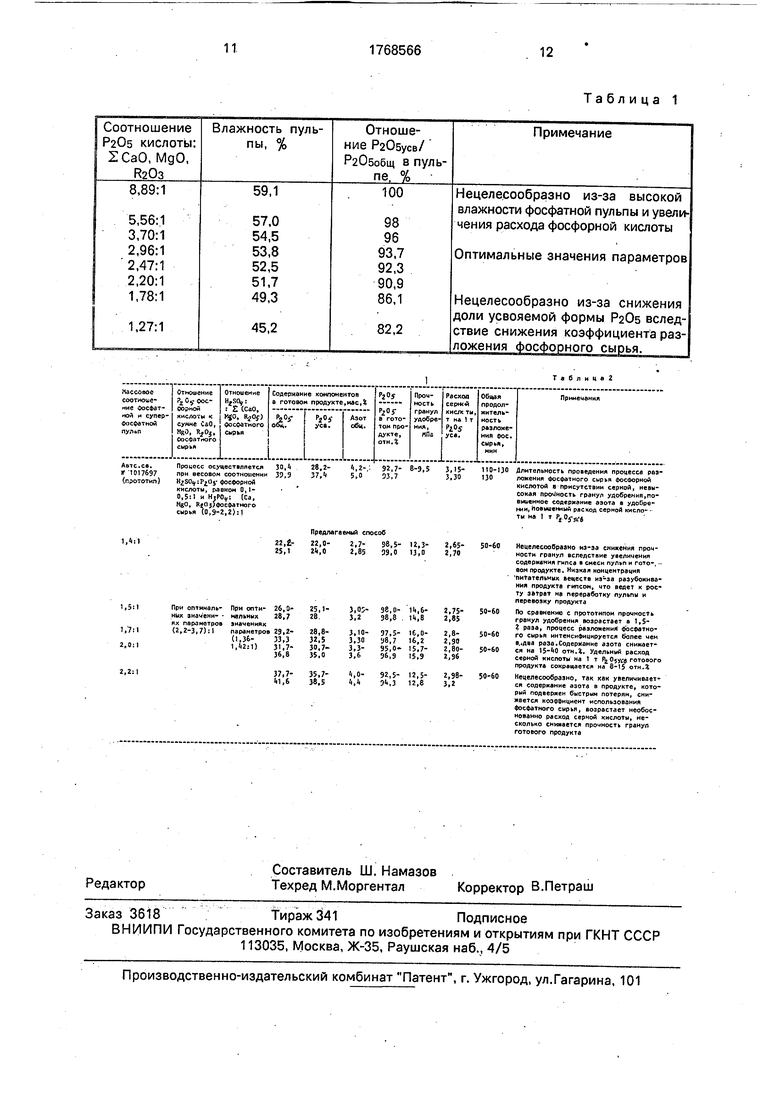

Данные по обоснованию пределов мас- сого соотношения фосфатной (ФП) к супер5 фосфатной пульпе (СФП) на стадии получения смешанной пульпы и характеристики готового продукта, полученного после аммонизации пульпы, грануляции и сушки, в сравнении с известным способом (прото0 типом) представлены в табл.2.

Нижний предел соотношения ФП:СФП 1,5:1 обусловлен тем, что при дальнейшем снижении доли фосфатной пульпы снижается концентрация питатель5 ных элементов в удобрении, что приводит к увеличению энергозатрат на перевозку вследствие разубоживания продукта гипсом, снижается прочность гранул готового продукта из-за наличия большого количест0 ва гипса и уменьшения дол,и фосфатов кальция и аммония в составе удобрения.

Как видно из данных табл.2, превышение верхнего предела массового соотношения ФП:СФП выше 2:1, приводит к

5 увеличению доли неусвояемого фосфора (Р20бугв/Р205общ меньше 95%), т.е. к снижению степени использования фосфатного сырья, повышению содержания азота в готовом продукте и удельного расхода серной

0 кислоты на получение 1 т Р20бусв удобрения. Последнее обстоятельство связано с тем, что при увеличении доли фосфатной пульпы в смеси пульп (ФП:СФП выше 2:1) возрастает расход фосфорной кислоты, которая, как

5 указывалось выше, разлагает фосфатное сырье с образованием дикальцийфосфата не полностью, что приводит к перерасходу аммиака при нейтрализации смеси пульп. Повышение расхода.ЭФК приводит к возра0 станию удельного расхода серной кислоты на получение 1 т Р205усв готового продукта. Кроме того, увеличение доли фосфатной пульпы в смеси фосфатной и суперфосфатной пульп приводит после аммонизации

5 пульпы, сушки и грануляции к снижению прочности гранул. Это обстоятельство связано с тем, что в составе готового продукта снижается количество монокальцийфосфа- та, который является наиболее эффективным из содержащихся в удобрении солей пластификатором процесса гранулирования. При осуществлении способа в области оптимальных соотношений фосфатной и суперфосфатной пульп ФП:СФП (1,5-2):1 прочность гранул по сравнению с прототипом возрастает в 1,5-2 раза, Возрастание прочности гранул по сравнению с прототипом обусловлено тем, что при реализации предложенного способа в составе удобрения образуется 15-20% монокальцийфос- фата, который является наиболее эффективным пластификатором и связующим в процессе формирования гранул готового продукта из содержащихся в пульпе после аммонизации солей. В прототипе образующиеся при разложении фосфатного сырья смесью ЭФК и серной кислоты фосфаты кальция представлены, главным образом, дикальцийфосфатом, который не является пластификатором процесса гранулирования и сам плохо поддается грануляции. Содержание же монокальцийфосфата в продукте, полученном по прототипу, не превышает 5%, в связи с этим прочность его гранул находится на уровне прочности гранул аммофоса и аммофосфата 6,6-7,3 и 8-9 МПа.

При реализации предложенного способа при оптимальных параметрах осуществления процесса разложения фосфатного сырья интенсифицируется более, чем в 2 раза. Содержание азота в готовом продукте по предложенному способу по сравнению с прототипом снижается на 15-40 отн.%, а расход серной кислоты для получения 1 т РаОбусв сокращается на 8-15 отн.%.

Таким образом, предложенный способ получения фосфорсодержащих удобрений является технологичным, высокоэффективным.

Фосфорсодержащее удобрение может применяться в сельском хозяйстве при внесении под зябь перед вспашкой.

Пример1.В первом реакторе 730 кг фосфатного сырья, содержащего 43% оксидов кальция, магния и алюминия и 25% P2U5, разлагают 1454 кг серной кислотой с концентрацией 30% Н2$См в течение 50-60 мин при температуре 80-90°С, соотношение Н25См: 2(СаО, МдО, Р20з) составляет 1,39:1 и получают 2150 кг суперфосфатной пульпы,

Во втором реакторе 390 кг фосфатного сырья, содержащего 43% CaO, MgO, R20s и 25% P20s, разлагают 2850 кг фосфорной кислоты, содержащей 20% P2U5 при соотношении P2U5 фосфорной кислоты: 2(СаО, МдО, Й20з) равном 3,4:1 в течение 50-60 мин при температуре 60-80°С и получают 3225 кг фосфатной пульпы.

Фосфатную пульпу из второго реактора смешивают в течение 10-15 мин с суперфосфатной пульпой из первого реактора при их массовом соотношении 1,5:1, полученную

пульпу аммонизируют до рН 2,8, гранулируют, сушат. Выход продукта составляет 3100 кг. Выход фракции 1-4 мм 92-93%. Состав готового продукта, мас.%: Р20бобщ 27,5; Р20бусв 27; азот 2,9. Прочность гранул 14,7

МПа.

Пример 2. В первом реакторе 730 кг фосфатного сырья, содержащего 45% оксидов 2(СаО, МдО, Н20з), разлагают 1360 кг серной кислоты с концентрацией 35%

H2SO в течение 50-60 мин при температуре 80-90°С и сботношении H2S04 : 2(СаО, МдО, R20s), равном 1,4:1, и получают 2040 кг суперфосфатной пульпы.

Во втором реакторе 520 кг фосфатного

сырья, содержащего 45% оксидов 2(СаО, МдО, ) разлагают 3469 кг ЭФК, содержащей 20% P20s при массовом соотношении фосфорной кислоты : 2(СаО, MgO, R20s), равном 2,97:1, в течение 45-60

мин при температуре 60-80°С и получают 3942 кг фосфатной пульпы.

Фосфатную пульпу из второго реактора смешивают в течение 10-15 мин с суперфосфатной пульпой из первого реактора при их

массовых соотношениях 1,91:1, аммонизируют до рН 2,9, гранулируют, сушат. Выход фракции 1-4 мм 92-94%. Состав готового продукта, мас.%: Р20бобщ 30,6; Р205усв 29,9; азот 3,3. Прочность готового продукта 15,9

МПа. Выход готового продукта составляет 3320 кг.

ПримерЗ. В первом реакторе 450 кг фосфатного сырья, содержащего 43% оксидов , МдО, Я20з), разлагают 897 кг

серной кислоты с концентрацией 30,6% H.S04 в течение 50-60 мин при температуре 80-90°С и соотношении H2S04: (СаО, МдО, R20s) фосфата 1,42:1 и получают 1328 кг суперфосфатной пульпы,

Во втором реакторе 415 кг фосфатного сырья, содержащего 43% оксидов Е(СаО, MgO, R20s), разлагают 2271 кг ЭФК, содержащей 22% P20s при соотношении P20g кислоты : 2(СаО, MgO, R20s) фосфата, равном 2,8:1 в течение 50-60 мин при температуре и получают 2656 кг фосфатной пульпы.

Фосфатную пульпу из второго реактора смешивают в течение 10-15 мин с суперфосфатной пульпой из первого реактора при их массовых соотношениях 2:1, аммонизируют до рН 2,7, гранулируют, сушат. Выход готового продукта составляет 2170 кг, товарной фракции 1-4 мм 94%. Состав готового продукта, мас.%: РаОбобщЗЗ; Р20бусв32,15; азот 3,3. Прочность гранул фосфорсодержащего удобрения составляет 15,7 МПа.

Пример 4. В первом реакторе 450 кг фосфатного сырья, содержащего 43% окси- дов кальция, магния, железа, алюминия и 25,2% РаОб, разлагают 877,2 кг серной кислоты с концентрацией 30% H2S04 в течение 50-60 мин при температуре 80-90°С и соотношении H2S04 : 2 (CaO, MgO, РаОз) фос- фата, равном 1,36:1, и получают 1306 кг суперфосфатной пульпы.

Во втором реакторе 415 кг фосфатного сырья содержащего 43% 2( CaO, MgO, R20s) и 25,20% РаОб разлагают 2101 кг ЭФК, со- держащей 18% P20s при соотношении P20s кислоты: Z(CaO, MgO, RaOa), равном 3,2:1,в течение 50-60 мин при температуре 60-80°С и получают 2557 кг фосфатной пульпы. Фосфатную пульпу из второго реак- тора смешивают в течение 10-15 мин с суперфосфатной пульпой из первого реактора при их массовых соотношениях 1,96:1, аммонизируют до рН 2,5, гранулируют, сушат. Выход готового продукта составляет 1914 кг, товарной фракции 1-4 мм 96%. Состав готового продукта, мас.%: Р20бобщ 31,9; РаОбусв 30,6; азот2,9. Прочность гранул 15,7 МПа.

Пример 5. В первом реакторе 730 кг фосфатного сырья, содержащего 43% оксидов 2 (СаО, MgO, R20s), разлагают 1334 кг серной кислоты с концентрацией 32% H2S04 в течение 50-60 мин при температуре 80-90°С и соотношении H2S04 : 2 (СаО, MgO, Р20з) фосфата, равном 1,36:1, получают 2032 кг суперфосфатной пульпы.

Во втором ректоре 520 кг фосфатного сырья, содержащего 43% оксидов 2 (СаО, MgO, R20s), разлагают 2795 кг ЭФК, содер- жащей 24% P20s при массовом соотношении P20s фосфорной кислоты : 2 (СаО, MgO, Р20з), равном 3:1, в течение 45-60 мин при температуре 60-80°С и получают 3229 кг фосфатной пульпы.

Фосфатную пульпу из второго реактора смешивают в течение 10-15 мин с суперфосфатной пульпой из первого реактора при их массовых соотношениях 1,59:1, аммонизируют до рН 2,8, гранулируют, сушат. Выход фракции 1-4 мм 93-94%, выход готового продукта 3367 кг. Состав удобрения, мас.%: Р205общ 28,9; Р20бусв 28,2; азот 3,15. Прочность гранул 15,1 МПа.

Пример 6. В первом реакторе 730 кг фосфатного сырья, содержащего 44% оксидов кальция, магния, железа, алюминия и 25,5% P20s, разлагают 900 кг серной кислоты с концентрацией 50% H2S04 в течение 40-50 мин при температуре 90°С и соотношении H2S04: 2 (СаО, MgO, R20s) фосфата, равном 1,4:1, и получают 1580 кг суперфосфатной пульпы.

Во втором реакторе 320 кг фосфатного сырья, содержащего 44% оксидов 2 (СаО, MgO, R20s) и 25,5% Р20б,разлагают 2888 кг экстракционной фосфорной кислоты, с концентрацией 18% P20s при соотношении P20s кислоты ; 2 (СаО, MgO, R20s) фосфата, равном 3,69:1, в течение 50 мин при температуре 60-80°С и получают 3163 кг фосфатной пульпы.

Фосфатную пульпу из второго реактора смешивают в течение 10-15 мин с суперфосфатной пульпой из первого реактора при их массовом соотношении 2:1, аммонизируют до рН 2,8, гранулируют, сушат. Выход готового пр одукта составляет 2490 кг товарной фракции 1-4 мм 95%. Состав готового продукта, мас.%: Р205общ 31,7; Р205усв 30,8; азот 3,2. Прочность гранул 16,3 МПа.

Формула изобретения

Таблица 1

| Способ получения фосфорсодержащих удобрений | 1986 |

|

SU1433953A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения фосфорсодержащих удобрений | 1982 |

|

SU1017697A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-10-15—Публикация

1990-05-04—Подача