Изобретение относится к двигателестроению и может быть использовано при создании высокофорсированных двигателей.

Известен клапанный механизм, содержащий клапан, установленный в направляющей втулке, возвратную пружину, тарель пружины посредством сухариков жестко закреплена на стержне клапана, на торце стержня клапана установлен колпачок.

Однако вследствие жесткого закрепления тарели пружины стержень клапана не разгружен от поперечных сил в направляющей втулке, НТО приводит к повышенному износу сопрягаемых поверхностей, нарушению концентричности запорного конуса клапана относительно седла и тем самым отрицательно влияет на герметизацию камеры сгорания. Для двигателей с высокой форсировкой вышеприведенные недостатки усиливаются вследствие температурных деформаций клапана. Кроме того, в клапанном механизме действуют значительные силы инерции в начальный момент работы клапана, что вызывает ударное приложение нагрузок и повышенный износ деталей.

Наиболее близким по технической сущности к предлагаемо1 4у является клапанный механизм, содержащий тарельчатый клапан, направляющую втулку, закрепленную в крышке цилиндра, пружину, опирающуюся с одной стороны на крышку цилиндра, с другой a тарель, которая с зазором установлена на стержне клапана и ограничена в перемещении втулкой, жестко закрепленной в верхней части стержня клапана, колпачок, установленный с зазором относительно торца стержня клапана концентрично втулке и опирающийся на тарель, коромысло, установленное с тепловым зазором относительно колпачка.

В известной конструкции устранено влияние перекосов и снижена ударность приложения нагрузки, однако при зтом для высокофорсировднного двигателя надежность работы клапанного механизма снижена из-за температурных деформаций клапана. Обеспечение вращения клапана путем ввода ребер-лопаток выравнивает температурное поле клапана, но приводит к возникновению концентраторов напряжения в зоне ребер-лопаток, и тем самым снижает долговечность работы кУ1апана. Ввод дополнительной пружины в виде перфорированного из пружинной стали кольца, штифта и нанесение на внутреннюю поверхность днища колпачка радиальных насечек усложняют конструкцию, увеличивая количество деталей и понижая тем самым надежность работы устройства.

Цель изобретения - повышение надежности клапанного механизма.

Поставленная цель достигается тем, что в известном клапанном механизме, содержащем тарельчатый клапан, направляющую втулку, закрепленную в крышке цилиндра, пружину, опирающуюся с одной стороны на крышку цилиндра, с другой - на тарель, которая с зазором установлена на стержне клапана и ограничена в перемещении втулкой, жестко закрепленной в верхней части стержня клапана, колпачок, установленный с зазором относительно торца стержня клапана, концентрично втулке и опирающийся на тарель, коромысло, установленное с тепловым зазором относительно колпачка, во втулке со стороны колпачка выполнены диаметрально ее оси вертикальные несквозные каналы, соединенные с несквозными горизонтальными каналами, расположенными перпендикулярно к вертикальным каналам и в разных направлениях по отношению к плоскости, проходящей через оси вертикальных каналов, а на внутренней боковой поверхности колпачка выполнена кольцевая проточка, соединенная каналом с окружающей средой.

Предлагаемая конструкция клапанного механизма обеспечивает проворачивание клапана путем использования реактивного момента вытекания сжатого между внутренним днищем колпачка и втулкой воздуха через несквозные горизонтальные каналы, расположенные в разных направлениях по отношению к плоскости, проходящей через оси вертикальных каналов. Причем за счет подбора расположения проточки на внутренней боковой поверхности колпачкаогносительно горизонтальных каналов обеспечивается основное истечение сжатого воздуха тогда, когда выбирается зазор между внутренней поверхностью днища колпачка и торцом стержня клапана, и последний, вследствие малого момента сил трения, получает возможность проворотаза счет реактивного момента истечения сжатого воздуха. Таким образом, вращение клапана достигается путем упрощения конструкции и уменьшения количества деталей (отпадает необходимость в ребрах-лопатках или в дополнительной пружине), что приводит к повышению надежности клапанного механизма.

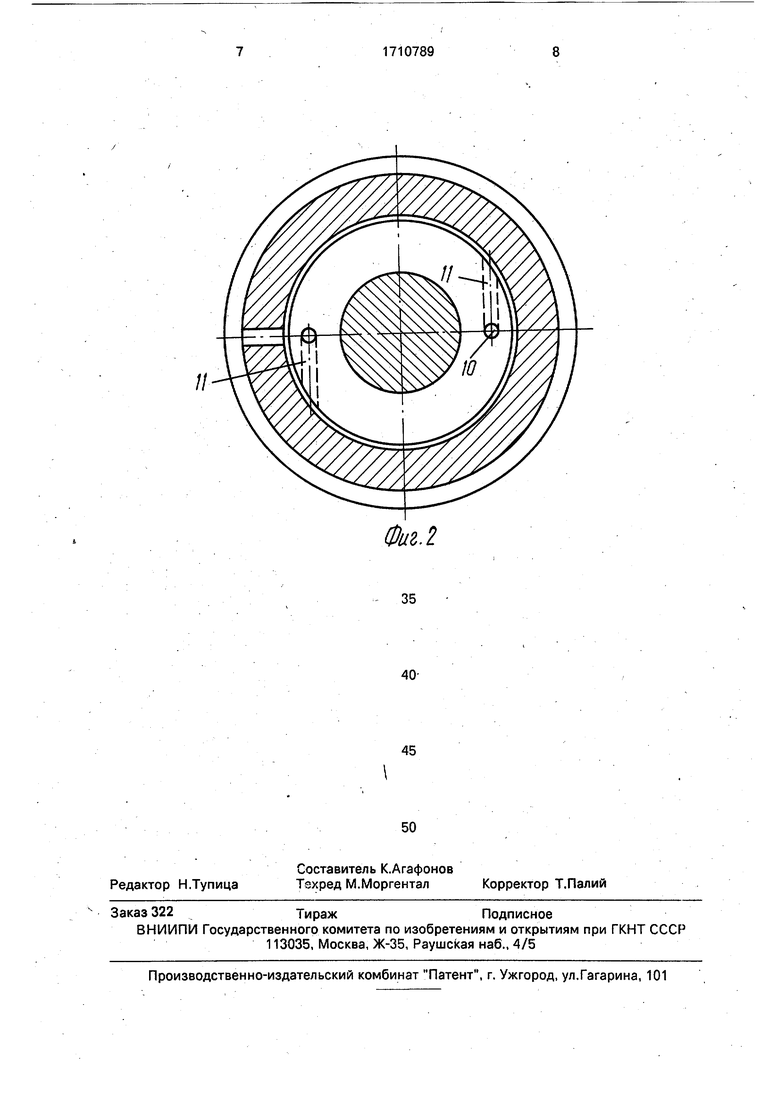

На фиг.1 показан клапанный механизм; на фиг.2 - то же, сечение по кольцевой проточке в колпачке.

Клапанный механизм содержит клапан

1, направляющую втулку 2, установленную в

крышке цилиндра 3, возвратную пружину 4,

опирающуюся с одной стороны на крышку

цилиндра 3, с другой - на тарель 5, выполненную подвижно (посадка с зазором) относительно стержня клапана 1 и ограниченную в перемещении ограничительной втулкой б, неподвижно закрепленной посредством штифта 7. Колпачок 8, опирающийся на тарель 5, установлен с диаметральным зазором относительно втулки 6, обеспечивающим его центровку, компенсацию погрешности изготовления и сборки деталей клапанного механизма, а также необходимое уплотнение внутреннего объема под колпачком 8. Кроме того, зазоры имеются между стержнями клапана 1, который -может быть выполнен сферическим, и внутренней поверхностью Днища колпачка 8 (конструктивный зазор д), также зазор между наружным торцом колпачка 8 и рабочей поверхностью коромысла 9 (тепловой зазор Ьт). Во втулке 6 выполнены несквозные вертикальные каналы 10 и несквозные горизонтальные каналы 11, сообщенные между собой, а на внутренней боковой поверхности колпачка 8 выполнена кольцевая проточка 12, сообщенная посредством канала 13 с окружающей атмосферой.

Клапанный механизм работает следующим образом.

При перемещении рычага коромыслЬ 9 после выборки теплового зазора движение через колпачок 8 передается тарели 5 пру жины. При этом.сжимается возвратная пружина 4. Клапан 1 остается закрытым до выборки конструктивного зазора между колпачком 8 и торцом стержня клапана 1, как со стороны цилиндра двигателя на тарель клапана 1 действует избыточное давление газов в цилиндре двигателя. При этом внутренний объем, образованный пространством между внутренней поверхностью колпачка 8, втулкой 6 и торцом стержня клапана 1, уменьшается и давление воздуха в нем возрастает вследствие сжатия и обеспечения уплотнения в диаметральном зазоре д между колпачком 8 и втулкой

При этом конструктивные соотношения Деталей клапанного механизма рационально следует выбирать так, чтобы к моменту выборки зазора д давление во внутреннем объеме обеспечивало открытие клапана Т, что разгружает пару внутренняя поверхность колпачка 8 - сферическая поверхность тррца стержня клапана 1 и позволяет отказаться от термообработки этих поверхностей с целью повышения твердости материалов.

После выборки зазора д клапан получает возможность проворачивания под действием реактивного момента вытека 9щего сжатого воздуха . внутреннего объема по тракту канал 10 - канал 11 - кольцевая проточка 12 - канал 13 вследствие малости сил трения во втулке 2 и в точечном контакте между внутренней поверхностью днища колпачка 8 и сферической поверхностью торца стержня клапана 1. При обратном перемещении коромысла 9 возвратная пружина 4, возвращаясь в исходное положение, обеспечивает закрытие клапана 1 путем передачи движения через тарель 5 пружины и втулку 6. При зтом разгруженный от силовых воздействий клапан 1 центрируется направляющей втулкой 2 относительно седла в крышке цилиндра 3.

Расстояние от нижней кромки кольцевой проточки 12 до верхней образующей горизонтальных каналов 11 может быть несколько меньше зазора д, но не больше его.

Рациональные геометрические соотношения клапанного механизма, например, для среднеоборотного дизеля определены путем расчета и характеризуются следующими основными соотношениями: ,1h, где h - ход клапана, степень сжатия воздуха в колпачке е 6-8.

Ф о р м у л а и 3 о б р ете н и я Клапанный механизм, содержащий тарельчатый клапан, направляющую втулку, закрепленную в крышке цилиндра, пружину, опирающуюся с одной стороны на крышку цилиндра, с другой - на тарель, которая с зазором установлена на стержне клапана, ограничительную втулку, жестко закрепленную в верхней части стержня клапана, колпачок, установленный с зазором относительно торца стержня клапана концентрично втулке и опирающийся на тарель, коромысло, установленное степловым зазором относительно колпачка, отличаю щ и и с я тем, что с целью повышения надежности, в ограничительной втулке со стороны колпачка выполнены симметрично ее оси вертикальные несквозные каналы, соединенные с несквозными горизонтальными каналами, расположенными перпендикулярно к вертикальным каналам и в разных направлениях по отношению плоскости, проходящей через оси вертикальных каналов, а на внутренней боковой поверхности колпачка выполнена кольцевая проточка, соединенная каналом с окружающей средой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 2002 |

|

RU2235890C1 |

| Клапанный механизм | 1987 |

|

SU1518553A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ПНЕВМОРАСПРЕДЕЛИТЕЛЯ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242663C1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 2002 |

|

RU2234611C2 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1995 |

|

RU2111366C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1990 |

|

RU2032482C1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1993 |

|

RU2038491C1 |

| УСТРОЙСТВО ДЛЯ МЫТЬЯ, ОТЖИМА ПОЛОВОЙ ТРЯПКИ И ОСВЕТЛЕНИЯ ВОДЫ | 2003 |

|

RU2281019C2 |

| Ударный узел | 2017 |

|

RU2647934C1 |

Изобретение относится к двигателест- роению и позволяет повысить надежность клапанного механизма. Механизм содержит клапан 1, направляющую втулку 2, установленную в крышке цилиндра 3, возвратную пружину 4, тарель 5, выпо}1нен-ную подвижно относительно стержня клапана 1 и ограниченную в перемещении втулкой 6, неподвижно закрепленной посредством штифта 7, колпачок'8 и коромысло 9. Во втулке 6 выполнены несквозные вертикальные каналы 10 и нескъозные горизонтальные каналы 11, сообщенные между собой. На внутренней боковой поверхности колпачка 8 выполнена кольцевая проточка 12, сообщенная посредством канала 13 с окружающей атмосферой. При воздействии коромысла 9 на клапан воздух внутри полости колпачка 8 сжимается и через систему каналов 10-13 вытекает наружу, обеспечивая за счет реакции струи в каналах 11 медленный поворот клапана. 2 ил.^^ •^ЁОVJ 00ю

| Клапанный механизм | 1987 |

|

SU1518553A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1990-02-27—Подача