Изобретение относится к оборудованию горной промышленности, в частности к опорам забойного двигателя.

Известен многорядный подшипник, состоящий из комплекта упорнорадиальных подшипников, в которых шары контактируют с дорожками качения (внутренних и наружных обойм), имеющих форму тороида.

Известна многорядная опора (подшипник), используемая в забойных двигателях, состоящая из шаров, цилиндрических колец, чередующихся с парными комплектами наружныхм внутренних колец, имеющих конические поверхности в месте контакта их с шарами.

Однако в известных опорах турбобура шары, передающие осевую нагрузку, находятся в контакте с коническими поверхностями внутренних и наружных несущих колец, причем угол конуса внутреннего кольца равен углу конуса наружного кольца. Радиальная нагрузка на шары, возникающая под действием центробежной силы вращения шаров относительно оси опоры, воспринимается в контакте шаров с наружными цилиндрическими поверхностями цилиндрических (проставочных) колец.

Работа опоры (подшипника) сопровождается износом элементов качения: шаров (потеря диаметра), наружных и внутренних конических колец и цилиндрических проста- вочных колец. При этом происходит увеличение осевого люфта ротора турбобура, что в ко нечном счете ограничивает его наработку на отказ. Осевой люфт опоры турбобура определяется геометрическим сложением перемещений шаров - при износе колец в осевом направлении (износ конических беговых дорожек несущих обойм), при износе шаров (уменьшение их диаметра), при износе в радиальном направлении (износ цилиндрических беговых дорожек проставочных колец). Доля осевого люфта, соответствующая радиальному смещению шаров при износе цилиндрических беговых дорожек, определяется формулой

до 2 д0 tg a ,

где д0 - радиальный износ - радиальное смещение центра шара при износе цилинд(Л

С

vj

JO 00 00

рических беговых дорожек проставочных колец;

а- угол между образующей конической поверхности внутреннего кольца и линией, проходящей через центры шаров.

Практически доля увеличения осевого люфта, определяемая радиальным износом, составляет 20.,.25% от регламентированного предельного значения. В соответствии с этим соотношением уменьшается наработка шпинделя турбобура на отказ.

Целью изобретения является увеличение долговечности опоры турбобура. При этом повышаются показатели надежности турбобура. При использовании изобретения уменьшается радиальный люфт вала шпинделя.

Поставленная цель достигается тем, что при изменении углов конуса в контактах возникает равнодействующая сила, направленная к оси вращения подшипника, уравновешивающая центробежную силу вращения шара вокруг оси опоры. Угол между образующей конической поверхности наружного кольца и линией, проходящей через центры шаров, больше на 4...9°, чем угол между образующей конической поверхности внутреннего кольца и линией, проходящей через центры шаров. Это условие определяет уменьшение радиальной нагрузки в контакте шара с цилиндрическим наружным кольцом и соответствующее уменьшение износа беговой дорожки наружного цилиндрического кольца, в результате чего уменьшается осевой люфт подшипника. Отличительным признаком устройства является определенное значение углов конических поверхностей внутренних и наружных конических колец опоры.

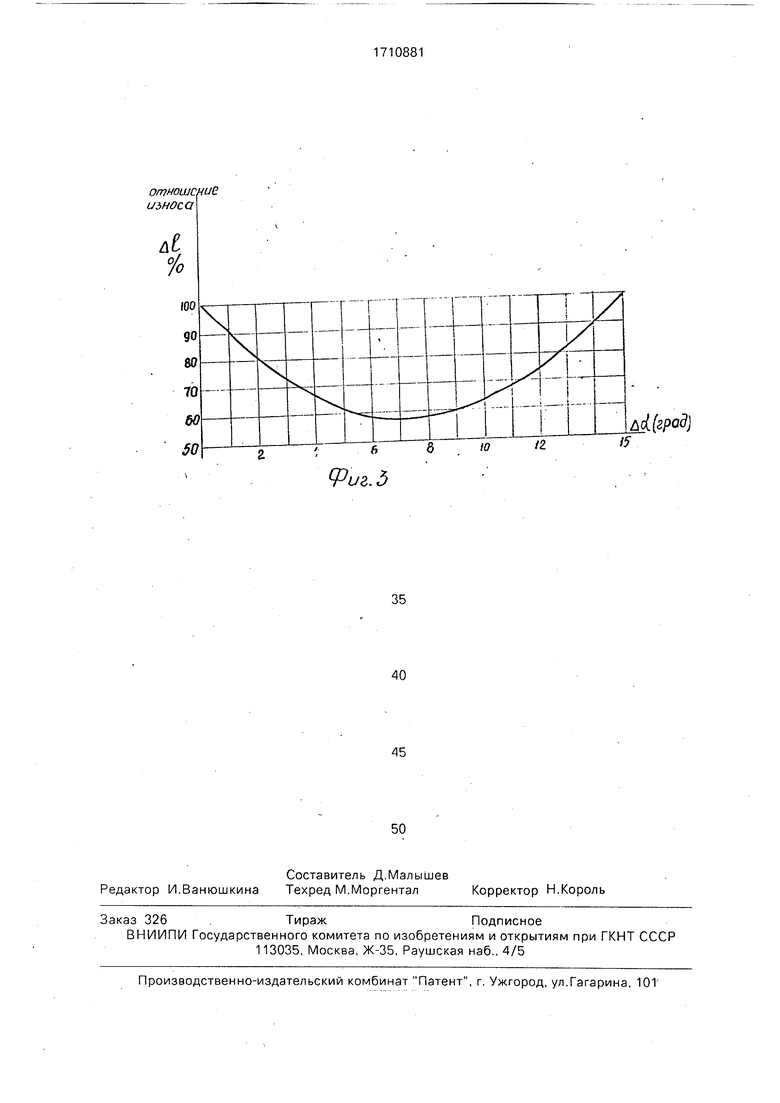

На фиг. 1 изображен один ряд многорядной опоры турбобура,(поперечное сечение) и схема образования осевого люфта опоры при радиальном износе наружного цилиндрического кольца; на фиг. 2 - схема действующих на шар сил; на фиг. 3 - график-зависимости относительной скорости износа опоры при различных значениях углов.

Опора турбобура состоит из шаров 1, цилиндрических колец 2 и 3, чередующихся с парными комплектами наружных 4 и внутренних 5 колец, имеющих конические поверхности в местах контакта с шарами, угол

между образующей конической поверхности наружного кольца и линией, проходящей через центры шаров, на 4...9° больше угла между образующей конической поверхности внутреннего кольца и линией, проходящей через центры шаров. При на- гружении опоры на шар действуют силы в точках его контакта; нормальные к коническим поверхностям для внутреннего RB и

наружного кольца RH, нормальная реакция цилиндрической поверхности наружного проставочного кольца Ry, а также центробежная сила F вращения шаров, направленная на оси вращения подшипника.

При балансе радиальной составляющей сил RH, RB и центробежной силы вращения шаров F отсутствует реакция взаимодействия между шарами и цилиндрическим наружным кольцом. При превышении радиальной

составляющей сил RH, RB над центробежной силой F возникает реакция шара с внутренним цилиндрическим кольцом.

Величина радиальной составляющей сил RH, RB. действующей на шар, зависит от

разницы углов между образующей конической поверхности наружного кольца и линией, проходящей через центры шаров, и образующей конической поверхности внутреннего кольца и линией, проходящей через

центры шаров. Чем большеэта разница, тем больше радиальная равнодействующая сила на шар, направленная к оси вращения подшипника, тем больше реакция в точке контакта шара с внутренним цилиндрическим кольцом. В соответствии с увеличением разницы углов конических колец изменяется радиальный и связанный с ним осевой износ (люфт) опоры. При значениях разницы углов больших 9° скорость износа

возрастает.

Формула изобретения Опора турбобура, состоящая из шаров, цилиндрических колец, чередующихся с

парными комплектами наружных и внутренних колец, имеющих конические поверхности в местах их контакта с шарами, отличающаяся тем, что, с целью увеличения долговечности, угол между образующей конической поверхности наружного кольца и линией, проходящей через центры шаров, на 4-9° больше угла между образующей конической поверхности внутреннего кольца и линией, проходящей через центры шаров.

(j 4.. .5е

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ОПОРА ОСЕВАЯ ШПИНДЕЛЯ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ И ТУРБОБУРА | 2004 |

|

RU2250341C1 |

| Шариковая опора | 2002 |

|

RU2224867C1 |

| МНОГОРЯДНАЯ ШАРИКОВАЯ ОПОРА | 2003 |

|

RU2241815C1 |

| МНОГОСТУПЕНЧАТАЯ ОСЕВАЯ ОПОРА | 2005 |

|

RU2277189C1 |

| ОБГОННАЯ МУФТА | 1992 |

|

RU2043549C1 |

| Шариковый подшипник шарошки бурового инструмента | 2020 |

|

RU2750892C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| РАДИАЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2263194C1 |

| ШАРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА (ВАРИАНТЫ) | 2000 |

|

RU2184289C2 |

Изобретение относится к оборудованию горной промышленности, в частности к опорам забойного двигателя. Целью изобретения является увеличение долговечности. Опора состоит из шаров и упорных наружных и внутренних колец с коническими поверхностями в месте их контакта с шарами, причем угол конуса наружных колец выполнен на 4-9° больше угла конуса внутренних колец. 3 ил.

Фиг. I

8в

отношс ие износа

50

&А(грод)

| Патент США № 4501454, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Авторское свидетельство СССР № 1166627, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-02-07—Публикация

1983-02-08—Подача