Изобретение относится к машиностроению, а более конкретно к поршневым двигателям внутреннего сгорания, которые принадлежат к распространенному и многочисленному классу тепловых двигателей, в которых тепловая энергия, выделяющаяся при сгорании топлива, преобразуется в механическую работу. В этих двигателях процессы сгорания топлива, выделение теплоты и преобразование ее в механическую работу происходит непосредственно внутри двигателя.

Известен двигатель внутреннего сгорания с бесшатунным механизмом /SU, авт свид. N 118471, кл F 01 9/02, 1958/ [1].

Бесшатунный двигатель имеет звездообразное расположение цилиндров, а поршни попарно жестко связаны между собой штоками, сочлененными через подшипники со средними шейками коленчатого вала, имеющего вращение шеек, с перемещением поршневых систем и связанных их штоков по оси противоположных цилиндров. Рабочий вал у этого двигателя выполнен из двух частей с кривошипами, несущими подшипники для закрепления в них на радиусе одной четвертой хода поршня, крайних шеек коленчатого вала, и снабжен соединительным валом, фиксирующим с помощью шестерен положение кривошипов обеих частей рабочего вала друг относительно друга.

Недостатком этого двигателя является усложненная конструкция кривошипного бесшатунного механизма, который имеет дополнительный соединительный вал с шестернями для фиксации положения частей кривошипов относительно друг друга, а также и наличие коленчатого вала.

Известен четырехтактный двигатель внутреннего сгорания /патент США N 2118804, 123-58, 1938/ [2], содержащий множество цилиндров с находившимися в нем поршнями, поршневые штоки, соединенные с указанными поршнями, вал двигателя, приводное соединение между поршневыми штоками и валом двигателя, а также общее устройство, связанное с этим соединением и предназначенное для последовательного обеспечения разной длины хода всех поршней для каждого такта, причем указанное приводное соединение и устройство содержит одно кулачковое устройство на валу двигателя. Кулачковое устройство на валу двигателя имеет множество наклонных кулачковых секций, причем каждый шатун имеет смещенную часть, идущую в сторону от штока и вокруг кулачкового устройства.

Существенными недостатками этого двигателя являются большие потери мощности на преодоление трения, вызванного геометрическим скольжением на площадках контакта цилиндрических роликов с профилем. Это объясняется тем, что окружная скорость на рабочей поверхности у роликов постоянна по всей его ширине. Скорость различных точек кривой поверхности кулачка изменяется пропорционально расстоянию этих точек от центра вала двигателя.

Ролики в шатунах закреплены и имеют постоянную величину межцентрового расстояния. Но наличие различных по длине осевых выступов в кулачковых секциях соответственно создают различные величины углов наклона этих секций, а ввиду этого изменяются расстояния. Ввиду этого на наклонных участках кулачковых секций межцентровые расстояния по величине различны и одна величина не равна другой, а это недопустимо в подобных устройствах.

Из патентной литературы известен четырехтактный двигатель внутреннего сгорания /патент США N 4553508, кл. F 02 В 75/26, 1985/, который принят за прототип [3].

Двигатель содержит блок цилиндров с аксиально расположенными цилиндрами, в которых установлены с возможностью возвратно-поступательного движения поршни, головку блока цилиндров с всасывающими и выпускными клапанами, механизм, преобразующий возвратно-поступательные движения во вращательные движения вала двигателя, на наружной цилиндрической поверхности втулки этого механизма выполнен за одно целое со втулкой двухсторонний винтодуговой профильный выступ и ролики, охватывающие этот выступ.

Основными недостатками этого двигателя являются.

Геометрическое и упругое скольжения с упругими деформациями в зонах контактов цилиндрических роликов с профилем. Окружная скорость на рабочей поверхности ролика постоянна по всей его ширине, так как ролик имеет цилиндрическую форму. Скорость различных точек у витков профиля изменяется пропорционально расстоянию этих точек от центра оси двигателя. На наружной поверхности кромки витков профиля скорость больше, чем на внутренней при одинаковой угловой скорости, т.к. скорость определяется выражением

U = ωRi,

где

ω - угловая скорость двигателя;

Ri - радиус-вектор профиля в данном сечении.

Эти скольжения роликов по виткам профиля являются причиной быстрого износа контактных поверхностей и снижают надежность, т.к. создают повышенные потери мощности на трение, а это влечет к уменьшению КПД двигателя.

Консольное закрепление роликов относительно оси штока поршня. При консольном закреплении роликов максимальный изгибающий момент от действия сил в процессе расширения газов в цилиндре возникает в заделке и прогиб конца оси ролика. От прогиба оси ролика поворачивается и ролик относительно профиля. Ввиду этого происходит неравномерный контакт ролика с профилем. В результате возникают упругие деформации, которые резко снижают надежность. Кроме того, прогиб увеличивает величину камеры сжатия в цилиндре, а ввиду этого изменяется и степень сжатия, а это существенно снижает мощность двигателя.

У каждого ролика вращается наружное кольцо. При вращении наружного кольца происходит преждевременный износ и усталость материала, что ведет к снижению прочности и долговечности подшипника на 15 - 25%.

Более опасным является случай, когда неподвижно внутреннее кольцо, при этом подшипник выходит из строя из-за местного износа внутреннего кольца вследствие высоких контактных напряжений между внутренним кольцом и шариками в нагруженной части подшипника.

Межцентровые расстояния у роликов по величине не изменяются. Однако у преобразующего вращения механизма профильные секции по величине различны, т. е. одна секция в два раза длиннее другой. При наличии разных длин изменяются и углы наклона этих секций, а ввиду этого изменяются и расстояния при контакте роликов с профилем, т.е. образуются зазоры между роликами и профилем, что недопустимо в подобных механизмах.

Сила, действующая на поршень от расширения газов в цилиндре двигателя, раскладывается при контакте ролика с профилем, а полезная, создающая крутящий момент на валу двигателя, определяется произведением этой силы на тангенс угла наклона профильной секции.

У двигателя, принятого за прототип, угол наклона профильной секции равен 25o. Тангенс этого угла равен 0,4663. Следовательно, для создания полезного крутящего момента используется только 0,4663 силы от расширения газов в цилиндре двигателя, т.е. 46,63%.

Техническая задача, решаемая изобретением - упрощение конструкции и повышение надежности двигателя, увеличение эффективной мощности путем снижения механических потерь, снижение расхода топлива на единицу мощности и повышение коэффициента полезного действия двигателя, увеличение срока службы преобразующего силового механизма и двигателя в целом.

Техническая задача решена в трех вариантах и отличается один вариант от другого формой винтодугового профиля у преобразующего силового механизма, а также и формой наружных сферических поверхностей роликов крейцкопфа.

В первом варианте по правому и левому торцам выступа маховика профиль выполнен перпендикулярно цилиндрической поверхности обода маховика, а наружные поверхности у роликов крейцкопфа выполнены сферическими в виде шарового пояса.

Во втором варианте по правому и левому торцам многопериодные винтодуговые профили с желобами дорожек качения выполнены с внутренним наклоном на угол β относительно основания цилиндра, а наружные поверхности роликов крейцкопфа выполнены сферическими в виде шарового слоя.

В третьем варианте по правому и левому торцам многопериодные винтодуговые профиля с желобами дорожек качения выполнены с внешним наклоном на угол β относительно основания цилиндра обода маховика, а ролики крейцкопфа установлены с внешним расположением наибольшего диаметра.

Решение технической задачи достигается тем, что выступ выполнен многопериодным и за одно целое с ободом маховика, по правому и левому торцам этого выступа в осевом направлении профиль образован выпуклыми и вогнутыми дугами окружностей, которые поочередно и касательно соединены с правовинтовыми и левовинтовыми поверхностями, на выпуклых и вогнутых поверхностях, а также и на правовинтовых и левовинтовых поверхностях выполнены желоба дорожек качения, которые также поочередно и касательно соединены между собой, при этом радиус кривизны выпуклой дуги окружности по цилиндру делительной окружности дорожки качения равен радиусу ролика крейцкопфа, а радиус кривизны вогнутой дуги окружности по цилиндру делительной окружности дорожки качения равен трем радиусам ролика крейцкопфа, ролики крейцкопфа своими наружными сферическими поверхностями выполнены взаимодействующими с дорожками качения, каждый ролик крейцкопфа выполнен в виде двухрядного радиально-упорного шарикоподшипника с вращением внутренних колец, которые выполнены совмещенными за одно целое с роликом, на торцовых поверхностях роликов выполнены кольцевые углубления, на внутренних переходных поверхностях этих углублений выполнены дорожки качения внутренних колец, в этих углублениях размещены правый и левый ряды шариков, при этом шарики установлены в гнездах сепараторов, правый и левый ряды шариков охвачены внешними обоймами, на внутренних поверхностях их отверстий выполнены ответные дорожки качения, обоймы сцентрированы в отверстиях корпуса крейцкопфа, а корпус крейцкопфа установлен в угловидных направляющих качения, установленных в расточках картера, направляющие качения выполнены в виде цилиндрических стержней с продольным в осевом направлении угловидным в 90o пазом, на поверхностях этого паза выполнены дорожки качения, ответные дорожки качения выполнены и на боковых поверхностях корпуса крейцкопфа, между дорожками качения корпуса крейцкопфа и угловидных направляющих размещены попарно ряды роликов, установленных в угловидных сепараторах, ролики выполнены взаимодействующими с дорожками качения как корпуса крейцкопфа, так и с пазами угловидных направляющих, в торце корпуса крейцкопфа выполнено цилиндрическое отверстие, в котором размещены вкладыши, которые своими сферическими отверстиями выполнены охватывающими сферическую головку штока поршня, а вкладыши закреплены гайкой и зафиксированы упорным кольцом.

Кулачковые шайбы всасывающего и выпускного клапанов установлены на конце центрального вала двигателя, приводное коромысло каждого клапана снабжено роликом, выполненным в виде двухрядного радиально-упорного шарикоподшипника с вращением внутреннего кольца, выполненным за одно целое с роликом, ролик установлен в вертикальном относительно оси коромысла положении, на торцовых поверхностях роликов выполнены кольцевые углубления, на внутренних переходных поверхностях этих углублений выполнены дорожки качения внутренних колец, в этих углублениях размещены нижний и верхний ряды шариков, при этом шарики установлены в гнездах сепараторов, нижний и верхний ряды шариков охвачены нижней и верхней обоймами, на внутренних торцовых поверхностях этих обойм выполнены углубления с ответными дорожками качения, обоймы установлены с возможностью взаимодействия с рядами шариков, нижняя обойма сцентрирована и установлена в отверстие коромысла, а верхняя обойма сцентрирована в конусном отверстии нижней обоймы при помощи конуса на центральном стержне, выполненном за одно целое с верхней обоймой, и закреплена к коромыслу при помощи резьбы, выполненной на хвостовике стержня и зафиксирована штифтом.

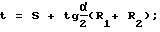

Половина дуги выпуклой и половина вогнутой дуги, сопряженные с соответствующей винтовой поверхностью, по цилиндру делительной окружности винтодугового профиля в сумме равны одному полупериоду t, при этом делительная окружность винтодугового профиля выступа маховика образована четным количеством таких полупериодов t, а в осевом направлении каждый полупериод по величине равен ходу поршня S.

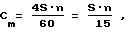

Средняя скорость поршня Cm, которая характеризует быстроходность двигателя, определена по соотношению

Cm=(Z•S•n)/60

где

n - частота вращения вала двигателя;

Z - количество полупериодов по цилиндру делительной окружности винтодугового профиля, четное число;

S - ход поршня в осевом направлении.

Расстояния между осями роликов крейцкопфа по величине равны между собой, а их центры совмещены с эквидистантной кривой, эквидистанты симметричны и удалены в осевом направлении вправо и влево на равные расстояния от кривой делительной окружности, а делительная окружность образована дугами окружностей радиуса R, плавно сопряженных с правой и левой винтовыми линиями.

У направляющих качения поверхности угловидного паза с дорожками качения выполнены с уклоном и с тем же уклоном выполнены расточки отверстий в картере, а угол уклона выполнен относительно оси корпуса крейцкопфа, направляющие установлены в отверстиях картера так, что их уклоны направлены один навстречу другому, а положение их регулируется винтом.

Внешние обоймы каждого ролика крейцкопфа зафиксированы стопорами, а конические головки этих стопоров установлены в конусных отверстиях обойм, на концах центральных отростков этих стопоров выполнены наполовину диаметра осевые срезы, которые развернуты один относительно другого, так что их плоскости срезов установлены с возможностью взаимодействия одного стопоры с другим, а стопора в осевом направлении закреплены винтом, проходящим через центральные их отверстия и застопорены шайбой.

На желобах дорожек качения винтодугового профиля выступа маховика и на наружных сферических поверхностях роликов крейцкопфа нанесен слой твердосплавного материала путем плазменного напыления с последующей механической обработкой до требуемой чистоты поверхности качения.

Диаметр ролика крейцкопфа по его беговой дорожке равен радиусу R дуги окружности по цилиндру делительной окружности, а величина радиуса определена в пределах

R = / 0,85...0,95 / dц,

где

dц - диаметр цилиндра двигателя.

Каждый такт, совершающийся в цилиндре двигателя, осуществлен за один полупериод t.

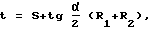

Геометрические параметры винтодугового профиля выступа маховика силового механизма определены по соотношениям:

полупериод по делительной окружности

полупериод по контактной линии дорожки качения

диаметр по цилиндру делительной окружности винтодугового профиля

где

S - ход поршня в осевом направлении;

R1 - радиус выпуклой дуги окружности профиля;

R2 - радиус вогнутой дуги окружности профиля;

α - угол подъема винтовой линии;

R - радиус дуги окружности по цилиндру делительной окружности;

Z - количество полупериодов, четное число.

Второй вариант решения технической задачи.

По правому и левому торцам многопериодные винтодуговые профиля с желобами дорожек качения выполнены с внутренним наклоном на угол β относительно основания цилиндра обода маховика, параллельного оси вращения ролика крейцкопфа, а наружные поверхности роликов крейцкопфа выполнены сферическими в виде шарового слоя, радиус кривизны сферы больше радиуса ролика по его беговой дорожке, а центр его расположен в точке пересечения нормали с осью вращения ролика крейцкопфа, правый и левый ряды шариков установлены в углублениях концентрично один другому, при этом, один ряд по диаметру центров шариков меньше второго, а величина радиуса сферы определена отношением

Rсф= dк/2 cosβ,

где dк - диаметр ролика крейцкопфа по его беговой дорожке.

Третий вариант решения технической задачи.

По правому и левому торцам многопериодные винтодуговые профиля с желобами дорожек качения выполнены с внешним наклоном на угол β относительно основания цилиндра обода маховика, параллельного оси вращения ролика крейцкопфа, а ролики крейцкопфа установлены с внешним расположением наибольшего диаметра.

Радиусы роликов по сечениям, на высоте желоба винтодугового профиля с внешним наклоном на угол β, определены отношением средней приведенной линейной скорости профиля в данном сечении на угловую скорость ролика крейцекопфа, т.е.

Rpi = Vi/ωp,

где

Vi - средняя приведенная линейная скорость профиля в данном сечении;

ωp - угловая скорость ролика крейцкопфа.

Как вариант исполнения, внешние обоймы роликов крейцкопфа выполнены с буртиками и установлены в цилиндрических отверстиях корпуса крейцкопфа, а между торцовыми поверхностями буртиков размещены регулируемые кольца.

Как вариант исполнения, верхняя обойма ролика клапана сцентрирована в цилиндрическом отверстии нижней обоймы, обоймы соединены между собой резьбовым соединением, выполненным в коромысле, и закреплены гайкой с шайбой.

Как вариант исполнения, внешние обоймы ролика крейцкопфа закреплены от осевого перемещения центральным винтом и зафиксированы гайкой с шайбой.

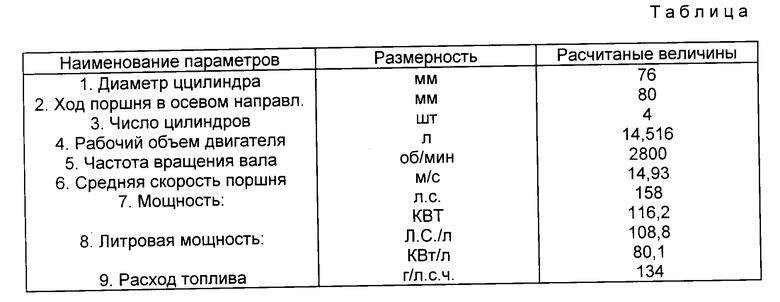

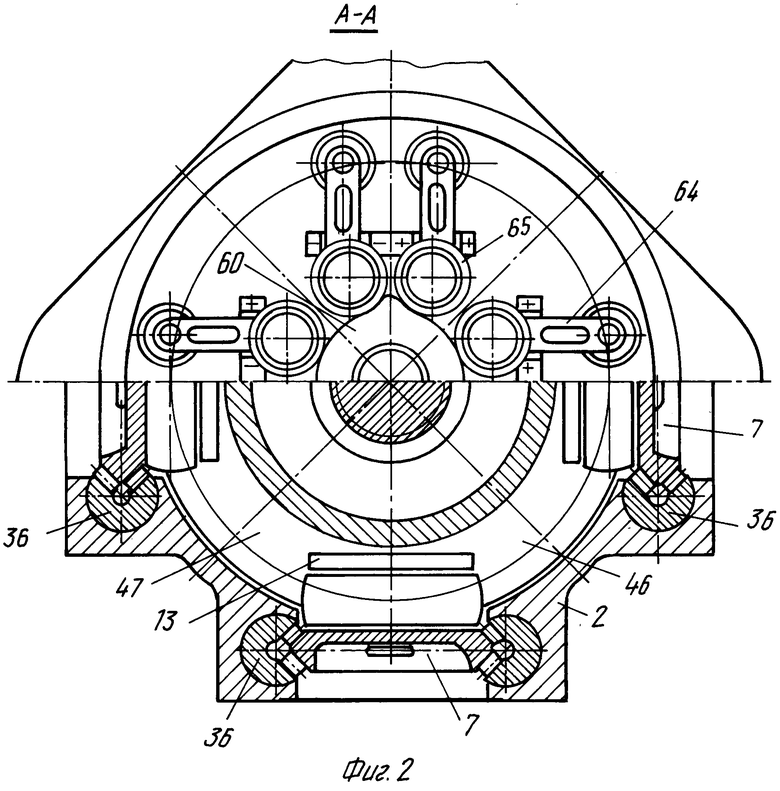

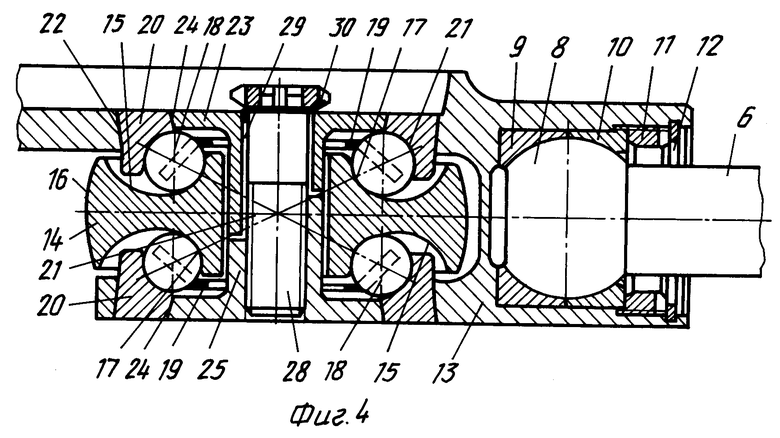

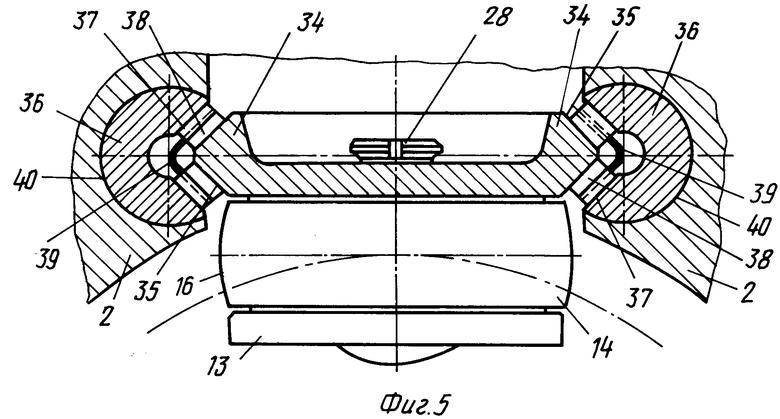

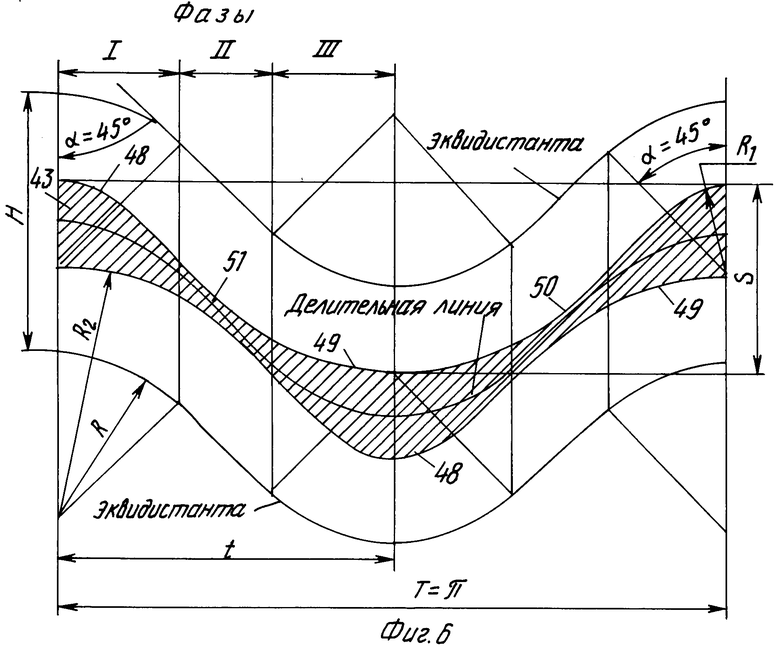

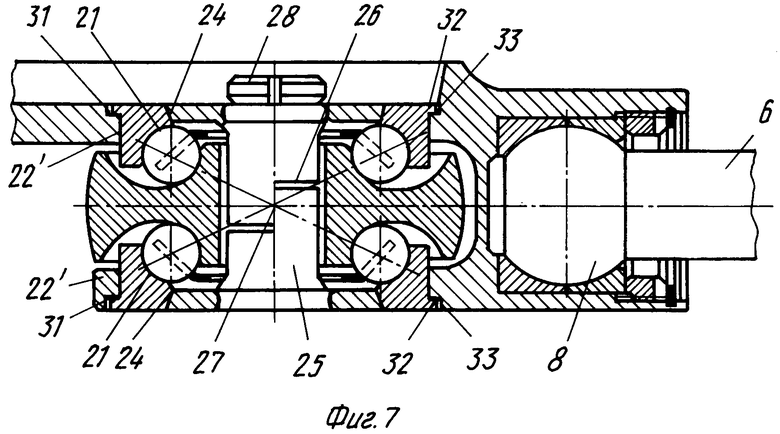

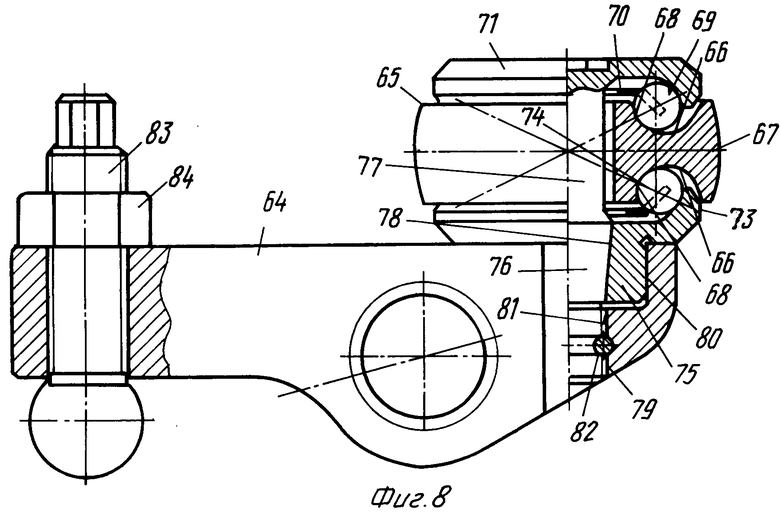

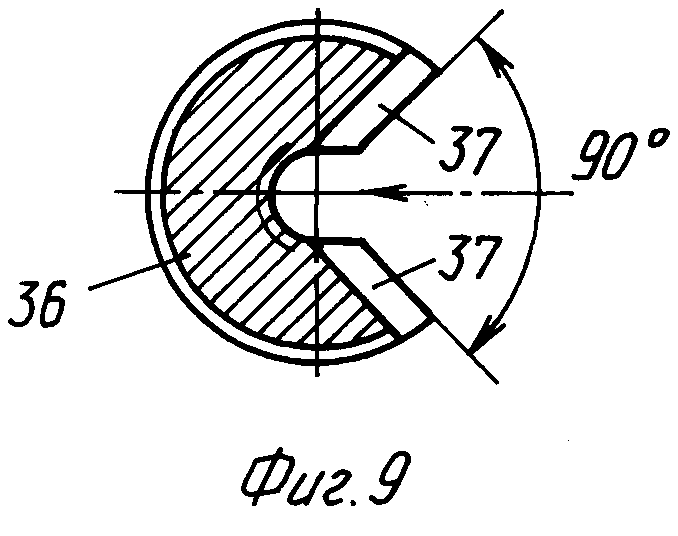

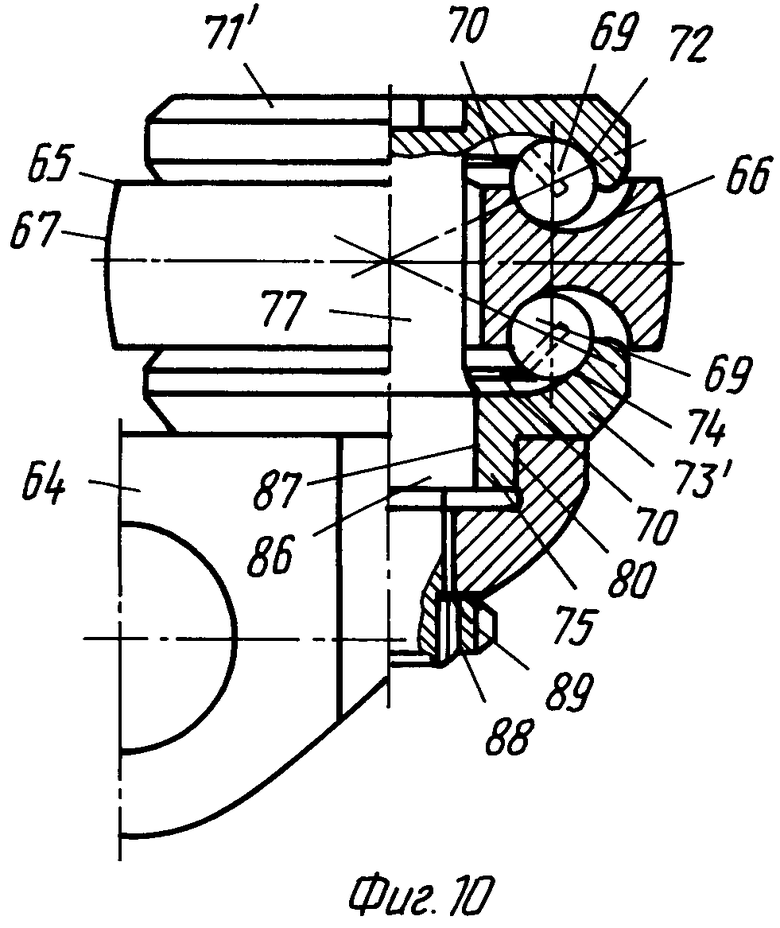

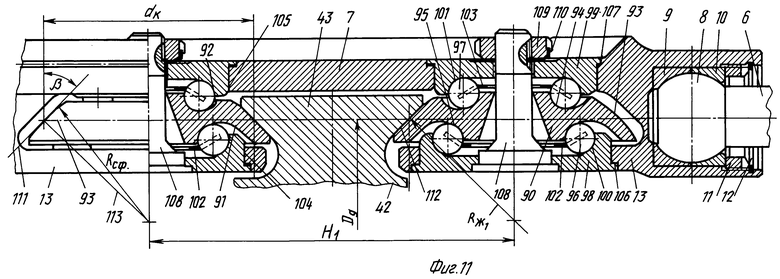

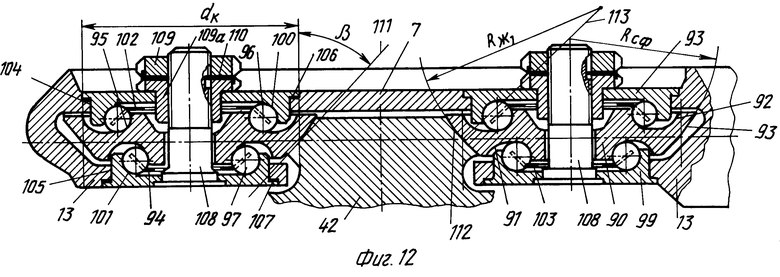

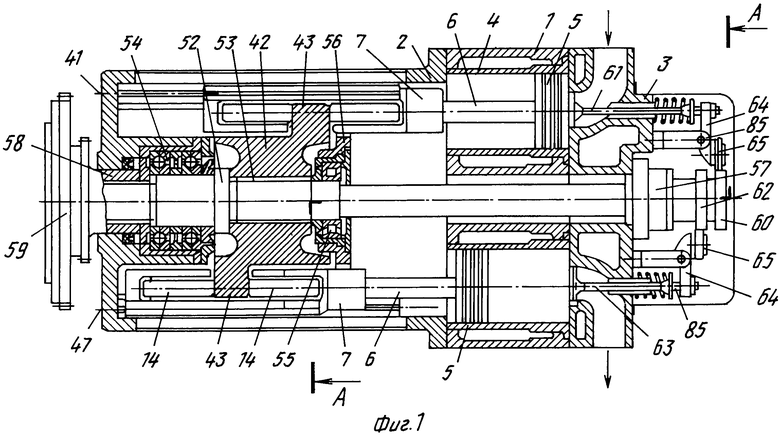

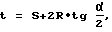

На фиг. 1 изображен бескривошипный двигатель внутреннего сгорания, продольный разрез; на фиг. 2 -то же, разрез по А-А фиг. 1; на фиг. 3 - сечение взаимодействия роликов крейцкопфа с профилем в увеличенном масштабе; на фиг. 4 - осевой разрез ролика крейцкопфа; на фиг 5 - сечение взаимодействия направляющих с корпусом крейцкопфа, в увеличенном масштабе; на фиг. 6 - профиль одного периода по развернутой окружности; на фиг 7 - осевой разрез ролика крейцкопфа, вариант исполнения; на фиг. 8 - вид ролика привода клапана в частичном разрезе; на фиг. 9 - поперечный разрез профиля направляющей крейцкопфа; на фиг. 10 - вид ролика привода клапана, вариант исполнения; на фиг. 11 - корпус крейцкопфа в частичном продольном разрезе бескривошипного двигателя внутреннего сгорания, второй вариант решения технической задачи; на фиг. 12 - корпус крейцкопфа в частичном продольном разрезе бескривошипного двигателя внутреннего сгорания, третий вариант решения технической задачи.

Бескривошипный двигатель внутреннего сгорания содержит блок цилиндров 1, к торцам которого соосно присоединены слева корпус 2 многопериодного винтодугового силового механизма, а справа головка блока цилиндров 3. В аксиальных и диаметрально противоположных одно другому отверстиях блока 1 установлены цилиндры 4, в которых размещены с возможностью возвратно-поступательного движения поршни 5.

Поршни 5 соосно соединены со штоком 6, а штоки шарнирно соединены с корпусом крейцкопфа 7. Каждый шток 6 снабжен на конце шаровой головкой 8, которая выполнена в виде шарового пояса. Шаровую головку 8 охватывают своими сферическими отверстиями вкладыши 9 и 10, установленные в осевом отверстии корпуса крейцкопфа 7 и закреплены от осевого перемещения гайкой 11 и стопорным кольцом 12.

На концах корпуса крейцкопфа 7 выполнены внутренние приливы 13, образующие собой проушины. В этих проушинах установлены ролики крейцкопфа 14. На торцовых поверхностях роликов 14 выполнены кольцевые углубления 15, а наружные поверхности роликов крейцкопфа выполнены сферическими в виде шарового пояса 16. На внутренних переходных поверхностях углублений 15 выполнены дорожки качения 17 и в целом представляют собой внутреннее кольцо двухрядного радиально-упорного шарикоподшипника. В этих углублениях размещены ряды шариков 18, установлены в гнездах сепараторов 19. Правый и левый ряды шариков 18 охвачены внешними обоймами 20. На внутренних поверхностях их отверстий выполнены ответные дорожки качения 21. Шарики 18 установлены с возможностью взаимодействия с дорожками качения 17 и 21. При такой компоновке, каждый ролик крейцкопфа представляет собой двухрядный радиально-упорный совмещенный шарикоподшипник с вращением внутреннего кольца.

Обоймы 20 сцентрированы своими конусами в конусных отверстиях 22 корпуса крейцкопфа 7, а большие их диаметры конусов обращены к внешним сторонам. Обоймы 20 зафиксированы от осевого перемещения стопорами 23, конические головки которых установлены в конусных отверстиях 24 обойм. Каждый стопор 23 снабжен центральным отростком 25, на конце которого выполнены наполовину диаметра срезы 26. Стопоры развернуты один относительно другого на угол 180o так, что плоскости их срезов 27 установлены с возможностью взаимодействия одного стопора с другим и зафиксированы от осевого поворота один относительно другого. Стопоры 23 в осевом направлении закреплены винтом 28, проходящим через центральные их отверстия 29, и застопорены шайбой 30.

Как вариант исполнения, внешние обоймы 20' сцентрированы в цилиндрических отверстиях 22', выполненных в корпусе крейцкопфа 7. При этом отверстия 22' в корпусе крейцкопфа выполнены ступенчатыми с увеличенными диаметрами 31 с внешних их сторон, а у обойм 20' выполнены буртики 32, которые и размещены в этих отверстиях. Между торцовыми поверхностями отверстий 31 и поверхностями буртиков 32 установлены регулирующие кольца 33, которые служат для осевой регулировки рядов шариков радиально-упорного шарикоподшипника.

По правой и левой сторонам корпуса крейцкопфа 7 выполнены угловидные с углом 90o осевого направления выступы 34, поверхности которых являются дорожками качения 35. Выступы 34 размещены в пазах направляющих качения 36, выполненных в виде цилиндрических стержней. Направляющие качения 36 выполнены с продольным в осевом направлении угловидным в 90o пазом, а поверхности этих пазов являются дорожками качения 37. Справа и слева, между дорожками качения 35 корпуса крейцкопфа и дорожками качения 37 направляющих размещены попарно ряды роликов 38, установленные в гнездах угловидных сепараторов 39. Направляющие качения 36 установлены в отверстиях 40 картера, который одновременно является и корпусом 2 силового механизма. Отверстия 40 выполнены с уклоном, а угол между осью корпуса крейцкопфа и осью отверстия расточки равен 0o55'. С таким же уклоном угол 0o55', выполнен и продольный угловидный паз у направляющих качения 36. Направляющие 36 в отверстиях 40 установлены так, что их уклоны направлены один навстречу другому, а положение их регулируется винтом 41.

В осевом направлении в корпусе крейцкопфа 7 установлены на равных расстояниях один относительно другого два ролика 14, которые своими наружными сферами 16 охватывают винтодуговой профиль силового механизма. Расстояние между осями роликов, а также и расстояние между эквидистантами по всему периметру винтодугового профиля равно величине H, которая определена равенством

H = R2 = 1,5 R = 3R1.

Основным исполнительным органом, преобразующим возвратно-поступательные движения поршней во вращательное движение центрального вала двигателя, является маховик 42. По наружной цилиндрической поверхности обода маховика за одно целое с ободом выполнен многопериодный двухсторонний винтодуговой профильный выступ 43. По правому и левому торцам этого выступа перпендикулярно цилиндрической поверхности в осевом направлении профиль выступа образован выпуклыми 44 и вогнутыми 45 дугами окружностей, которые поочередно и касательно сопряжены с правовинтовыми 46 и левовинтовыми 47 поверхностями. На выпуклых 44 и вогнутых 45 окружностях, а также и на правовинтовых 46 и левовинтовых 47 поверхностях выполнены выпуклые 48, вогнутые 49, правовинтовые 50 и левовинтовые 51 желоба дорожек качения, которые также поочередно и касательно сопряжены между собой.

Радиус кривизны R1 выпуклой дуги желоба 48 по цилиндру делительной окружности дорожки качения равен радиусу ролика крейцкопфа по его беговой дорожке качения. Радиус кривизны R2 вогнутой дуги желоба 49 по цилиндру делительной окружности дорожки качения, равен трем радиусам ролика крейцкопфа по его беговой дорожке качения.

Половина выпуклой дуги желоба 48 и половина вогнутой дуги желоба 49, сопряженных с соответствующей винтовой дорожкой качения по цилиндру делительной окружности винтодугового профиля, в сумме равны одному полупериоду t, а в осевом направлении каждый полупериод по величине равен ходу поршня в осевом направлении S.

По эквидистантной кривой, а также и по делительной окружности радиусы выпуклой и вогнутой R дуг окружностей по величине равны диаметру ролика крейцкопфа по его беговой дорожке качения, которая является диаметром сферы. Величина диаметра ролика крейцкопфа dк, а также и радиусы дуг по делительной окружности R определены в пределах

R = dк = / 0,85...0,95/ dц,

где dц - диаметр цилиндра двигателя;

dк - диаметр ролика крейцкопфа по диаметру сферы.

Угол подъема α правой и левой винтовых линий по цилиндру делительной окружности на правой и левой сторонах многопериодного винтодугового профиля равны величине 45o. Этот угол наиболее оптимальный, т.к. косинус равен синусу, а тангенс и котангенс равны единице. Возможны варианты и других углов α больше или меньше 45o.

Маховик 42 установлен на центральном валу 52 двигателя и соединен с валом при помощи зубчатого соединения 53, конструктивное исполнение этого соединения изложено в описании авторского свидетельства СССР N 1209955, кл. F 16 1/06, 1982.

Центральный вал 52 установлен на трех подшипниковых опорах. Левая содержит два радиально-упорных шарикоподшипника 54, установленных в корпусе 2 силового механизма, промежуточная на роликоподшипнике 55, установленном во фланце 56, который установлен в корпусе 2, правая опора имеет радиальный шарикоподшипник, установленный в корпусе 57, который закреплен к торцу блока цилиндров 3. Слева на конце центрального вала 52 установлена переходная втулка 58, на которой установлен фланец отбора мощности 59. Справа на валу 52 установлены газораспределительные кулачковые шайбы; 60 - привода всасывающего клапана 61 и 62 - привода выпускного клапана 63.

Приводные газораспределительные коромысла 64, как всасывающего, так и выпускного клапанов конструктивно одинаковы. В коромыслах установлены ролики 65, по конструктивному исполнению аналогичны роликам крейцкопфа 14. На торцовых поверхностях роликов 65 сверху и снизу выполнены кольцевые углубления 66, а на наружных поверхностях - сферы 67, выполненные в виде шарового пояса, на внутренних переходных поверхностях этих углублений 66 выполнены дорожки качения 68, а в целом представляют собой внутреннее совмещенное кольцо двухрядного радиально-упорного шарикоподшипника. В этих углублениях размещены нижний и верхний ряды шариков 69, при этом шарики установлены в гнездах сепараторов 70. Верхние ряды шариков 69 охвачены обоймой 71, на внутренней поверхности которой выполнены ответные дорожки качения 72. Нижние ряды шариков 69 охвачены обоймой 73, на внутренней поверхности которой выполнены ответные дорожки качения 74. Обойма 73 имеет выступ с цилиндрической поверхностью 75. Обойма 71 имеет грибовидную форму с цилиндрическим стержнем 77, на конце которого выполнены конус 78 и резьба 79. Нижняя обойма 73 сцентрирована в отверстии 80 коромысла 64, а верхняя обойма 71 сцентрирована в конусном отверстии нижней обоймы при помощи конуса на центральном стержне. Обоймы соединены между собой резьбовым соединением, выполненных резьб 79 на хвостовике стержня и 81 в коромысле и зафиксированы штифтом 82.

При таком конструктивном исполнении каждый ролик 65 представляет собой совмещенный двухрядный радиально-упорный шарикоподшипник с вращением внутреннего кольца.

Каждое газораспределительное коромысло 64 имеет регулирующий винт 83 со стопорной гайкой 84 и установлено на шарнирном подшипнике качательного движения 85.

Как вариант исполнения, верхняя обойма 71' сцентрирована в цилиндрическом отверстии нижней обоймы 73'. У обоймы 71' на центральном стержне выполнена центрирующая поверхность 86, а у обоймы 73' выполнена цилиндрическое отверстие 87. Обоймы сцентрированы и соединены между собой при наличии резьбового соединения, выполненного в коромысле 64 и закреплены гайкой 88 с шайбой 89.

Второй вариант решения технической задачи.

В этом варианте обеспечено легкое качение роликов крейцкопфа по дорожкам качения многопериодного винтодугового профиля, а также снижение контактных напряжений в местах касания роликов с дорожками качения профилей. Снижением контактных напряжений в значительной степени уменьшается износ как роликов, так и дорожек качения. Ввиду этого увеличивается срок службы силового механизма и двигателя в целом.

По правому и левому торцам многопериодные винтодуговые профили с желобами дорожек качения выполнены с внутренним наклоном на угол β относительно основания цилиндра обода маховика, параллельного оси вращения ролика крейцкопфа.

По развернутой делительной окружности в осевом направлении правые и левые винтовые линии по дорожкам качения сопряжены дугами окружностей, радиус выпуклой окружности равен радиусу ролика крейцкопфа по его беговой дорожке, а радиус вогнутой дуги окружности равен трем этим радиусам ролика крейцкопфа. В радиальном направлении желобы дорожек качения образованы дугами окружностей, а центры радиусов этих окружностей размещены на линии продолжения нормали, которая перпендикулярна к касательной желобов.

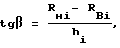

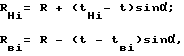

Геометрические параметры определены по соответствующим соотношениям:

угол наклона профиля с желобами дорожек качения - касательных желобов определен отношением разности радиусов кривизны на величину высоты желоба

где Rнi - внешний радиус выпуклой кривизны профиля;

Rвi -внутренний радиус кривизны профиля;

hi - высота профиля - расстояние между радиусами Rнi;

Rнi -в радиальном направлении.

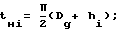

Внешний и внутренний радиусы определены по соответствующим соотношениям:

где tнi - внешний полупериод,

tвi - внутренний полупериод,

Dд - диаметр по цилиндру делительной окружности винтодугового профиля;

Z - количество полупериодов, четное число.

Наружные поверхности роликов крейцкопфа выполнены сферическими в виде шарового слоя, радиус кривизны сферы Rсф больше радиуса ролика по его беговой дорожке, а центр радиуса сферы размещен в точке пересечения нормали с осью вращения ролика крейцкопфа, а величина радиуса сферы определена отношением:

Rсф= dк/2 cosβ,

где

dк - диаметр ролика крейцкопфа по его беговой дорожке.

При наклонном положении профилей и желобов на угол β величина межцентрового расстояния роликов крейцкопфа увеличена и определена

H1 = 1,75 R,

где R - радиус дуги окружности по цилиндру делительной окружности.

На концах корпуса крейцкопфа 7 выполнены внутренние приливы 13, образующие собой проушины. В этих проушинах установлены ролики крейцкопфа 90. На торцовых поверхностях этих роликов 90 выполнены кольцевые концентричные углубления 91 и 92, а наружные поверхности роликов выполнены сферическими в виде шарового слоя 93. На внутренних переходных поверхностях углублений 91 и 92 выполнены дорожки качения 94 и 95 внутренних колец. В этих углублениях размещены рады шариков 96 и 97, охваченные обоймами 98 и 99. На внутренних поверхностях этих обойм выполнены ответные дорожки качения 100 и 101. Шарики 96 размещены в гнездах сепараторов 102 и установлены с возможностью взаимодействия с дорожками качения 95 и 100, а шарики 97 размещены в гнездах сепараторов 103 и установлены с возможностью взаимодействия с дорожками качения 94 и 101.

Верхний и нижний ряды шариков установлены в углублениях концентрично один другому, а верхний ряд по диаметру центров шариков меньше нижнего.

При такой компановке каждый ролик крейцкопфа представляет собой двухрядный концентричный радиально-упорный совмещенный шарикоподшипник.

Обоймы 98 и 99 сцентрированы в отверстиях 104 и 105, выполненных в корпусе крейцкопфа 7. Отверстия 104 и 105 выполнены концентричными c внешними углублениями большего диаметра, а в этих углублениях размещены буртики обойм. Между торцовыми поверхностями углублений и буртиков установлены регулирующие кольца 106 и 107, которыми осуществляется регулировка радиально-упорных шарикоподшипников, а также и роликов крейцкопфа относительно винтодугового профиля выступа маховика. Обоймы 98 и 99 закреплены центральным винтом 108 и зафиксированы гайкой 109 с шайбой 110.

Наклонная прямая линия 111 представляет собой касательную к сферической поверхности 93 ролика крейцкопфа 90 и одновременно является также касательной к желобу винтодугового профиля 112, а перпендикулярная к касательной есть нормаль 113.

Точка пересечения нормали 113 с осью вращения ролика крейцкопфа является центром радиуса сферы 93 ролика.

Величина радиуса сферы определена отношением

Rсф= dк/2cosβ = R1/cosβ,

где

dк - диаметр ролика крейцкопфа по его беговой дорожке;

R1 - радиус кривизны выпуклой дуги желоба по дорожке качения.

Третий вариант решения технической задачи.

В этом варианте улучшена геометрическая форма желобов винтодуговых профилей. При взаимодействии роликов с желобами винтодуговых профилей средние приведенные линейные скорости по сечениям желобов равны окружным скоростям роликов по соответствующим сечениям. При этом упругое и геометрическое скольжение отсутствуют и осуществляется чистое качение роликов по желобам винтодуговых профилей.

Величина потерь мощности на трение чистого качения роликов по желобам в значительной степени ниже трения скольжения.

По правому и левому торцам многопериодного винтодуговые профиля с желобами дорожек качения выполнены с внешним наклоном на угол β относительно основания цилиндра обода маховика, параллельного оси вращения ролика крейцкопфа, а ролики установлены с внешним расположением наибольшего диаметра. При этом верхний и нижний ряды шариков установлены в углублениях концентрично один другому, а верхний ряд по диаметру центров шариков больше нижнего.

Радиусы роликов по сечениям, на высоте желоба винтодугового профиля с внешним наклоном на угол β, определены отношением средней приведенной линейной скорости профиля в данном сечении на угловую скорость ролика крейцкопфа, т.е.

Rpi = Vi/ωp,

где

Vi -средняя приведенная линейная скорость профиля;

ωp - угловая скорость ролика крейцкопфа.

Конструктивное исполнение роликов крейцкопфа аналогично исполнению, изложенному во втором варианте решения технической задачи, а отличие лишь только в том, что ролики развернуты совместно с их обоймами.

Для повышения износостойкости на желобах дорожек качения на величине h у выступов выпуклых 48, вогнутых 49, правовинтовых 50 и левовинтовых 51, а также и на сферических поверхностях роликов крейцкопфа нанесен слой твердосплавного материала, путем плазменного напыления с последующей механической обработкой до требуемой чистоты поверхностей качения.

Обоснование параметров и работа двигателя.

Всякий двигатель характеризуется рядом основных параметров, которые могут быть объединены в три группы: конструктивные, термодинамические и эксплуатационные.

Конструктивные параметры характеризуют степень совершенства двигателя.

Термодинамические параметры характеризуют использование рабочего объема, тепловую и динамическую нагрузку деталей.

К эксплуатационным параметрам относятся экономичность, надежность и технологичность обслуживания.

Под экономичностью двигателя понимают расход топлива на единицу мощности или удельный расход топлива показывает, сколько расходуется топлива на создание мощности в одну лошадиную силу в час.

Основным конструктивным параметром данного двигателя является то, что он выполнен с многопериодным бескривошипным силовым механизмом, преобразующим возвратно-поступательные движения поршней во вращательное движение центрального вала двигателя, и передающего усилия от поршней к валу, создавая полезный крутящий момент.

Профиль силового механизма выполнен многопериодным, а величина угла каждого периода определена соотношением

ϕ = 360/nт,

где nТ - число периодов Т по делительной окружности профиля у выступа маховика силового механизма.

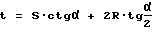

Каждый период Т содержит два равных полупериода t, а величина в пределах углов α = от 10o до 80o подъема винтодугового профиля определена общим соотношением

где S - ход поршня в осевом направлении;

R - радиус дуги окружности по цилиндру делительной окружности;

α - угол подъема винтодугового профиля угол винтовой линии.

В осевом направлении каждый полупериод t по величине равен ходу поршня S. Переходные положения полупериодов, при которых поршень достигает крайних положений во время его перемещения в цилиндре, называются верхней и нижней мертвыми точками, в. м. т. и н.м.т., аналогично как и у двигателя с кривошипно-шатунным механизмом.

Рабочий цикл в бескривошипном двигателе осуществляется в прямой зависимости от количества полупериодов t.

Например, силовой механизм имеет четыре полупериода t. В этом случае четыре такта четырехтактного двигателя осуществляются за один оборот вала двигателя. При этом средняя скорость поршня Cm, которая характеризует быстроходность двигателя, определена по соотношению

где S - ход поршня в осевом направлении;

n - частота вращения вала двигателя;

Z - количество полупериодов t.

Основной характеристикой каждого двигателя является его мощность. Мощность бескривошипного двигателя определена по аналогичной методике, как и у двигателей внутреннего сгорания с кривошипно-шатунным механизмом. Однако формула определения мощности имеет отличие, в которую введен коэффициент "K", который учитывает действия сил от расширения газов в цилиндре на вращение вала двигателя в радиальном направлении.

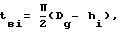

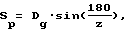

Ход поршня в осевом направлении равен величине S, а в радиальном направлении величина, которую проходит поршень от верхней мертвой точки до нижней мертвой точки, будет равна:

где Dд - диаметр по цилиндру делительной окружности винтодугового профиля;

Z - количество полупериодов t по цилиндру делительной окружности винто-дугового профиля.

Например, при ходе поршня в осевом направлении S = 80 мм и радиусе дуги окружности по цилиндру делительной окружности профиля R = 71,9 мм диаметр по цилиндру делительной окружности винто-дугового профиля будет Dд = 177,7 мм при четырехполупериодном профиле. Тогда величина, которую проходит поршень в радиальном направлении, будет равна

Sp=177,7•sin45o=177,7•0,70711=125,653 мм.

А коэффициент "K" равен отношению этих величин, т.е.

К = 125,653/80 = 1,57067.

У бескривошипного двигателя число циклов или рабочих ходов поршня в минуту равно числу оборотов вала, а поэтому τ = 1.

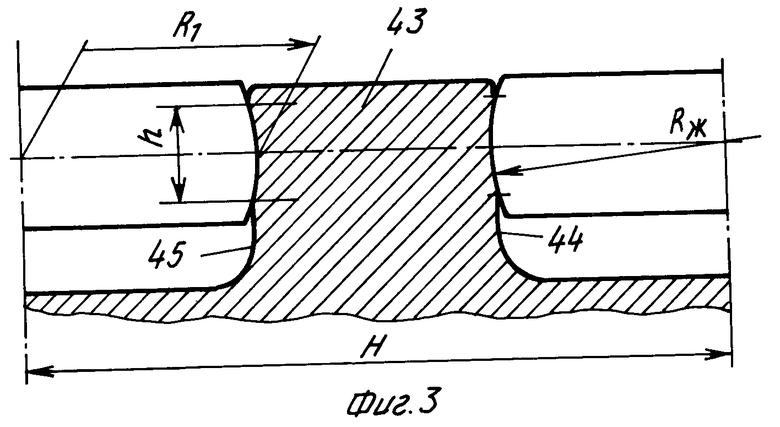

Индикаторная мощность бескривошипного четырехтактного двигателя с четырехполупериодным профилем силового механизма, определена по формуле ,

,

где

Pi - среднее индикаторное давление, кгс/см2;

Fn - площадь поршня, см2;

n - частота вращения вала двигателя, об/мин;

i - число цилиндров;

S - ход поршня в осевом направлении, м;

Sp - ход поршня в радиальном направлении, м;

К - коэффициент, равный 1,57067.

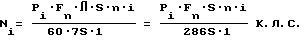

На основании произведенного химико-термодинамического расчета рабочего процесса бескривошипного двигателя внутреннего сгорания, в котором определены величины, которые необходимы для оценки двигателя и приведены в таблице.

Из приведенных расчетных данных видно, что бескривошипный двигатель по мощности более чем в два раза мощнее двигателя типа ВАЗ-2103, мощность которого 77 л.с., при одинаковых диаметрах цилиндров, числе цилиндров и с одинаковым ходом поршня, но с уменьшенной в два раза частотой вращения вала двигателя.

Наибольшей потерей мощности в двигателях внутреннего сгорания с кривошипно-шатунным механизмом является потеря на преодоление сопротивления трения, особенно поршневых колец и поршней о стенки цилиндров, ввиду наличия боковых /нормальных/ сил, передающих поршнями на стенки цилиндров.

У бескривошипного двигателя эта боковая /нормальная/ сила равна нулю. Следовательно, потери на трение поршней о стенки цилиндров значительно снижены. Общие механические потери мощности на трение у бескривошипного двигателя также снижены при наличии всех кинематических пар работающих на подшипниках качения.

Таким образом, механические потери минимальны, а это увеличивает коэффициент полезного действия двигателя.

Работа бескривошипного двигателя внутреннего сгорания.

Рабочим циклом бескривошипного двигателя является совокупность последовательных и периодически повторяющихся процессов в цилиндрах. Отдельный процесс рабочего цикла, совершающийся в цилиндре двигателя за один ход поршня /всасывание, сжатие, рабочий ход и выпуск газов/, называется тактом.

Рабочий цикл бескривошипного двигателя осуществляется за четыре хода поршня в прямой зависимости от количества полупериодов t, а при четырехполупериодном силовом механизме за один оборот вала.

Горючая смесь /топливо и воздух или газ и воздух в определенных соотношениях, необходимых для полного сгорания/ поступает в цилиндр через всасывающий клапан 61, после чего смесь подвергается сжатию. Сжатая смесь в цилиндре двигателя воспламеняется при помощи электрической искры высокого напряжения.

Вследствие быстрого сгорания смеси в цилиндре повышается температура, а также и давление, под воздействием которого поршень 5 совершает поступательное движение, которое передается через шток 6 корпусу крейцкопфа 7. Это движение преобразуется во вращательное при взаимодействии роликов крейцкопфа 14 или 90 с желобами дорожек качения 48, 49, 50 и 51, выполненных на многопериодном двухстороннем профильном выступе 43 маховика 42. В результате маховик 42 силового механизма совершает вращательное движение, а вместе с ним и вал двигателя 52. В результате создается крутящий момент на центральном валу 52, который через фланец отбора мощности 59 передается потребителю.

Конструктивные особенности бескривошипного двигателя внутреннего сгорания.

При наличии многопериодного силового механизма осуществляется прямолинейное движение поршней, а также создается возможность приблизить цилиндры к силовому механизма. Благодаря чему создается простота и компактность конструкции и уменьшаются габариты двигателя. Поэтому трудоемкость изготовления на 20 - 25% ниже по отношению к современным двигателям.

Малые габаритные размеры позволяют удобно разместить двигатель в отсеке автомобиля.

Таким образом, многопериодный силовой механизм является одним из основных и перспективных способов получения малогабаритных легких бескривошипных двигателей с высокой степенью форсирования по быстроходности.

Бескривошипная схема двигателя позволяет получить значительно большие мощности при неизменной частоте вращения центрального вала нижеследующими способами:

повышением степени сжатия путем увеличения хода поршня,

увеличением количества полупериодов t, а также и цилиндров.

Для улучшения экономичности бескривошипного двигателя рабочий цикл осуществляется с продолжительным расширением, суть которого заключается в следующем. Номинальную степень сжатия увеличиваем на 1...3 единицы, а чтобы двигатель не детонировал, увеличиваем угол запаздывания закрытия всасывающего клапана 61. При этом часть заряда выталкивается из цилиндра в начале такта сжатия, в результате чего начало процесса сжатия заряда задерживается, т.е. уменьшается фактическая степень сжатия. Степень же расширения, от которой главным образом зависит экономичность, остается равной номинальной степени сжатия, т.е. большей по сравнению с фактической степенью сжатия.

Чтобы компенсировать уменьшение заряда цилиндра, приходится соответственно увеличивать осевой ход поршня. В бескривошипном двигателе увеличение хода поршня незначительно влияет на габариты двигателя.

Применение цикла удлиненного расширения как средство повышения экономичности у бескривошипных двигателей является целесообразным, т.к. снижается удельный расход топлива на 10 - 12% по сравнению с работой по обычному циклу.

Бескривошипный механизм дает возможность иметь в двигателе эффективную систему охлаждения поршней с принудительной циркуляцией масла по замкнутому контуру, способную обеспечить надежное охлаждение их при высокой степени форсирования двигателя по быстроходности и длительную работоспособность цилиндропоршневой группы.

Следует отметить особенность технического решения роликов крейцкопфа 14 и 90, а также и роликов 65 газораспределительного коромысла, которые представляют собой совмещенные двухрядные радиально-упорные шарикоподшипники с вращением внутренних колец.

Конструкция подшипника, где внутреннее кольцо вращается и изнашивается по окружности равномерно. При этих условиях местные напряжения происходят у наружного кольца /обоймы 20, 71, 73, 98 и 99/, но контактные напряжения между наружными кольцами и шариками значительно меньше. Поэтому срок службы таких подшипников больше на 15 - 25%, чем в случае неподвижного внутреннего кольца.

Все вышеизложенные достоинства открывают широкие перспективы применения бескривошипных двигателей внутреннего сгорания на автомобилях, тракторах, судах в качестве привода генераторов, в авиации, а также в других транспортных средствах и областях техники, т.е. там, где первостепенное значение имеют малая масса двигателя и минимальная вибрация, а также сравнительно небольшая стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| БЕСКРИВОШИПНЫЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187673C1 |

| ВИНТОШАРОВОЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2347088C1 |

| ПОРШНЕВАЯ МАШИНА | 2004 |

|

RU2267011C2 |

| Шаровой шарнир Мозоровых С.Д. и Д.С. | 1988 |

|

SU1581891A1 |

| Устройство для соединения коуша с канатом Д.С., А.И., С.Д.Мозоровых и Д.А.Матвейчука | 1988 |

|

SU1642142A1 |

| Универсальный шарнир С.Д. и Д.С. Мозоровых | 1984 |

|

SU1451369A2 |

| Универсальный шарнир Мозорова С.Д. и Мозорова Д.С. | 1984 |

|

SU1451370A2 |

Бескривошипный двигатель внутреннего сгорания может быть использован на автомобилях, тракторах, судах в качестве привода генераторов. Бескривошипный силовой механизм двигателя, преобразующий возвратно-поступательные движения поршней во вращательное движение центрального вала содержит маховик, на наружной цилиндрической поверхности которого выполнен многопериодный двухсторонний винтодуговой профильный выступ. По правому и левому торцам этого выступа в осевом направлении профиль образован выпуклыми и вогнутыми дугами окружностей. На правовинтовых и левовинтовых поверхностях выполнены желоба дорожек качения. Ролики крейцкопфа охватывают выступ маховика и своими наружными сферическими поверхностями взаимодействуют с дорожками качения. Упрощается конструкция, повышается надежность, увеличивается эффективная мощность путем снижения механических потерь. 13 з.п.ф-лы, 1 табл., 12 ил.

Cm = Z • S • n/60,

где n - частота вращения вала двигателя;

Z - количество полупериодов по цилиндру делительной окружности винтодугового профиля, четное число;

S - ход поршня в осевом направлении.

полупериод t по делительной окружности

полупериод по контактной линии дорожки качения

диаметр по цилиндру делительной окружности винтодугового профиля

где S - ход поршня в осевом направлении;

R1 - радиус выпуклой дуги окружности профиля;

R2 - радиус вогнутой дуги окружности профиля;

α - угол подъема винтовой линии;

R - радиус дуги окружности по цилиндру делительной окружности;

Z - количество полупериодов, четное число.

| US, патент, 4553508, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-07-20—Публикация

1996-04-18—Подача