Настоящее изобретение относится к области техники, которая используется для бурения нефтяных и газовых скважин и точнее к узлам и деталям забойных двигателей, которые приводят во вращение долота, разрушающие забои скважин.

Дальним аналогом нашего изобретения является многорядный шариковый подшипник, описанный в источнике "Турбинное бурение нефтяных скважин", М.Т. Гусман, М., 1952 г., Гостопиздат, с. 55-56. Конструкция этого подшипника при его испытаниях в промысловых условиях обеспечивала безотказную стойкость турбобура в течение 15-25 часов, что даже по меркам начала-середины 50-х годов прошлого века не отвечало требованиям времени.

Ближайшим аналогом нашего изобретения является "Шариковая опора", авт. свид. СССР и 166.627 с приоритетом от 25.08.62 г. В этом авторском свидетельстве описана многорядная шариковая опора, состоящая из шаров и упорных колец (обойм), которая с целью уменьшения износа шаров и сохранения их сферической формы в процессе работы и потери номинального диаметра выполнена в цилиндрических (дистанционных-проставочных) кольцах, чередующихся с парными комплектами (рядами) наружных-статорных и внутренних-роторных колец (обойм), имеющих конические поверхности в месте контакта их с шарами. Такие подшипники выпускались и выпускаются тысячными сериями, начиная с 1962 г. по настоящий день, и широко используются в турбобурах и винтовых героторных двигателях. В большинстве случаев их наработка "на отказ" укладывается в пределы диапазона значений от 60 до 120 часов. Относительно невысокая отказная стойкость этого главного узла объясняется низкой твердостью роторных и статорных обойм (43...47 единиц по Роквеллу), вследствие чего происходит быстрая выработка осевого люфта.

Попытки увеличить эту твердость до 54...57 единиц приводили к весьма быстрому расколу обойм и заклинке шаров. Большой осевой габарит опоры, неравномерная деформация роторного и статорного "пакетов" при ее сборке в секциях или шпинделях, а следовательно, и перегрузка крайних обойм опоры, высокая динамичность процесса бурения и естественное снижение ударной вязкости металла обойм при увеличении их твердости - все это вместе взятое не позволило поднять срок службы такой шариковой опоры до требуемого сегодня уровня в 200...300 часов.

Изобретение позволяет использовать в шариковой опоре упорные обоймы с твердостью не менее чем 54 единицы по Роквеллу и не только равномерно распределить осевую нагрузку по всем рядам шариковой опоры, но и с успехом диссипатировать и амортизировать динамические нагрузки, генерируемые долотами в процессе их работы на забоях скважин.

Как следствие, изобретение позволяет гарантировать срок службы шариковой опоры на уровне не менее чем в 200 часов и одновременно продляет срок службы долот за счет снижения уровня динамичности их работы.

Сущность изобретения заключается в создании шариковой опоры, состоящей из шаров, роторных упорных обойм, между которыми устанавливаются роторные дистанционные-проставочные кольца; статорных упорных обойм, между которыми устанавливаются статорные дистанционные-проставочные кольца, при этом разность между внутренним диаметром статорных дистанционных проставочных колец и наружным диаметром роторных дистанционных проставочных колец равна удвоенному диаметру шаров. Каждая из статорных упорных обойм выполняется из двух деталей: внешней кольцевой ступицы и внутренней шайбы, имеющей сферическую поверхность в месте ее контакта с шарами. Постоянный радиальный зазор между кольцевой ступицей и шайбой составляет величину от одного до четырех миллиметров.

Указанный зазор заполнен резиновой смесью, которая вулканизируется в пресс-форме, что обеспечивает необходимую силу седгезии резины к поверхностям кольцевой ступицы и шайбы. Такое конструктивное исполнение шариковой опоры позволяет без угрозы раскалывания роторных и статорных упорных обойм термообрабатывать их с закалкой на твердость от 54 до 62 единиц по Роквеллу.

Изобретение поясняется чертежами.

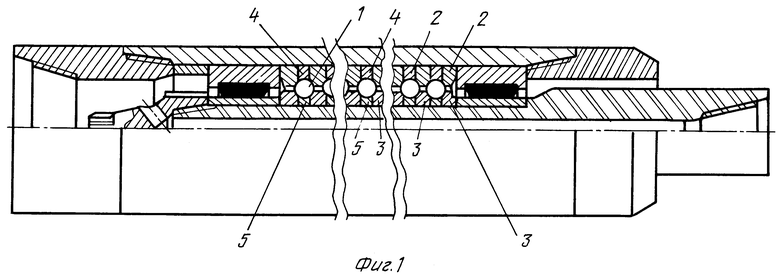

На фиг.1 приведена общая компоновка шариковой опоры в шпинделе двигателя.

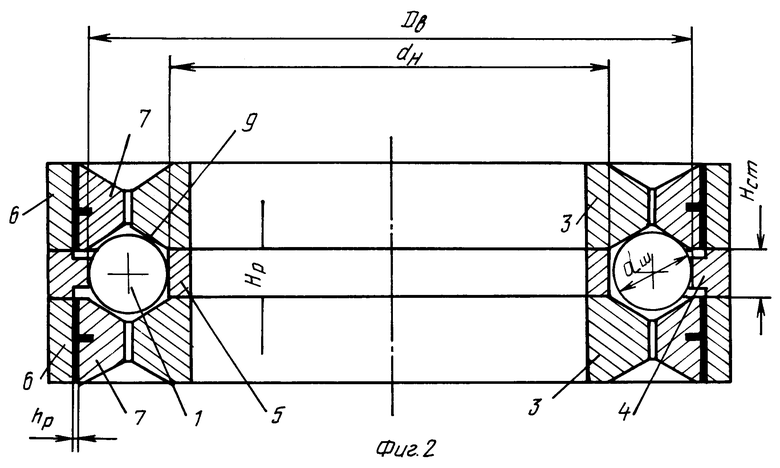

На фиг.2 приведена компоновка одного ряда шариковой опоры.

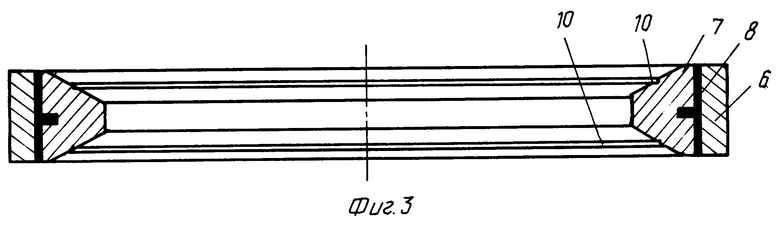

На фиг.3 приведен поперечный разрез одной статорной упорной обоймы.

Шариковая опора состоит из 8...16 рядов шаров 1, которые опираются на упорные статорные обоймы 2 и упорные роторные обоймы 3. Положение каждого ряда шаров 1 на обоймах 2 и 3 определяется статорными дистанционными проставочными кольцами 4 и роторными дистанционными проставочными кольцами 5. Разница между внутренним диаметром “Dв” статорных дистанционных проставочных колец 4 и наружным диаметром “dн” роторных дистанционных проставочных колец 5 равна удвоенному диаметру шаров “dш”.

Каждая статорная упорная обойма 2 состоит из внешней кольцевой ступицы 6 и внутренней шайбы 7, между которыми имеется постоянный по радиальной ширине “hp” зазор величиной от одного до четырех миллиметров.

Этот зазор в пресс-форме заполняется резиновой смесью, которая вулканизируется, что обеспечивает силу сцепления резины с металлическими поверхностями кольцевой ступицы и шайбы величиной от 600 до 800 Ньютонов на один квадратный сантиметр поверхности. При вулканизации резиновой смеси в пресс-форме оси кольцевой ступицы и шайбы совпадают, что гарантирует постоянную величину “hр” исходного радиального зазора. На конических поверхноcтях упорных обойм 3 и внутренних шайбах 7 накатываются под соответствующей нагрузкой узкие (шириной 0,5-1 мм) сферические беговые дорожки 9 (на роторных обоймах) и 10 (на шайбах).

Осевые высоты “Hст” каждого статорного дистанционного проставочного кольца 4 и “Hр” каждого роторного дистанционного проставочного кольца 5 должны обеспечивать в полностью собраной опоре гарантированный осевой люфт роторного "пакета" относительно статорного "пакета" в пределах на 30-50%, превышающего осевую деформацию каждого из "пакетов" под действием монтажной осевой нагрузки, воздействующей на плоские шлифованные торцы опорных роторных обойм 3 и роторных дистанционных проставочных колец 5 и статорных внешних кольцевых ступиц 6 и статорных дистанционных проставочных колец 4.

МОНТАЖ И РАБОТА ШАРИКОВОЙ ОПОРЫ

Комплектная шариковая опора устанавливается на полом валу шпинделя, гидравлического забойного двигателя либо на валу турбинной секции (в турбобурах с независимой опорой турбинного ротора). Роторный пакет шариковой опоры с помощью гайки-полумуфты сжимается расчетным усилием (осевая нагрузка передается через плоские шлифованные торцы опорных роторных обойм 3 и через плоские шлифованные торцы роторных дистанционных проставочных колец 5. Расчетное осевое усилие исключает возможность проворота роторного пакета шариковой опоры относительно вала, на котором он монтируется. Вал шпинделя (или вал турбинной секции) с зафиксированной на нем шариковой опорой вставляется в корпус шпинделя (или турбинной секции). Статорный пакет опоры также фиксируется относительно корпуса с помощью осевого усилия, создаваемого за счет закручивания ниппельной гайки шпинделя, либо соединительного переводника турбинной секции. Осевая нагрузка при этом также передается через шлифованные плоские торцы статорных кольцевых ступиц 6 и статорных дистанционных проставочных колец 4.

При габаритной осевой высоте шариковой опоры в 500...750 мм (в зависимости от диаметра двигателя или турбобура, в котором она используется) разница осевых деформаций роторного и статорного пакетов может достигать величины в 0,2-0,5 мм. Это означает, что изначально в контакте под нагрузкой будут находиться только два крайних ряда шариковой опоры.

В процессе бурения при значительных осевых нагрузках на долото слои резины 8, находящейся в радиальных зазорах между внешними кольцевыми ступицами 6 и внутренними шайбами 7, сдвигаются, выравнивая нагрузки, воспринимаемые шаровыми рядами опоры. То же происходит и при динамически нестабильном процессе отработки долота на забое скважины. Сдвиг слоев резины в радиальных зазорах упорных статорных обойм 2 шариковой опоры помогает амортизировать и диссипатировать ударные нагрузки, возникающие от зубцовых и грунтовых колебаний центра тяжести долота на забое скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| Шпиндель-амортизатор | 2002 |

|

RU2224865C1 |

| ШПИНДЕЛЬ-СТАБИЛИЗАТОР | 2002 |

|

RU2198280C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2002 |

|

RU2205934C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| МНОГОРЯДНАЯ ШАРИКОВАЯ ОПОРА | 2003 |

|

RU2241815C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ С АЛМАЗНОЙ ОПОРОЙ СКОЛЬЖЕНИЯ | 2011 |

|

RU2481450C2 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| ОПОРА ОСЕВАЯ ШПИНДЕЛЯ ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ И ТУРБОБУРА | 2004 |

|

RU2250341C1 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

Изобретение относится к области техники для бурения нефтяных и газовых скважин, в частности к узлам забойных двигателей, приводящих во вращение долота, разрушающие забои скважин. Сущность изобретения: шариковая опора для забойных двигателей состоит из 8-16-ти рядов шаров, которые опираются на упорные статорные обоймы и упорные роторные обоймы. Статорные обоймы отделяются друг от друга статорными проставочными кольцами, а роторные обоймы - роторными проставочными кольцами. Разница между внутренним диаметром статорных проставочных колец и наружным диаметром роторных проставочных колец равна диаметру шаров. Каждая статорная упорная обойма состоит из кольцевой ступицы и шайбы, между которыми имеется постоянный по радиальной ширине зазор величиной от одного до четырех миллиметров. Указанный зазор заполняется резиновой смесью, которая вулканизируется в пресс-форме, что обеспечивает надежное сцепление резины с обращенными друг к другу поверхностями кольцевых ступиц и шайб статорных упорных обойм. Сдвиг слоев резины в указанных радиальных зазорах статорных обойм позволяет не только равномерно распределить осевую нагрузку на шариковую опору по всем рядам шаров, что повышает надежность работы, но и помогает амортизировать и диссипатировать ударные нагрузки, возникающие от зубцовых и грунтовых колебаний центра тяжести долота на забое скважины. 1 з.п. ф-лы, 3 ил.

| ШАРИКОВАЯ ОПОРА | 0 |

|

SU166627A1 |

Авторы

Даты

2004-02-27—Публикация

2002-08-19—Подача