Изобретение относится к обогащению несульфидных минералов, в частности баритсодержащих руд.

Известны способы флотации несульфидных минералов с использованием в качестве собирателей оксигидрильных реагентов типа олеиновой кислоты жирнокислотной фракции теллового масла и др.

Однако, известные способы флотации с применением в качестве собирателей жирнокислотных реагентов не позволяют получить высокое качество концентратов из-за недостаточной селективности реагентов. ,

Известен также способ флотации баритсодержащих руд с использованием в качестве собирателя высших алкилсульфатов CieС2обаритола.

Однако даннь1й способ флотации, обеспечивая высокое качество баритовых концентратов, не позволяет получить высокое извлечение в них барита в основном из-за недостаточной пенообразующей способности высших алкилсульфатов.

Наиболее близким по технической сущности к предлагаемому является способ флотации несульфидных минералов с применением в качестве собирателя продукта, полученного сульфированием хлопковых со апстоков разбавленной серной кислотой с последующим окислением выделенных жирных кислот и их омылением, содержащего до 75-90% жирных кислот, в том числе, мас.%: ненасыщенных 35-50: насыщенных 18-20; гидроперекисей 20-25.

Однако этот собиратель (условно названный реагентом ВС-4) также не обеспечивает достаточно высоких показателей обогащения, особенно при флотации руд с кальцитовой вмещающей породой.

Цель изобретения - повышение технологических показателей, увеличение извлечения барита и улучшение качества баритовых концентратов за счет усиления флотоактивности собирателя.

Поставленная цель достигается тем, что согласно способу флотации несульфидных минералов, включающему предварительную обработку пульпы в щелочной среде депрерсорами пустой породы, модификатО рами флотации и собирателем, в качестве собирателя применяют продукт кондиционирования реагента, полученного при сульфировании хлопковых соапстоков разбавленной серной кислотой с последующим окислением выделенных жирных кислот и их омылением и .содержащего до 75-90% жирных кислот, в том числе, мас.%: ненасыщенных 35-50: насыщенных 18-20: гидроперекисей 20-25 (ВС-4), и высших алкилсульфатов Cie-Cao (баритола), взятых в соотношении 1-3:1 (по активному).

Продукт кондиционирования реагентов ВС-4 и баритолз перед флотацией готовят следующим образом.

Реагент ВС-4, представляющий собой твердое вещество темно-коричневого цвета, помещают в чан. куда добавляют небольшое количество воды ( 40 - 100 мас.% от взятого количества ВС-4), содержимое нагревают при перемешиваний до 0-80%, затем добавляют баритол, представляющий собой пастообразный продукте содержанием 15-18% основного вещества, в количестве 0,3-1 мас.ч. от ВС-4 (по активному) и перемешивают в течение 4-5 ч при температуре не выше , после чего добавляют виду в количестве, требуемом для получе ния заданной концентрации собирателя (обычно 3-5%).

Данный способ кондиционирования ре агентов ВС-4 и баритола является рптимальным, так как при этом образуется устойчивая дисперсионно-эмульсионная смесь жирных насыщенных и ненасыщенных жирных кислот и гидроперекисей, причем стабилизатором эмульсии являются высшие алкилсульфаты.

Расход такого кондиционированного продукта почти на 30% ниже по сравнению с простой механической смесью реагентов. Технологические показатели флотации с

кондиционированным продуктом заметно выше, в сравнении с ВС-4 и баритолом при их индивидуальном применении, а также с их простой смесью.

Способ флотации осуществляют следуй ющим образом.

РуДу измельчают, известными способами флотируют сульфидные минералы цветных металлов и пирит, затем вводят щелочной агент, депрессор пустой породы модификатор флотации, собиратель и флотируют барит.

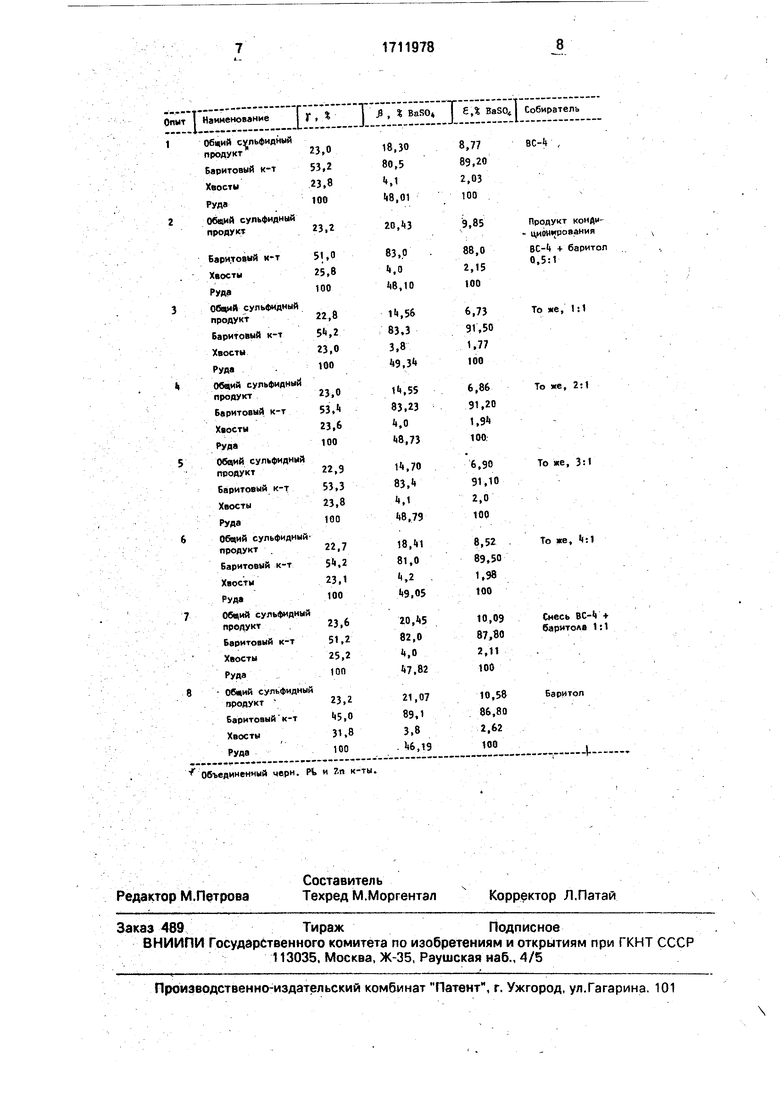

П р и м е р 1 (базовый опыт). Свинцовоцинково-баритовую руду, содержащую 1,81.95% свинца, 1.1-1,25% цинка, 47-49% барита, измельчают до 88% (кл. - 0,074 мм), после чего известным способом проводят селективную флотацию свинцовых и цинковых минералов. Из хвостов цинковой флотации после агитации в течение 3 мин с сернистым натрием (300 г/т) и жидким стеклом (500 г/т), а затем собирателем (реагентом ВС-4) флотируют барит (основная баритовая флотация 5 мин. контрольная - б мин).- Черновой баритовый концентрат дважды перечищают (по 2 мин), в 1-ю перечистку добавляют жидкое стекло (700 г/т). Расход собирателя (по активному) в основной флотации 200 г/т, в контрольной - 100 г/т. Температура пульпы в баритовой флотации 20°С. Собиратель подают в процесс в виде 5%-ного водного раствора.

Результаты флотации с ВС-4 приведены в таблице (опыт 1).

Пример 2. Осуществляют аналогично, нО в качестве собирателя применяют продукт кондиционирования реагентов ВС-4 и баритола. взятых в соотношении 0,5:1 (по активному).

Результаты баритовой флотации приведены в таблице (опыт 2).

П р и м е р 3. Осуществляют аналогично, но в качестве собирателя применяют предлагаемый продукт кондиционирования реа гейтов ВС-4 и баритола. взятых в соотношении 1:1 (по активному).

Результаты баритовой флотации приведены в таблице (опыт 3).

Общий расход собирателя составляет 70% от расхода в опыте 1.

При м е р 4. Осуществляют аналогично, но в качестве собирателя применяют предлагаемый продукт кондиционирования реагентрв ВС-4 и баритола, взятых в соотношении 2:1 (по активному).

Результаты баритовой флотации приведены в таблице (Опыт 4).

Общий расход собирателя составляет 70% от расхода в опыте 1. П р им е р 5. Осуществляют аналогично, но в качестве собирателя применяют предлагаемый продукт кондиционирования реагентов ВС-4 и баритола, взятых в соотношении 3:1 (по активному). Результаты баритовой флотации приведены в таблице (опыт 5). Общий расход собирателя составляет 70% от расхода в опыте 1. Пример 6. Осуществляют аналогично, но в качестве собирателя применяют продукт кондиционирования реагентов ВС-4 и баритола, взятых в соотношении 4:1 (по активному). Результаты баритовой флотации приведены в таблице (опыт 6). Пример 7. Осуществляют аналогично, но в качестве собирателя применяют смесь растворов реагентов ВС-4 и баритола в соотношении 1:1 (по активному). Результаты флотации приведены в таблице (опыт 7). П р и м е р 8. Осуществляют аналогично, но в качестве собирателя применяют баритол. Результаты флотации приведены в таблице (опыт 8). Из приведенных в габлицетехнологйческих показателей баритовой флотации следует, что предлагаемый способ флотации с применением в качестве собирателя про дукта кондиционирования реагентов ВС и баритола, взятых в соотношении 1-3.;1 (по активному), по сравнению с базовым опытом существенно повышает извлечение барита (на 2,3%) и содержание барита в баритовом концентрате на 2,2% за счет усиления фАотоактивности собирателя (таблица, опыты 1 и 3-. Изменения соотношения ВС-4 и баритола в кондиционированном продукте по сравнению с предлагаемым в сторону увеличения (3) или уменьшения (1) содержания ВС-4 не дает никаких преимуществ по сравнению с базовым опытом и простой смесью реагентов ВС-4 и баритола (опыты 2, 6 и 7). В опыте 8 приведены данные с баритолом: при высоком качестве концентрата извлечение барита ниже всех испытанных собирателей. Таким образом, из приведенных в таблице данных следует, что предлагаемый способ флотации существенно повышает извлечение барита, улучшает качество баритовых концентратов, а также снижает расход собиратели. В таблице приведены результаты сравнительных испытаний предлагаемого и известных собирателей. Ф о р м у л а и 3 Об р е т е н и я Способ флотации несульфидных минералов, включающий кондиционирование рудной пульпы с депрессоромпустой породы, модификаторами, собирателем и выделение в пенный продукт несульфидных минералов, отличающийся тем, что, с целью повышения технологических показателей процесса флотации, в качестве собирателя вводят продукт кондиционирования высших алкилсульфатов Ci6-C20 с продуктом последовательного воздействия на хлопковые соапстоки сульфирования разбавленной серной кислотой, окисления и омыления, содержащего до 75-90% жирных кислот, в том числе, мас.ч.: ненасыщенных насыщенных 18-20, гидроперекисей 20-25, при этом соотношение продукта последовательного воздействия на хлопковые соапстоки и высших алкилсульфатов Ci6-C20 составляет 1:1-3:1.

объединенный черн. Pt и 7-п к-ты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения барит-кварц-карбонатсодержащей руды | 1979 |

|

SU860865A1 |

| ФЛОТАЦИОННЫЙ СОБИРАТЕЛЬ ДЛЯ НЕСУЛЬФИДНЫХ РУД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2255813C1 |

| СПОСОБ ФЛОТАЦИИ НЕСУЛЬФИДНЫХ РУД | 2000 |

|

RU2171717C1 |

| Способ обогащения руд | 1986 |

|

SU1382495A1 |

| Способ подготовки жирнокислотного собирателя для флотации барита | 1990 |

|

SU1763028A1 |

| Способ флотации баритсодержащих руд | 1985 |

|

SU1306598A1 |

| Способ флотации баритсодержащих руд | 1989 |

|

SU1620145A1 |

| Способ флотации барита из руд | 1983 |

|

SU1135498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛОТАЦИОННОГО РЕАГЕНТА-СОБИРАТЕЛЯ | 1968 |

|

SU209342A1 |

| Способ флотации барита | 1988 |

|

SU1618449A1 |

Изобретение относится к обогащению несульфидных минералов, в частности ба- ритсодержащих руд. Цель изобретения - повышение технологических показателей процесса флотации за счет усиления флото- активности и селективности собирателя. Для этого производят кондиционирование пульпы с модификаторами и собирателем. В качестве последнего применяют специально приготовленную смесь из хлопковых со^ апстоков, сульфированных разбавленной серной кислотой'с последующим окислением и омылением, содержащих до 75-90% >&<<ирных кислот. ВТОМ числе, мас.%: ненасыщенных 35-50; насыщенных 18-20; гидроперекисей 20-25. и высших алкилсульфатов С16-С20. взятых в соотношении 1:1 - 3:1. Затем выделяют в пенный продукт несуяь- j фидных минералов. Применение способа ; позволяет' увеличить извлечение барита в одноименный концентрат на 2.3% с одновременным повышением качества концентрата на 2.2%. 1 табл.1ЛС

| Щербаков В.А | |||

| и др | |||

| Новые высокоэффективные флотационные реагенты | |||

| М,: ЦНИИцветмет экономики и информации | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-02-15—Публикация

1990-03-21—Подача