Изобретение относится к металлургии, в частности к плавке и рафинированию расплавленного цинка и его сплавов, а также к нанесению Цинковых покрытий горячим методом . на стал ьные изделия.

Цель изобретения уменьшение затрат и снижение потерь цинка.

Предлагаемый флюс содержит хлористый цинк, хлористый натрий и Отработан ный электролит магниевых электролизеров при следующем соотношении компонентов, мас.%:

. Отработанный электролит магниевых электролизеров 45-60 Хлористый натрий15-20

Хлористый цинкОстальное

Отработанный электролит магниевых электролизеров (т.пл. 680 - 690°С) при их питании карналлитом содержит, мас.%: хлорид магния 4 - 6; хлорид калия 72 - 80; , хлорид натрия 8 - 18

После регулярной выливки из электролизера, охлаждейия и измельчения отработанный электролит используется только в сельском хозяйстве в качестве калиевого удобрения, но из-за большого содержания хлорида натрия, защелачивает почву.

В то же время в состав отработанного электролита магниевых электролизеров входят компоненты, необходимые для получения легкоплавкого флюса - хлориды калия, натрия и Магния..

Включение хлорида натрия в состав предлагаемого флюса в количестве 15 - 20 мас.% обеспечивает снижение температуры плавления флюса и повышение его стабильности. Пределы интервала содержания хлорида натрия обусловлены необходимостью достижения эквимолярного соотношения

хлорид калия - хлорид натрия 1:1 (моль). Только такое соотношение этих компонентов в составе флюса приводит к максимально возможному снижению температуры плавления флюса за счет образования наиболее легкоплавкой эвтектической смеси.

Ограничение в составе флюса содержания отработанного электролита магниевых электролизеров в интервале 45 - 60 мас.% объясняется тем. что увеличение его концентрации более 60% повышает температуру плав:пения флюса и снижает егр рафинирующие свойства. При этом также происходит резкий рост потерь цинка. Снижение концентрации отработанного электролизера менее 45 мас.% приводит к увеличению содержания хлористого цинка, вызывающему резкий рост упругости паров хлористого цинка и потерь флюса.

Только предложенное соотношение компонентов флюса обеспечивает его высокую комплексную эффективностьдля покровной защиты цинковых сплавов от окисления и значительную стабильность состава флюса во в ремени, а также достаточный перегрев флюса при горячем цинковании.

В зависимости от соотношения интредиентоИ температура плавления флюса находится в пределах 350 - , что разрешает перегрев флюса выше температурь плавления в 100.- 200°С при плавке и литье цинковых сплавов и горячем цинковании. Это дает возможность, снизить до минимума улетучивание хлористого цинка и повышает стабильность состава флюса, что значительно улучшает условия труда обслуживающего персонала.

Затраты на производство флюса определяют ценой компонентов флюса, а также технологическими затратами на шихтовку и расплавление компонентов.

Температура выливаемого из электролизера отработанного электролита составляет 700 - 720°С и его энтальпия позволяет приготовить предлсКаемый флюс путем смешения предварительно прогретых хлористого цинка и хлористого натрия с отработанным электролитом при незначительном дополнительном расходе тепловой энергии. Такая энергосберегающая технология интенсифицирует и упрощает процесс приготовления флюса.

Электролит магниевых ванн подвергается рафинированию в ходе электролизера, поэтому компонент предлагаемого состава

фоюса - отработанный электролит не содержит электроположительных примесей с следов влаги.

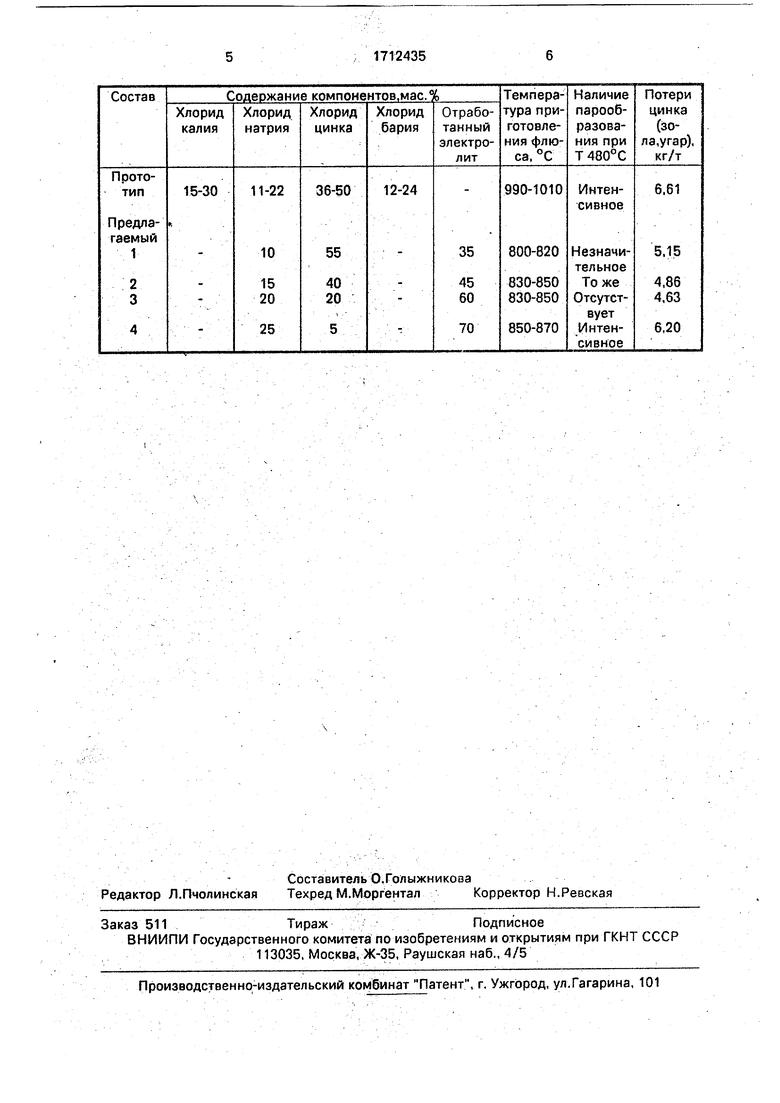

Пример. Приготовление флюсов по

прототипу и предлагаемому способу проводили в электрической печи с верхним пределом регулируемого разогрева до 1100°С. Подготовленную шихту определенного состава флюса выдерживали в течение 1,0 1,5 ч при температуре, превышающей на 30 - 50°С температуру плавления наиболее тугоплавкого компонента. Полученный расплавленный флюс разливали в прогретые тигли. Масса затвердевших солевых блоков

не превышал 1.5-2,0 кг. Далее эти солевые блоки помещали на поверхность цинковой ванны с температурой поверхности 480°С и наблюдали за состоянием поверхности металла и наличием парообразования над зеркалом солевого флюса.

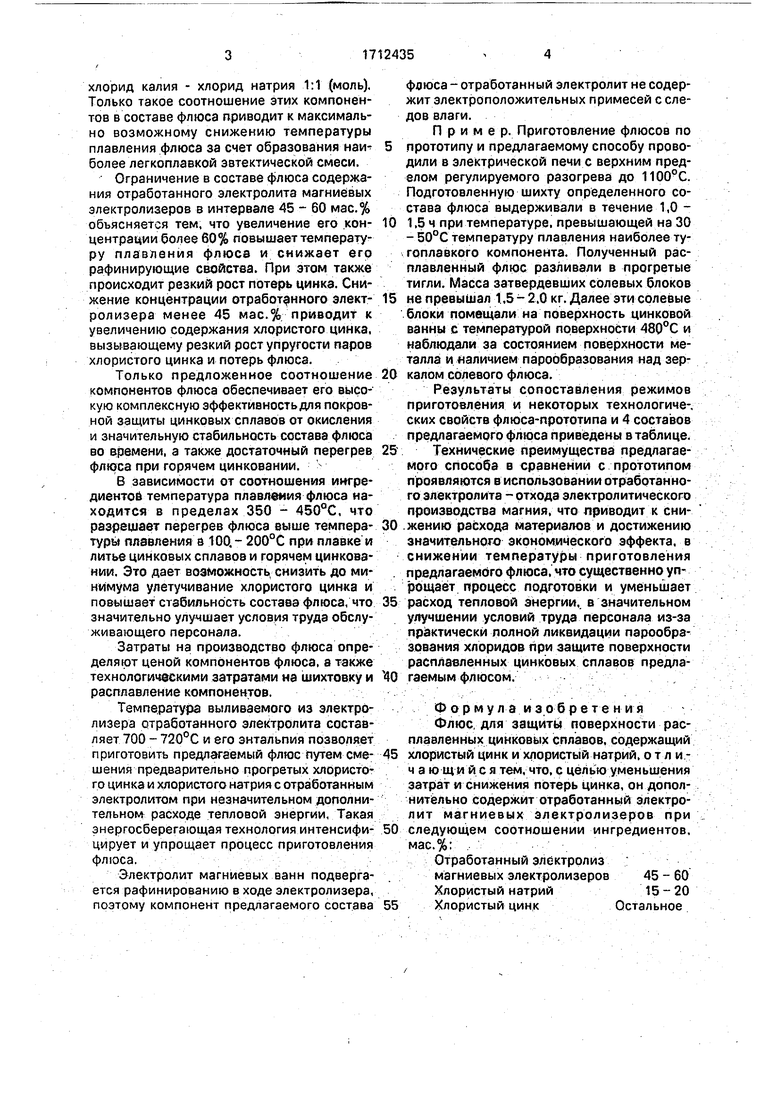

Результаты сопоставления режимов приготовления и некоторых технологиче-, ских свойств флюса-прототипа и 4 составов предлагаемого флюса приведены а таблице,

Технические преимущества предлагаемого способа в сравнении с прототипом проявляются в использовании отработанного электролита - отхода электролитического производства магния, что приводит к снижению расхода материалов и достижению значительного экономического эффекта, в снижении температуры приготовления предлагаембго флюса, что существенно упрощает процесс подготовки и уменьшает

расход тепловой энергии, в значительном улучшении условий труда персонала из-за пр актически полной ликвидации парообразования хлоридов при защите поверхности расплавленных цинковых сплавов предлагаемым флюсом.

ф о р м у л а и 3 о б р е т е н и я Флюс, для защиты поверхности расплавленных цинковых сплавов, содержащий хлористый цинк и хлористый натрий, о т л ич а ю щ и и с я тем. что, с целью уменьшения затрат и снижения потерь цинка, он дополнительно содержит отработанный электролит магниевых электролизеров при следующем соотношении ингредиентов. мас.%:

Отработанный электролиз : магниевых электролизеров 45-60 Хлористый натрий15-20

Хлористый цинкОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ | 2008 |

|

RU2378397C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ МАГНИЯ ИЛИ ЕГО СПЛАВОВ | 2012 |

|

RU2492252C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЙСОДЕРЖАЩИХ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2020 |

|

RU2754214C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАГНИЯ ИЗ ОТХОДОВ ЛИТЕЙНОГО КОНВЕЙЕРА | 2009 |

|

RU2398035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

| Способ переработки отходов титано-магниевого производства | 1990 |

|

SU1731848A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ОТРАБОТАННОГО ЭЛЕКТРОЛИТА МАГНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1966 |

|

SU180339A1 |

| Покровно-рафинирующий флюс для обработки алюминиевых сплавов | 1990 |

|

SU1700079A1 |

| Флюс для рафинирования алюминия и его сплавов в плавильной печи | 1990 |

|

SU1705385A1 |

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

Изобретение относится к металлургии, в частности к плавке и рафинированию расплавленного цинка и его сплавов, а также к нанесению цинковых покрытий горячим методом на стальные изделия. Цель изобретения - уменьшения затрат и снижение потерь цинка. Для этого флюс содержит следующие компоненты, мае. %: отработанный электролит магниевых электролизеров 45 - 60; хлористый натрий 15 - 20,' хлористый цинк остальное. Снижена температура приготовления флюса, ликвидировано парообразование хлоридов. 1 табл.

| Среда для подготовки поверхности изделий из низкоуглеродистой стали под горячее оцинкование | 1966 |

|

SU779414A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-02-15—Публикация

1989-03-31—Подача