Изобретение относится к цветной металлургии, в частности к получению висмута электролитическим способом.

Известен способ электролитического выделения висмута из висмутистого свинца в расплавленных электролитах (А.О. Теут, В.В. Клименко Технология получения товарного висмута из промпродуктов свинцового производства. Цветная металлургия, 2012, № 5, с. 31-36) [1]. Сущность известного способа основано на том, что висмут является более электроположительным металлом, чем свинец, медь и серебро. Благодаря более электроположительному потенциалу висмута, он остается на аноде, в то время как на катоде при напряжении на электролизной ванне 6—12 В и плотности тока 0,5 А/см2 в первую очередь выделяется свинец.

В процессе очистки висмута периодически загружают исходный висмутистый свинец на анод и удаляют из электролизера через сливное отверстие накопившийся в катодной емкости черновой свинец до достижения концентрации висмута на аноде до 30—35%. На втором этапе электролиза при пониженных напряжении и силе тока продолжают очищать висмут. Электролит содержит хлорид свинца, хлорид цинка и хлорид щелочного металла. Данный способ характеризуется низкой производительностью процесса из-за малой плотности тока, а также требует применения дорогостоящего реагента ZnCl2 и дополнительных энергозатрат в связи с необходимостью предварительной подготовки электролита. Кроме того, уменьшение высокое значение напряжения на электродах значительно удорожает процесс получения висмута.

Известен способ электролитического получения висмута из сплава, содержащего свинец, олово и висмут (RU 2471893, опубл. 10.01.2013г.) [2]. Электролитическое получение свинца осуществляют в расплаве галогенидов солей с использованием жидкометаллических катода и анода. В анод загружается сплав, содержащий 3-10% висмута, 3-6% олова, остальное - свинец. В катодную ванну загружается электролит, содержащий: 80-70% хлорида цинка, 15-8% калия хлористого, 15-10% натрия хлористого, остальной - хлористый свинец. При этом процесс электролиза ведут при катодной плотности тока от 0,2 до 0,8 А/см2 и температуре 360 - 450 ºС. При включении постоянного электрического тока олово и свинец из анодного сплава переходят в солевой расплав. Катионы олова и свинца разряжаются на стенке катодной ванны в виде металлов. Операции загрузки сплава, содержащего свинец, олово, висмут в анод повторяют до получения сплава с содержанием 65-79% висмута. Далее загрузку сырья прекращают и ведут электролиз до получения анодного сплава с содержанием 99% висмута, 0,12% олова, 0,15% свинца. Полученный на катоде свинец содержал олово - 5,4%; свинец - 94,5%; висмут - 0,04%. Применение в известном способе 80-70% хлорида цинка осложняет процесс из-за гиргоскопичности этого соединения. Авторам пришлось вмешивать хлористый аммоний в электролит для предотвращения образования шламов губки цинка и гидролиза хлористого цинка от окисления с поверхности. Кроме того, подачу хлористого аммония в электролит осуществляют с помощью воздуха под избыточным давлением. Это усложняет процесс производства висмута и приводит к дополнительным затратам на расходуемые реагенты.

Задача предлагаемого изобретения заключается в электролитическом получении висмута, без применения дорогостоящих реагентов, снижение удельного расхода электроэнергии и обеспечении надежности работы электролизера.

Для достижения поставленной задачи проводят электролитическое получение висмута в расплаве галогенидов солей с использованием жидкометаллических катода и анода. При этом процесс электролиза ведут с применением пористой керамической диафрагмы, пропитанной расплавом галогенидов солей, состоящим из эквимолярной смеси хлоридов калия и свинца. Процесс ведут при одинаковой катодной и анодной плотности тока от 0,5 до 1,5 А/см2, и температуре 450-530 ºС.

Сущность способа заключается в следующем. Расплавленный висмутистый свинец помещают в анодную часть электролизера, металлический свинец – в катодную часть, отделённую от анодной части пористой диафрагмой, пропитанной электролитом. Диафрагма, изготовленная плазменным напылением порошка корундовой керамики, имеет механическую прочность, исключающую смешивание висмутистого свинца и катодного свинца. Диафрагма имеет заданную, не превышающую 30% объемную пористость, проницаемую для расплавленного солевого электролита, но непроницаемую для выделившегося катодного свинца. При включении постоянного электрического тока поверхность висмутистого свинца на одной стороне диафрагмы приобретает положительный заряд, поверхность катодного свинца с другой стороны диафрагмы, отрицательный заряд. Под воздействием электрического тока на аноде происходит растворение свинца до катионов Pb2+, которые переходят в солевой расплав, находящийся в порах диафрагмы и осаждаются на отрицательно заряженной поверхности катодного свинца. Выделившийся жидкий свинец заполняет катодное пространство. Уровни анодного и катодного металлов выравниваются, а так как выделение свинца происходит на поверхности катодного металла контактирующего с электролитом диафрагмы, то площади рабочих поверхностей анода и катода равны. Межэлектродное расстояние равно толщине диафрагмы (не более 1 см). Таким образом, в отличие от способов [1], снижение расхода электроэнергии достигается за счет компактного расположения жидкометаллических электродов по обе стороны диафрагмы с сохранением высокой скорости процесса. Использование диафрагмы, изготовленной плазменным напылением порошка корундовой керамики, устраняет неравномерность массообмена в процессе рафинирования. Это позволяет применять более широкий интервал плотности тока по сравнению со способом (до 1,5 А/см2) [2]. Исходя из этого, заявляемый интервал величин анодной и катодной плотности тока выбран в зависимости от концентрации электроположительного компонента сплава. Чем меньше концентрации металлов-примесей, тем выше будет значение плотности тока. Соответственно, при увеличении концентрации металлов-примесей необходимо уменьшить плотность тока. Рекомендуемый интервал плотности тока обусловлен с одной стороны скоростью процесса, с другой – концентрацией висмута в анодном сплаве. Ниже iа = iк = 0,5 А/см2 будет низкая производительность процесса, выше iа = iк = 1,5 А/см2 – можно превысить величину предельного диффузионного тока, в результате чего висмут будет переходить в катодный свинец. Температурный интервал процесса электролитического получения висмута от 480 до 530 ºС, превышает температуру плавления электролита не более чем на 100 ºС, что позволяет минимизировать испарение расплава.

Новый технический результат, достигаемый заявленным решением, заключается в снижение удельного расхода электроэнергии с сохранением скорости процесса получения висмута и устойчивой работой электролизера в технологическом режиме.

Способ апробирован в лабораторном электролизере и иллюстрируется примером практического применения. Электролитическое получение висмута осуществляли в электролизере, имеющем алундовый контейнер. Во внутреннее пространство алундового контейнера помещена ёмкость, изготовленная плазменным напылением порошка корундовой керамики, разделяющая пространство на анодную и катодную части. Анодный и катодный металлы имели контакт с электролитом, расположенным в порах керамической ёмкости. Подвод тока к электродам осуществляется графитовыми стержнями. Загрузка, выгрузка металла и отбор проб для химического анализа осуществляется с таким расчетом, чтобы уровни анодного и катодного металлы были равны.

Реализация заявляемого способа в электролизере предполагает последовательное выполнение следующих действий:

- начальная загрузка висмутистого свинца и катодного металла;

- установка ёмкости из пористой керамики;

- наплавление электролита;

- установка уровней анодного и катодного металлов;

- загрузка висмутистого свинца;

- выгрузка катодного металла;

- отбор проб.

Опытные испытания способа проводили с токовой нагрузкой до 8 А в течение 107 часов в расплаве из хлоридов калия и свинца при непрерывном контроле режимов процесса рафинирования.

Технологические параметры осуществления способа:

- плотность тока…………………………………… от 0,5 до 1,5 А/см2;

- напряжение на электродах……………от 0,5 до 1,9 В;

- токовая нагрузка ……………………………от 3 до 8 А;

- температура процесса ……………………от 480 до 530 °С.

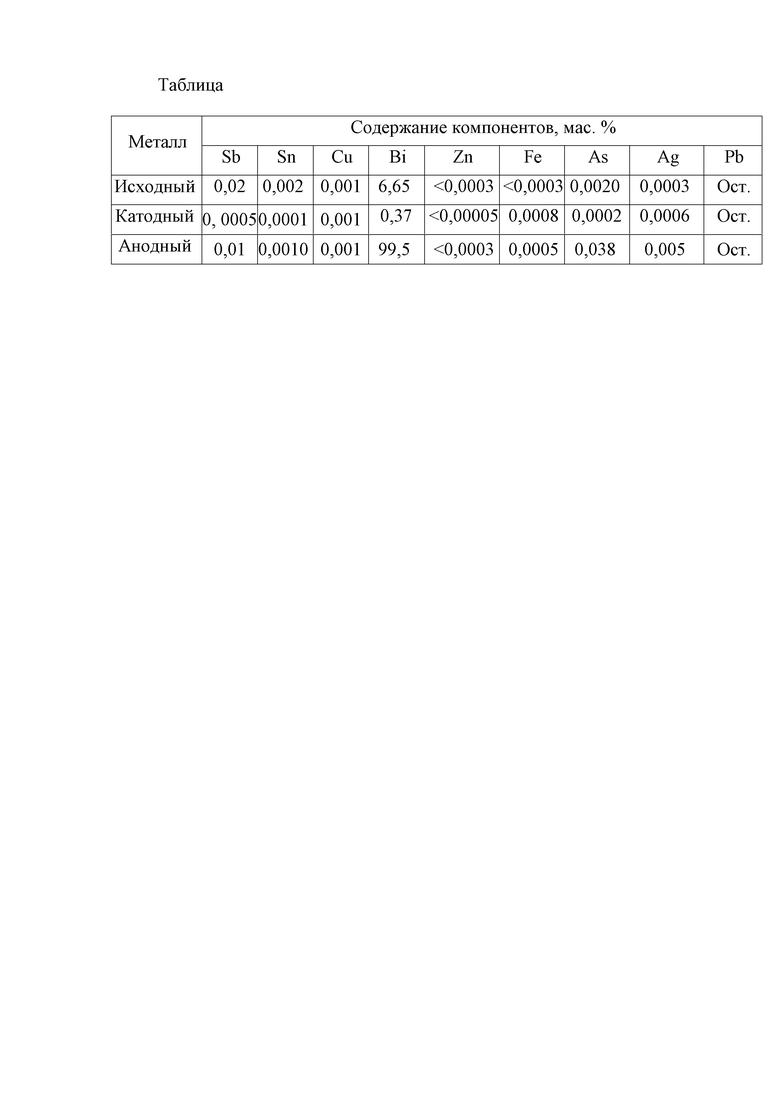

Состав висмутистого свинца, мас. %: свинец от 92,0до 94,0; висмут от 6,0 до 8,0; сурьма от 0,01 до 0,02. Результаты процесса электрорафинирования, включая химический состав исходных материалов и продуктов электрорафинирования приведены в таблице.

Как видно из данных таблицы, полученный висмут содержал 99,5 мас.% висмута, на катоде свинец содержал в мас.%: 0,005 Ag; <0,037 Bi; <0,0002As; 0,0001 Sn; 0,0005 Sb, что соответствует требованиям марки 3С3 по ГОСТ 3778-98. Удельный расход электроэнергии по свинцу составил 0,615 кВт⋅ч/кг свинца, а расчетное значение по способу [1] – 3,71 кВт⋅ч/кг свинца, таким образом, достигнуто уменьшение удельного расхода электроэнергии в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2011 |

|

RU2487199C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВИСМУТА ИЗ СПЛАВА, СОДЕРЖАЩЕГО СВИНЕЦ, ОЛОВО И ВИСМУТ, И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471893C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ ИНДИЙСОДЕРЖАЩЕГО РАСПЛАВА В ВИДЕ КОНДЕНСАТА ИЗ ВАКУУМНОЙ ПЕЧИ | 2012 |

|

RU2490375C2 |

| Способ электролитического разделения висмутистого свинца | 1978 |

|

SU701178A1 |

| СПОСОБ РАФИНИРОВАНИЯ СВИНЦА ОТ ПРИМЕСЕЙ | 2004 |

|

RU2291213C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ИЗВЛЕЧЕНИЯ ИНДИЯ ИЗ РАСПЛАВА ИНДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2011 |

|

RU2463388C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВЛЕННЫХ СПЛАВОВ | 2015 |

|

RU2597832C2 |

Изобретение относится к цветной металлургии, в частности к получению висмута электролитическим способом. Способ включает электролитическое разделение металлов в расплаве галогенидов солей с использованием жидкометаллических катода и анода из висмутистого свинца. В качестве жидкометаллического катода используют металлический свинец. Электролитическое разделение ведут с применением пористой керамической диафрагмы, обеспечивающей одинаковое межполюсное расстояние между электродами, равное 1,0 см, пропитанной расплавом галогенидов, в качестве которого используют эквимолярную смесь хлоридов калия и свинца. Пористая диафрагма препятствует смешиванию анодного и катодного металлов. Процесс ведут при катодной плотности тока, равной анодной плотности тока в интервале от 0,5 до 1,5 А/см2, и температуре 480-530°С. Способ позволяет снизить удельный расход электроэнергии с сохранением скорости процесса получения висмута и устойчивой работой электролизера в технологическом режиме. 1 табл.

Способ электролитического получения висмута, включающий электролитическое разделение металлов в расплаве галогенидов солей с использованием жидкометаллических катода и анода из висмутистого свинца, отличающийся тем, что в качестве жидкометаллического катода используют металлический свинец, при этом электролитическое разделение ведут с применением пористой керамической диафрагмы, обеспечивающей одинаковое межполюсное расстояние между электродами, равное 1,0 см, пропитанной расплавом галогенидов, в качестве которого используют эквимолярную смесь хлоридов калия и свинца, причем пористая диафрагма препятствует смешиванию анодного и катодного металлов, при этом процесс ведут при катодной плотности тока, равной анодной плотности тока в интервале от 0,5 до 1,5 А/см2, и температуре 480-530°С.

| СПОСОБ ОТДЕЛЕНИЯ ВИСМУТА ОТ СВИНЦА | 1992 |

|

RU2049158C1 |

| Электролизная ванна для рафинирования тяжелых металлов в расплавленных средах | 1980 |

|

SU872604A1 |

| Способ получения порошка висмута электролизом | 1977 |

|

SU651602A1 |

| US 4853094 A1, 01.08.1989 | |||

| CN 108149020 B, 07.06.2019. | |||

Авторы

Даты

2021-05-25—Публикация

2020-11-30—Подача