Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесно-волокнистых плит, и может быть использовано в устройствах для термической обработки древесноволокнистых плит,

Известна камера периодического действия для термообработки древесных плит, включающая пол, дверь, поперечные и продольные стены, размещенные внутри камеры этажерки с плитами. Камера имеет подпольные нижние каналы.

Известно также устройство для термической обработки древесно-волокнистых плит, включающее камеру с дверями, вмонтированной в потолок со стороны дверей вытяжной трубой, установленный в торце камеры напротив дверей калорифер с вентилятором, потолочный экран и этажерку для плит.

Недостатками известных устройств являются низкая производительность из-за высокой пожароопасности, а также тяжелые условия труда из-за гозовых выбросов через двери камеры.

Цель изобретения - повышение производительности за счет снижения пожароопасности и улучшение условий труда;

Поставленная цель достигается тем, что устройство для термической обработки древесно-волокнистых плит, включающее камеру с дверями, вмонтированной в потолок со стороны дверей вытяжной трубой, установленный вторце камеры напротив дверей калорифер с вентилятором, потолочный экран и этажерку для плит, снабжено приспособлением снижения пожароопасности, выполненным в виде установленного по центральной оси калорифера горизонтального экрана, смонтированной на потолочном экране около калорифера негативной распределительной решетки, а также закрепленного на потолке камеры в зоне вытяжной трубы направляющего лотка с боковыми и нижней стенками, причем последняя имеет двояковыгнутую параболическую поверхность, боковые стенки лотка жестко закреплены на потолке, парабола нижней стенки свободного конца лотка выгнута вверх, а основание вытяжной трубы входит в направляющий лоток.

Отличиями предлагаемого технического решения от известных является то, что устройство снабжено приспособлением снижения пожароопасности, выполненным в виде установленного по центральной оси калорифера горизонтального экрана, смонтированной на потолочном экране около калорифера негативной распределительной решетки, а также закрепленного на потолке

камеры в зоне вытяжной трубы направляющего лотка с боковыми и нижней стенками. Причем последняя имеет двояковыгнутую параболическую поверхность, боковые

стенки лотка жестко закреплены на потолке, парабола нижней стенки свободного конца лотка выгнута вверх, а основание вытяжной трубы входит в направляющий лоток.

Такие отличия обусловлены тем, что в

0 результате проведенных исследований на пожароопасность обнаружено, что наиболее пожароопасной является верхняя зона этажерки со стороны калорифера (плиты загорают преимущественно по углам, а

5 именно по продольным и поперечным кромкам).

Указанные отличия позволяют повысить производительность за счет снижения пожароопасности.

0Анализ работы вытяжных труб показал,

что они работают недостаточно эффективно. Трубы вмонтированы непосредственно во внешний потолок, а поскольку горизонтальная составляющая скоростного напо5 ра воздуха, создаваемого вентилятором, в . верхнем канале большая, то под действием практически только естественной конвекции из камеры плохо удаляются газы. Часть газов через неплотности дверей вы0 ходит в цех, создавая загазованность.

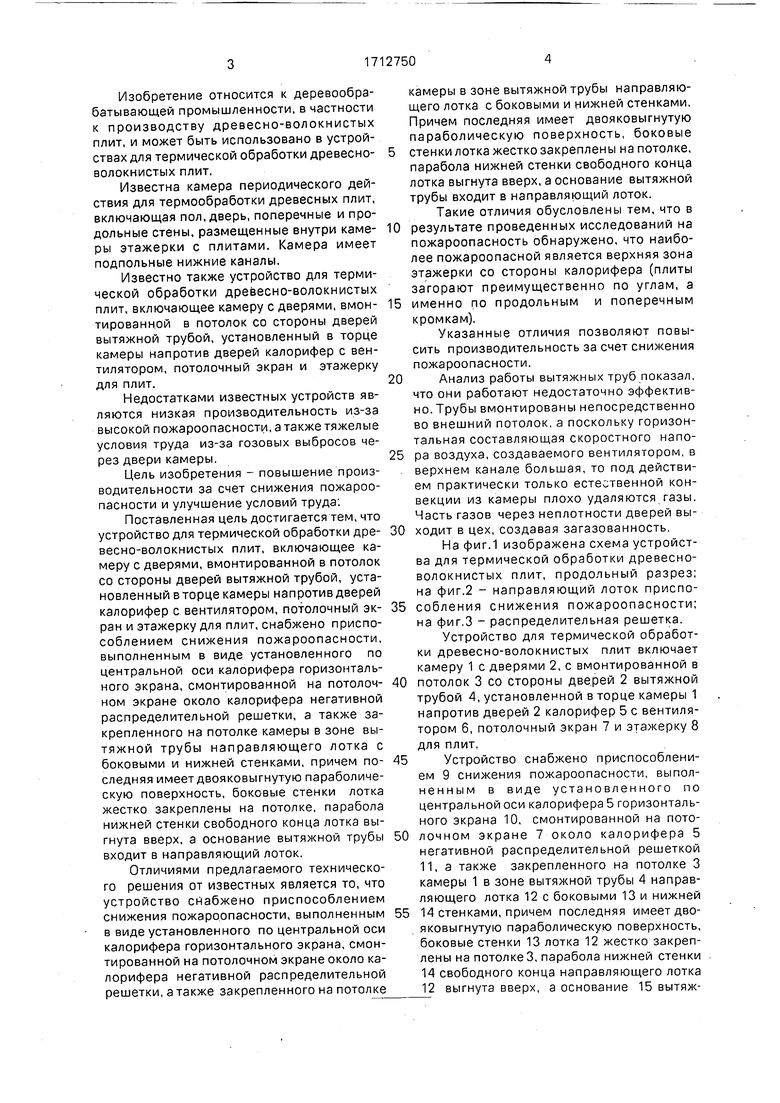

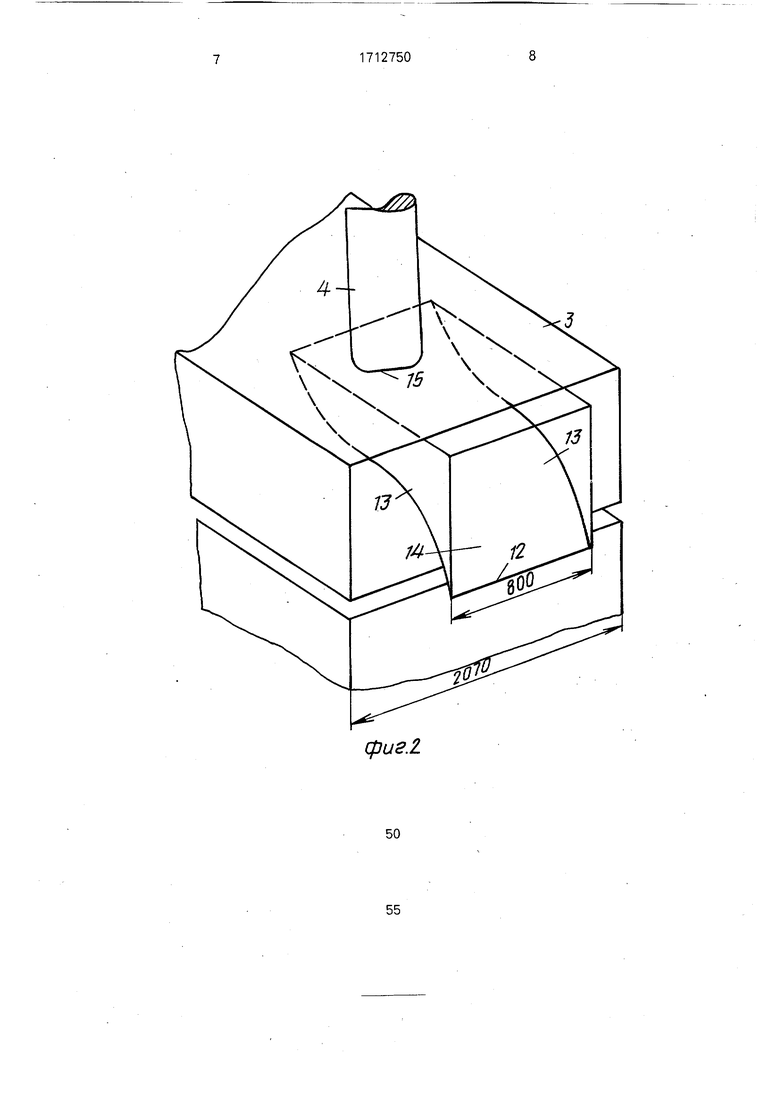

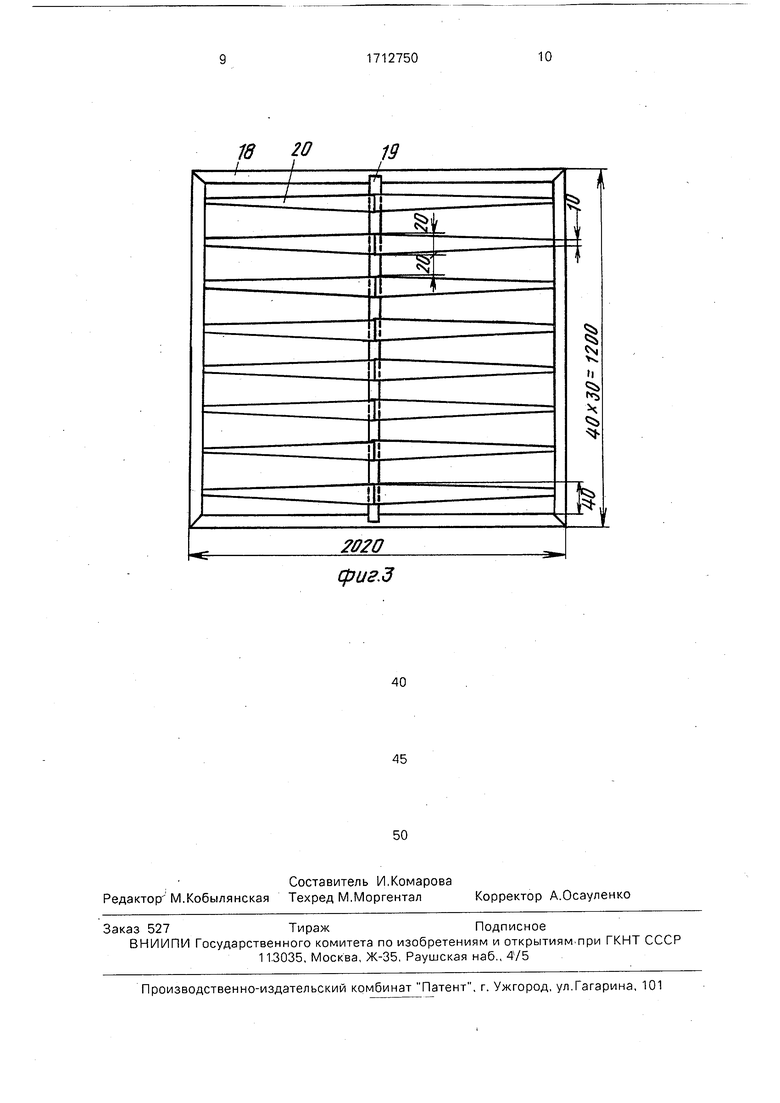

На фиг.1 изображена схема устройства для термической обработки древесноволокнистых плит, продольный разрез; на фиг.2 - направляющий лоток приспособления снижения пожароопасности; на фиг.З - распределительная решетка.

Устройство для термической обработки древесно-волокнистых плит включает камеру 1 с дверями 2, с вмонтированной в

0 потолок 3 со стороны две.рей 2 вытяжной трубой 4, установленной в торце камеры 1 напротив дверей 2 калорифер 5 с вентилятором 6, потолочный экран 7 и этажерку 8 для плит,

5 Устройство снабжено приспособлением 9 снижения пожароопасности, выполненным в виде установленного по центральной оси калорифера 5 горизонтального экрана 10, смонтированной на потолочном экране 7 около калорифера 5 негативной распределительной решеткой 11, а также закрепленного на потолке 3 камеры 1 в зоне вытяжной трубы 4 направляющего лотка 12 с боковыми 13 и нижней

5 14 стенками, причем последняя имеет двояковыгнутую параболическую поверхность, боковые стенки 13 лотка 12 жестко закреплены на потолке 3, парабола нижней стенки 14 свободного конца направляющего лотка 12 выгнута вверх, а основание 15 вытяжной трубы 4 входит в направляющий лоток 12.

В камере 1 имеются верхний 16 и нижний 17 каналы, Негативная распределительная решетка 11 состоит из рамы 18 и средней опоры 19с трапецеидальными пластинами 20, закрепленными на раме 18 и средней опоре 19. В передней торцовой стенке камеры 1 выполнены отверстия 21 с заслонками для пополнения камеры 1 воздухом в процессе работы.

Устройство работает следующим образом.

Плиты укладывают в этажерку 8 и закатывают в камеру 1, дверь 2 закрывают и, включая вентилятор 6, нагнетают в камеру 1 через калорифер 5 агент обработки плит, который поступает в зазоры между плитами, нагревается и затем возвращается через верхний 16 и нижний 17 каналы к вентилятору 6 частично удаляясь в вытяжную трубу 4. При этом горизонтальный экран 10 обеспечивает выравнивание температуры по высоте-этажерки, исключая скопление горячего агента в верхней части камеры 1. Негативная решетка 11 обеспечивает выравнивание температуры по ширине камеры 1. Это происходит потому , что в те зоны, где температура высокая (ближе к продольным кромкам плит), обеспечивается большая подача воздуха, увеличивается его скорость.

Направляющий лоток 12 позволяет разложить скоростной напор агента обработки, создаваемого вентилятором 6, на горизонтальную и вертикальную составляющие, причем последняя суммируется с естественной тягой вытяжной трубы 4, что способствует лучшему удалению газов, создает здоровые условия труда, так как исключает выход газов в цех через неплотности дверей, а также снижает пожароопасность в камере 1. После соответствующей выдержки пЛит в камере 1 в соответствии с режимом плиты выкатывают. Цикл повторяют.

Таким образом, предлагаемое техническое решение позволяет повысить производительность на 20 - 30 мин за 1 цикл, так как возможно проводить процесс при температуре на 5 - 7° выше при одновременном снижении пожароопасности. В верхней части камеры температура снизилась на 810°С по сравнению с его нижней частью, по продольным кромкам плит температура снизилась на 7 - 8°С, а также увеличилась тяга через трубу 4, так как устройство снабжено приспособлением снижения пожароопасности, выполненным в виде установленного по центральной оси калорифера горизонтального экрана, смонтированной на потолочном экране около калорифера негативной распределительной

решетки, а также закрепленного на потолке камеры в зоне вытяжной трубы направляющего лотка с боковыми и нижней стенками, причем последняя имеет двояковыгнутую параболическую поверхность, боковые

стенки лотка жестко закреплены на потолке, парабола нижней стенки свободного конца лотка выгнута вверх, а основание вытяжной трубы входит в направляющий лоток.

Ожидаемый экономический эффект от

внедрения изобретения составит 30,0 тыс.руб. за счет снижения тепловой энергии и электроэнергии, и увеличения производительности для цеха мощностью 10,0 тыс.м плит в год.

Формула изобретения Устройство для термической обработки древесно-волокнистых плит, содержащее камеру с потолочным экраном и этажеркой

для плит, с одного торца которой расположены двери для загрузки и выгрузки плит и вмонтированная в потолок вытяжная труба, а с другого торца - калорифер, и вентилятор, отличающееся тем, что, с целью

повышения производительности путем снижения пожароопасности и улучшения условий труда, устройство дополнительно содержит установленные между калорифером и этажеркой по горизонтальной оси калорифера продольный горизонтальный экран и распределительную решетку, смонтированную на потолочном экране по ширине камеры, а также направляющий лоток, установленный под вытяжной трубой, содержащий жестко прикрепленные к потолку боковые стенки и двояковыпуклую параболическую нижнюю поверхность, один конец которой прикреплен к потолку за трубой по ходу движения теплоносителя,

а другой выполнен консольным и выгнутым вверх, при этом нижнее основание трубы введено внутрь лотка.

сриз.2.

(риг.д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки древесно-волокнистых плит | 1986 |

|

SU1371925A1 |

| Направляющая распределительная решетка | 1977 |

|

SU696245A1 |

| Линия изготовления древесно-волокнистых плит | 1989 |

|

SU1687687A1 |

| СПОСОБ СУШКИ КАРТОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101632C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2327935C1 |

| Устройство для термообработки древесных плит | 1989 |

|

SU1664928A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2008 |

|

RU2379603C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2182293C1 |

| Сушильно-ширильная машина для тканей | 1980 |

|

SU958812A1 |

| Этажерка для камеры термической обработки древесно-волокнистых плит | 1989 |

|

SU1664559A1 |

^ Изобретение относится к деревообрабатывающей промыщленности, в частности к производству древесно-волокнистых плит, и может быть использовано в устройствах для термической обработки древесно-волокнистых плит. Цель изобретения - повышение производительности путем снижения пожароопасности и улучшение условий труда. Устройство включает камеру 1 с дверями 2, вмонтированной в потолок 3 со стороны дверей вытяжной трубой, калорифер 5 с вентилятором 6, потолочный экран 1 и этажерку 8 для плит, приспособление 9 снижения .пожароопасности, горизонтальный экран 10. Устройство снабжено распределительной решеткой 11, направляющим лотком 12 с боковыми и нижней стен'ками, последняя имеет параболическую двояковыпуклую поверхность, боковые стенки закреплены на потолке. В камере имеются верхний 16 и нижний 17 каналы. Горизонтальный экран 10 обеспечивает выравнивание температуры по высоте этажерки. Решетка 11 обеспечивает выравнивание температуры по ширине камеры. Направляющий лоток 12 позволяет разложить скоростной напор агента обработки. После соответствующей выдержки плит в камере в соответствии с режимом плиты выкатывают. 3 ил.СОс12ю ^ ел о

| Дроздов И.Я., Кунин М.В | |||

| Производство древесно-волокнистых плит | |||

| М.: Высшая школа, 1975, с.10-30,Ребрин С.П | |||

| и др | |||

| Технология древесноволокнистых плит | |||

| - М.: Лесная промышленность, 1982, С.50- 100 |

Авторы

Даты

1992-02-15—Публикация

1989-10-10—Подача