Изобретение относится к обогащению полезных ископаемых и может быть использовано при флотационном обогащении руд черных металлов.

Известен способ флотации марганцевых руд с использованием эмульсола в качестве собирателя (до 5 кг/т) и жидкого стекла (до 2 кг/т) в качестве депрессора.

Недостатками способа являются высокий расход реагентов, а также низкие технологические показатели процесса флотации.

Наиболее близким к предлагаемому является способ обогащению руд черных металлов, включающий обработку селективно обесшламленной пульпы высокомолекулярным модификатором, например крахмалом, флотацию минералов пустой породы анионным или катионным собирателем и последующее сгущение полученных продуктов.

Недостатком известного способа является высокий расход модификатора (до 700 г/т) и использование его в качестве дефицитного пищевого продукта крахмала.Цель изобретения - повышение эффективности процесса флотации путем снижения расхода модификатора.

Поставленная цель достигается тем, что согласно обогащения руд черных металлов, включающему приготовление пульпы, последовательное кондиционирование пульпЫ с высокомолекулярным модификатором и собирателем, флотацию минералов и сгущение продуктов флотации, в кондиционирование в качестве, высокомолекулярного модификатора вводят смесь сополимера на основе акриламида и четвертичной аммониевой соли, карбоксиметилцеллюлозы и щелочи, взятых в соотношении, соответственно равном 18 - 1:1:1.

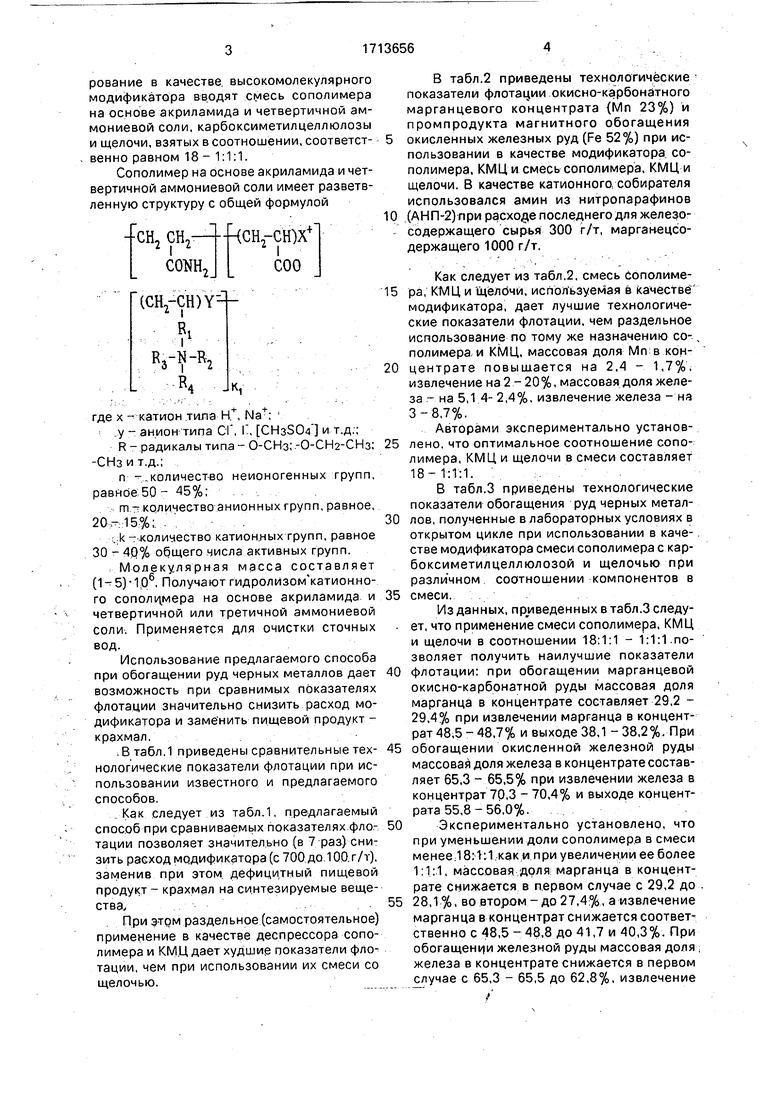

Сополимер на основе акриламида и четвертичной аммониевой соли имеет разветвленную структуру с общей формулой

-(CH,-CH)X I COO

K,

где X-катион тила K, .у - анион тмпа СГ, I, СНз504 и т.д.;

R - радикалы тип.а- 0-СНз;.-0-СН2-СНз: -СНзит.д.;

п -..количество неионогенных групп, равное, 50- 45%; ...

т- количество анионных групп, равное, 2a-:i5% .

r;k-холичество катионлых групп, равное 30 - 4Q% общего .числа активных групп.

.Молекулярная масса составляет ()-1fl, Получают гидролйзом катион.ного сополцмера на основе акриламида и четвертичной или третичной аммониевой соли. Применяется для очистки сточных вод.

Использование предлагаемого способа при обогащении руд черных металлов дает возможность при сравнимых показателях флотации значительно снизить расход модификатора и заменить пищевой продукт крахмал.

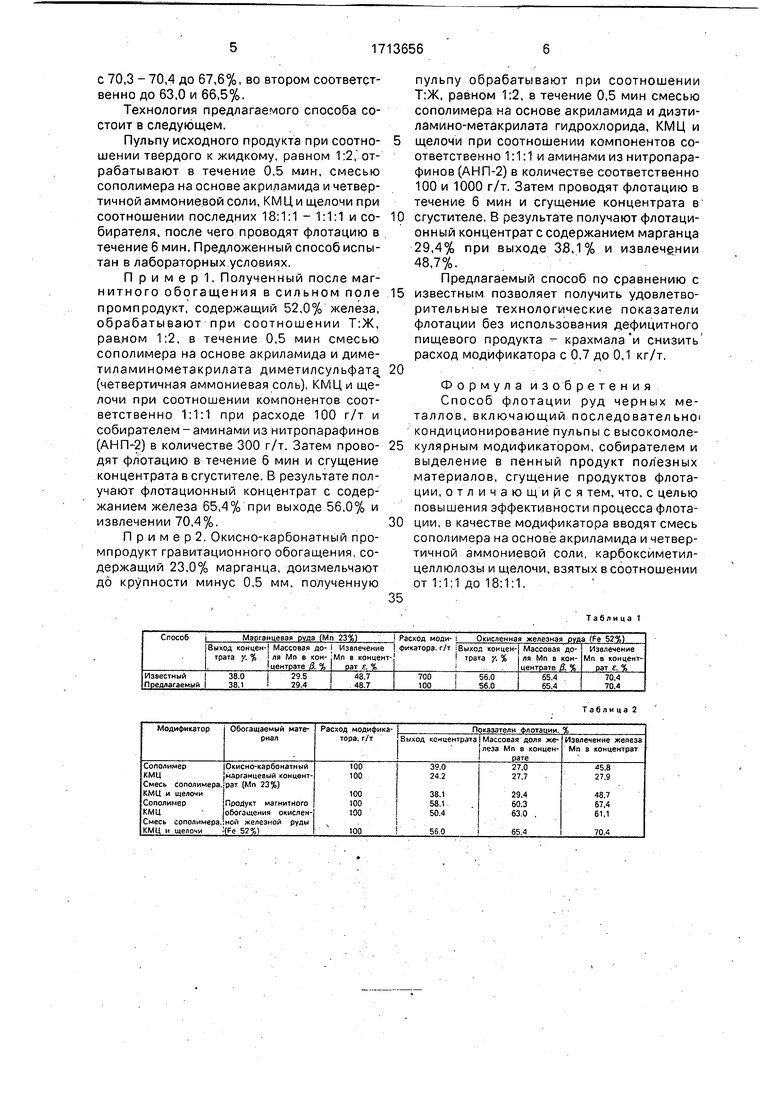

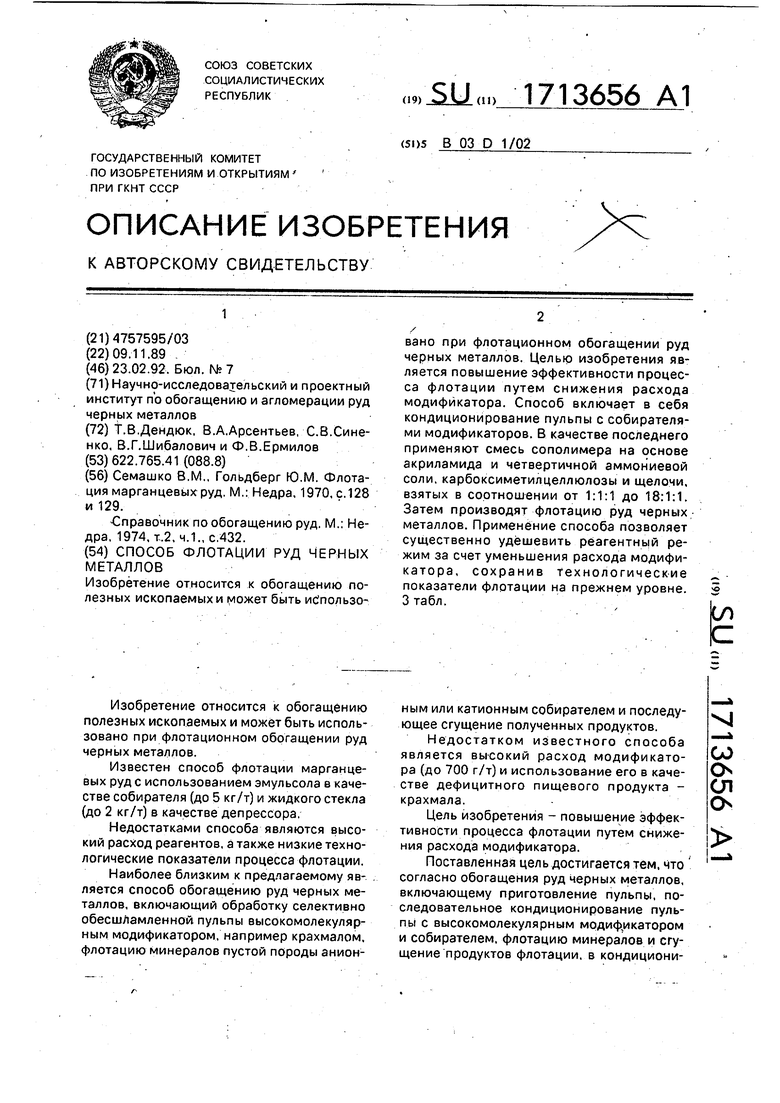

.В табл.1 приведены сравнительные технологические показатели флотации при использовании известного и предлагаемого способов.

.Как следует из табл.1, предлагаемый способ при сравниваемой показателях.фло.тации позволяет значительно (в 7 раз) снизить расход модификатора (с 700.до,1 ОО.г/т), заменив при этом, дефицитный пищевой продукт - крахмал на синтезируемые вещества/.

При дтом раздельное (самостоятельное) применение в качестве деспрессора сополимера и КМ.Ц дает худшие показатели флотации, чем при использовании их смеси со щелочью.

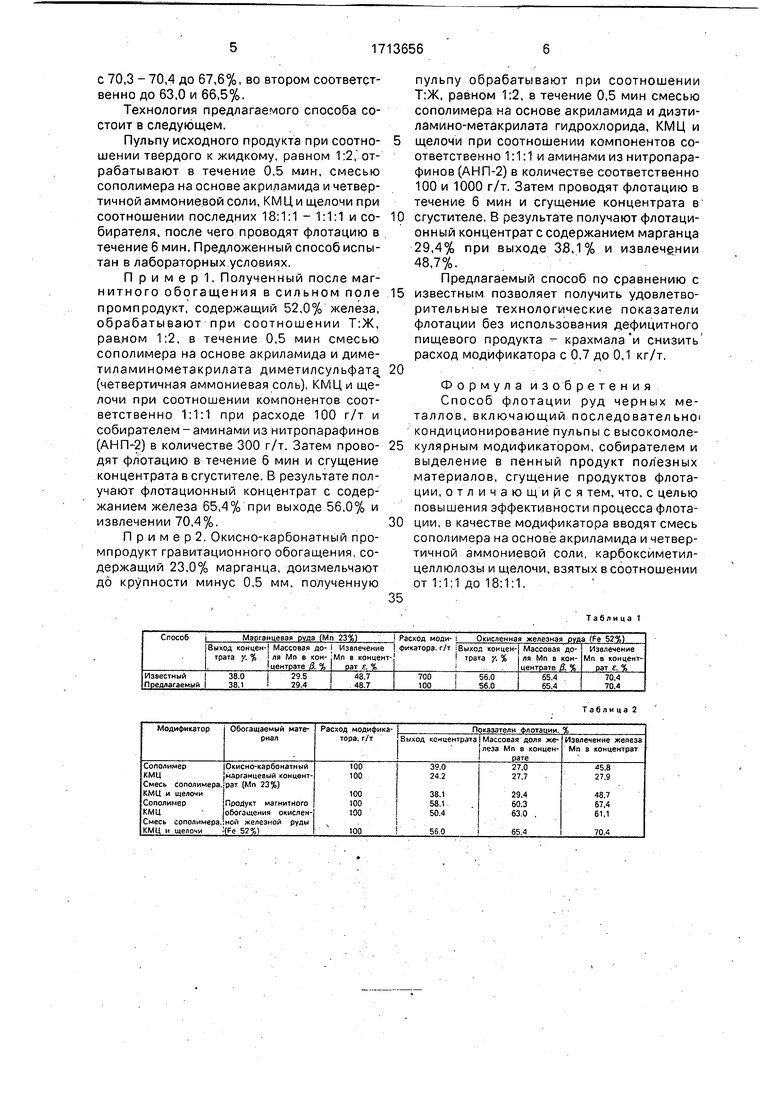

В табл.2 приведены технологические показатели флотации окисно-карбонатного марганцевого концентрата (Мп 23%) и промпродукта магнитного обогащения

окисленных железных руд (Fe 52%) при использовании в качестве модификатора, сополимера, КМЦ и смесь сополимера, КМ Ц и щелочи. В качестве катионного, собирателя использовался амин из нитропарафинов

0 {АНП-2)при pacxo ie последнего для железо-содержащего 300 г/т, марганецсодержащего 1000 г/т.

Как следует из табл.2, смесь Сополимера, КМЦ и щелЬчй. используемая в качестве модификатора, дает лучшие технологические показатели флотации, чем раздельное использование по тому же назначению сополимера, и КМЦ, массовая доля Мп:в концентрате повышается на 2,4 - 1,7%, извлечение на2-20%, массовая доля железа - на 5,1 4- 2,4%, извлечение железа - на 3-8,7%.

Авторами экспериментально установлено, что оптимальное соотношение сополимера, КМЦ и щелочи в смеси составляет 18- 1:1:1. ;:. ..

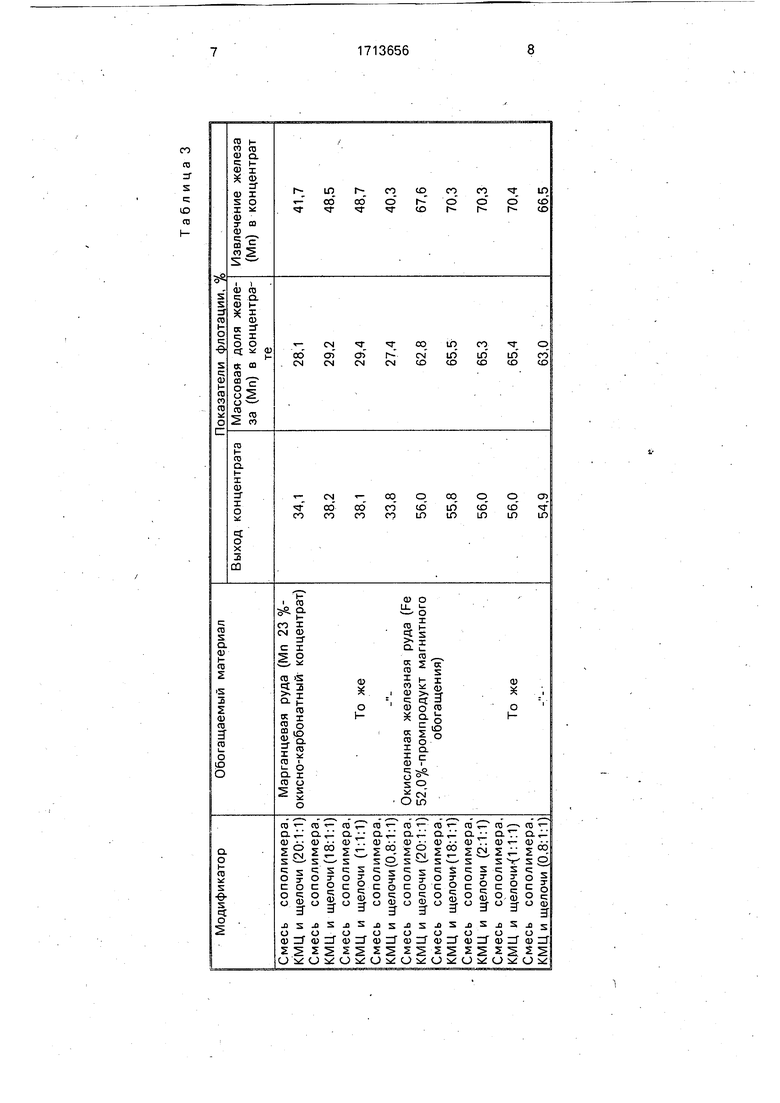

В табл.3 приведены технологические показатели обогащения руд черных метал0 лов, полученные в лабораторных условиях в открытом цикле при использовании в каче-. стве модификатора смеси сополимера с карбоксиметилцеллюлозой и щелочью при различном. соотношении компонентов в

5 смеси. .

Из данных, приведенных в табл.3 следу-ет, что применение смеси сополимера, КМЦ и щелочи в соотношении 18:1:1 - 1:1:1.позволяет получить наилучшие показатели

0 флотации: при обогащении марганцевой окисно-карбонатной руды массовая доля марганца в концентрате составляет 29,2 29,4% при извлечении марганца в концентрат 48,5-48.7% и выходе 38,1 -38,2%. При

5 обогащении окисленной железной руды массовая доля железа в концентрате составляет 65,3 - 65,5% при извлечении железа в концентрат 70,3 - 70,4% и выходе концентрата 55,8-56,0%.

0 Экспериментально установлено, что при уменьшении доли сополимер.а в смеси менее:18:1:1.как и при увеличен.ии ее более 1:1:1, массовая.дрля; марганца в концентрате снижается в первом случае с 29,2 до

5 28,1%, во втором-до 27,4%, а извлечение марганца в концентрат снижается соответственно с 48,5-48.8 до 41,7 и 40,3%. При обогащении железной руды массовая доля , железа в концентрате снижается в первом лучае с 65,3 - 65,5 до 62,8%, извлечение

с 70,3 - 70,4 до 67,6%, во втором соответственно до 63,0 и 66,5%.

Технология предлагаемого способа состоит в следующем.

Пульпу исходного продукта при соотношении твердого к жидкому, равном 1:2, отрабатывают в течение 0,5 м-ин, смесью сополимера на основе акриламида и четвертичной аммониевой соли, КМ Ц и щелочи при соотношении последних 18:1:1 - 1:1:1 и собирателя, после чего проводят флотацию в течение 6 мин. Предложенный способ испытан в лабораторных.условиях.

П р и м е р 1. Полученный после магнитного обогащения в сильном поле промпродукт, содержащий 52,0% железа, обрабатывают при соотношении Т:Ж, рааном 1:2, в течение 0,5 мин смесью сополимера на основе акриламида и диметиламинометакрилата диметилсульфата (четвертичная аммониевая соль), КМЦ и щелочи при соотношении компонентов соответственно 1:1:1 при расходе 100 г/т и собирателем - аминами из Нитропарафинов () в количестве 300 г/т. Затем проводят флотацию в течение 6 мин и сгущение концентрата в сгустителе. В результате получают флотационный концентрат с содержанием железа 65,4% при выходе 56,0% и извлечении 70,4%.

П р и м е р 2. Окисно-карбонатный промпродукт гравитационного обогащения, содержащий 23,0% марганца, доизмельчают до крупности минус 0,5 мм, полученную

пульпу обрабатывают при соотношении Т:Ж, равном 1:2, в течение 0,5 мин смесью сополимера на основе акриламида и диэтиламино-метакрилата гидрохлорида, КМЦ и щелочи при соотношении компонентов соответственно 1:1:1 и аминами из нитропарафинов (АНП-2) в количестве соответственно 100 и 1000 г/т. Затем проводят флотацию в течение 6 мин и сгущение концентрата в сгустителе. В результате получают флотационный концентрат с содержанием марганца 29,4% при выходе 38,1% и извлечении 48,7%.

Предлагаемый способ по сравнению с известным позволяет получить удовлетворительные технологические показатели флотации без использования дефицитного пищевого продукта - крахмалаи снизить расход модификатора с 0,7 до 0,1 кг/т.

Формула изобретения Способ флотации руд черных металлов, включающий последовательно кондиционирование пульпы с высокомолекулярным модификатором, собирателем и выделение в пенный продукт полезных материалов, сгущение продуктов флотации, отличаю щи и с я тем, что, с целью повышения эффективности процесса флотации, в качестве модификатора вводят смесь сополимера на основе акриламида и четвертичной аммониевой соли, карбоксиметилцеллюлозы и щелочи, взятых в соотношении от 1:1:1 до 18:1:1.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения железных руд | 1981 |

|

SU994015A1 |

| Способ обогащения железных руд | 1981 |

|

SU1022742A1 |

| Способ флотации марганцевых руд | 1989 |

|

SU1706707A1 |

| Способ флотационного обогащения слабомагнитных руд | 1989 |

|

SU1629106A1 |

| Способ получения магнетитовых концентратов для производства окатышей для металлизации обычного и премиального качества | 2023 |

|

RU2822622C1 |

| Способ обогащения калийсодержащих руд | 1981 |

|

SU1039576A1 |

| Способ обогащения железных руд и концентратов | 1988 |

|

SU1546162A1 |

| Способ обогащения калийных руд | 1983 |

|

SU1105322A1 |

| Собиратель для флотации глинисто-карбонатных шламов из калийсодержащих руд | 1979 |

|

SU944663A1 |

| СПОСОБ ОБОГАЩЕНИЯ АПАТИТ-ШТАФФЕЛИТОВОЙ РУДЫ | 2004 |

|

RU2317858C2 |

Таблица 2

| Семашко В.М., Гольдберг Ю.М | |||

| Флотация марганцевых руд | |||

| М.: Недра, 1970, с.128 и 129.-Справочник по обогащению руд | |||

| М.: Недра, 1974, т.2, ч.1., с.432 |

Авторы

Даты

1992-02-23—Публикация

1989-11-09—Подача