Изобретение относится к технологии обогащения полезных ископаемых методом обратной катионной флотации и может быть использовано при флотации измельченных железистых кварцитов для снижения содержания диоксида кремния и повышения качества по содержанию железа общего при максимальном его извлечении.

Одним из популярных и наиболее доступных способов переработки тонко вкрапленных железистых кварцитов является магнитная сепарация. Однако существует ряд недостатков магнитного обогащения для тонко вкрапленных руд: низкая контрастность магнитных свойств рудных и нерудных минералов вследствие наличия большого количества сростков при грубом измельчении руды; слабая селективность магнитного обогащения для удаления диоксида кремния при тонком измельчении руды; нестабильность процесса из-за изменчивости вещественного состава и вкрапленности железистых кварцитов.

В АО «Лебединский ГОК» из железистых кварцитов магнитными методами производят рядовой концентрат с массовой долей железа общего от 68,2% до 68,6%, диоксида кремния от 5,0% до 4,5%. Дополнительно предусмотрена доводка части рядового концентрата путем его доизмельчения и обогащения магнитными методами. Максимальное значение по качеству при дообогащении рядового концентрата магнитными методами достигает 70,0-70,4% по железу общему и 2,7-2,5% по диоксиду кремния. Сложившиеся тенденции в металлургии направлены на постепенный переход от доменной плавки к прямому восстановлению железа с получением горячебрикетированного железа. Необходимость получения концентратов для производства окатышей для металлизации обусловлена потребностью металлургов в переходе к современным экономически и экологически эффективным способам производства стали, каким является технология прямого восстановления железа, для которых требуются окатыши с высоким содержанием металла и низким содержанием кремния.

Использование метода обратной катионной флотации для доводки железорудных концентратов является актуальным и селективным способом, позволяющим получать товарные концентраты с высоким извлечением железа, позволит повысить качество железорудной продукции при подготовке железных руд к металлургической переработке, обеспечит получение концентратов с качественными характеристиками не ниже 70,8% по содержанию железа и не выше 1,52% содержания по диоксиду кремния, пригодными для производства окатышей для металлизации обычного (до 2,0% содержания диоксида кремния) и премиального (до 1,5% содержания диоксида кремния) качества, которые пользуются повышенным спросом на рынке.

Наиболее актуальными вопросами при флотационной доводке железорудных концентратов является стабилизация процесса флотации с получением высококачественных концентратов с качественными характеристиками не ниже 70,8% по содержанию железа и не выше 1,52% содержания по диоксиду кремния, пригодными для производства окатышей для металлизации обычного (до 2,0% содержания диоксида кремния) или премиального (до 1,5% содержания диоксида кремния) качества, при этом требуется обеспечить стабильное получение качественных показателей для минимизации потерь железа с отвальными хвостами для достижения максимального извлечения железа. Например, для получения окатышей для металлизации обычного (до 2,0% содержания диоксида кремния) качества требуется получение высококачественных магнетитовых концентратов с содержанием железа общего 70,8%, диоксида кремния не более 1,52%, при этом снижение содержания железа и повышение содержания кремния приведет к выпуску бракованной продукции металлургического передела (окатышей), а повышение содержания железа/снижение содержания кремния более чем на 0,2-0,3% приведет к неоправданным потерям извлечения железа в хвостах в обогатительном переделе. Аналогичная ситуация происходит и при получении концентратов с содержанием железа 71,4%, диоксида кремния 0,9% для получения окатышей для металлизации премиального качества (до 1,5% содержания диоксида кремния).

Известен способ флотационной доводки магнетитовых концентратов, включающий измельчение, кондиционирование пульпы с катионным собирателем и последующую основную обратную флотацию, при этом полученный пенный продукт основной обратной флотации поступает в доводочный цикл, включающий операции доизмельчения, сгущения, обработку продукта модификаторами и доводочную флотацию, камерный продукт которой объединяют с камерным продуктом основной флотации с получением объединенного флотационного магнетитового концентрата (RU, патент №2365425, кл. B03D 1/02, 2007 г.).

Известен способ повышения эффективности производства железорудных концентратов, предусматривающий кондиционирование пульпы железорудных концентратов с депрессором, катионным собирателем и регулятором среды, последующую флотацию силикатных минералов в основной флотации, камерный продукт которой подвергают контрольной флотации с получением конечного низкокремнеземистого железорудного концентрата высокого качества в камерном продукте и пенного продукта, который совместно с пенным продуктом основной флотации направляют на перечистную флотацию с получением пенного и камерного продуктов, камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую обесшламливание и магнитную сепарацию с получением товарного концентрата промышленного качества и хвостов, а пенный продукт перечистной флотации подвергают дополнительной доводочной операции, предусматривающую доизмельчение, классификацию и магнитную сепарацию, с получением концентрата и хвостов (RU, патент №2443474, кл. B03D 1/00, B03В7/00, 2010 г.). Указанный способ принимаем за прототип.

Недостатками известных способов являются низкое качество по содержанию железа, высокое по кремнию получаемых концентратов с низким извлечением полезного компонента вследствие высоких его значений в пенном продукте - хвостах флотации. Высокая сложность, трудоемкость и энергоемкость технологической схемы ввиду применения дополнительных операций подготовки, измельчения, обогащения. Дополнительные потери, связанные с переизмельчением продуктов.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении качества железорудного концентрата до уровня и пригодности его для производства окатышей для металлизации обычного или премиального качества, стабилизации процесса флотации для получения качественных показателей, минимизация потерь железа с отвальными хвостами для достижения максимального извлечения железа 97,0% без дополнительных подготовительных операций.

Предлагаемый способ получения магнетитовых концентратов для производства окатышей для металлизации обычного и премиального качества может использоваться на горно-обогатительных комбинатах при производстве флотационных железорудных концентратов.

Указанный технический результат достигается реализацией способа получения магнетитовых концентратов, для производства окатышей для металлизации обычного и премиального качества, включающем кондиционирование пульпы железорудных концентратов с депрессором, катионным собирателем и регулятором среды, последующую основную обратную флотацию, проводимую в пневмомеханических флотомашинах, с получением пенного и камерного продуктов, пенный продукт основной флотации подается на кондиционирование с депрессором, катионным собирателем и регулятором среды и последующую первую перечистную операцию, проводимую в пневмомеханических флотомашинах, причем качественные показатели и выход камерного продукта, который поступает на объединение с камерным продуктом основной флотации, регулируются в процессе так, чтобы поддерживать уровень качества в объединенном конечном концентрате в заданном диапазоне (например 70,8% по содержанию железа общего, 1,52% по содержанию диоксида кремния), а пенный продукт направляется на вторую перечистную флотацию, причем проводится данная операция в флотомашинах колонного типа с использованием минимум двух машин на которой получается промпродукт, поступающий в смешение с рядовым концентратом, получаемым на Лебединском ГОКе по магнитной технологии, и обедненная пена, являющаяся отвальными хвостами. В качестве катионного собирателя применяют алифатический аминоэфир 5-10% концентрации, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов, в качестве депрессора железорудных минералов используют гидролизованный декстрин желтый или палевый в виде смеси декстрина и щелочи при соотношении 4:1, 5-10% раствор, в качестве регулятора среды используют раствор 5-10% щелочи, а флотацию проводят при значении pH пульпы, равном 9,8.

Отличительные особенности предложенного способа получения магнетитовых концентратов для производства окатышей для металлизации обычного и премиального качества заключаются в использовании в схеме комбинации флотомашин разного типа (пневмомеханические в основной и первой перечистной флотации, колонного типа во второй перечистной флотации). Пневмомеханические машины обеспечивают высокую производительность, получение требуемого уровня качества и удаление диоксида кремния, машины колонного типа обеспечивают высокую селективность разделения для удаления диоксида кремния во второй перечистной флотации и, как результат, максимальное извлечение железа в камерный продукт и минимальное содержание железа в пенном продукте. Данное решение позволяет исключить дополнительные подготовительные операции, необходимость доизмельчения продуктов. Возможность производства флотоконцентрата, пригодного для производства окатышей для металлизации обычного и премиального качества, в диапазоне значений качества концентратов по железу общему от 70,8% до 71,4%; по диоксиду кремния от 1,52% до 0,90% обеспечивается поддержанием в операции основной флотации режима с получением максимального качества, а регулировка требуемого значения поддерживаемого качества конечного концентрата (например 70,8% по содержанию железа общего, 1,52% по содержанию диоксида кремния), формируемого из камерных продуктов основной и первой перечистной флотации, производится за счет регулировки качественно-количественных характеристик камерного продукта, получаемого на первой перечистной флотации. В связи с тем, что выход камерного продукта основной флотации более чем в 12-15 раз выше выхода камерного продукта перечистной флотации, регулировка качественных показателей конечного флотоконцентрата, пригодного для производства окатышей для металлизации обычного и премиального качества происходит более плавно, позволяя поддерживать заданное значение и, соответственно, не иметь потерь извлечения железа, связанных с необходимостью перестраховки по качеству во избежание получения брака. Использование двух единиц оборудования небольшой мощности во второй перечистной флотации и применение машин колонного типа позволяет работать либо одной машиной, либо двумя в требуемом диапазоне производительности по питанию, реагентных режимов, времени флотации, варьировать выход и качество камерного продукта и поддерживать потери в сбросовом продукте на стабильно низком уровне не выше 26% по содержанию железа общего. Например, при работе схемы на получение качества по железу 71,4%, диоксида кремния 0,90%, выход флотоконцентрата составит около 92,8%, соответственно питание второй перечистной флотации составит 7,2% по выходу от исходного питания схемы и для получения требуемого уровня железа в хвостах флотации потребуется работа двух колонных машин с определенным временем флотации. При переходе на иное качество концентрата, например 70,8% или изменении качества питания схемы, выход питания второй перечистной флотации может снизиться до 4,5% и потребуется меньший фронт флотации (одна флотомашина колонного типа) с увеличением или уменьшением времени флотации. Таким образом использование двух единиц оборудования небольшой мощности во второй перечистной флотации и применение машин колонного типа позволят минимизировать потери со сбросовым пенным продуктом (хвосты флотации) до уровня 26,0% по содержанию железа и стабилизировать качество промпродукта на требуемом уровне 53,8-54,4% содержания железа. Разработанная технологическая схема имеет перспективы использования для удаления иных вредных примесей (оксиды щелочных металлов, сера и др.) из подаваемого питания при использовании комплексных реагентов собирателей.

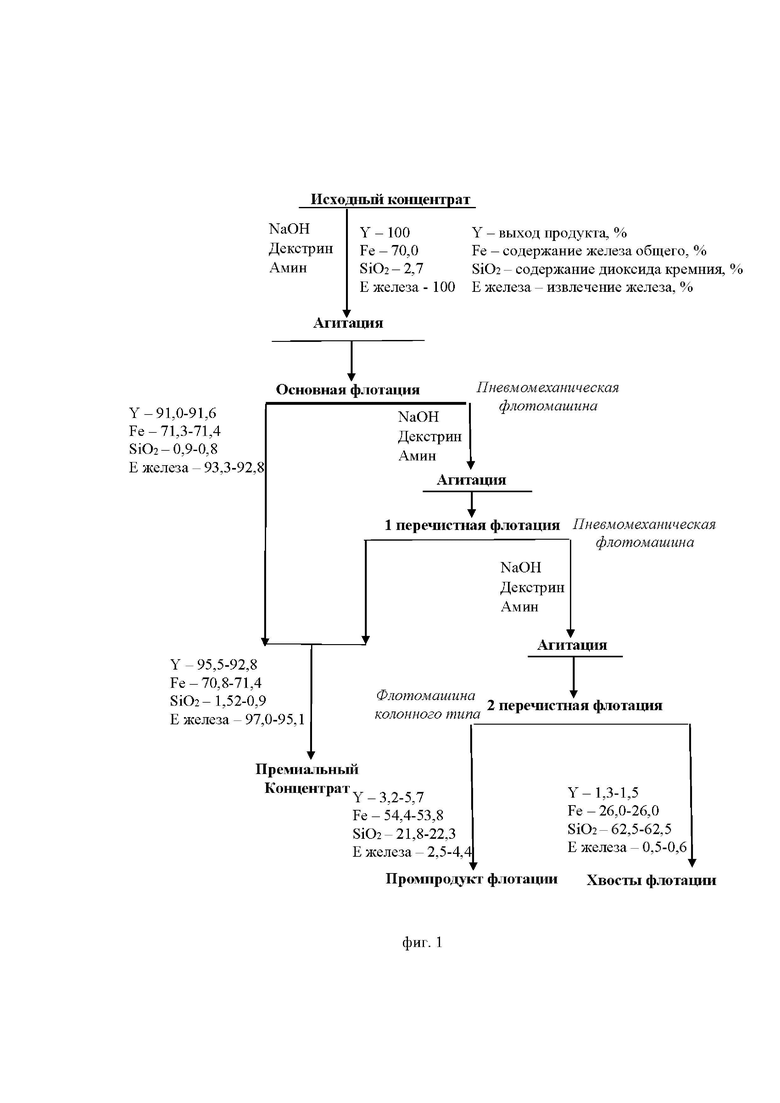

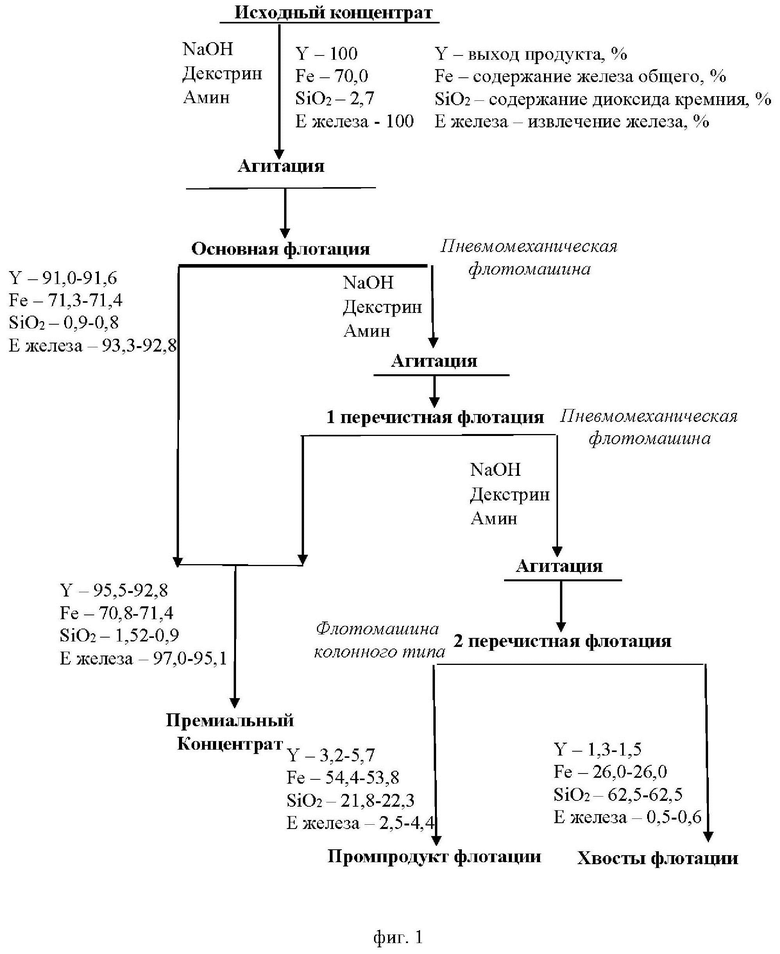

Изобретение - способ получения магнетитовых концентратов для производства окатышей для металлизации иллюстрируется схемой, представленной на фиг. 1.

Перед флотацией железистые кварциты Лебединского месторождения подвергаются измельчению, магнитной сепарации, классификации, обесшламливанию с получением рядового концентрата (массовая доля железа общего 68,6%, диоксида кремния - 4,5%). Часть рядового концентрата поступает на дообогащение. Дообогащенный концентрат производится по технологии магнитного обогащения с предварительным измельчением в до крупности 97-98% контрольного класса крупности минус 0,045 мм и получением дообогащенного железорудного концентрат с массовой долей железа общего 70,0% и диоксида кремния - 2,7%.

Предлагаемая технологическая схема обеспечивает получение магнетитовых концентратов для производства окатышей для металлизации методом флотации. Исходным питанием технологической схемы является дообогащенный железорудный концентрат с массовой долей железа общего 70,0% и диоксида кремния - 2,7% или смесь рядового и дообогащенного концентратов в соотношении до 20/80% (рядовой/дообогащенный). Таким образом, предложенная схема обеспечит получение магнетитовых концентратов для производства окатышей для металлизации с заданным качеством по содержанию железа общего / диоксида кремния 70,8/1,5% или 71,4/0,9% или любым промежуточным для производства окатышей для металлизации обычного и премиального качества методом флотации в диапазоне качественных характеристик питания по массовой доле железа общего от 69,5% до 70,0%.

Технологическая схема предусматривает флотационное обогащение и включает в себя основную и две перечистные флотации.

Реагенты для использования в технологической схеме подготавливаются в реагентном хозяйстве флотационного отделения. Гидролизованый декстрин кукурузный желтый или палевый представляет собой декстрин кукурузный желтый или палевый гидролизованный щелочью (едкий натр) при соотношении 4:1 и дальнейшее разбавление водой до 5-10% концентрации, а регулятор среды - 5-10% водный раствор щелочи - едкого натра, катионный собиратель (алифатический аминоэфир, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов) разбавляется с водой до 5-10% концентрации.

Исходное питание подается в операцию агитации пульпы исходных железорудных концентратов с депрессором и регулятором среды в первый контактный чан, далее самотеком перетекает во второй контактный чан, где происходит агитация пульпы с катионным собирателем и самотеком поступает в основную флотацию. В основной флотации предусмотрена установка пневмомеханических флотомашин. Реагентный режим основной флотации подобран для получения камерного продукта с качественными показателями на уровне 71,3-71,4% содержания железа общего и 0,9-0,8% содержания диоксида кремния соответственно, что превосходит показатели концентрата необходимого для производства окатышей для металлизации обычного или премиального качества. Пенный продукт основной флотации направляется на агитацию с депрессором и регулятором среды в контактный чан, далее самотеком перетекает следующий контактный чан, где происходит агитация пульпы с катионным собирателем и самотеком поступает в первую перечистную флотацию, которая также проводится в пневмомеханических флотационных машинах. Режим работы первой перечистной флотации настроен таким образом, чтобы получать качественно-количественные показатели камерного продукта, идущего в смесь с камерным продуктом основной флотации с показателями, обеспечивающими получение объединенного концентрата (содержание железа общего / диоксида кремния 70,8/1,52% или 71,4/0,9%) для производства окатышей для металлизации обычного или премиального качества. Пенный продукт первой перечистной флотации направляется на агитацию с депрессором и регулятором среды в контактный чан, далее самотеком перетекает в следующий контактный чан, где происходит агитация пульпы с катионным собирателем и далее поступает во вторую перечистную флотацию, в которой применяются флотомашины колонного типа с обеспечением диапазона фронта флотации за счет установки минимум двух единиц оборудования небольшой мощности, которые обеспечивают при различной производительности по питанию высокую селективность процесса и получение обедненного пенного продукта - отвальных хвостов. Камерный продукт второй перечистной флотации является промпродуктом, который поступает в смешение с рядовым концентратом, получаемым на Лебединском ГОКе.

Основную флотацию проводят в пневмомеханических машинах при следующем реагентном режиме:

агитация 1 (с депрессором и регулятором среды) - 4-5 минут;

агитация 2 (с собирателем) -4-5 минут;

время проведения основной флотации - 12-13 минут;

расход депрессора - 450-600 г на одну тонну питания операции;

расход собирателя - 40-60 г на одну тонну питания флотации;

расход регулятора среды - 200-250 г на одну тонну питания флотации

Первую перечистную флотацию проводят в пневмомеханических машинах при следующем реагентном режиме:

агитация 1 (с депрессором и регулятором среды) - 3-4 минут;

агитация 2 (с собирателем) -3-4 минут;

время проведения первой перечистной флотации - 17-18 минут;

расход депрессора - 450-650 г на одну тонну питания операции;

расход собирателя - 10-20 г на одну тонну питания флотации;

расход регулятора среды - 50-100 г на одну тонну питания флотации.

Вторую перечистную флотацию проводят в машинах колонного типа при следующем реагентном режиме:

агитация 1 (с депрессором и регулятором среды) - 3-4 минут;

агитация 2 (с собирателем) -3-4 минут;

время проведения второй перечистной флотации -в зависимости от фронта флотации

расход депрессора - 450-650 г на одну тонну питания операции;

расход собирателя - 10-20 г на одну тонну питания флотации;

расход регулятора среды - 50-100 г на одну тонну питания флотации.

Данное изобретение обеспечивает получение концентрата, необходимого для производства окатышей для металлизации обычного или премиального качества с увеличением извлечения железа в концентраты до уровня 95,1-97,0%, получением промпродукта, вовлекаемого в производство рядового концентрата Лебединского ГОКа с содержанием железа 53,8-54,4%, и снижение потерь железа в хвостах флотации до уровня не более 0,6% по извлечению железа, при содержании железа в хвостах не более 26%.

По представленной схеме способа получения магнетитовых концентратов для производства окатышей для металлизации обычного и премиального качества будут получены продукты со следующими качественными характеристиками:

- железорудный флотационный концентрат с содержанием железа общего 70,8-71,4%, диоксида кремния - 1,50-0,90% при извлечении железа 95,1-97,0%. Выход составит 92,8-95,5%;

- флотационный промпродукт с содержанием железа общего 53,8-54,4%. Предусмотрены два варианта использования промпродукта: а) на подшихтовку к рядовому концентрату с содержанием железа общего 68,2% с дальнейшей отгрузкой потребителям; б) на доизмельчение и доводку в цехе обогащения.

Отходами флотационного обогащения являются хвосты флотации с содержанием железа общего не выше 26,0%, диоксида кремния не менее- 62,5%. Выход хвостов составит не выше 1,5%.

Максимальное извлечение ценного компонента (железа) в концентрат и промпродукт, а, следовательно, и низкий выход отходов флотационного обогащения обеспечивается применением во второй перечистной флотации флотомашин колонного типа с вариативностью фронта флотации, поддержанием требуемого диапазона качественно-количественных показателей конечного флотоконцентрата.

Предложенная схема флотационного обогащения позволит значительно повысить качество производимого железорудного концентрата: увеличить массовую долю железа общего до 71,4%, снизить массовую долю диоксида кремния до 0,9%. Схема позволяет производить концентрат в диапазоне качественных характеристик от 70,8% до 71,4% по железу общему, от 1,52% до 0,9% по диоксиду кремния. В таблице 1 приведен запланированный и подтвержденный пример технологического баланса продуктов при производстве концентрата для получения окатышей для металлизации обычного качества.

Таблица 1 - Баланс продуктов при производстве концентрата для получения окатышей обычного качества.

Товарный концентрат полностью соответствует повышенным требованиям потребителей металлургических переделов, пригоден для производства окатышей для металлизации, которые пользуются повышенным спросом на рынке.

Применение данной технологической схемы и приемов ведения процесса для доводки железорудных концентратов при помощи флотации позволит получить премиальное качество по содержанию железа общего и диоксида кремния без дополнительных операций доизмельчения. Применение в основной и перечистной флотации пневмомеханических флотомашин, а во второй перечистной флотации флотомашин колонного типа обеспечит максимальное извлечение ценного компонента (железа), а, следовательно, и низкий выход отходов флотационного обогащения.

Предлагаемые решения имеют перспективу по удалению иных вредных примесей (оксиды щелочных металлов, сера и др.) при использовании комплексных реагентов собирателей.

Предлагаемые решения обеспечат снижение расходов энергетических и материальных ресурсов, следовательно, окажет положительное влияние на себестоимость выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2011 |

|

RU2475308C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ОКИСЛЕННЫХ МИНЕРАЛОВ ЖЕЛЕЗА | 2015 |

|

RU2599113C1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| СПОСОБ ДОВОДКИ ЧЕРНОВОГО ВЫСОКОСЕРНИСТОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2537684C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2015 |

|

RU2588090C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2015 |

|

RU2599123C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2011 |

|

RU2456357C1 |

Предложенное изобретение относится к технологии обогащения полезных ископаемых методом обратной катионной флотации и может быть использовано при флотации измельченных железистых кварцитов для снижения содержания диоксида кремния и повышения качества по содержанию железа общего при максимальном его извлечении. Способ получения магнетитовых концентратов для производства окатышей для металлизации включает агитацию пульпы с флотационными реагентами, последующую основную флотацию в пневмомеханических флотомашинах с получением пенного и камерного продуктов, направление пенного продукта основной флотации на агитацию в присутствии флотационных реагентов и на последующую перечестную флотацию в пневмомеханических флотомашинах с получением пенного и камерного продуктов, объединение камерных продуктов основной и первой перечистной флотаций с получением флотоконцентрата, агитацию пенного продукта первой перечистной флотации в присутствии флотационных реагентов и направление его на вторую перечистную флотацию во флотомашинах колонного типа с получением промпродукта и хвостов флотации. Агитацию пульпы перед основной и перечистными флотациями осуществляют вначале в присутствии флотационных реагентов-депрессора и регулятора, а затем в присутствии катионного собирателя. Агитации перед основной флотацией осуществляют в течении 4-5 минут, а перед первой и второй перечистными флотациями в течение 3-4 минут. Основную флотацию проводят в течение 12-13 минут при следующем реагентном режиме: расход депрессора - 450-600 г на одну тонну питания флотации; расход катионного собирателя - 40-60 г на одну тонну питания флотации; расход регулятора среды - 200-250 г на одну тонну питания флотации. Перечистные операции проводят при следующем реагентном режиме: расход депрессора - 450-650 г на одну тонну питания флотации; расход катионного собирателя - 10-20 г на одну тонну питания флотации; расход регулятора среды - 50-100 г на одну тонну питания флотации. В основной и перечистной флотации получают объединенный флотоконцентрат с показателями качества по общему железу в диапазоне от 70,8% до 71,4%, по диоксиду кремния от 1,52% до 0,90%. Технический результат - повышение качества железорудного концентрата, минимизация потерь железа с отвальными хвостами для достижения максимального извлечения железа 97,0% без дополнительных подготовительных операций. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения магнетитовых концентратов для производства окатышей для металлизации, включающий агитацию пульпы с флотационными реагентами, последующую основную флотацию в пневмомеханических флотомашинах с получением пенного и камерного продуктов, направление пенного продукта основной флотации на агитацию в присутствии флотационных реагентов и на последующую перечестную флотацию в пневмомеханических флотомашинах с получением пенного и камерного продуктов, объединение камерных продуктов основной и первой перечистной флотаций с получением флотоконцентрата, агитацию пенного продукта первой перечистной флотации в присутствии флотационных реагентов и направление его на вторую перечистную флотацию во флотомашинах колонного типа с получением промпродукта и хвостов флотации, отличающийся тем, что агитацию пульпы перед основной и перечистными флотациями осуществляют вначале в присутствии флотационных реагентов-депрессора и регулятора, а затем в присутствии катионного собирателя, причем агитации перед основной флотацией осуществляют в течение 4-5 минут, а перед первой и второй перечистными флотациями в течение 3-4 минут, при этом основную флотацию проводят в течение 12-13 минут при следующем реагентном режиме: расход депрессора - 450-600 г на одну тонну питания флотации; расход катионного собирателя - 40-60 г на одну тонну питания флотации; расход регулятора среды - 200-250 г на одну тонну питания флотации, а перечистные операции проводят при следующем реагентном режиме: расход депрессора - 450-650 г на одну тонну питания флотации; расход катионного собирателя - 10-20 г на одну тонну питания флотации; расход регулятора среды - 50-100 г на одну тонну питания флотации, причем в основной и перечистной флотации получают объединенный флотоконцентрат с показателями качества по общему железу в диапазоне от 70,8% до 71,4%, по диоксиду кремния от 1,52% до 0,90%.

2. Способ по п. 1, отличающийся тем, что в качестве депрессора используют гидролизованный декстрин кукурузный желтый или палевый в виде смеси декстрина и щелочи при соотношении 4:1, разбавленный водой до 5-10% концентрации.

3. Способ по п. 1, отличающийся тем, что в качестве катионного собирателя используют алифатический аминоэфир, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов, разбавленных с водой до 5-10% концентрации.

4. Способ по п. 1, отличающийся тем, что в качестве регулятора среды используют 5-10% водный раствор щелочи - едкого натра.

| СЕНЧЕНКО А | |||

| Е | |||

| и др | |||

| Технологические исследования - основа успешной модернизации производственной базы АО "Лебединский ГОК", "Горный журнал" N 6, 2022, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕДЬСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2130808C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2343006C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2342200C2 |

| СПОСОБ ОБОГАЩЕНИЯ АПАТИТОВОЙ РУДЫ | 2020 |

|

RU2737769C1 |

| US 4132635 A, | |||

Авторы

Даты

2024-07-10—Публикация

2023-08-17—Подача