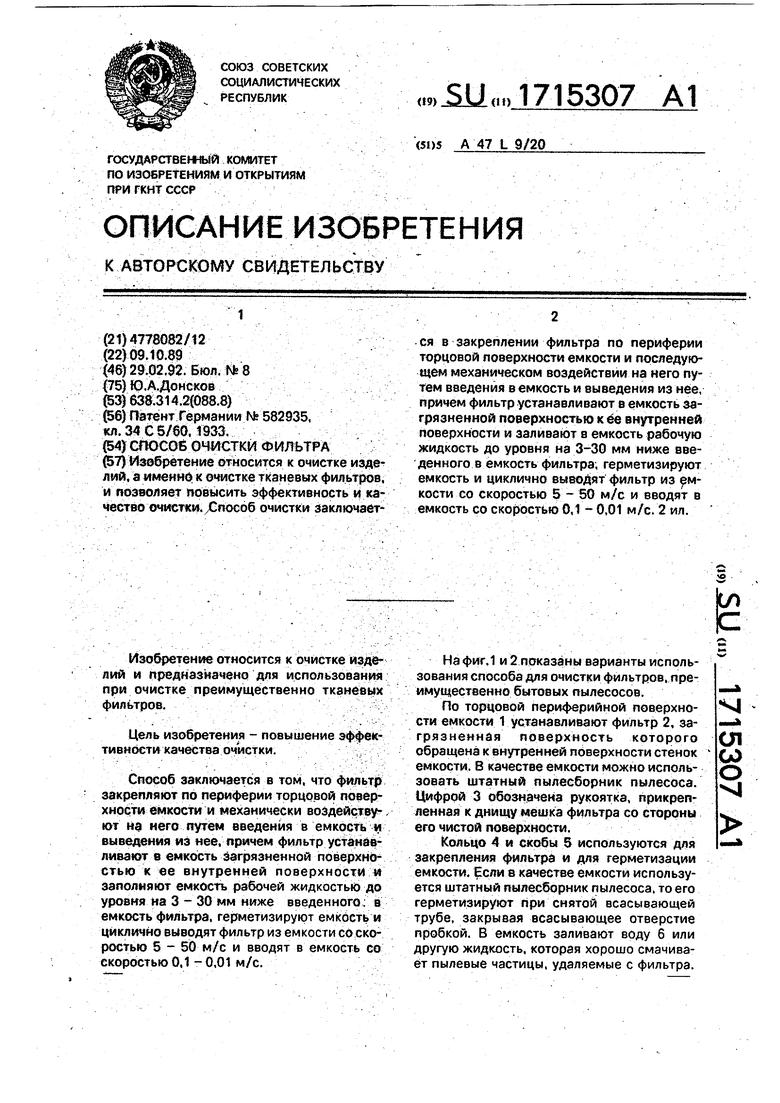

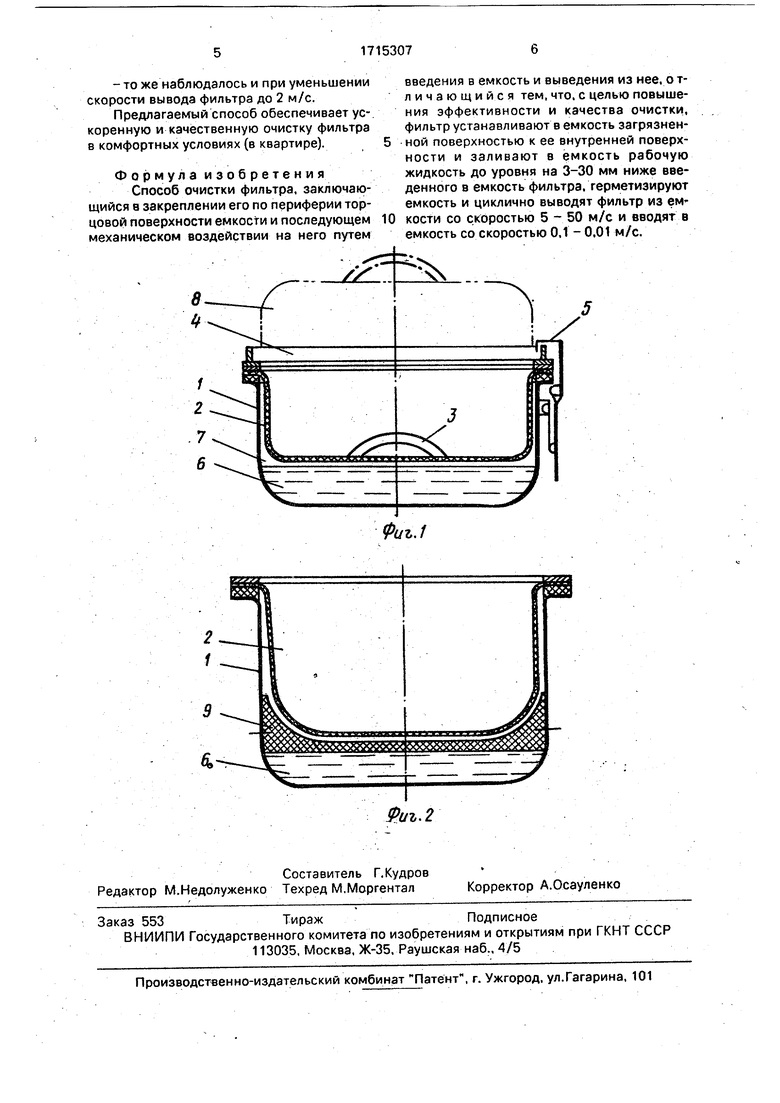

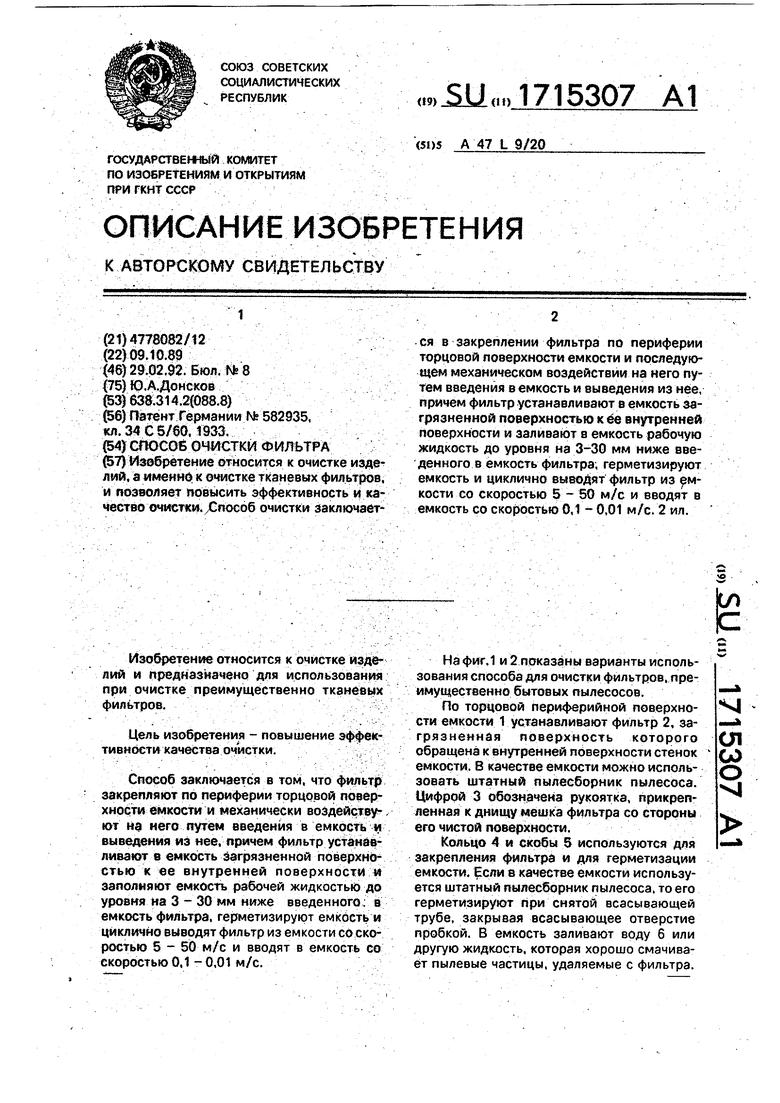

При необходимости выполняют другие операции для полной герметизации емкости, а следовательно, и воздушной полости 7, сформированной стенками емкости, поверхностью жидкости и тканью фильтра.

При заливке жидкости ее уровень устанавливают на 3 - 30 мм ниже полностью введенного в емкость фильтра.

Цифрой 8 показано положение мешка фильтра, полностью выведенного из емкости. ,

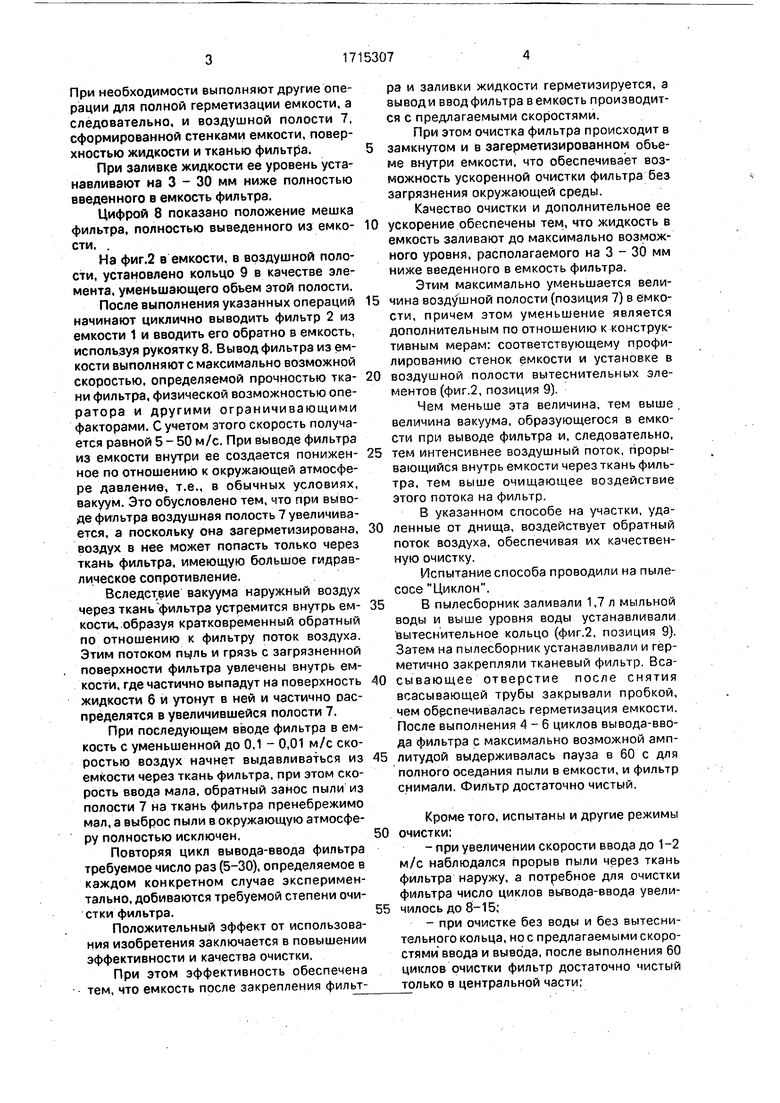

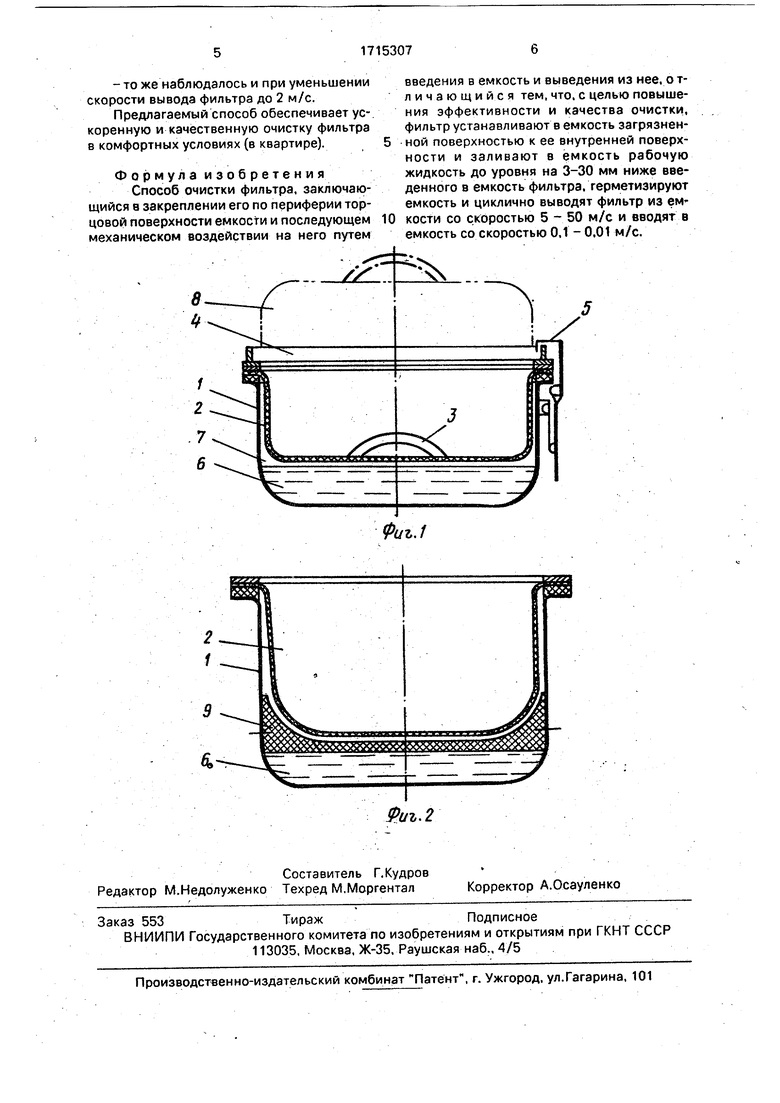

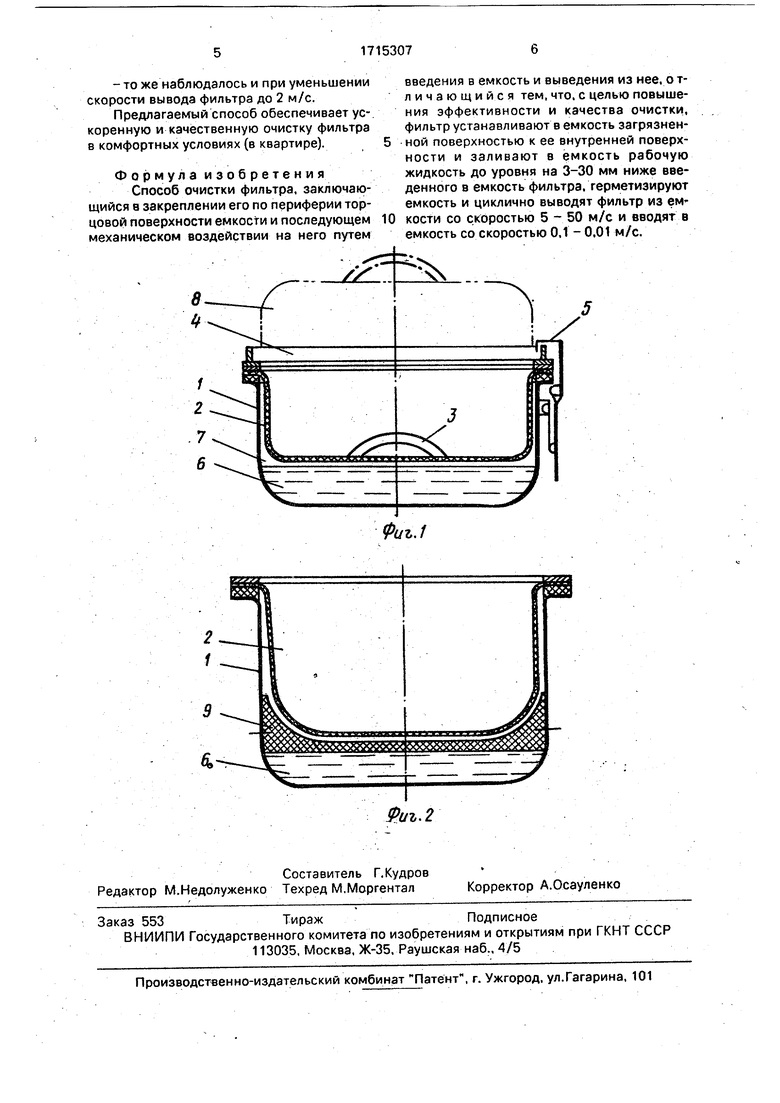

На фиг.2 в емкости, в воздушной полости, установлено кольцо 9 в качестве элемента, уменьшающего объем этой полости.

После выполнения указанных операций начинают циклично выводить фильтр 2 из емкости 1 и вводить его обратно в емкость, используя рукоятку 8. Вывод фильтра из емкости выполняют с максимально возможной скоростью, определяемой прочностью ткани фильтра, физической возможностью оператора и другими ограничивающими факторами. С учетом этого скорость получается равной 5-50 м/с. При выводе фильтра из емкости внутри ее создается пониженное по отношению к окружающей атмосфере давление, т.е., в обычных условиях, вакуум. Это обусловлено тем, что при выводе фильтра воздушная полость 7 увеличивается, а поскольку она загерметизирована, воздух в нее может попасть только через ткань фильтра, имеющую большое гидравлическое сопротивление.

Вследст,вие вакуума наружный воздух через ткань фильтра устремится внутрь емкости,.образуя кратковременный обратный по отношению к фильтру поток воздуха. Этим потоком пцль и грязь с загрязненной поверхности фильтра увлечены внутрь емкости, где частично выпадут на поверхность жидкости 6 и утонут в ней и частично распределятся в увеличившейся полости 7.

При последующем вводе фильтра в емкость с уменьшенной до 0.1 - 0,01 м/с скоростью воздух начнет выдавливаться из емкости через ткань фильтра, при этом скорость ввода мала, обратный занос пыли из полости 7 на ткань фильтра пренебрежимо мал, а выброс пыли в окружающую атмосферу полностью исключен.

Повторяя цикл вывода-ввода фильтра требуемое число раз (5-30), определяемое в каждом конкретном случае зкспериментально, добиваются требуемой степени очистки фильтра.

Положительный зффект от использования изобретения заключается в повышении эффективности и качества очистки.

При этом эффективность обеспечена тем, что емкость после закрепления фильтра и заливки жидкости герметизируется, а выводи ввод фильтра в емкость производится с предлагаемыми скоростями.

При этом очистка фильтра происходит в

замкнутом и в загерметизированном объеме внутри емкости, что обеспечивает возможность ускоренной очистки фильтра без загрязнения окружающей среды.

Качество очистки и дополнительное ее

ускорение обеспечены тем, что жидкость в емкость заливают до максимально возможного уровня, располагаемого на 3 - 30 мм ниже введенного в емкость фильтра.

Этим максимально уменьшается величина воздушной полости (позиция 7) в емкости, причем этом уменьшение является дополнительным по отношению к конструктивным мерам: соответствующему профилированию стенок емкости и установке в

воздушной полости вытеснительных элементов (фиг.2, позиция 9).

Чем меньше эта величина, тем выше величина вакуума, образующегося в емкости при выводе фильтра и. следовательно,

тем интенсивнее воздушный поток. Нрорывающийся внутрь емкости через ткань фильтра, тем выше очищающее воздействие этого потока на фильтр.

В указанном способе на участки, удаленные от днища, воздействует обратный поток воздуха, обеспечивая их качественную очистку.

Испытание способа проводили на пылесосе Циклон.

В пылесборник заливали 1,7 л мыльной воды и выше уровня воды устанавливали вытеснительное кольцо (фиг.2. позиция 9). Затем на пылесборник устанавливали и герметично закрепляли тканевый фильтр. Всасывающее отверстие после снятия всасывающей трубы закрывали пробкой, чем об печивалась герметизация емкости. После выполнения 4-6 циклов вывода-ввода фильтра с максимально возможной амплитудой выдерживалась пауза в 60 с для полного оседания пыли в емкости, и фильтр снимали. Фильтр достаточно чистый.

Кроме того, испытаны и другие режимы очистки:

-при увеличении скорости ввода до 1-2 м/с наблюдался прорыв пыли через ткань фильтра наружу, а потребное для очистки фильтра число циклов вывода-ввода увеличилось до 8-15;

-при очистке без воды и без вытеснительного кольца, но с предлагаемыми скоростями ввода и вывода, после выполнения 60 циклов очистки фильтр достаточно чистый только в центральной части:

| название | год | авторы | номер документа |

|---|---|---|---|

| Пылесос | 1973 |

|

SU610511A1 |

| СРЕДСТВО ЗАЩИТЫ ОТ НЕГАТИВНЫХ ВОЗДЕЙСТВИЙ ВОЗДУШНОГО ПОТОКА | 2003 |

|

RU2240160C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 2005 |

|

RU2283684C1 |

| ФИЛЬТР | 1999 |

|

RU2173208C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2006 |

|

RU2312701C1 |

| ФИЛЬТРАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1997 |

|

RU2125478C1 |

| ПЫЛЕСОС С ТАНГЕНЦИАЛЬНЫМ ОТДЕЛЕНИЕМ МУСОРА | 1999 |

|

RU2198581C2 |

| Пылесос | 2024 |

|

RU2830334C1 |

| Промышленный пылесос | 2021 |

|

RU2803213C2 |

| Устройство В.И.Щеглова для очистки воздуха от пыли | 1982 |

|

SU1134219A1 |

Из06ретение относится к очистке изделий, а имений к очистке тканевых фильтров, и позволяет повысить эффективность и качество очистки. уСпособ очистки заключается в закреплении фильтра по периферии торцовой поверхности емкости и последующем механическом воздействии на него путем введения в емкость и выведения из нее, причем фильтрустанавливают в емкость загрязненной поверхностью к ее внутренней поверхности и заливают в емкость рабочую жидкость до уровня на 3-30 мм ниже введенного в ёмкость фильтра, герметизируют емкость и циклично выводят фильтр из ^м- кости со скоростью 5 - 50 м/с и вводят в емкость со скоростью 0,1 - 0,01 м/с. 2 ил.

Авторы

Даты

1992-02-28—Публикация

1989-10-09—Подача