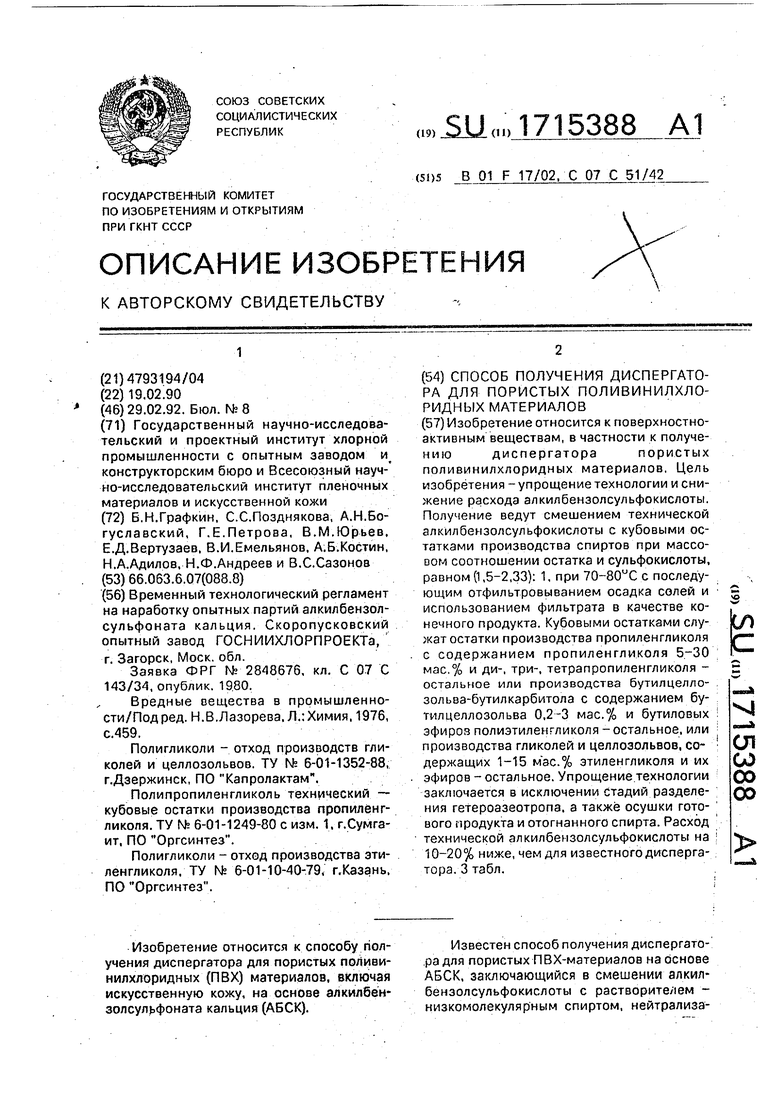

Изобретение относится к способу Нолучения диспергатора для пористых поЛивинилхлоридных (ПВХ) материалов, включая искусственную кожу, на основе алкилбензолсульфоната кальция (АБСК).

Известен способ получения диспергато.ра для пористых ПВХ-материалов на основе АБСК. заключающийся в смешении алкилбензолсульфокислоты с растворителем низкомолекулярным спиртом, нейтрализации полученного раствора суспензией гидроокиси кальция (известковым молоком) при 20-50°С, центрифугированием образующейся суспензии от неорганических солей, осушкой и концентрированием очищенного от неорганических солей целевого раствора, осушкой отогнанного влажного спирта и очисткой водного слоя от растворенного в нем спирта. Полученный при этом раствор АБСК в низкомолекулярном спирте (изобутаноле), содержащий 50 мас.% АБСК, является готовым продуктом и используется в качестве диспергатора в производстве пористых ПВХ-материалов,

К недостаткам указанного способа относятся многоступенчатость процесса, а также применение в качестве растворителя АБСК изобутанола, являющегося высокотоксичным и огне- врзрывоопасным продуктом.

Наиболее близким к предлагаемому является способ получения диспергатора для пористых ПВХ-материалов, включающий смешение алкилбензолсульфокислоты с растворителем с последующей нейтрализацией при нагревании полученной смеси безводной окисью или гидроокисью кальция, отделением твердой фазы и осушкой готового рабтвора. Процесс получения диспергатора в:едут путем обработки безводной спиртовой (бутанольной) суспензии окиси или гидроокиси кальция алкилбензолсульфокислотой в присутствии неорганических галогенидов при 70-110°С в течение 45 мин с последующим отделением неорганических солей и отгонкой воды от полученного раствора. Готовый продукт представляет собой 67%-ный раствор АБСК в бутаноле.

К недостаткам известного способа относятся применение в качестве растворителя для АБСК вь1сокотоксичного и огневзрывоопасного спирта - бутанола, а также высокий расход получаемого продукта в комЬозициях для получ1ения пористых ПВХматериалов.

изобретения является снижение концентрации АБСК в готовом продукте при сохранении ее эффективности как диспергатора, а также упрощение технологической схемы процесса.

Постаеленная цель достигается тем, что согласно способу получения диспергатора для пористых ПВХ-материалов, включающему процесс смешения АБСК с растворителем с последующей нейтрализацией полученной смеси при нагреве безводной окисью или гидроокисью кальция и отделением teiepAOft фазы от полученного раствора диспергатора, в качестве растворителя используют кубовые остатки производств

гликолей или их простых зфиров при их соотношении к АБСК 6-7:4-3 и процесс нейтрализации ведут при 70-80°С без удаления воды после отделения твердой фазы от полученного раствора.

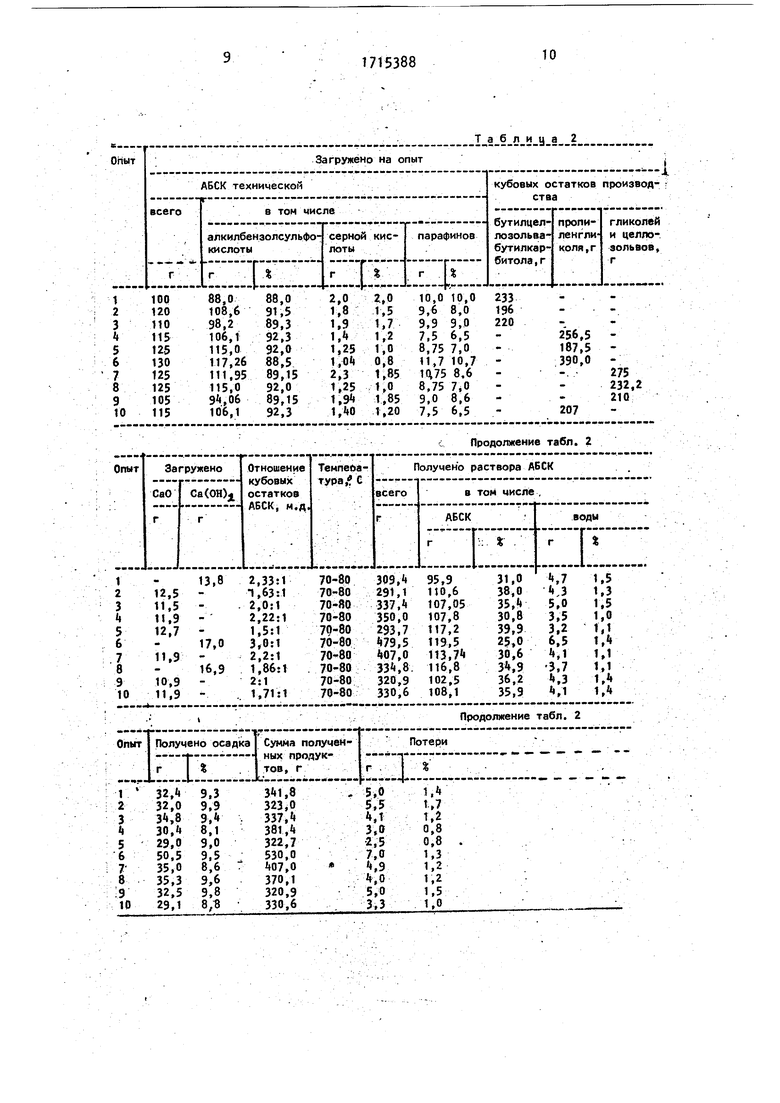

П р и м е р. В колбу емкостью 1 л с мешалкой и термометром загружали 100 г технической АБСК, содержащей 88 мас.%. АБСК 2,0 мас.% серной кислоты и 10 мас.% парафинов, добавляли 233 г кубовых остатков производства бутилцеллозольва-бутилкарбитола (соотношение к АБСК 2,33:1), содержащих, мас.%: бутилцеллозольв 2,72; окись этилена 0,11; бутиловый спирт 0,16; моноэтилен гликоль 2,98; бути л кар бито л 84,34; дизтиленгликоль 5,39; монобутиловый эфир триэтиленгликоля 3,62; неидентифицированная примесь 0,68. Полученную смесь перемешивали, нагревали до 70°С и нейтрализовали 13,8 г безводной гидроокиси кальция (пушенкой) в течении 30 мин. При этом температура реакционной смеси поднималась до 80°С. Полученную нейтрализованную смесь фильтровали и получали раствор АБСК 3 кубовых остатках производства бутилцеллозольва-бутилкарбитола, содержащий 31 мас.% основного вещества и около 2 мас.% воды.

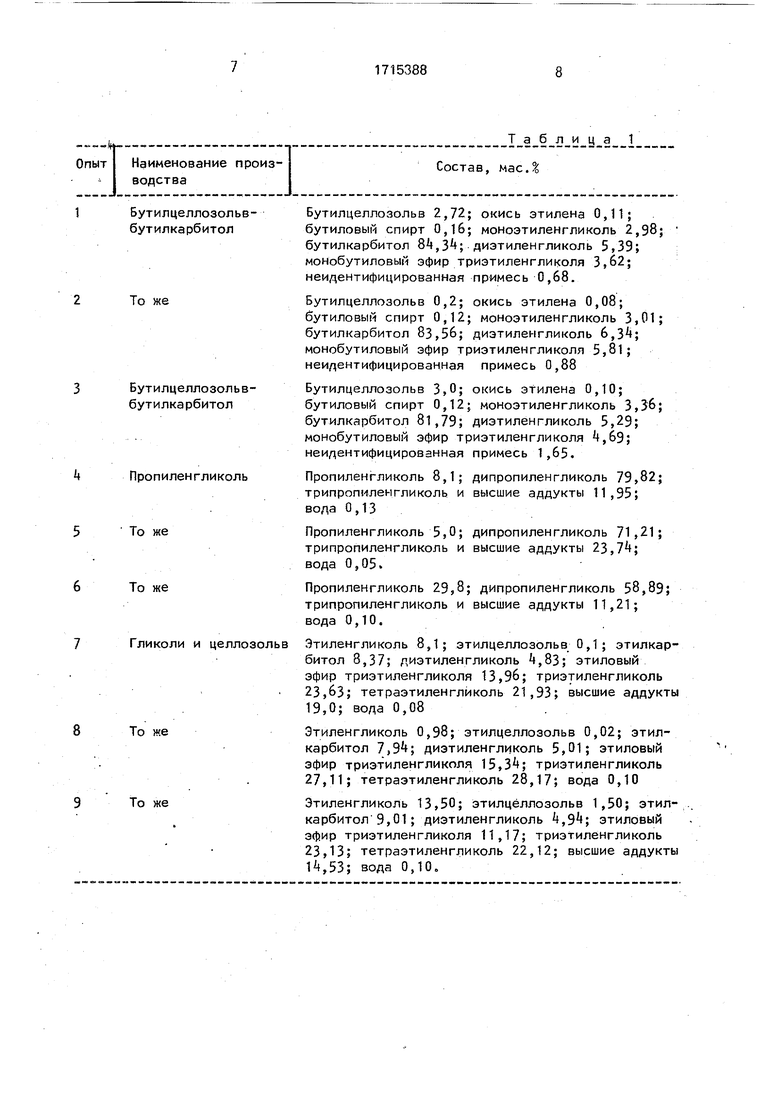

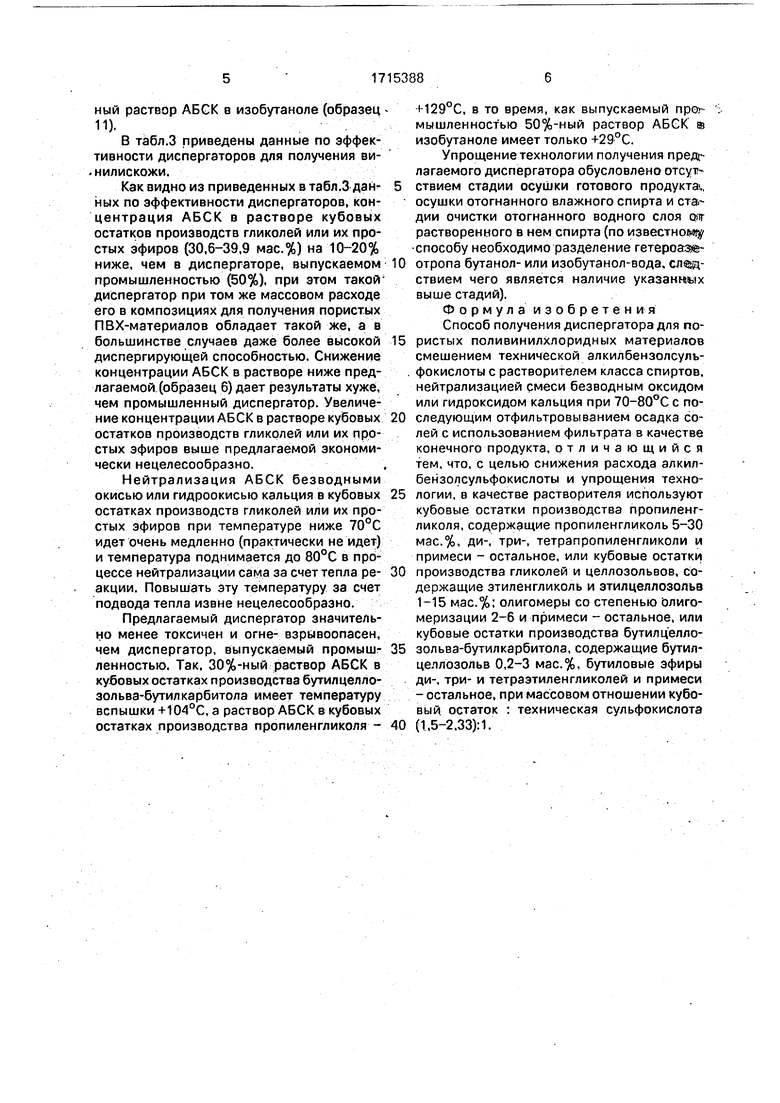

Составы использованных кубовых остатков приведены в табл.1.

Остальные опыты проводили аналогично описанному и их результаты сведены в табл.2.

Кубовые остатки производства пропиленгликоля соответствовали ТУ- 6-01-124980, а кубовые остатки производства гликолей и целлозольвов -ТУ 6-01-1352-88 и имели следующие физические свойства:плотность при 20°С соотбетственно 1,05; 1,16 и 1,02; начало кипения - 160, 172 и 152°С.

Опыт 10 проводили с теми же кубовыми остатками, что и опыт 6.

: В состав образцов 1-13 смеси для получения вйнилискожи входят следующие компоненты, М.Д.;

ПВХ-смола100

марки С-70

Диоктилфталат70

Мел химическийЮ

Азодикарбонамид3

Силикат свмнца3

Стеарат кальция1

Барий-кадмий-свинцовый стабилизатор Стеарин0,5

Диспергатор по примерам 1-10 табл.20.1

В качестве базового обьекта использовался диСпергатор, представляющий собой промышленный диспергатор АБСК - 50%ный раствор АБСК в изобутаноле (образец

11).

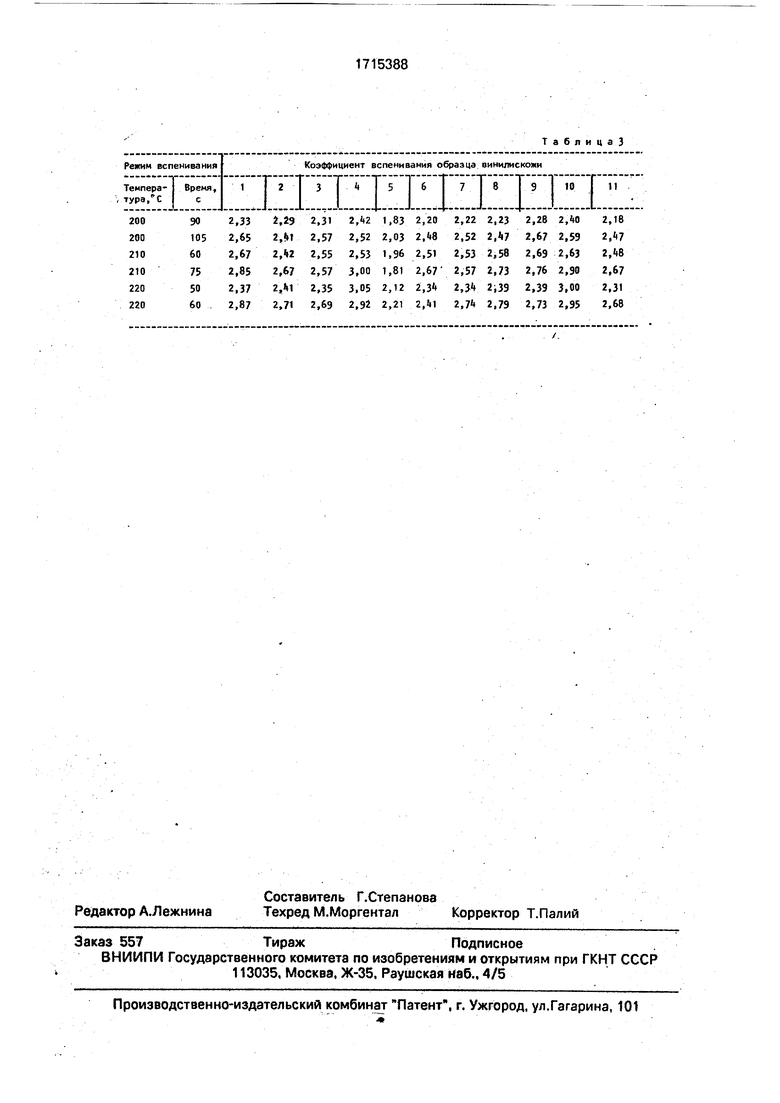

В .З приведены данные по эффективности диспергаторов для получения ви. нилискожи.

Как видно из приведенных в табл.3 дан ных по эффективности диспергаторов, концентрация АБСК в растворе кубовых остатков производств гликолей или их простых эфиров (30.6-39,9 мас.%) на 10-20% ниже, чем в диспергаторе, выпускаемом промышленностью 0%), при этом такой диспергатор при том же массовом расходе его в композициях для получения пористых ПВХ-материалов обладает такой же, а в большинстве случаев даже более высокой диспергирующей способностью. Снижение концентрации АБСК в растворе ниже предлагаемой (образец 6) дает результаты хуже, чем промышленный диспергатор. Увеличение концентрации АБСК в растворе кубовых остатков производств гликолей или их простых эфиров выше предлагаемой экономически нецелесообразно.

Нейтрализация АБСК безводными окисью или гидроокисью кальция в кубовых остатках производств гликолей или их простых эфиров при температуре ниже 70°С идет очень медленно (практически не идет) и температура поднимается до 80°С в про цессе нейтрализации сама за счет тепла реакции. Повышать эту температуру за счет подвода тепла извне нецелесообразно.

Предлагаемый диспергатор значительно менее токсичен и огне- взрывоопасен, чем диспергатор, выпускаемый промышг ленностью. Так. 30%-ный раствор АБСК в кубовых остатках производства бутилцеллозольва-бутилкарбитола имеет температуру вспышки +104°С, а раствор АБСК в кубовых остатках производства пропиленгликоля И29°С, в то время, как выпускаемый про мышленностью 50%-ный раствор АБСК и изобутаноле имеет только +29°С.

Упрощение технологии получения предг лагаемого диспергатора обусловлено отсут

ствием стадии осушки готового продукта.., осушки отогнанного влажного спирта и стадии очистки отогнанного водного слоя Qiir растворенного в нем спирта (по известнойлку способу необходимо разделение гетероазеотропа бутанол- или изобутанол-вода. следствием чего является наличие указанных выше стадий).

Формул аи 3 обретения Способ получения диспергатора для пористых поливинилхлоридных материалов

смешением технической алкилбензолсульфокислоты с растворителем класса спиртов.

нейтрализацией смеси безводным оксидом

или гидроксидом кальция при 70-80°С с последующим отфильтровыванием осадка солей с использованием фильтрата в качестве конечного продукта, отличающийся тем, что, с целью снижения расхода алкилбензолсульфокислоты и упрощения технологии, в качестве растворителя используют кубовые остатки производства пропиленгликоля. содержащие пропиленгликоль 5-30 мас.%, ДИ-, три-, тетрапропиленгликоли и примеси - остальное, или кубовые остатки

производства гликолей и целлозольвов, содержащие этиленгликоль и этилцеллозольв 1-15 мас.%; олигомеры со степенью йлигомеризации 2-6 и примеси - остальное, или кубовые остатки производства бутилцеллозольва-бутилкарбитола, содержащие бутилцеллозольв 0,2-3 мас.%, бутиловые эфиры ДИ-, три- и тетраэтиленгликолей и примеси - остальное, при массовом отношении кубовый, остаток ; техническая сульфокислота

(1,5-2.33):1.

-k Опыт Наименование производстваБутилцелл бутилкарб Бутилцелл бутилкарб Пропиленг Гликоли и

.

Состав, мас.% Бутилцеллозольв 2,72; окись этилена 0,11; бутиловый спирт 0,1б; моноэтиленгликоль 2,98; бутилкарбитол 8, диэтиленгликоль 5,39; монобутиловый эфир триэтиленгликоля 3,62; неидентифицированная примесь 0,68. Бутилцеллозольв 0,2; окись этилена 0,08; бутиловый спирт 0,12; моноэтиленгликоль 3,01; бутилкарбитол 83,5б; диэтиленгликоль 6, монобутиловый эфир триэтиленгликоля 5,81; неидентифицированная примесь 0,88 Вутилцеллозольв 3,0; окись этилена 0,10; бутиловый спирт 0,12; моноэтиленгликоль 3,36; бутилкарбитол 81,79; диэтиленгликоль 5,29; монобутиловый эфир триэтиленгликоля ,б9; неидентифицированная примесь 1,65. Пропиленгликоль 8,1; дипропиленгликоль 79,82; трипропиленгликоль и высшие аддукты 11,95; вода 0,13 Пропиленгликоль 5,0; дипропиленгликоль 71,21; трипропиленгликоль и высшие аддукты 23, вода 0,05. Пропиленгликоль 29,8; дипропиленгликоль 58,89; трипропиленгликоль и высшие аддукты 11,21; вода 0,10. Этиленгликоль 8,1; этилцеллозольв 0,1; этилкарбитол 8,37; диэтиленгликоль ,83; этиловый эфир триэтиленгликоля 13,96; триэтиленгликоль 23,63; тетраэтиленглйколь 21,93; высшие аддукты 19,0; вода 0,08 Этиленгликоль 0,98; этилцеллозольв 0,02; этилкарбитол 7, диэтиленгликоль 5,01; этиловый эфир триэтиленгликоля 15, триэтиленгликоль 27,11; тетраэтиленглйколь 28,17; вода 0,10 Этиленгликоль 13,50; этилцеллозольв 1,50; этилкарбитол 9,01; диэтиленгликоль , этиловый эфир триэтиленгликоля 11,17; триэтиленгликоль 23,13; тетраэтиленглйколь 22,12; высшие аддукты И,53; вода 0,10,

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ ЭФИРОВ АЛКИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2149865C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 2008 |

|

RU2400452C2 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2335475C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2188218C2 |

| ДОБАВКА К ДЕЭМУЛЬГАТОРАМ НА ОСНОВЕ НЕИОНОГЕННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 1992 |

|

RU2009164C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛОВЫХ (C-C) ЭФИРОВ ТРИ- И ТЕТРАЭТИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2159760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА | 1994 |

|

RU2069669C1 |

| Полимерная композиция для изготовления искусственных кож и пленочных материалов | 1990 |

|

SU1813773A1 |

| ВОДОРАСТВОРИМЫЙ ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2013 |

|

RU2528922C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1992 |

|

RU2019555C1 |

Продолжение табл. 2

Таблиц

| Временный технологический регламент на наработку опытных партий алкилбензол- сульфоната кальция | |||

| Скоропусковский опытный завод ГОСНИИХЛОРПРОЕКТа, ' г | |||

| Загорск, Моск | |||

| обл.Заявка ФРГ № 2848676 | |||

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| опублик | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Н.В.Лазорева | |||

| Л.:Химия | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ПО "Капролактам".Полипропиленгликоль технический — кубовые остатки производства пропиленг- ликоля | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| г.Сумгаит, ПО "Оргсинтез".Полигликоли - отход производства зти- ленгликоля | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ПО "Оргсинтез". | |||

Авторы

Даты

1992-02-28—Публикация

1990-02-19—Подача