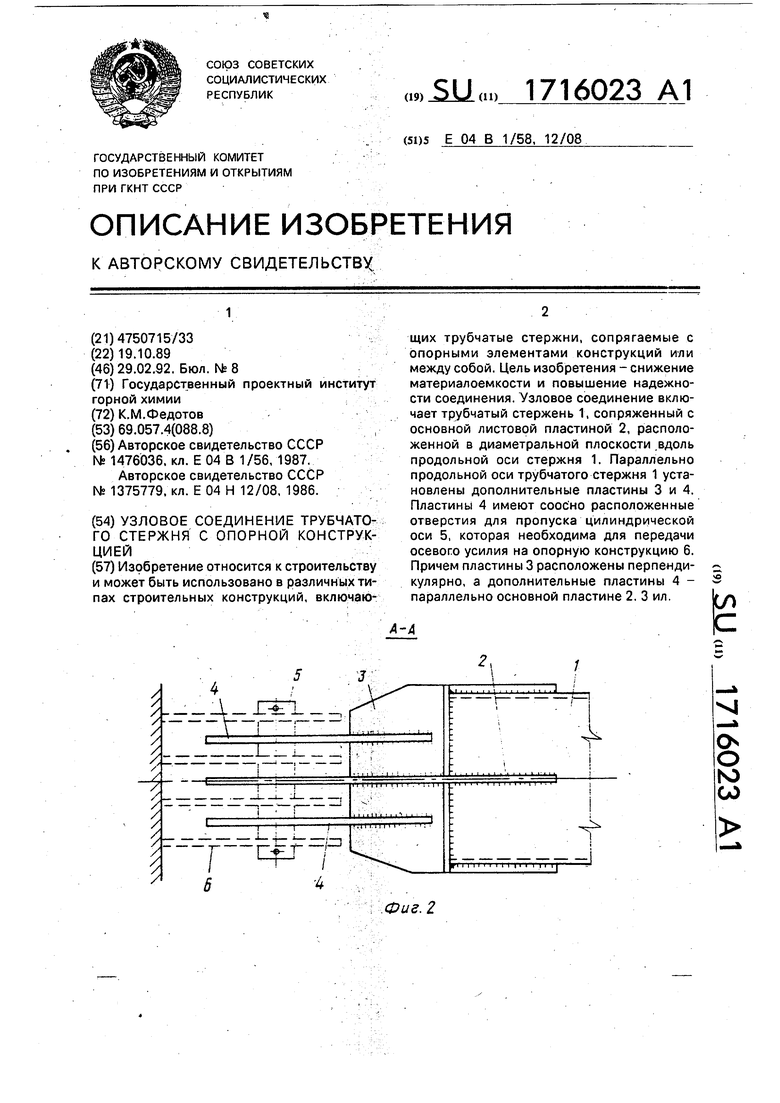

.Фиг. 2

Изобретение относится к строительству и может быть использовано в различных типах строительных конструкций, включающих трубчатые стержни, сопрягаемые с опорными элементами конструкций или между собой.

В строительной практике известно фланцевое соединение плоскостных проушин с трубчатым стержнем. Узловая проушина закреплена посредством сварки в тавр к фланцу и дополнительно усилена поперечными ребрами жесткости.

Прочность (несущая способность) такого узла определяется прочностью самого трубчатого стержня, а также прочностью сварных швов фланца по периметру трубы. Этот шов, как правило, односторонний, поэтому для его качественного выполнения требуется разделка кромок торца трубы по ее периметру. Это приводит к повышению трудоемкости изготовления узла. Согласно данным исследований ЦНИИПроект- стальконструкция предельная несущая способность фланцевых соединений электросварных труб составляет ориентировоч- но 260 т. При больших нагрузках этот тип соединений в строительной практике не используется.

Известен также узел крепления трубчатого стержня шарнирного типа при помощи U-образной гнутой проушины, врезанной в торец трубчатого стержня и приваренной к последнему по периметру врезки с двумя заглушками, выполненными из труб, приваренных к торцу трубчатого стержня и к про- ушине.

Недостатками этого технического решения являются повышенная трудоемкость изготовления, связанная с лекальной обработкой торца трубчатого стержня для воз- можнос ти прикрепления к нему гнутой проушины и цилиндрических заглушек, и ограниченная несущая способность вследствие ограниченной толщины гнутой вильчатой проушины ( д 12 мм) ввиду малого радиуса кривизны,

В строительной практике известно стыковое соединение трубчатого стержня с листовой полосой, используемое при соединении этих стержней с другими эле- ментами через листовые фасонки. Соедине- ние объединяет трубчатый элемент с листовой полосой, расположенный соосно с ней посредством установленной между ними вставки, выполненной в виде конической оболочки, сопряженной основанием с трубчатым элементом, а вершиной - с листовой полосой.

Основной недостаток этого соединения заключается в повышенной трудоемкости и

технологической сложности в изготовлении соединительной оболочки способом литья, который требует специально изготовленных форм, шаблона и создания литейного производства, что не может не отразиться на стоимости данного соединения.

Известно также техническое решение узла соединения трубчатых стержней, которое является наиболее близким по технической сущности и достигаемому результату к предлагаемому решению. Суть этого решения заключается в следующем. В прорези трубчатого стержня, расположенной вдоль его оси по диаметрально противоположным точкам трубчатого стержня (его поперечного сечения), вварена основная листовая пластина, к которой перпендикулярно приварено ребро жесткости и заглушка с образованием тавра в поперечном сечении, Передача осевых усилий осуществляется тавровым наконечником, сопряженным с опорой.

Аналогично данному решению известен также узел крепления трубчатого стержня, в котором металлический лист врезан в трубу по ее диаметральному сечению и приварен к ней.

В рассматриваемых решениях основным рабочим элементом, воспринимающим всю продольную силу трубчатого стержня и .передающим эту силу на опору, является основная листовая пластина (продольное ребро), вваренная в прорезь вдоль оси трубчатого стержня. При этом под торцом листовой пластины (ребра) возникают значительные концентрации напряжений, а эпюра нормальных напряжений имеет вид квадратной параболы.

Цель изобретения - снижение материалоемкости и повышение надежности узлового соединения.

Указанная цель достигается тем, что известное соединение трубчатого стержня с опорной конструкцией, включающее пластину, расположенную диаметрально вдоль продольной оси стержня и шарнирно закрепленную к опорной конструкции, снабжено дополнительными пластинами, одни из которых расположены параллельно основной пластине, а другие - перпендикулярно и соединены между собой и с основной пластиной.

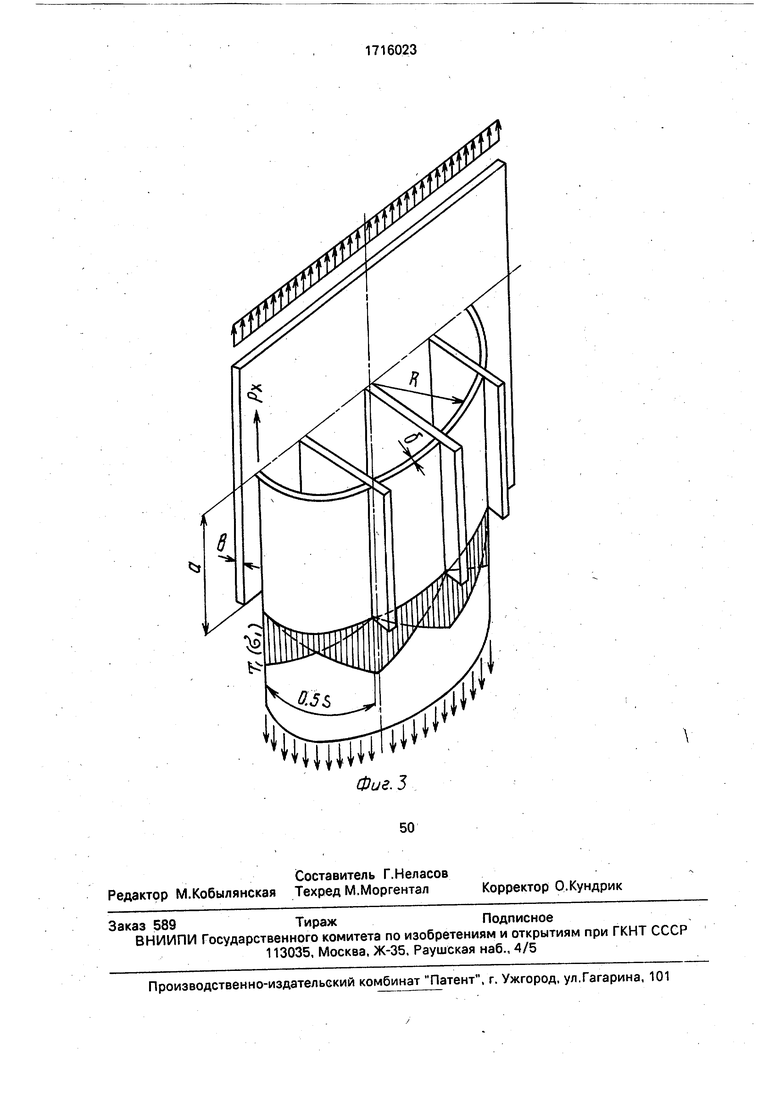

За расчетную модель предлагаемого узлового соединения принята цилиндрическая оболочка под действием локальной продольной силы, равномерно распределенной по узкой площадке (под узкой подразумевается ее соизмеримость с толщиной оболочки). В нашем случае площадка размером а х b равномерно загружена продольной силой Р. Максимальное напряжение под нижним торцом ребра определяется по формуле

(71 1,2

-Ig

2 R

(1)

а длина распределения по периметру сечения оболочки определяется из выражения

Si

3 -Р

2 а д

(2)

где Р - локальная продольная сила;

а - длина площадки загружения;

b - ширина площадки загружения;

R - радиус сечения оболочки (трубы);

д-толщина оболочки;

71 - напряжение, определенное по формуле (1).

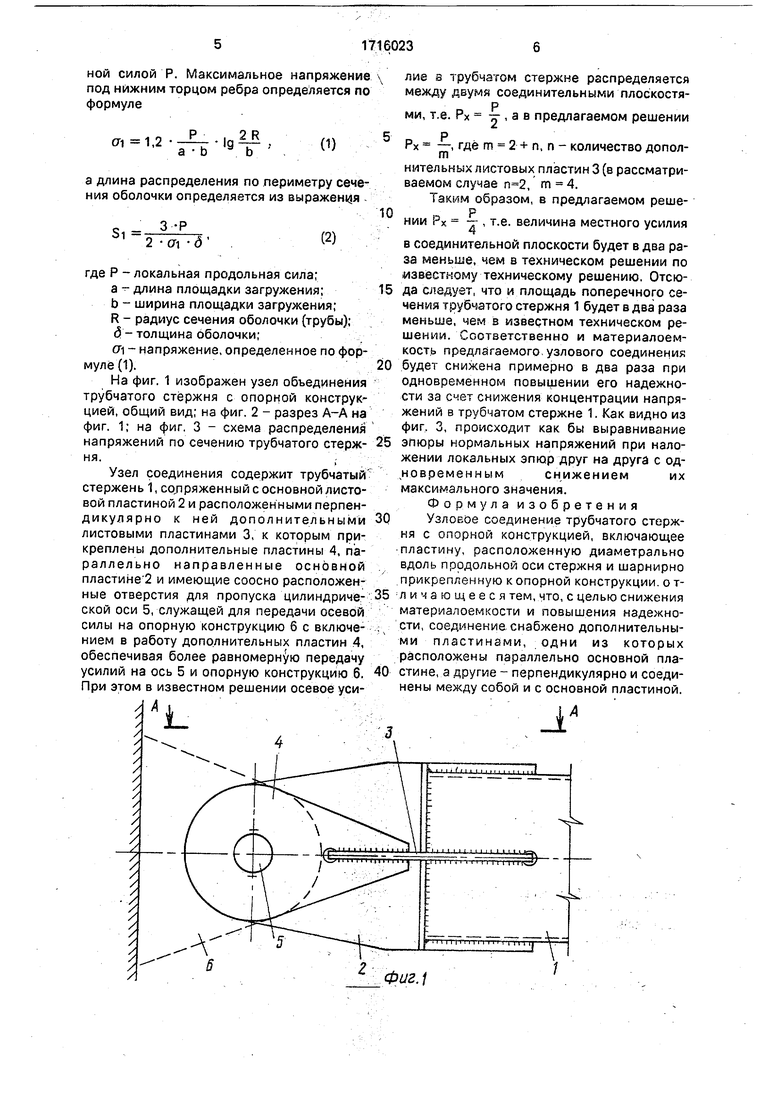

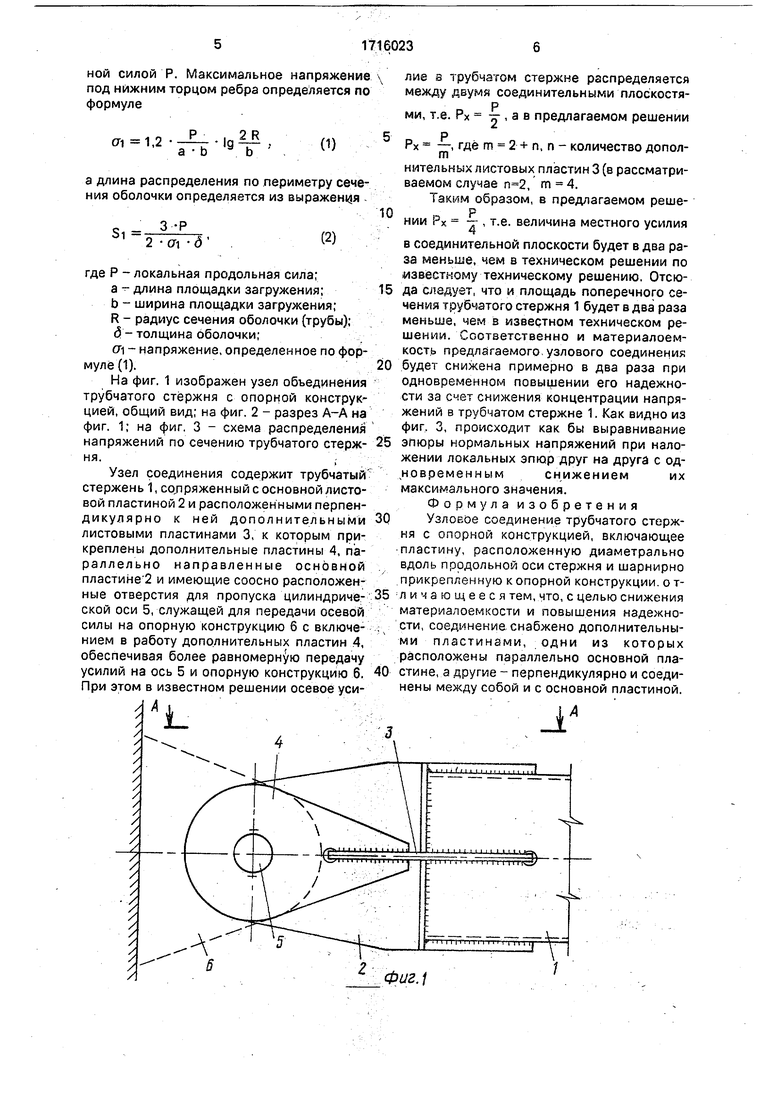

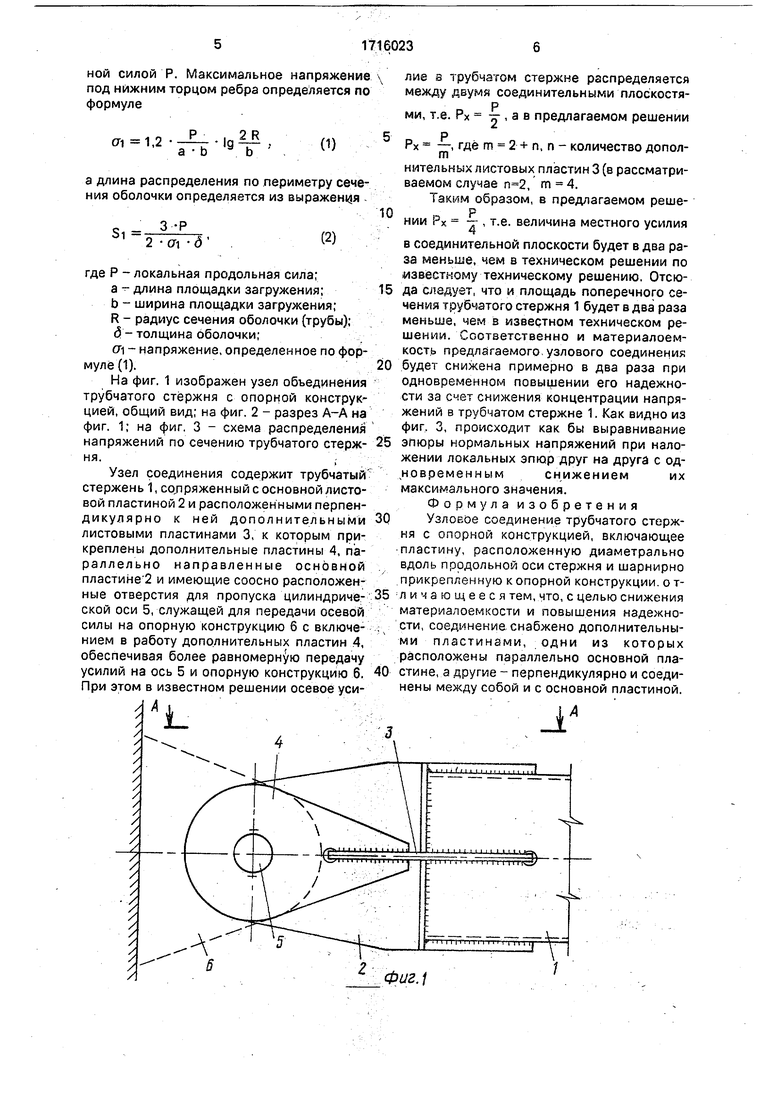

На фиг. 1 изображен узел объединения трубчатого стержня с опорной конструкцией, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема распределения напряжений по сечению трубчатого стержня.

Узел соединения содержит трубчатый стержень 1, сол ряженный с основной листовой пластиной 2 и расположенными перпен- дикулярно к ней дополнительными листовыми пластинами 3, к которым прикреплены дополнительные пластины 4, параллельно направленные основной пластине 2 и имеющие соосно расположенные отверстия для пропуска цилиндрической оси 5, служащей для передачи осевой силы на опорную конструкцию 6 с включением в работу дополнительных пластин 4, обеспечивая более равномерную передачу усилий на ось 5 и опорную конструкцию 6. При этом в известном решении осевое уси0

5

0

5

0

5

0

лие в трубчатом стержне распределяется между двумя соединительными плоскостяРми, т.е. Рх у. а в предлагаемом решении

Р

Рх -, где m 2+ n, n - количество допол- m

нительных листовых пластин 3 (в рассматриваемом случае , m 4.

Таким образом, в предлагаемом решеРнии Рх - -г , т.е. величина местного усилия

в соединительной плоскости будет в два раза меньше, чем в техническом решении по известному техническому решению. Отсюда следует, что и площадь поперечного сечения трубчатого стержня 1 будет в два раза меньше, чем в известном техническом решении. Соответственно и материалоемкость предлагаемого, узлового соединения будет снижена примерно в два раза при одновременном повышении его надежности за счет снижения концентрации напряжений в трубчатом стержне 1. Как видно из фиг, 3, происходит как бы выравнивание эпюры нормальных напряжений при наложении локальных эпюр друг на друга с од- довременнымснижениемих

максимального значения.

Формула изобретения Узловое соединение трубчатого стержня с опорной конструкцией, включающее пластину, расположенную диаметрально вдоль продольной оси стержня и шарнирно прикрепленную к опорной конструкции, о т- п и чающееся тем, что, с целью снижения материалоемкости и повышения надежности, соединение снабжено дополнительными пластинами, одни из которых расположены параллельно основной пластине, а другие - перпендикулярно и соединены между собой и с основной пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЛОВОЕ СОЕДИНЕНИЕ ТРУБЧАТЫХ СТЕРЖНЕЙ ПРОСТРАНСТВЕННОЙ КОНСТРУКЦИИ | 2005 |

|

RU2299954C1 |

| Предварительно напряженная сталебетонная балка | 2018 |

|

RU2675002C1 |

| УЗЛОВОЕ СОЕДИНЕНИЕ ПЕРЕКРЕСТНО-СТЕРЖНЕВЫХ ПРОСТРАНСТВЕННЫХ КОНСТРУКЦИЙ | 2021 |

|

RU2761785C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ЭЛЕМЕНТА | 1995 |

|

RU2099484C1 |

| Узел крепления трубчатого элемента к плоской фасонке | 1989 |

|

SU1742430A1 |

| ФЕРМА ИЗ РОМБИЧЕСКИХ ТРУБ (ГНУТОСВАРНЫХ ПРОФИЛЕЙ) | 2013 |

|

RU2548301C1 |

| ТРУБЧАТАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ | 2012 |

|

RU2496949C2 |

| Строительный решетчатый элемент | 1990 |

|

SU1760043A1 |

| УЗЕЛ ОПИРАНИЯ ПРИСТЕННОГО РИГЕЛЯ НА КОЛОННУ ЖЕЛЕЗОБЕТОННОГО СБОРНОГО КАРКАСА | 2011 |

|

RU2492298C1 |

| ОПОРНЫЙ УЗЕЛ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ МЕМБРАНЫ | 2014 |

|

RU2575188C1 |

Изобретение относится к строительству и может быть использовано в различных типах строительных конструкций, включающих трубчатые стержни, сопрягаемые с опорными элементами конструкций или между собой. Цель изобретения - снижение материалоемкости и повышение надежности соединения. Узловое соединение включает трубчатый стержень 1, сопряженный с основной листовой пластиной 2, расположенной в диаметральной плоскости .вдоль продольной оси стержня 1. Параллельно продольной оси трубчатого стержня 1 установлены дополнительные пластины 3 и 4. Пластины 4 имеют соос но расположенные отверстия для пропуска цилиндрической оси 5, которая необходима для передачи осевого усилия на опорную конструкцию 6. Причем пластины 3 расположены перпендикулярно, а дополнительные пластины 4 - параллельно основной пластине 2. 3 ил.

| Способ строительства гидротехнического заглубленного сооружения и оболочка для его осуществления | 1987 |

|

SU1476036A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Узел соединения трубчатых элементов решетчатой башни | 1986 |

|

SU1375779A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-02-28—Публикация

1989-10-19—Подача