Изобретение стносится к измерительным приборам, в частности к преобразователям неэлектрических величин в электрические сигналы, и может быть использовано, например, для изготовления чувствительных элементов пьезорези- сторных датчиков контактного сопротивления.

Известен способ изготовления чувствительного элемента датчика контактного сопротивления, включающий нарезку электропроводных пластин и обкладок (электродов), припайку выводных проводов к обкладкам и сборку элемента путем установки пакета электропроводных пластин, между которыми расположены пластины из

неэлектропроводных перфорированных прокладок, между обкладками и последующего монтажа элемента в оболочку.

Недостатками указанного способа являются большие погрешность и гистерезис чувствительных элементов. Это обусловлено тем, что в процессе изготовления чувствительного элемента перфорированные прокладки не прикрепляются ни к обкладкам, ни к электропроводным пластинам, в результате чего возможно их произвольное смещение, что влияет на упругие свойства чувствительного элемента.

Наиболее близким к предлагаемому является способ изготовления чувствительно- го элемента пьезорезисторного датчика контактного сопротивления, включающий нарезку электропроводных пластин и обкладок, формирование профилированных упругих элементов в виде выступов, крепле- ние их к электропроводным пластинам и установку электропроводных пластин с упругими элементами между обкладками.

Согласно известному способу профилированные упругие элементы закреплены на электропроводных пластинах, что несколько снижает погрешность измерения и гистерезис чувствительного элемента, однако получение упругих элементов нарезной из резинового листа не обеспечивает их стро- гой геометрической формы и точности размеров, а также точности крепления на электропроводных пластинах, что приводит к нестабильности электрического сопротивления чувствительного элемента.

Цель изобретения - увеличение стабильности электрического сопротивления чувствительного элемента путем повышения точности геометрических размеров и формы упругих элементов и точности их крепления на электропроводных пластинах.

Поставленная цель достигается тем, что упругие элементы формируют в пресс-форме с образованием технологических перемычек между ними (по краям элементов), затем после размыкания двух половин пресс-формы, упругие элементы, не удаляя из пресс-формы, крепят к обкладкам, удаляют технологические перемычки, после чего крепят упругие элементы к электропровод- ным пластинам, предварительно расправив пластины на плоской и жесткой поверхности. Кроме того, упругие элементы формируют путем их вулканизации в пресс-форме.

Формирование упругих элементов в пресс-форме, предварительное закрепление упругих элементов на обкладках, использование части пресс-формы в качестве технологической оснастки при закреплении упругих элементов, создание временных

технологических перемычек, предварительное расправление электропроводных пластин на плоской и жесткой поверхности перед креплением на них упругих элементов, их строгую геометрическую форму, уменьшает погрешность взаимного расположения упругих элементов на обкладках. В результате при работе чувствительного элемента, например при приложении к нему усилия, все упругие элементы (выступы) вступают в работу одновременно и изменение площади контакта каждого из выступов, обеспечивающее изменение электрического сопротивления чувствительного элемента, является практически одинаковым, т.е. обеспечивается высокая стабильность электрического сопротивления,

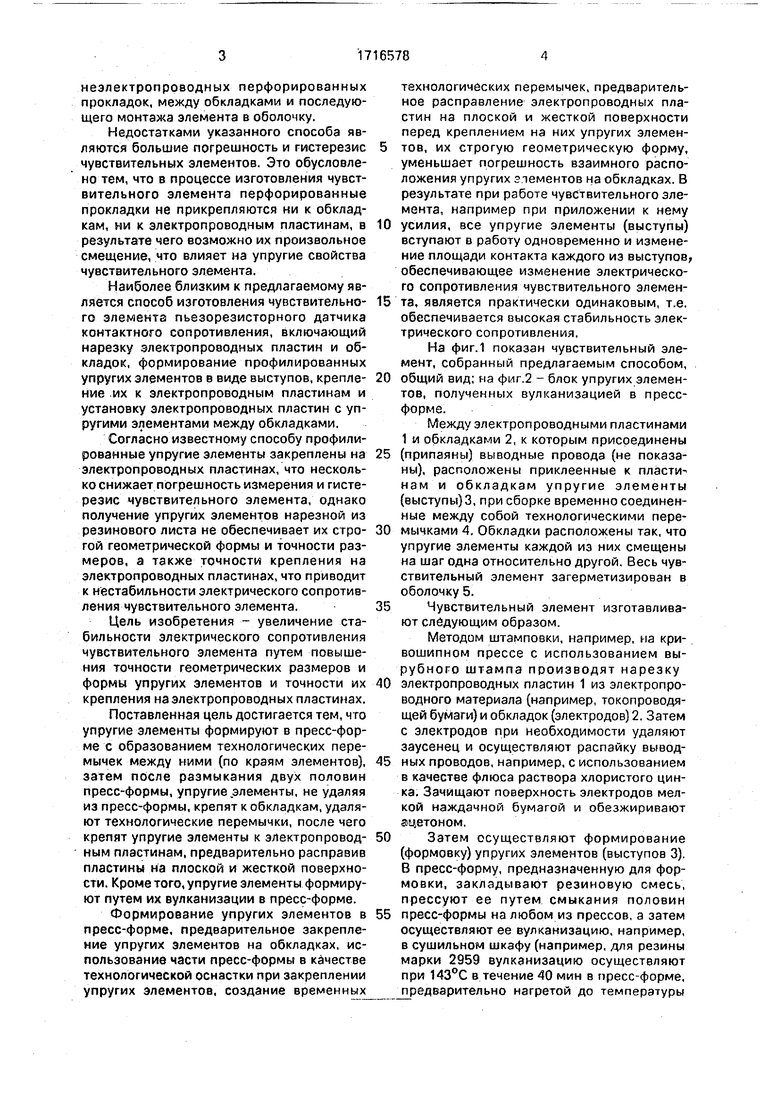

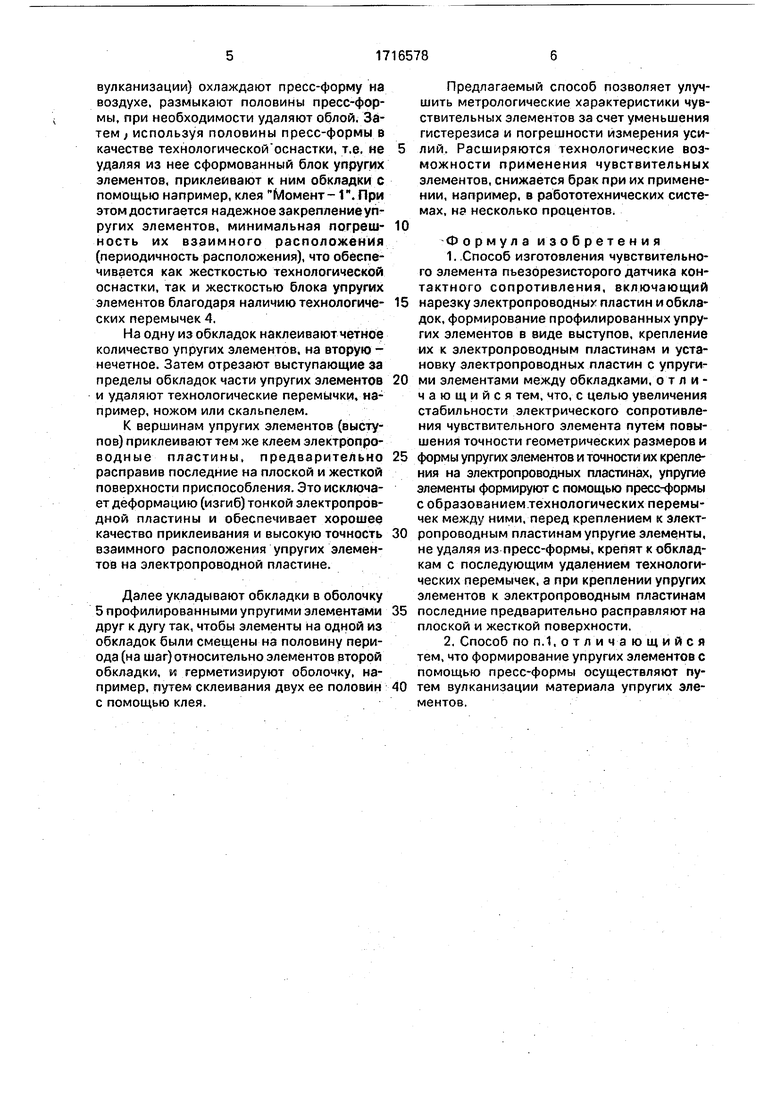

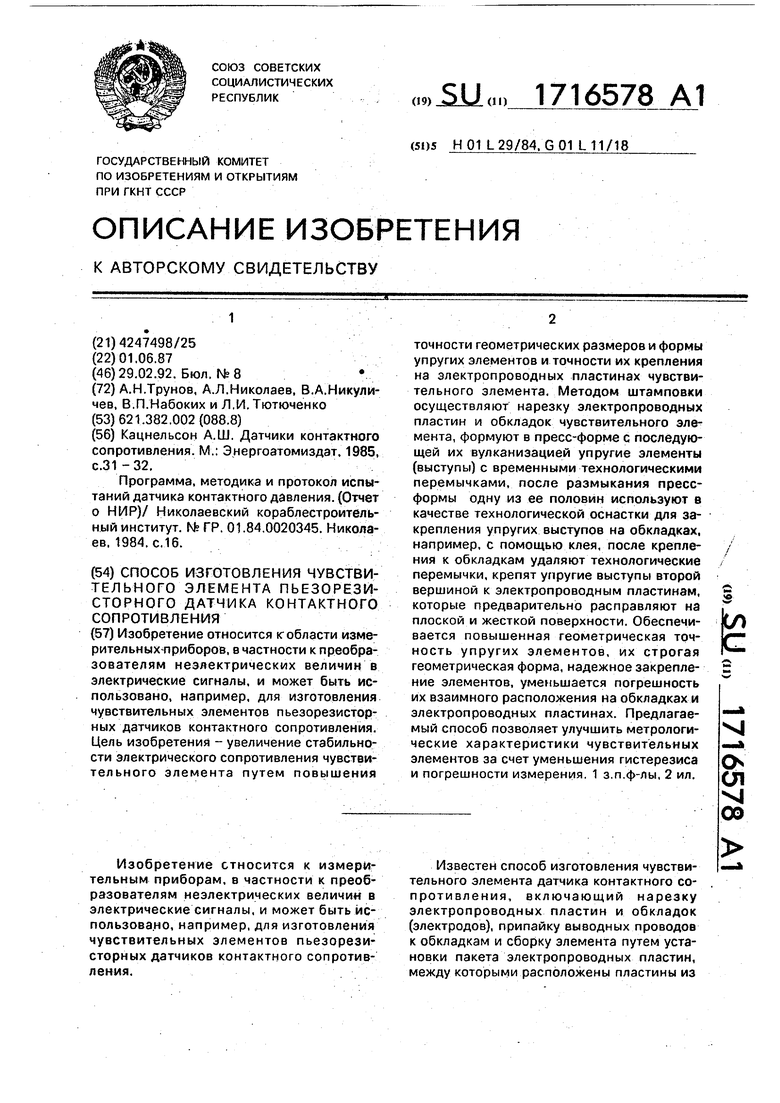

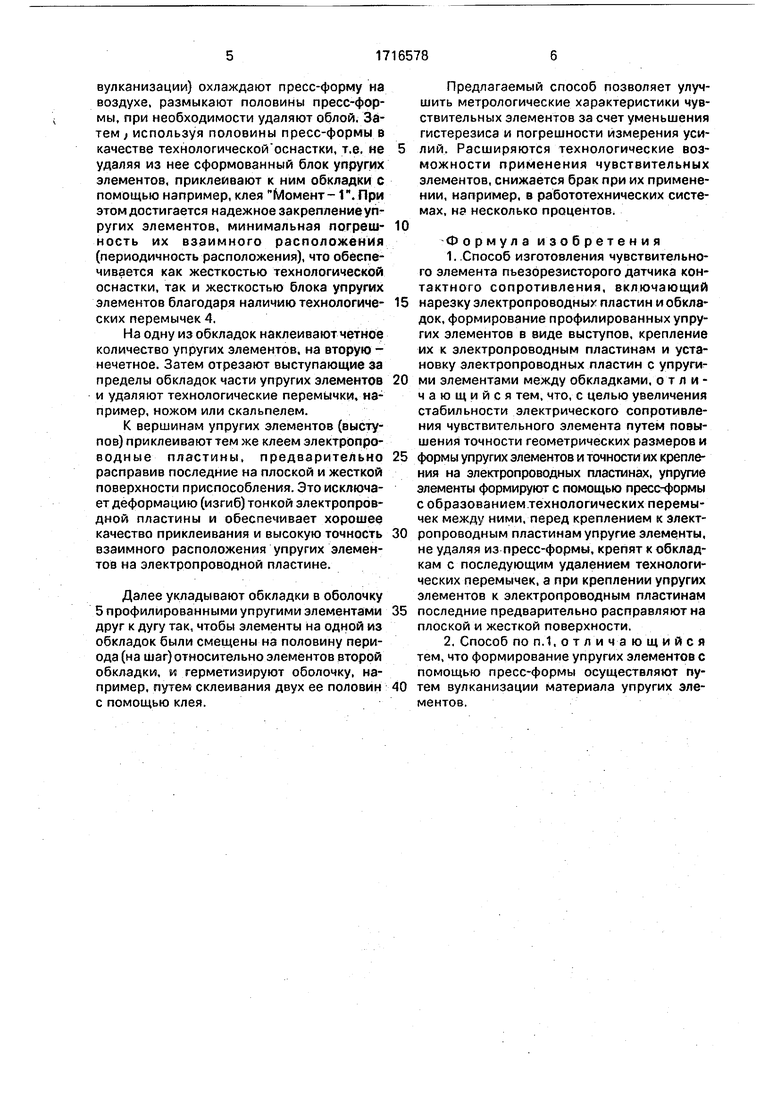

На фиг.1 показан чувствительный элемент, собранный предлагаемым способом, общий вид; на фиг.2 - блок упругих элементов, полученных вулканизацией в пресс- форме.

Между электропроводными пластинами 1 и обкладками 2, к которым присоединены (припаяны) выводные провода (не показаны), расположены приклеенные к пласти- нам и обкладкам упругие элементы (выступы)3, при сборке временно соединенные между собой технологическими перемычками 4. Обкладки расположены так, что упругие элементы каждой из них смещены на шаг одна относительно другой. Весь чувствительный элемент загерметизирован в оболочку 5.

Чувствительный элемент изготавливают следующим образом.

Методом штамповки, например, на кривошипном прессе с использованием вырубного штампа производят нарезку электропроводных пластин 1 из электропроводного материала (например, токопроводя- щей бумаги) и обкладок (электродов) 2. Затем с электродов при необходимости удаляют заусенец и осуществляют распайку выводных проводов, например, с использованием в качестве флюса раствора хлористого цинка. Зачищают поверхность электродов мелкой наждачной бумагой и обезжиривают ацетоном.

Затем осуществляют формирование (формовку) упругих элементов (выступов 3). В пресс-форму, предназначенную для формовки, закладывают резиновую смесь, прессуют ее путем смыкания половин пресс-формы на любом из прессов, а затем осуществляют ее вулканизацию, например, в сушильном шкафу (например, для резины марки 2959 вулканизацию осуществляют при 143°С в течение 40 мин в пресс-форме, предварительно нагретой до температуры

вулканизации) охлаждают пресс-форму на воздухе, размыкают половины пресс-формы, при необходимости удаляют облой. Затем ; используя половины пресс-формы в качестве технологической оснастки, т.е. ие удаляя из нее сформованный блок упругих элементов, приклеивают к ним обкладки с помощью например, клея Момент-1. При этом достигается надежное закрепление упругих элементов, минимальная погреш- ность их взаимного расположения (периодичность расположения), что обеспечивается как жесткостью технологической оснастки, так и жесткостью блока упругих элементов благодаря наличию технологиче- ских перемычек 4.

На одну из обкладок наклеивают четное количество упругих элементов, на вторую - нечетное. Затем отрезают выступающие за пределы обкладок части упругих элементов и удаляют технологические перемычки, например, ножом или скальпелем.

К вершинам упругих элементов (выступов) приклеивают тем же клеем электропро- водные пластины, предварительно расправив последние на плоской и жесткой поверхности приспособления. Это исключает деформацию (изгиб) тонкой электропров- дной пластины и обеспечивает хорошее качество приклеивания и высокую точность взаимного расположения упругих элементов на электропроводной пластине.

Далее укладывают обкладки в оболочку 5 профилированными упругими элементами друг к дугу так, чтобы элементы на одной из обкладок были смещены на половину периода (на шаг) относительно элементов второй обкладки, и герметизируют оболочку, например, путем склеивания двух ее половин с помощью клея.

Предлагаемый способ позволяет улучшить метрологические характеристики чувствительных элементов за счет уменьшения гистерезиса и погрешности измерения усилий. Расширяются технологические возможности применения чувствительных элементов, снижается брак при их применении, например, в работотехнических системах, на несколько процентов.

Формула изобретения

1..Способ изготовления чувствительного элемента пьезорезисторого датчика контактного сопротивления, включающий нарезку электропроводных пластин и обкладок, формирование профилированных упругих элементов в виде выступов, крепление их к электропроводным пластинам и установку электропроводных пластин с упругими элементами между обкладками, отличающийся тем, что, с целью увеличения стабильности электрического сопротивления чувствительного элемента путем повышения точности геометрических размеров и формы упругих элементов и точности их крепления на электропроводных пластинах, упругие элементы формируют с помощью пресс-формы с образованием.технологических перемычек между ними, перед креплением к электропроводным пластинам упругие элементы, не удаляя из пресс-формы, крепят к обкладкам с последующим удалением технологических перемычек, а при креплении упругих элементов к электропроводным пластинам последние предварительно расправляют на плоской и жесткой поверхности.

2,Способ по п.1, о т ли ч а ю щ и и с я тем, что формирование упругих элементов с помощью пресс-формы осуществляют путем вулканизации материала упругих элементов.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ИНТЕГРАЛЬНОГО АКСЕЛЕРОМЕТРА | 2013 |

|

RU2526789C1 |

| Чувствительный элемент микромеханического акселерометра | 2020 |

|

RU2748290C1 |

| АКСЕЛЕРОМЕТР | 2006 |

|

RU2307359C1 |

| Оснастка для нанесения облицовки на металлические формы | 1982 |

|

SU1072987A1 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

| Устройство для измерения давления по опорной поверхности | 1989 |

|

SU1701255A1 |

| Компенсационный маятниковый акселерометр | 1989 |

|

SU1679395A1 |

| АКСЕЛЕРОМЕТР | 1994 |

|

RU2083989C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 1997 |

|

RU2114406C1 |

| ДИНАМОМЕТР | 1992 |

|

RU2043608C1 |

Изобретение относится к области изме- рительных приборов, в частности к преобразователям незяектрических величин в электрические сигналы, и может быть использовано, например, для изготовления чувствительных элементов пьезорезистор- ных датчиков контактного сопротивления. Цель изобретения - увеличение стабильности электрического сопротивления чувстви- тельного элемента путем повышения точности геометрических размеров и формы упругих элементов и точности их крепления на электропроводных пластинах чувствительного элемента. Методом штамповки осуществляют нарезку электропроводных пластин и обкладок чувствительного эле мента, формуют в пресс-форме с последующей их вулканизацией упругие элементы (выступы) с временными технологическими перемычками, после размыкания пресс- формы одну из ее половин используют в качестве технологической оснастки для закрепления упругих выступов на обкладках, например, с помощью клея, после крепления к обкладкам удаляют технологические перемычки, крепят упругие выступы второй вершиной к электропроводным пластинам, которые предварительно расправляют на плоской и жесткой поверхности. Обеспечивается повышенная геометрическая точность упругих элементов, их строгая геометрическая форма, надежное закрепление элементов, уменьшается погрешность их взаимного расположения на обкладках и электропроводных пластинах. Предлагаемый способ позволяет улучшить метрологические характеристики чувствительных элементов за счет уменьшения гистерезиса и погрешности измерения. 1 з.п.ф-лы, 2 ил. У (е Х сл VI со

Фиг.2

| Кацнельсон А.Ш | |||

| Датчики контактного сопротивления | |||

| М.: Энергоатомиздат, 1985, с.31 -32 | |||

| Программа, методика и протокол испытаний датчика контактного давления | |||

| (Отчет о НИР)/ Николаевский кораблестроительный институт | |||

| № ГР | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Николаев | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-02-28—Публикация

1987-06-01—Подача