(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2013 |

|

RU2543708C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2005 |

|

RU2291450C1 |

| МАЯТНИКОВЫЙ КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 2019 |

|

RU2731652C1 |

| ВИБРАЦИОННЫЙ ГИРОСКОП | 2002 |

|

RU2219495C1 |

| МАЯТНИКОВЫЙ КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 2020 |

|

RU2795114C2 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 2021 |

|

RU2758892C1 |

| КОМПЕНСАЦИОННЫЙ МАЯТНИКОВЫЙ АКСЕЛЕРОМЕТР | 1999 |

|

RU2155964C1 |

| КОМПЕНСАЦИОННЫЙ АКСЕЛЕРОМЕТР | 1993 |

|

RU2028000C1 |

| Компенсационный маятниковый акселерометр | 1982 |

|

SU1027627A1 |

| СПОСОБ ИЗМЕРЕНИЯ УГЛОВОЙ СКОРОСТИ И ВИБРАЦИОННЫЙ ГИРОСКОП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334197C1 |

Изобретение относится к компенсационным линейным акселерометрам, предназначенным для работы в составе инерциальных навигационных систем. Цель изобретения - повышение точности измерения ускорений. В процессе измерения ускорений кремниевое основание чувствительного элемента отклоняется. При этом изменяется емкость датчика угла, образованного основанием и электродами, расположенными на корпусных кольцах. В процессе сборки электроды - секторы настроечных емкостей, расположенных на платах внешних торцов магнитолроводов, отсоединяются путем устранения перемычек между ними. Выходной сигнал датчика угла через электронный усилитель подается в виде тока обратной связи в катушки датчика момента. В результате чувствительный элемент возвращается в исходное положение. 5 з.п. ф-лы, 9 ил.

Изобретение относится к измерению параметров движения, в частности к компенсационным измерителям линейных ускорений, предназначенным для работы в составе инерциальных навигационных систем.

Цель изобретения - повышение точности измерения ускорений.

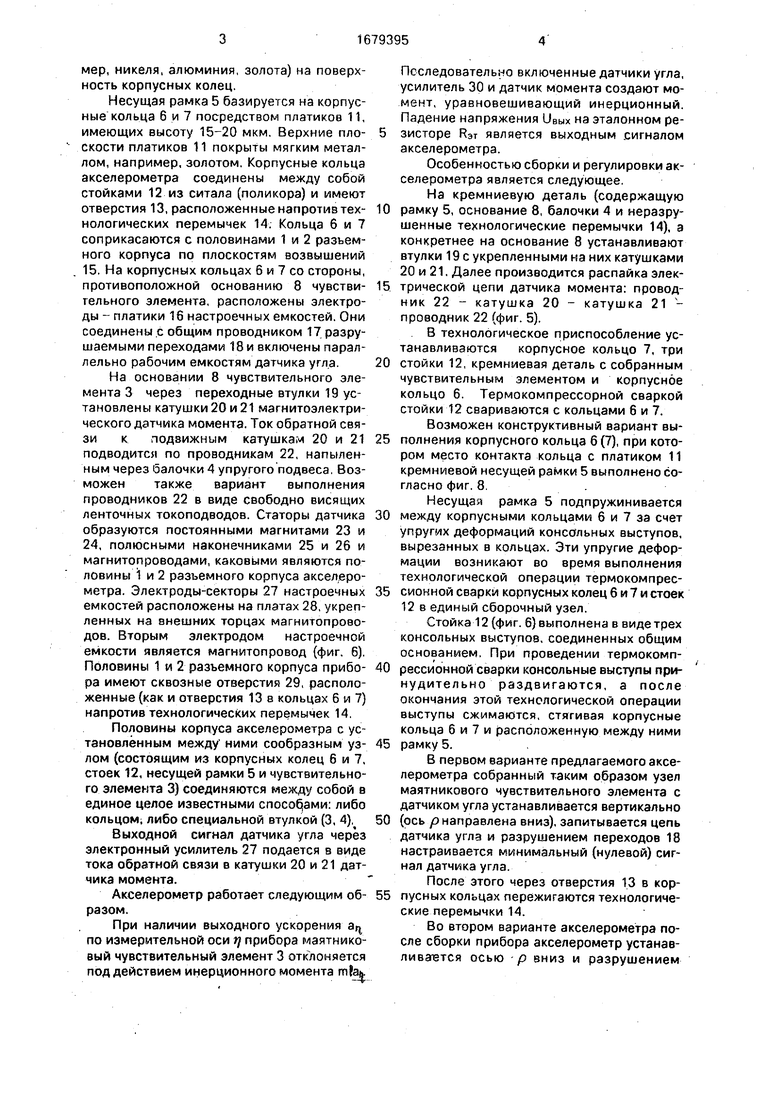

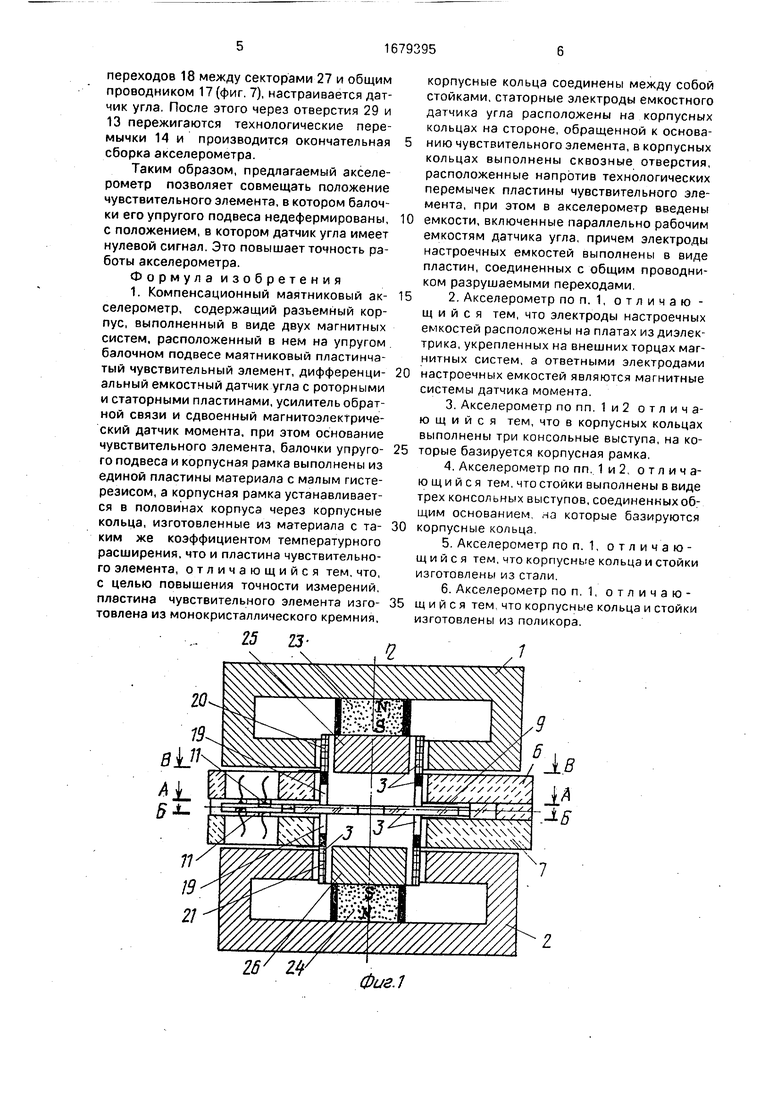

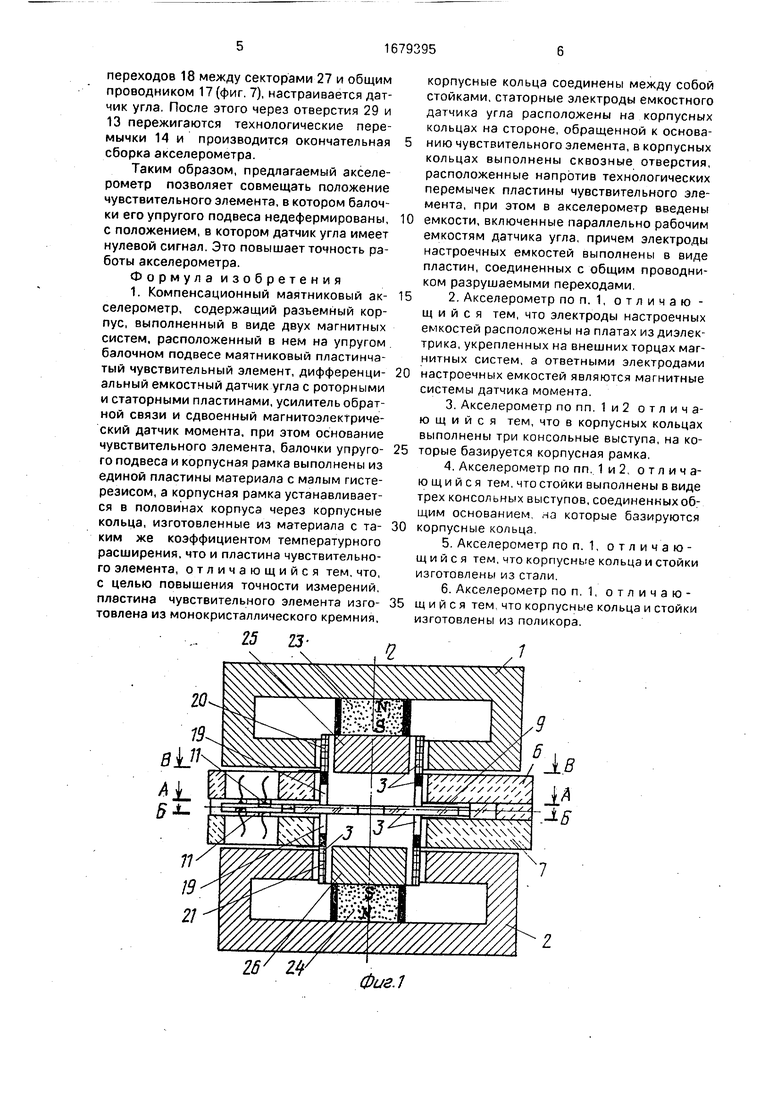

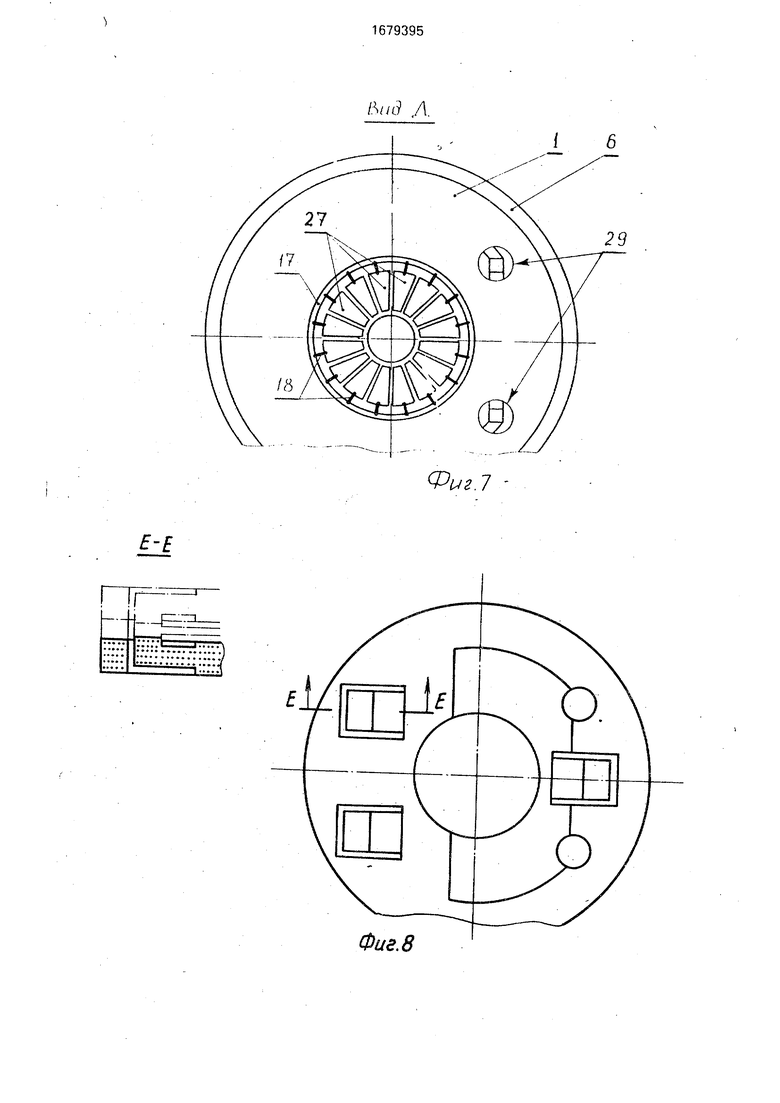

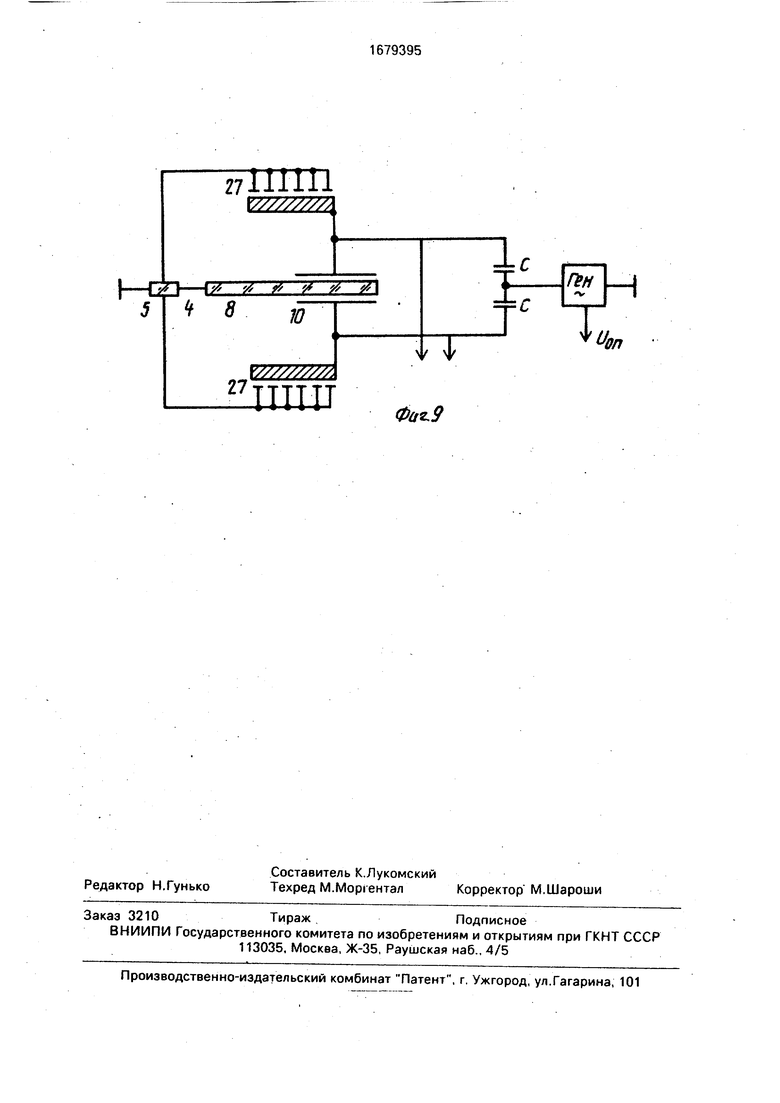

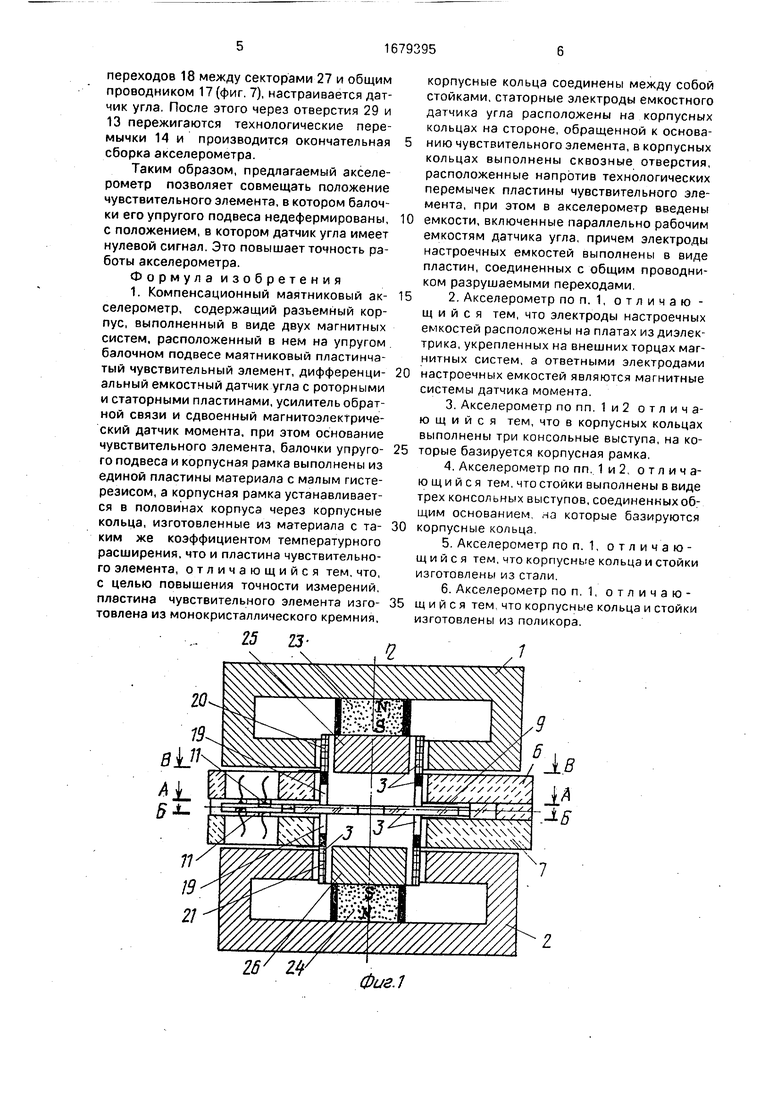

На фиг. 1 представлен предлагаемый акселерометр; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - акселерометр, вариант выполнения; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - соединение корпусных колец со стойками; на фиг. 7 - вид Д на фиг. 4; на фиг. 8 - корпусное кольцо, вариант выполнения, разрез Е-Е; на фиг. 9 - электрическая схема датчика угла акселерометра.

Акселерометр имеет разъемный корпус, состоящий из двух половин 1 и 2, маятниковый чувствительный элемент 3, балки 4 упругого подвеса чувствительного элемента, несущую рамку 5 и корпусные кольца 6 и 7. Основание 8 чувствительного элемента, балочки 4 упругого подвеса и несущая рамка 5 выполнены из единой пластины монокристалла кремния. Корпусные кольца 6 и 7 изготовлены из ситала или поликора - материалов, имеющих такой же коэффициент температурного расширения, что и кремний.

Кремниевое основание 8 чувствительного элемента 3 является подвижным электродом (ротором) емкостного датчика угла. Неподвижные (статорные) электроды 9 и 10 имеют U-образную. форму и расположены на корпусных кольцах 6 и 7 соответственно на стороне, обращенной к основанию 8 чувствительного элемента. Ситал (поликор) является диэлектриком, и электроды 9 и 10 образуются напылением металла (наприо VI о со о ел

мер, никеля, алюминия, золота) на поверхность корпусных колец.

Несущая рамка 5 базируется на корпусные кольца 6 и 7 посредством платикое 11, имеющих высоту 15-20 мкм. Верхние плоскости платиков 11 покрыты мягким металлом, например, золотом. Корпусные кольца акселерометра соединены между собой стойками 12 из ситала (поликора) и имеют отверстия 13, расположенные напротив технологических перемычек 14. Кольца 6 и 7 соприкасаются с половинами 1 и 2 разьем- ного корпуса по плоскостям возвышений 15. На корпусных кольцах 6 и 7 со стороны, противоположной основанию 8 чувствительного элемента, расположены электроды - платики 16 настроечных емкостей. Они соединены с общим проводником 17 разрушаемыми переходами 18 и включены параллельно рабочим емкостям датчика угла.

На основании 8 чувствительного элемента 3 через переходные втулки 19 установлены катушки 20 и 21 магнитоэлектрического датчика момента. Ток обратной связи к подвижным катушкам 20 и 21 подводится по проводникам 22, напыленным через балочки 4 упругого подвеса. Возможен также вариант выполнения проводников 22 в виде свободно висящих ленточных токоподводов. Статоры датчика образуются постоянными магнитами 23 и 24, полюсными наконечниками 25 и 26 и магнитопроводами, каковыми являются половины 1 и 2 разьемного корпуса акселерометра. Электроды-секторы 27 настроечных емкостей расположены на платах 28, укрепленных на внешних торцах магнитопрово- дов. Вторым электродом настроечной емкости является магнитопровод (фиг, 6). Половины 1 и 2 разъемного корпуса прибора имеют сквозные отверстия 29, расположенные (как и отверстия 13 в кольцах 6 и 7) напротив технологических перемычек 14.

Половины корпуса акселерометра с установленным между ними сообразным узлом (состоящим из корпусных колец б и 7, стоек 12, несущей рамки 5 и чувствительного элемента 3) соединяются между собой в единое целое известными способами: либо кольцом, либо специальной втулкой (3, 4),

Выходной сигнал датчика угла через электронный усилитель 27 подается в виде тока обратной связи в катушки 20 и 21 датчика момента.

Акселерометр работает следующим образом.

При наличии выходного ускорения а по измерительной оси rj прибора маятниковый чувствительный элемент 3 отклоняется под действием инерционного момента т|а

Последовательно включенные датчики угла, усилитель 30 и датчик момента создают момент, уравновешивающий инерционный. Падение напряжения Квых на эталонном резисторе НЭт является выходным сигналом акселерометра.

Особенностью сборки и регулировки акселерометра является следующее.

На кремниевую деталь (содержащую

0 рамку 5, основание 8, балочки 4 и неразрушенные технологические перемычки 14), а конкретнее на основание 8 устанавливают втулки 19с укрепленными на них катушками 20 и 21. Далее производится распайка элек5 трической цепи датчика момента: проводник 22 - катушка 20 - катушка 21 - проводник 22 (фиг. 5).

В технологическое приспособление устанавливаются корпусное кольцо 7, три

0 стойки 12, кремниевая деталь с собранным

чувствительным элементом и корпусное

кольцо 6. Термокомпрессорной сваркой

стойки 12 свариваются с кольцами б и 7.

Возможен конструктивный вариант вы5 полнения корпусного кольца 6 (7), при котором место контакта кольца с платиком 11 кремниевой несущей рамки 5 выполнено согласно фиг. 8

Несущая рамка 5 подпружинивается

0 между корпусными кольцами 6 и 7 за счет упругих деформаций консольных выступов, вырезанных в кольцах. Эти упругие деформации возникают во время выполнения технологической операции термокомпрес5 сионной сварки корпусных колец 6 и 7 и стоек 12 в единый сборочный узел.

Стойка 12 (фиг. 6) выполнена в виде трех консольных выступов, соединенных общим основанием. При проведении термокомп0 рессионной сварки консольные выступы принудительно раздвигаются, а после окончания этой технологической операции выступы сжимаются, стягивая корпусные кольца б и 7 и расположенную между ними

5 рамку 5.

В первом варианте предлагаемого акселерометра собранный таким образом узел маятникового чувствительного элемента с датчиком угла устанавливается вертикально

0 (ось р направлена вниз), запитывается цепь датчика угла и разрушением переходов 18 настраивается минимальный (нулевой) сигнал датчика угла.

После этого через отверстия 13 в кор5 пусных кольцах пережигаются технологические перемычки 14.

Во втором варианте акселерометра после сборки прибора акселерометр устанавливается осью р вниз и разрушением

переходов 18 между секторами 27 и общим проводником 17 (фиг. 7), настраивается датчик угла. После этого через отверстия 29 и 13 пережигаются технологические перемычки 14 и производится окончательная сборка акселерометра.

Таким образом, предлагаемый акселерометр позволяет совмещать положение чувствительного элемента, в котором балоч- ки его упругого подвеса недефермированы, с положением, в котором датчик угла имеет нулевой сигнал. Это повышает точность работы акселерометра.

Формула изобретения 1. Компенсационный маятниковый ак- селерометр, содержащий разъемный корпус, выполненный в виде двух магнитных систем, расположенный в нем на упругом балочном подвесе маятниковый пластинчатый чувствительный элемент, дифференци- альный емкостный датчик угла с роторными и статорными пластинами, усилитель обратной связи и сдвоенный магнитоэлектрический датчик момента, при этом основание чувствительного элемента, балочки упруго- го подвеса и корпусная рамка выполнены из единой пластины материала с малым гистерезисом, а корпусная рамка устанавливается в половинах корпуса через корпусные кольца, изготовленные из материала с та- ким же коэффициентом температурного расширения, что и пластина чувствительного элемента, отличающийся тем, что, с целью повышения точности измерений, пластина чувствительного элемента изго- товлена из монокристаллического кремния,

25

23

го

16/ ZY

корпусные кольца соединены между собой стойками, статорные электроды емкостного датчика угла расположены на корпусных кольцах на стороне, обращенной к основанию чувствительного элемента, в корпусных кольцах выполнены сквозные отверстия, расположенные напротив технологических перемычек пластины чувствительного элемента, при этом в акселерометр введены емкости, включенные параллельно рабочим емкостям датчика угла, причем электроды настроечных емкостей выполнены в виде пластин, соединенных с общим проводником разрушаемыми переходами.

фиг.1

П

Йг«5

/W Л

Фиг

Фие.8

Авторы

Даты

1991-09-23—Публикация

1989-05-15—Подача