Изобретение относится к электрохимическим производствам, в частности к элект- ролизу водных растворов с целью получения водорода и кислорода.

Известен электролит, содержащий 3- 3,1 г-экв/л гидрокарбоната калия и 0,15- 0,20 г-экв/л карбоната тетраметиламмония (ТМАК). Электролит используют для стационарного электролиза на пористых титановых электродах при габаритной плотности тока 500 А/м при 40-50°С в течение 50сут непрерывной работы без обнаружения видимых следов разрушения анодов, в частности пористого титана, покрытого смешанным оксидом.

Недостатком известного электролита является увеличение клеммного напряжения на электролизных ячейках и уменьшение электрохимической активности пористых титановых анодов при увеличении срока эксплуатации свыше 1500-2500 ч непрерывной работы.

Целью изобретения является снижение энергозатрат при электролизе.

Цель достигается тем, что в электролит с содержанием 3,0-3,1 г-экв гидрокарбоната калия на 1 л водного раствора дополнительно вводят 0,15-0,20 г-экв/л карбоната тетраэтиламмония (ТЭАК).

Влияние добавки ТЭАК улучшает энергетику процесса разложения воды на пористых титановых электродах при длительных сроках эксплуатации электролизных ячеек. Кроме того, введение ТЭАК уменьшает коррозионное разрушение как самого титана, так и активного покрытия смешанными оксидами. Благодаря именно слабым поверхностно-активным свойствам четвертичных аминов и их солей указанная добавка не вызывает дополнительного увеличения пассивного слоя диоксида титана на аноде. Введение тетраэтиламмония в карбонатной форме исключает влияние посторонних анионов. В to же время, действие ТЭАК на организм не опасно. При работе с ним следует

ч

О VJ

Јь

соблюдать те же меры предосторожности, как и с другими карбонатными растворами.

ТЭАК приготавливают пропусканием углекислоты в раствор гидроксидэ тетраэти- ламмония гидроксида до полного насыщения, после чего электролит готов к работе. Концентрация ТЭАК определяется методом объемного кислотно-щелочного титрования в присутствии фенолфталеина и метилоранжа с осаждением карбонатов хлоридом бария (известен 10 и 20%-ный раствор гидроксида тетраэтиламмония).

Для определения количественного соотношения ТЭАК и КНСОз проводят электрохимические исследования на образцах из монолитного титана площадью 2 мм2 в электролитах разного состава, г-экв/л:

водный раствор КНСОз 3; ТМАК 0,15 (известный состав 1),

КНСОз 3; ТЭАК 0,1 (состав 2).

КНСОз 3: ТЭАК 0,15 (состав 3), КНСОз 3; ТЭАК 0, 20 (состав 4), КНСОз 3; ТЭАК 0,30 (состав 5), КНСОз 3,1; ТЭАК 0,12 (состав 6). КНСОз 3,1; 0.20 (состав 7), ТЭАК 1 (состав 8).

Критерием выбора соотношения компонентов в предлагаемом электролите максимальная электрохимическая активность титана в исследуемых растворах.

Исследования проводят в электрохимической ячейке ЯСЭ-2 с помощью потенци- остата П-5828 в интервале потенциалов 0,76-8,0 В при скорости развертки 2 В/мин. Запись лотенциодинамических кривых проводят на двухкоординатном самописце. С целью получения воспроизводимых данных на поверхности титана электрохимически формируется пленка диоксида титана при цитировании в течение 30 мин.

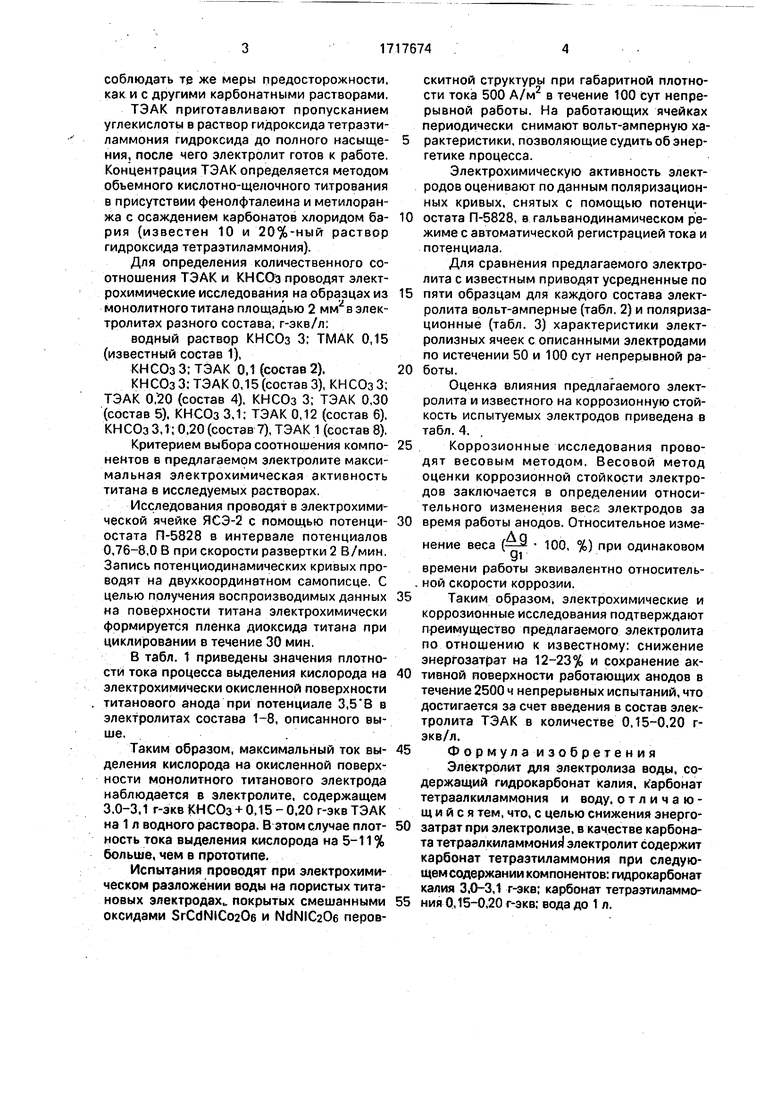

В табл. 1 приведены значения плотности тока процесса выделения кислорода на электрохимически окисленной поверхности титанового анода при потенциале 3, в электролитах состава 1-8, описанного выше..

Таким образом, максимальный ток выделения кислорода на окисленной поверхности монолитного титанового электрода наблюдается в электролите, содержащем 3.0-3,1 г-экв КНСОз + 0.15-0.20 r-экв ТЭАК на 1 л водного раствора. В этом случае плотность тока выделения кислорода на 5-11% больше, чем в прототипе.

Испытаний проводят при электрохимическом разложении воды на пористых титановых электродах,, покрытых смешанными оксидами SrCdNlCo20e и NdNIC20e перовскитной структуры при габаритной плотности тока 500 А/м2 в течение 100 сут непрерывной работы. На работающих ячейках периодически снимают вольт-амперную характеристики, позволяющие судить об энергетике процесса.

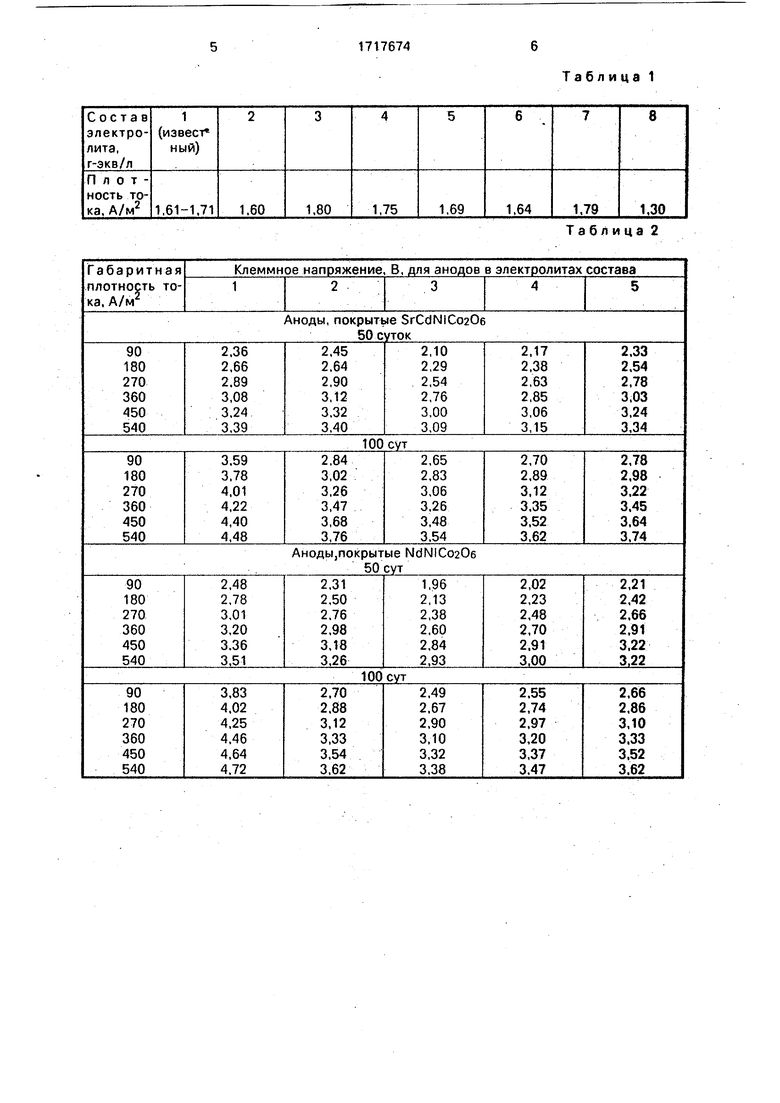

Электрохимическую активность электродов оценивают по данным поляризационных кривых, снятых с помощью потенциостата П-5828, в гальванодинамическом режиме с автоматической регистрацией тока и потенциала.

Для сравнения предлагаемого электролита с известным приводят усредненные по

пяти образцам для каждого состава электролита вольт-амперные (табл. 2) и поляризационные (табл. 3) характеристики электролизных ячеек с описанными электродами по истечении 50 и 100 сут непрерывной работы.

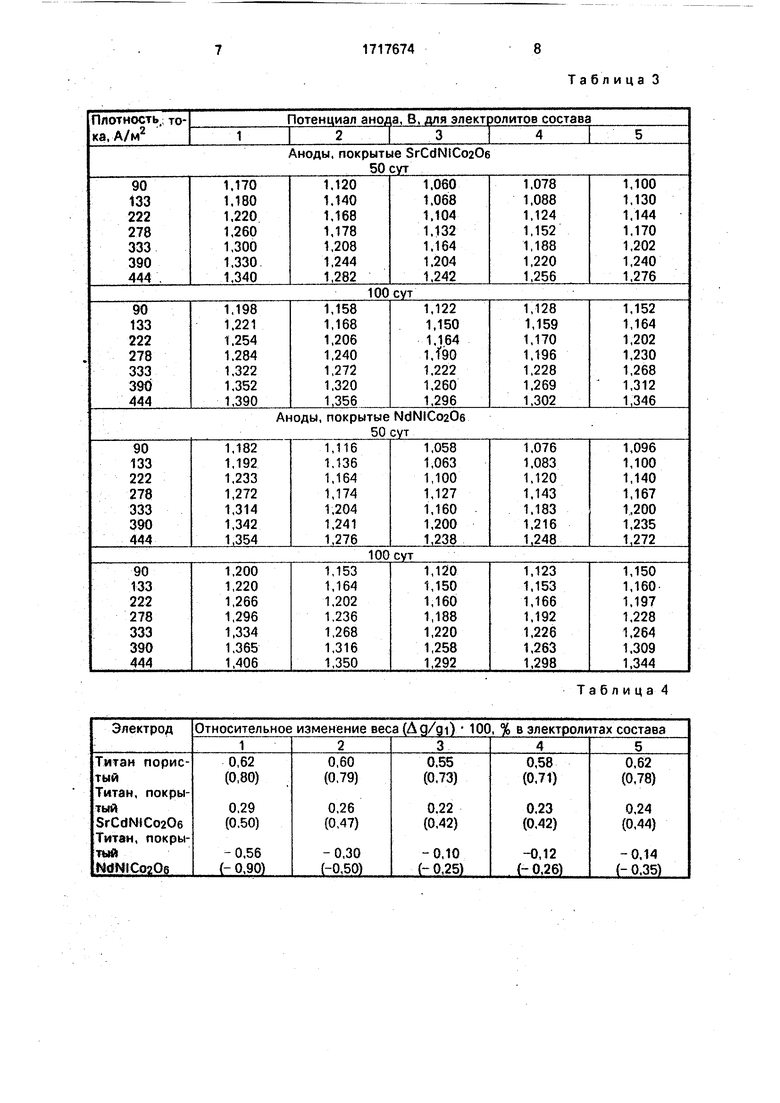

Оценка влияния предлагаемого электролита и известного на коррозионную стойкость испытуемых электродов приведена в табл. 4. ,

Коррозионные исследования проводят весовым методом. Весовой метод оценки коррозионной стойкости электродов заключается в определении относительного изменения веса электродов за

время работы анодов. Относительное изменение веса {- 100, %) при одинаковом

времени работы эквивалентно относитель- ной скорости коррозии.

Таким образом, электрохимические и коррозионные исследования подтверждают преимущество предлагаемого электролита по отношению к известному: снижение энергозатрат на 12-23% и сохранение активной поверхности работающих анодов в течение 2500 ч непрерывных испытаний, что достигается за счет введения в состав электролита ТЭАК в количестве 0,15-0,20 г- экв/л.

Формул а изобретения

Электролит для электролиза воды, содержащий гидрокарбонат калия, к арбонат тетраалкиламмония и воду, отличающийся тем, что, с целью снижения энергозатрат при электролизе, в качестве карбоната тетраалкиламмония1 электролит содержит карбонат тетраэтиламмония при следующем содержании компонентов: гидрокарбонат калия 3,0-3,1 г-экв; карбонат тетраэтиламмония 0,15-0,20 г-экв; вода до 1 л.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электролиза воды | 1986 |

|

SU1430410A1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| ЭЛЕКТРОЛИЗНАЯ СИСТЕМА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ДИОКСИДА УГЛЕРОДА С ПРОТОНОДОНОРНЫМ БЛОКОМ И СПОСОБ ВОССТАНОВЛЕНИЯ | 2016 |

|

RU2685421C1 |

| ЭЛЕКТРОЛИЗЁР | 2015 |

|

RU2605751C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА СОЛИ | 1998 |

|

RU2150532C1 |

| СПОСОБ ПРОВЕДЕНИЯ ЭЛЕКТРОЛИЗА ВОДНОГО РАСТВОРА ХЛОРИДА ЩЕЛОЧНОГО МЕТАЛЛА | 1999 |

|

RU2153540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛИТЕЛЯ НА ОСНОВЕ ПЕРОКСОДИКАРБОНАТА КАЛИЯ | 1994 |

|

RU2076154C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ МОДУЛЬНАЯ ЯЧЕЙКА ДЛЯ ОБРАБОТКИ РАСТВОРОВ ЭЛЕКТРОЛИТОВ | 2015 |

|

RU2581054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОДИФФУЗИОННЫХ ЭЛЕКТРОДОВ | 2002 |

|

RU2290454C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

Изобретение относится к электрохимическим процессам, в частности к электролизу водных растворов с целью получения водорода и кислорода, и позволяет снизить энергозатраты. Электролит для элеткролиза воды содержит гидрокарбонат калия 3,0-3,1 г-экв/л, карбонат тетраэтиламмония 0,15- 0,20 г-экв/л, воду до 1 л. Предложенный электролит снижает энергозатраты за счет увеличения активности пористых титановых анодов. 4 табл.

Таблица 2

Таблица 3

Таблиц а-4

| Электролит для электролиза воды | 1986 |

|

SU1430410A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-03-07—Публикация

1989-12-26—Подача