Настоящее изобретение относится к способу изготовления пористых газодиффузионных электродов приведенного в п.1 формулы типа. Такой газодиффузионный электрод может быть основан, например, на каталитически активном серебре или серебряных сплавах для использования в электрохимических ячейках, в частности при электролизе растворов хлоридов щелочных металлов, или в щелочных топливных элементах.

В электрохимических ячейках осуществляют восстановление кислорода на платине, серебре или углероде. Платина применима как в кислотной, так и в щелочной среде, а серебро и углерод, напротив, являются коррозионностойкими только в щелочных электролитах. Однако в случае серебряного катализатора даже в щелочных средах происходит быстрая дезактивация, объясняемая перегруппировкой оксидной поверхности серебра («Тексас Инструменте», US 3505120). Многократно предпринимались попытки уменьшить коррозионное воздействие на серебро посредством подходящих легирующих компонентов. При этом известны как сплавы с более благородными металлами, платиной, палладием, золотом и ртутью (DE 2021009), так и с неблагородными металлами, такими как никель (DE 1546728), медь и другие. Предпринимались также попытки достичь стабилизации серебра как за счет облагораживания, так и за счет анодной коррозионной защиты (локальный элемент). При коррозии сначала образуется серебрянооксидная поверхность. Поскольку оксид серебра относительно хорошо растворим в щелочах, может происходить, тем самым, перегруппировка кристалла серебра. На фиг.2 и 3 изображены сделанные растровым электронным микроскопом снимки серебряных электродов до и после эксплуатации. Очень хорошо видно уменьшение внутренней пористой структуры. Каталитическая активность падает.

Помимо стабилизации способ изготовления активного серебряного катализатора должен обеспечить также, чтобы активная поверхность серебра была достаточно большой, т.е. чтобы размер зерна серебра был как можно меньше. Так, например, из US 3668101 известно, что очень активные серебряные катализаторы получаются при диаметре частиц размером 5-10 мкм.

Кроме того, известны способы, в которых делается попытка получения мельчайших частиц устойчивых серебряных сплавов. Достаточно мелкие частицы серебра получают осаждением. Для того чтобы получить мельчайшие частицы серебра, важную роль, помимо контроля значения рН, температуры и перенасыщения, играют так называемые зародыши кристаллизации. Известен способ (ЕР 0115845), при котором смесь нитрата серебра и нитрата ртути осаждают на ПТФЭ-подложке за счет добавки едкого калия. Этим получают серебряную амальгаму с минимальным диаметром частиц.

Для изготовления из этих катализаторов так называемых газодиффузионных электродов, используемых в топливных элементах или при электролизе хлоридов, порошки должны быть переработаны в однородный поверхностный электрод. Этот электрод должен быть электропроводящим и обеспечивать как проникновение электролита, так и газа. Следовательно, одни участки электрода должны иметь возможность смачивания, а другие участки, напротив, должны быть защищены от смачивания. Одно решение этой проблемы основано на бипористой структуре. Электролит может сначала без труда проникать как в мелкие, так и в крупные поры. За счет избыточного давления газа или силы тяжести электролит снова удаляется из крупных пор. Такие бипористые структуры работают удовлетворительно только тогда, когда имеется разность давлений в газовом и электролитном пространствах. Могут ли возникнуть такие разности давлений, если анод и катод отделены друг от друга мембраной, это еще вопрос. Таким образом, эти электроды не могут быть использованы в хлорном электролизе или в топливных элементах с щелочными мембранами.

Поэтому были предприняты попытки создания бипористой структуры посредством свойств материалов. Это означает, что требуются гидрофильные и гидрофобные материалы. Подходящими гидрофобными материалами являются некоторые термопласты, например политетрафторэтилен. Названные катализаторы, а также серебро являются гидрофильными. Если смешать серебро и политетрафторэтилен и сформовать из них плоский электрод, то он будет иметь разные участки с гидрофильными и гидрофобными свойствами. В большинстве случаев интегрируют дополнительный металлический разрядник с тем, чтобы достичь лучших электрических свойств.

Известны некоторые способы изготовления так называемого газодиффузионного электрода из смесей политетрафторэтилена и катализатора. Так, например, в ЕР 0115845 предложено суспендировать материалы таким образом, что получают пасту, которую можно отливать в форму, прессовать и сушить. Недостатком таких «пастированных» электродов является неравномерное распределение материала - легко могут возникнуть дырки, через которые тогда может проникать газ или электролит. Во избежание этого электроды изготавливают толщиной по меньшей мере 0,8 мм. Из-за этого в электроде присутствуют очень большие количества серебра (примерно 2 кг/м2), так что ценовое преимущество серебра снова теряется, поскольку известны коммерческие кислородные электроды с содержанием платины/углерода 4-40 г/м2.

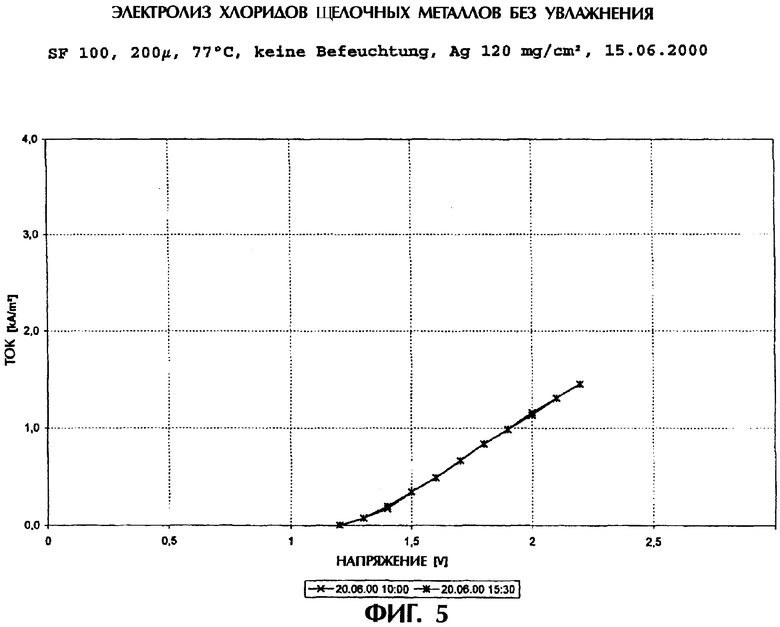

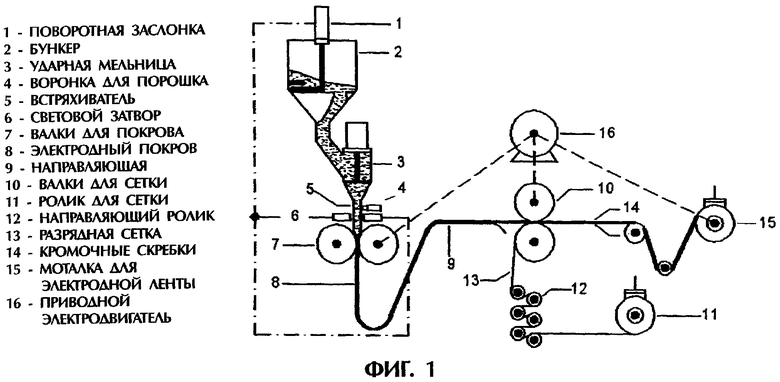

Известны два способа, при которых из таких гидрофильных/гидрофобных материалов прокатывают тонкий однородный газодиффузионный электрод. Способом, описанным в ЕР 0144002, US 4696872, в специальном смесителе частицы катализатора и политетрафторэтилена смешивают между собой так, что на катализаторе осаждается мелкоячеистая гидрофобная сетка. В порошковом вальце свободно засыпанную массу раскатывают в пленку толщиной около 0,2 мм. Этот способ зарекомендовал себя для смесей из политетрафторэтилена и углерода или политетрафторэтилена и никеля Ренея. Можно также раскатывать в пористую пленку серебряный сплав Ренея с 80% алюминия. Такой многовалковый каландр изображен на фиг.1. При необходимом усилии прижима 0,01-0,6 т/см2 в таких порошковых вальцах политетрафторэтилен и серебро спрессовывают в компактную, газо- и электролитнепроницаемую пленку. Вольт-амперная характеристика такого электрода изображена на фиг.5.

Для того чтобы можно было тем не менее изготовить серебряные электроды, сначала смесь оксида серебра и политетрафторэтилена обрабатывают в порошковом вальце, а затем подвергают электрохимическому восстановлению (DE 3710168). Оксид серебра достаточно стоек, чтобы противостоять усилию прижима вальцов. Кроме того, объем при переходе от оксида серебра к серебру уменьшается, в результате чего в газодиффузионном электроде образуются дополнительные поры. Посредством изменения параметров при восстановлении можно довольно оптимально установить размер зерна частиц. Недостаток этого способа в том, что до сих пор неизвестно, как можно электрохимически восстановить серебряные сплавы с каталитическими свойствами. Таким образом, также невозможно изготовлять посредством электрохимического восстановления стабильные в течение длительного времени серебряные электроды.

Задача настоящего изобретения состоит в том, чтобы создать способ изготовления газодиффузионного электрода, посредством которого можно было бы не только избежать недостатков уровня техники, но и достичь, в частности, воспроизводимых результатов у продукта способа.

Способом описанного выше рода эта задача решается согласно изобретению за счет того, что

- пористую систему серебряного катализатора заполняют смачивающей жидкостью;

- твердое вещество с размером зерна больше размера зерна серебряного катализатора смешивают с серебряным катализатором в однородную массу;

- эту устойчивую при сжатии массу формуют в каландре в однородную катализаторную ленту;

- на втором этапе каландрирования в катализаторную ленту закатывают электропроводящий разрядный материал.

В качестве смачивающей жидкости используют изопропанол в количестве 5%, а в качестве твердого вещества - карбонат или гидрокарбонат аммония в количестве 30% и оба этих наполнителя вытесняют после изготовления электрода на этапе отжига преимущественно при 110°С.

Альтернативно в качестве смачивающей жидкости применяют поверхностно-активное вещество, преимущественно тритон Х 100, в количестве 5%, которое проникает в пористую систему катализатора, а также снижает поверхностное трение, так что серебряный катализатор может выскользнуть из зоны уплотнения, а применяемый в качестве твердого вещества карбонат аммония и подложка из политетрафторэтилена воспринимают давление вальцов.

На первом этапе каландрирования изготавливают однородную катализаторную ленту толщиной 0,2-0,5 мм.

При этом при изготовлении однородной катализаторной ленты устанавливают между вальцами зазор 350 мкм и подачу вальцов - примерно на 2 м/мин.

Предпочтительно в качестве электропроводящего разрядного материала использовать ткань из посеребренной никелевой проволоки с толщиной нитей 0,15 мм и размером ячеек 0,45 мм с серебряным покрытием толщиной около 10 мкм.

Особенность способа согласно изобретению состоит в том, что внутреннюю пористую систему вязких материалов заполняют жидкостью. Поскольку эту жидкость нельзя уплотнить и она за счет капиллярных сил прочно связана в пористой системе, при имеющемся давлении максимум 600 кг/см2 жидкость нельзя удалить из микропор. Дополнительная добавка небольшого количества углеродного порошка или летучего карбоната аммония может воспринять механическое давление порошковых вальцов. За счет этих крупнозернистых добавок с диаметром зерна обычно 10-100 мкм пористая система с большим диаметром пор защищена от уплотнения. Посредством последующего этапа отжига можно вытеснить из электрода как жидкость, так и твердое вещество - карбонат аммония. Таким образом, в газодиффузионном электроде могут быть получены крупные поры, обеспечивающие быстрый перенос газа, и мелкие поры в катализаторе, обеспечивающие однородное использование катализатора.

Одно предпочтительное осуществление способа изложено ниже. Сначала серебро или серебряный сплав получают посредством процесса осаждения. При этом предпочтительно осуществлять осаждение на подложке из политетрафторэтилена. Наилучшие результаты достигаются со смесью из 15% политетрафторэтилена и 85% серебра. За счет добавки формальдегида при осаждении гидроксид серебра сразу же превращается в щелочном окружении в кристалл серебра. Осажденную массу промывают и сушат. Последующий отжиг при 200°С улучшает электрический контакт между частицами серебра и вытесняет остатки жидкости.

К этому порошку добавляют 5-40%, преимущественно, однако, 8% жидкости, которая может проникать в пористую систему политетрафторэтилена и серебра. Из-за гидрофобного характера политетрафторэтилена для этой цели подходят только изопропанол, этанол и метанол. Если порошок смочен и заполнен такими растворителями, то за этим может следовать обмен жидкостей. Если, например, пропитанный изопропанолом порошок поместить в водяную ванну или глицерин, то жидкости обменяются за счет диффузии в течение часов. Таким образом, в пористую систему политетрафторэтилена попадает жидкость, обычно отталкиваемая политетрафторэтиленом. Этот увлажненный, таким образом, материал ведет себя внешне, как порошок, поскольку жидкость находится только во внутренней пористой системе.

Другим типом смачивающих средств являются так называемые поверхностно-активные вещества. Они проникают в пористую систему, однако покрывают также поверхность катализатора и снижают, таким образом, шероховатость его поверхности. Эта меньшая шероховатость поверхности приводит в процессе прокатки к тому, что серебряный катализатор может выскользнуть из зоны уплотнения, тогда как другие компоненты порошка, которые не были обработаны, остаются в зоне уплотнения и образуют электродную композицию, в которую закатан серебряный катализатор (фиг.4). В качестве такого порошка напрашивается карбонат аммония или активированный уголь, который смешивают с серебряным катализатором в мельнице, описанной в ЕР 0144002, в однородную массу. Затем свободно засыпанную массу раскатывают посредством порошкового вальца в пленку толщиной около 0,2 мм.

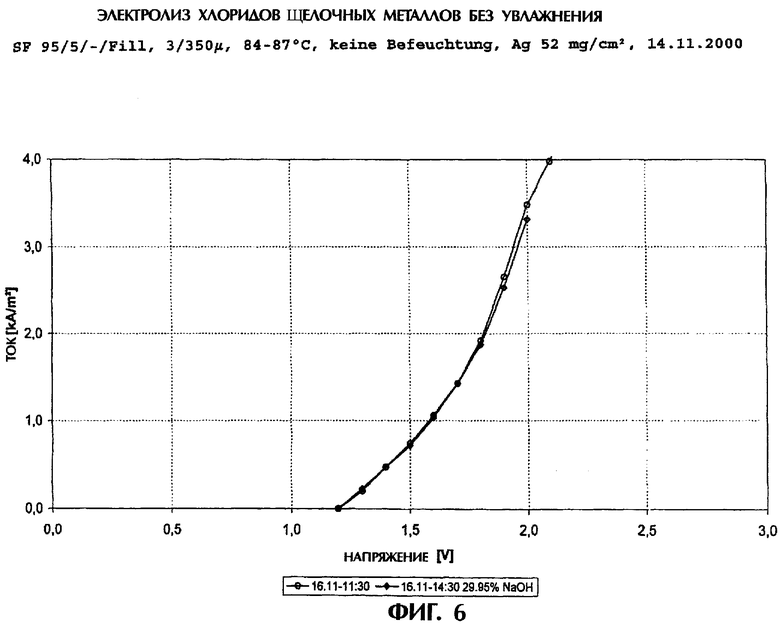

Во второй вальцовой паре можно закатать металлический опорный каркас в виде тканых сеток или тянутых металлов и тем самым повысить механическую стойкость и электропроводность. По окончании этого процесса газодиффузионный электрод сушат. После этого электрод имеет серебряное покрытие 0,2-1,5 кг/м2. Обычно желательна масса 0,5 кг/м2. Таким образом, экономится до 75% требовавшегося до сих пор серебра. Несмотря на уменьшенную массу серебра, благодаря таким электродам достигаются вольт-амперные характеристики, показанные на фиг.6.

Этот способ можно, само собой разумеется, и с другими способами комбинировать. Так, при осаждении можно отказаться от загрязняющего окружающую среду формальдегида и осуществить восстановление газодиффузионного электрода электрохимическим путем. Можно получать также сплавы путем совместного осаждения серебра и ртути, титана, никеля, меди, кобальта или висмута.

Специально для хлорного электролиза на готовом газодиффузионном электроде могут быть предприняты изменения, обеспечивающие лучшее удаление возникающего едкого натра. Для этого можно было, например, посоветовать закатывание грубой отводящей системы. Это возможно, если на готовый электрод напрессовать сетку, а затем снова снять ее. Негативный отпечаток сетки образует каналы, по которым электролит позднее может стекать параллельно поверхности электрода.

Другие признаки, подробности и преимущества изобретения приведены на последующих чертежах, изображающих

- фиг.1: функциональную схему установки согласно изобретению;

- фиг.2: сделанный микроскопом снимок серебряного электрода до эксплуатации;

- фиг.3: то же после эксплуатации;

- фиг.4: заделанная в серебряный катализатор подложка из политетрафторэтилена;

- фиг.5: диаграмму ток/напряжение хлорного электролиза;

- фиг.6: ту же кривую, согласно изобретению.

Изобретение относится к способу изготовления пористого газодиффузионного электрода. Пористую систему серебряного катализатора заполняют смачивающей жидкостью, твердое вещество с размером зерна больше размера зерна серебряного катализатора смешивают с ним в однородную массу, эту устойчивую при сжатии массу формуют в каландре в однородную катализаторную ленту, на втором этапе каландрирования в катализаторную ленту закатывают электропроводящий разрядный материал. Технический эффект - получение газодиффузионного электрода с крупными порами, обеспечивающими быстрый перенос газа, и мелкими порами в катализаторе, обеспечивающими его однородное использование. 5 з.п. ф-лы, 6 ил.

| DE 3710168 A1, 13.10.1988 | |||

| US 4603118 A, 29.07.1986 | |||

| US 5364712 A, 15.11.1994 | |||

| US 4585711 A, 29.04.1986 | |||

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152670C1 |

Авторы

Даты

2006-12-27—Публикация

2002-06-18—Подача