Фиг.1

Изобретение относится к устройствам для определения коэффициента трения плоских листовых материалов, например бумаги или картона.

Известно устройство для определения угла скольжения, содержащее корпус, платформу для размещения на ней образцов, установленную с возможностью ее поворота на оси, контртело, указатель угла наклона платформы, оптический датчик положения контртела и привод платформы. При работе производят измерение угла наклона платформы, при котором началось движение контрела.

Устройство не обеспечивает достаточной точности измерения. Наблюдение ведется визуально, цена делений шкалы составляет 1°С, что является недостаточным при определении коэффициента трения бумаги или других материалов с гладкой поверхностью.

Наиболее близким к изобретению является устройство для определения.коэффициента трения плоских образцов материала, содержащее основание, шар- нирно установленную на нем платформу, предназначенную для крепления образца, контробразец, привод перемещения платформы и датчик положения контробразца.

Конструкция привода не обеспечивает постоянство и равномерность угловой скорости поворота платформы. Скорость зависит от колебаний напряжения в сети, изменения сопротивления вращению в сопряженных элементах привода и т.п.

Изменение угла поворота производится косвенночерез время поворота At платформы, считая при этом угловую скорость поворота шпостоянной величиной.

Коэффициент трения К определяют по формуле

К tga tg( ш -At).

Контробазец выполнен в виде многогранника, поэтому с началом движения его положение относительно элементов датчика за счет поворота вокруг своей оси может изменяться. Кроме того, измерение коэффициента трения по углу поворота возможно лишь при его малых значениях. Это происходит по той причине, что элементы датчика положения контробразца установлены на основании устройства, а сам контробразец находится на платформе. Еще до начала движения контробразцз с поворотом

платформы меняется взаимное положение контробразца и датчика.

Все указанное оказывает отрицательное влияние на точность и диапазон измерений. Кроме того, в устройстве нет средства контроля скорости поворота платформы.

Цель изобретения - повышение точности.

0Указанная цель достигается тем, что

устройство для определения коэффициента трения плоских образцов материалов, содержащее основание, шарнирно установленную на нем платформу, предназна5 ченную для крепления образца, контробразец, привод перемещения платформы и датчик положения контробразца, снабжено установленными на основании датчиком угла поворота, активный элемент

0 которого связан с осью платформы, электрически связанным с ним задатчиком угла поворота, установленным на платформе с возможностью перемещения в ее плоскости упором, ось шарнира расположена посре5 дине платформы в плоскости ее центра тяжести, контробразец выполнен в виде диска, а датчик размещен на платформе.

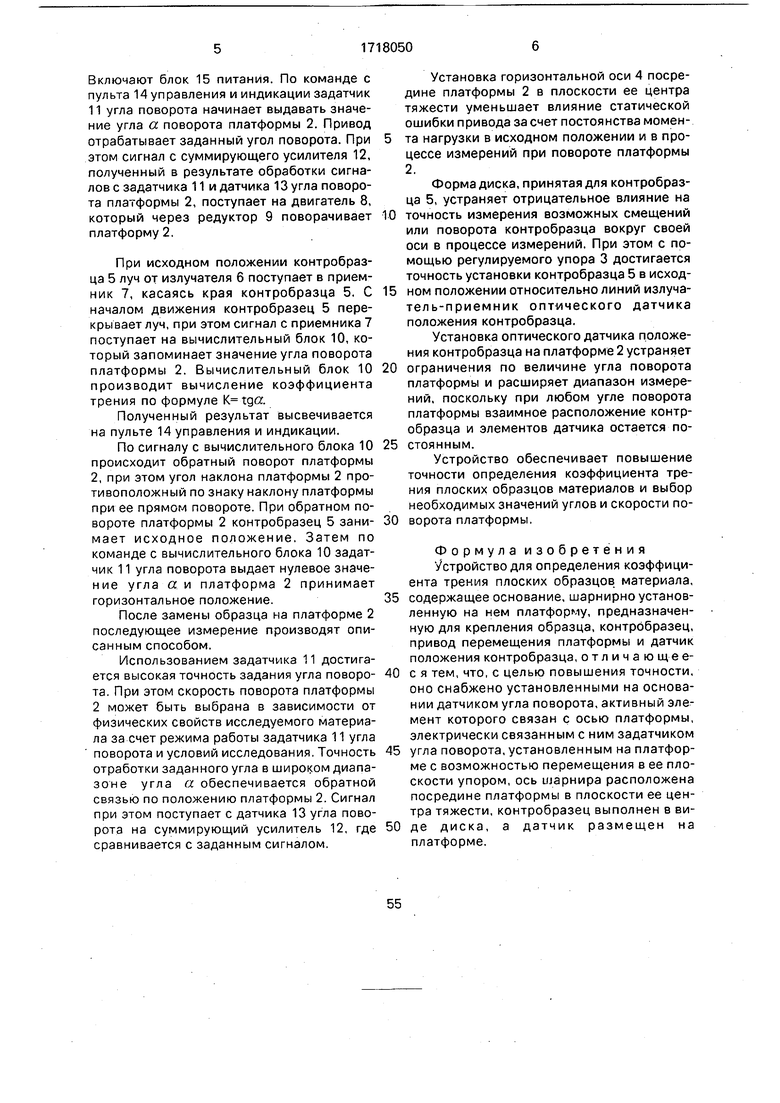

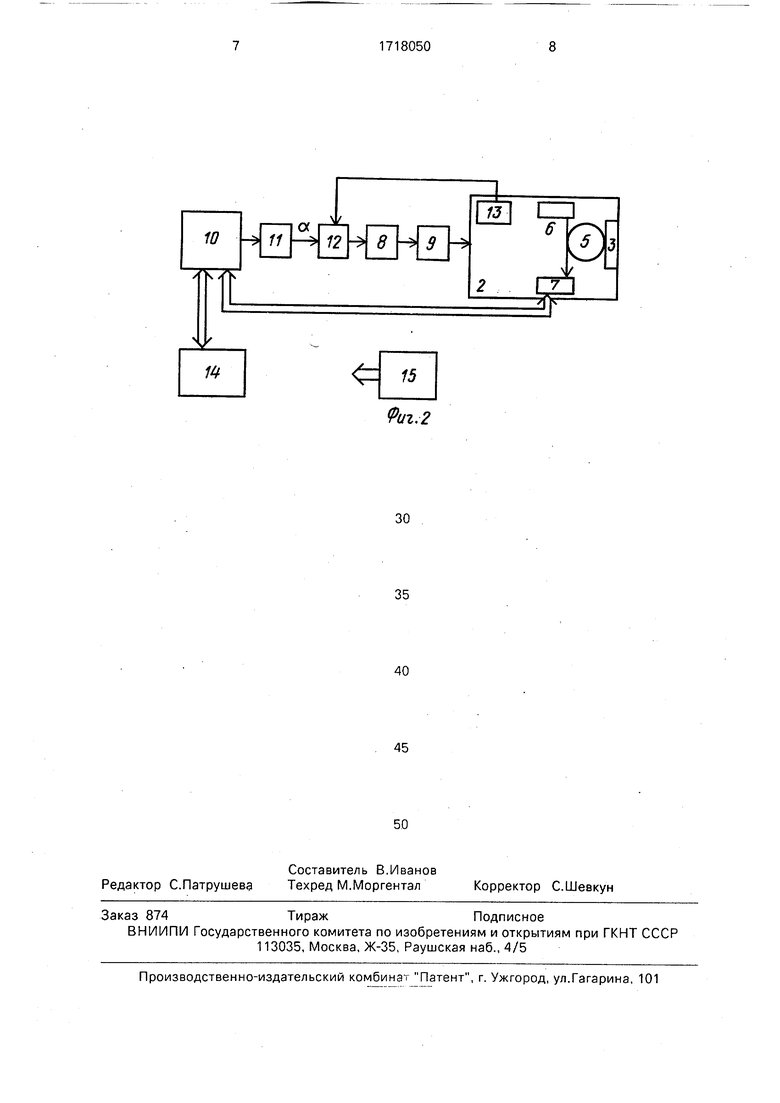

На фиг.1 изображено устройство, план: на фиг.2 - блок-схема устройства.

0 Устройство (фиг.1) содержит основание 1, платформу 2, упор 3 установлены на платформе с возможностью перемещения ее в плоскости, горизонтальную ось 4 шарнира, с помощью которой платформа 2 установле5 на на основании 1.0сь 4 расположена посредине платформы 2 в плоскости ее центра тяжести. Контробразец 5 служит для его размещения на поверхности образца и выполнен в виде диска. Элементы оптическо0 го датчика положения контробразца 5 включают излучатель 6 и приемник 7, установленные на платформе 2. Привод платформы 2 включает двигатель 8 и редуктор 9. Устройство содержит установленные на

5 основании 1 вычислительный блок 10, за- датчик 11 угла поворота платформы 2, суммирующий усилитель 12 и датчик 13 угла поворота платформы 2. Устройство имеет пульт 14 управления и индикации и блок 15

0 питания.

Активный элемент датчика 13 угла поворота связан с осью 4 платформы, и электрически связаны между собой датчик 13 и задатчик 11 угла поворота платформы.

5 . Устройство работает следующим образом.

На платформе 2 закрепляют образец бумаги и устанавливают на его поверхности контробразец 5, выставляя его исходное по- чожение с помощью регулируемого упора 3.

Включают блок 15 питания. По команде с пульта 14 управления и индикации задатчик 11 угла поворота начинает выдавать значение угла а. поворота платформы 2. Привод отрабатывает заданный угол поворота. При этом сигнал с суммирующего усилителя 12, полученный в результате обработки сигналов с задатчика 11 и датчика 13 угла поворота платформы 2, поступает на двигатель 8, который через редуктор 9 поворачивает платформу 2.

При исходном положении контробразца 5 луч от излучателя б поступает в приемник 7, касаясь края контробразца 5. С началом движения контробразец 5 перекрывает луч, при этом сигнал с приемника 7 поступает на вычислительный блок 10, который запоминает значение угла поворота платформы 2. Вычислительный блок 10 производит вычисление коэффициента трения по формуле

Полученный результат высвечивается на пульте 14 управления и индикации.

По сигналу с вычислительного блока 10 происходит обратный поворот платформы 2, при этом угол наклона платформы 2 противоположный по знаку наклону платформы при ее прямом повороте. При обратном повороте платформы 2 контробразец 5 занимает исходное положение. Затем по команде с вычислительного блока 10 задатчик 11 угла поворота выдает нулевое значе- ние угла аи платформа 2 принимает горизонтальное положение.

После замены образца на платформе 2 последующее измерение производят описанным способом.

Использованием задатчика 11 достигается высокая точность задания угла поворота. При этом скорость поворота платформы 2 может быть выбрана в зависимости от физических свойств исследуемого материала за счет режима работы задатчика 11 угла поворота и условий исследования. Точность отработки заданного угла в широком диапазон е угла а обеспечивается обратной связью по положению платформы 2. Сигнал при этом поступает с датчика 13 угла поворота на суммирующий усилитель 12, где сравнивается с заданным сигналом.

Установка горизонтальной оси 4 посредине платформы 2 в плоскости ее центра тяжести уменьшает влияние статической ошибки привода за счет постоянства момента нагрузки в исходном положении и в процессе измерений при повороте платформы 2.

Форма диска, принятая для контробразца 5, устраняет отрицательное влияние на

точность измерения возможных смещений или поворота контробразца вокруг своей оси в процессе измерений. При этом с помощью регулируемого упора 3 достигается точность установки контробразца 5 в исходном положении относительно линий излуча- тель-приемник оптического датчика положения контробразца.

Установка оптического датчика положения контробразца на платформе 2 устраняет

ограничения по величине угла поворота платформы и расширяет диапазон измерений, поскольку при любом угле поворота платформы взаимное расположение контробразца и элементов датчика остается постоянным.

Устройство обеспечивает повышение точности определения коэффициента трения плоских образцов материалов и выбор необходимых значений углов и скорости поворота платформы.

Формула изобретения Устройство для определения коэффициента трения плоских образцов материала,

содержащее основание, шарнирно установленную на нем платформу, предназначенную для крепления образца, контробразец, привод перемещения платформы и датчик положения контробразца, отличаю щ е ес я тем, что, с целью повышения точности, оно снабжено установленными на основании датчиком угла поворота, активный элемент которого связан с осью платформы, электрически связанным с ним задатчиком

угла поворота, установленным на платформе с возможностью перемещения в ее плоскости упором, ось шарнира расположена посредине платформы в плоскости ее центра тяжести, контробразец выполнен в виде диска, а датчик размещен на платформе.

а ИЗ

6

п

ч/

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТРЕНИЯ ПРИ УДАРЕ | 2008 |

|

RU2372605C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ ИЛИ КАБЕЛЕЙ НА ИСТИРАНИЕ | 2010 |

|

RU2422799C1 |

| Испытательная установка реверсивного трения | 2017 |

|

RU2692130C2 |

| Способ определения коэффициента трения скольжения твердых материалов | 1990 |

|

SU1763951A1 |

| Машина для испытания материалов на трение и изнашивание | 2023 |

|

RU2818654C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2005 |

|

RU2289119C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2015 |

|

RU2600080C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СМАЗОЧНОЙ СПОСОБНОСТИ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 1991 |

|

RU2044301C1 |

| Машина трения | 1989 |

|

SU1733966A1 |

| Машина для испытания на трение и изнашивание | 2017 |

|

RU2695042C1 |

Изобретение относится к устройствам для определения коэффициента трения 13 ских листовых материалов. Цель изобретения - повышение точности. Устройство содержит основание 1, платформу 2, упор 3, ось 4 шарнира, с помощью которого платформа 2 установлена на основании 1. Ось 4 расположена посредине платформы 2 в плоскости ее центра тяжести. Контробразец 5 выполнен в виде диска. Оптический датчик положения контробразца 5 включает излучатель 6 и приемник 7, расположенные на платформе. Привод платформы 2 включает двигатель 8 и редуктор 9. Устройство содержит установленные на основании 1 вычислительный блок 10, задатчик 11 угла поворота, суммирующий усилитель 12 и датчик 13 угла поворота платформы, пульт 14 и блок 15 питания. Устройство обеспечивает определение коэффициента трения различных плоских материалов и выбор необходимых углов и скорости поворота платформы. 2 ил. Образец о 8 00 о ел о

Риг.2

| Прибор для определения угла скольжения | |||

| Техническая документация ЭПМ ЦНИ- ИБ, № 8137.000 | |||

| В.П., 1982 | |||

| Установка для изучения фрикционных свойств материалов | 1980 |

|

SU888018A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-27—Подача