Изобретение относится к области трибологии и может быть использовано для исследования процессов внешнего трения скольжения образцов.

Известен прибор для определения коэффициента трения (А.С. №396596, G01N 19/02), содержащий корпус, приспособления для крепления образца, выполненного в виде тела вращения, например шара, расположенного под ним контробразца, выполненного в виде цилиндра, и привод вращения контробразца, он снабжен вибратором с упругим элементом, на котором подвешен образец для обеспечения периодических соударений его с контробразцом, средствами регистрации параметров колебаний образца в нормальном и касательном направлениях к исследуемой поверхности контробразца, а ось вращения контробразца расположена перпендикулярно к направлению колебаний образца. Однако в этом приборе возбуждаются периодические колебания от вибратора, частота которых определяется жесткостью упругих элементов, а не тангенциальной жесткостью контакта пары трения, что не позволяет определять коэффициент жесткости предварительного смещения контактирующих тел.

Известно устройство и способ определения тангенциальной жесткости при трении (заявка RU №92006253, G01N 19/02), где создают тангенциальные колебания в контакте образца и платформы, находят частоту возмущающих воздействий вибратора, при которой образец начинает соскальзывать при наименьшем угле наклона платформы. Устройство содержит привод углового перемещения вибратора с платформой, измеритель угла наклона платформы и фотодатчик начала скольжения образца. При помощи фотодатчика находят частоту возмущающего воздействия вибратора, при которой образец начинает соскальзывать при наименьшем угле наклона платформы. Эту частоту принимают за резонансную частоту тангенциальных колебаний образца и контробразца. Это устройство дает недостоверную информацию о динамической жесткости в зоне предварительного смещения из-за регистрации кинематического параметра по одной координате и существования двух парциальных частот образца и контробразца. Этот способ является некорректным из-за приведенных выше причин.

Известно устройство для определения коэффициента трения при ударе (SU 1763951, G01N 19/02, 1992, БИ №35). Оно состоит из испытуемых элементов пары трения неподвижного образца в виде магнитной ленты на твердом теле и контробразца с закрепленным в центре его тяжести трехкомпонентным датчиком ускорения, подключенным к усилителю. Два выхода усилителя соединены через интегрирующие усилители и непосредственно с входом суммирующих усилителей. Выход усилителей через два аналоговых преобразователя, в виде схем возведения в квадрат 7 соединен с сумматором, выход которого подключен к преобразователю со схемой извлечения квадратного корня. Третий выход усилителя и преобразователя соединены с входом преобразователя деления двух величин, выход которого подключен через блок памяти, аналого-цифровой преобразователь к индикатору со сбросом. К блоку памяти также подключен задатчик времени.

Это устройство позволяет определить коэффициент трения при неустановившихся режимах движения, но недостоверно измеряет динамическую жесткость в зоне предварительного смещения с малыми амплитудами (1…5 мкм) из-за воздействия внешней вибрации основания на образец 1. При наложении вынужденных колебаний характеристики нормальных и тангенциальных колебаний определяются не только контактной жесткостью, но и жесткостью несущих элементов, их размещением и др. (Крагельский И.В., Гитис И.В. Фрикционные автоколебания. М.: Наука, 1987. - С.158). Кроме того, физический способ реализации удара за счет введения поля упругих и диссипативных сил не обеспечивает исследований явления «удар трением» с неизвестными коэффициентами жесткости и трения.

Данное техническое решение принято за прототип.

Задачей предлагаемого решения является повышение достоверности определения динамической жесткости в зоне предварительного смещения при ударе и явлений «удара трением».

Это достигается тем, что в устройстве для определения параметров трения при ударе, содержащем образец и контробразец, сопряженные между собой по плоскости и связанные с основанием, по крайней мере один трехкомпонентный датчик линейного ускорения, закрепленный в центре тяжести контробразца с расположением двух осей чувствительности в плоскости сопряжения образца и контробразца и третьей - по нормали к ней, керн для удара, контробразец подвешен на неупругих гибких нитях, на оси подвеса керна установлен датчик угла, трехкомпонентный датчик линейного ускорения установлен одной из осей чувствительности по линии нанесения удара, при этом датчики угла и линейного ускорения соединены через коммутатор с осциллографом с функцией памяти и через фильтры, аналого-цифровые преобразователи - со входами компьютера. Устройство содержит дополнительный трехкомпонентный датчик линейного ускорения, установленный на образце в центре тяжести его по линии нанесения удара и соединенный через коммутатор с осциллографом с функцией памяти.

Контробразец установлен в подвесе, выполненном в виде тонкооболочечной обоймы из пластика, имеющей сверху четыре проушины с угловым шагом 90° для закрепления на неупругих гибких нитях, в стенках - отверстия для нанесения ударов керна и в дне - для крепления датчика линейного ускорения с контробразцом. Керн выполнен с регулировкой его радиального положения для нанесения ударов по образцу или контробразцу.

Предлагаемое устройство для определения параметров пар трения при ударе представлено в виде схемы установки (фиг.1), ее вида в плане (фиг.2), вариант упрощенной схемы устройства (фиг.3), расчетной схемы (фиг.4), осциллограмм колебаний образца и контробразца, жестко связанных между собой и свободных относительно линии удара (при трении) соответственно (фиг.5, 6).

Установка (фиг.1, 2) состоит из испытуемой системы в виде образца 1 с массой m1, контробразца 2 с массой m2, соприкасающихся между собой по плоскости сопряжения и связанных с основанием 3 и установленных в тонкооболочечной обойме 4 с помощью винтов 5 и подвешенных на основании на четырех неупругих гибких нитях 6, а в варианте, представленном на фиг.4, на неупругих гибких нитях 6 без обоймы 4. На контробразце 2 установлен трехкомпонентный датчик линейных ускорений 7, например, типа АП-21 одной из осей чувствительности Х1, направленной вдоль оси удара в горизонтальной плоскости и по линии, проходящей через центр тяжести контробразца, вторая ось чувствительности Х2 ориентирована в плоскости сопряжения образца и контробразца, а третья ось Х3 направлена по вертикали. Выходы с пьезоэлектрического трехкомпонентного датчика линейных ускорений 7 через коммутатор 8 соединены при настройке с осциллографом 9 с функцией памяти (например, типа Tektronix TDS 2028 В). Для исследования инерционных сил трения может быть установлен дополнительный трехкомпонентный датчик линейных ускорений 7д на образец 1 (фиг.4) и соединен через коммутатор 8 с осциллографом с функцией памяти 9. Для обеспечения фиксации угла поворота керна 10 при тарированном ударном импульсе от керна 10 по контробразцу 2 в направлении через его центр масс и возбуждения собственных затухающих колебаний образца 1, контробразца 2 с измерением начала и процесса действия и регистрации угла поворота керна 10 введен датчик угла 11. После проведения настройки и регулировки сигнал с датчиков 7 и 11 поступает через фильтр 12 и аналого-цифровой преобразователь 13 на компьютер 14, который предназначен для обработки сигналов датчика угла 11 и датчика линейных ускорений 7.

Устройство работает следующим образом. Закрепляют испытуемые образец 1 и контробразец 2 цилиндрической формы с размерами, обеспечивающими расположение центра масс на контробразце. Образец и контробразец выполнены из исследуемых материалов и с заданными микрогеометрией соприкасающихся поверхностей, режимом термообработки, известными массами. Они соединены с основанием 3 либо через посредство тонкооболочечной обоймы 4 с помощью винтов 5, либо без обоймы 4 на нитях 6. Снизу контробразца 2 по оси симметрии устанавливают трехкомпонентный датчик ускорения 7. Масса контробразца 2 должна быть больше чем в 10 раз массы трехкомпонентного датчика ускорения 7 по правилам аттестации ударных установок (Малинский В.Д. и др. Испытания аппаратуры и средств измерения па воздействие внешних факторов. Спр. M.: Машиностроение, 1993, - 576 с.).

Устанавливают на контробразец 2 образец 1. Наносят по контробразцу 2 ударный импульс от керна 10 с маятником, регистрируя угол отклонения керна 10 датчиком 11, в направлении по горизонтальной плоскости контакта образца и контробразца и с величиной силы меньше наибольшей силы трения покоя. При этом наибольшая сила трения покоя по ГОСТ 27674-88 определяется как сила трения покоя, любое превышение которой ведет к началу макросмещения. Регистрируют величину ускорений контробразца 2 датчиком ускорений 7 по трем осям с помощью осциллографа 9. Изменяют положение ударного импульса за счет перемещения керна 10 в радиальном направлении и по оси его подвеса, регистрируя сигналы по осциллографу 9 для исключения угловых колебаний контробразца 2 до достижения уровня поперечной чувствительности датчика 7 (не более 5%) по осям, перпендикулярным направлениям удара. Переключают коммутатор 8 и сигнал через фильтр 12 и АЦП 13 подают на компьютер 14, где определяют параметры трения при ударе по формулам (1)-(3). Затем наносят измерительные удары и регистрируют ускорения колебаний контробразца 2 по линии удара с помощью фильтров 12, АЦП 13 и компьютера 14.

Динамическая жесткость С - по оси ОХ1 соединения двухмассовой системы (фиг.4) определяется выражением [Биргер И.А., Шор Б.Ф., Иосилевич Г.В. Расчет на прочность деталей машин. Спр. М.: Машиностроение, 1993. - С.395]

коэффициент неупругого сопротивления равен

где f, δ - частота и декремент затухания колебании;

m1m2 - масса образца и контробразца;

Логарифмический декремент колебаний в «λ-ой» зоне для положения λ и λ+N равен

где  ,

,  - амплитуды ускорений контробразца, N - число периодов колебаний.

- амплитуды ускорений контробразца, N - число периодов колебаний.

На основе указанных соотношений можно определить жесткостные и диссипативные свойства пары трения. По аналогичным формулам определяются параметры колебаний и жесткости по осям OX2 и OX3.

Для оценки запаздывания сил трения от действующей нагрузки (их инерционности) устанавливают два трехкомпонентных датчика линейных ускорений 7 и 7д: один в центре тяжести контробразца 2, а другой, дополнительный в центре тяжести образца 1. Сравнительный анализ осциллограмм их сигналов показывает величину запаздывания возникновения сил трения.

Кроме того, дважды проинтегрировав в компьютере 14 сигналы  ,

,  (образца и контробразца), сравнив их между собой, по началам колебательных процессов определяют наличие или отсутствие невозвратного их перемещения.

(образца и контробразца), сравнив их между собой, по началам колебательных процессов определяют наличие или отсутствие невозвратного их перемещения.

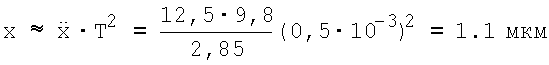

В качестве примера определены параметры трения при ударе цилиндрических образцов ⌀50 мм, h=14,5 мм из стали 45 m2=200 г и из сплава Д16Т m1=70 г с величиной параметров шероховатости Ra1=0,406 мкм, Rz1=6,77 мкм, S1=3,95 мкм, SM1=33,8 мкм и Ra2=0,377 мкм, Rz2=10,2 мкм, S2=3,04 мкм, SM2=27 мкм по схеме фиг.3 с трехкомпонентным датчиком линейных ускорений 7, например, типа АП-21 (с чувствительностью по напряжению 2,85 mB/g, с частотой среза датчика более 30 кГц и массой 9 г, габаритами 10×10×10 мм). На фиг.5 и 6 показаны осциллограммы колебаний образца и контробразца при ударе жестко связанных между собой в середине винтом М5 и свободных относительно линии удара (при трении) соответственно. В первом случае наблюдаются слабозатухающие колебания от крепления образца-контробразца и датчика с периодом 100 мкс (частотой f=10 кГц и времени удара 50 мкс). Во втором случае наблюдаются затухающие колебания с периодом 400 мкс (частотой 1=2.5 кГц и логарифмическим декрементом затухания 0,56). При этом жесткость равна

C=(2π·2500)20.08·0.2/0.28=1,33·107 H/м,

а коэффициент неупругого сопротивления

K=2·2500·(0.08·0.2/0.28)·0.56=148 H·c/м

Амплитуда колебаний образца равна

По сравнению с прототипом предлагаемое решение имеет положительный эффект в виде получения достоверной информации о жесткости и коэффициенте неупругого сопротивления в зоне предварительного смещения при ударе. Эта информация необходима для объективной, достоверной оценки изменения физических параметров технических устройств и явлений «удар трением».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения коэффициента трения скольжения твердых материалов | 1990 |

|

SU1763951A1 |

| Способ измерения силы трения | 1989 |

|

SU1718049A1 |

| Устройство для определения коэффициента трения плоских образцов материала | 1990 |

|

SU1718050A1 |

| УСТРОЙСТВО ДЛЯ ТРИБОТЕХНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ | 2011 |

|

RU2482464C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ | 1973 |

|

SU396595A1 |

| Микротрибометр | 1979 |

|

SU1116360A1 |

| Устройство для измерения угла трения | 1986 |

|

SU1355913A1 |

| Устройство для определения коэффициента трения материалов | 1979 |

|

SU930081A1 |

| Устройство для испытания материалов на трение и износ | 1987 |

|

SU1585725A1 |

| Низкочастотная двухкомпонентная донная сейсмическая коса | 2017 |

|

RU2687297C1 |

Изобретение относится к области трибологии и может быть использовано для исследования процессов внешнего трения скольжения образцов. Техническим результатом изобретения является повышение достоверности определения динамической жесткости в зоне предварительного смещения при ударе и явлений «удара трением». Устройство для определения параметров трения при ударе содержит образец и контробразец, сопряженные между собой по плоскости и связанные с основанием, по крайней мере один трехкомпонентный датчик линейного ускорения, закрепленный в центре тяжести контробразца с расположением двух осей чувствительности в плоскости сопряжения образца и контробразца и третьей - по нормали к ней, керн для удара. Причем контробразец подвешен на неупругих гибких нитях, на оси подвеса керна установлен датчик угла, трехкомпонентный датчик линейного ускорения установлен на одной из осей чувствительности по линии нанесения удара, при этом датчики угла и линейного ускорения соединены через коммутатор с осциллографом с функцией памяти и через фильтры, аналого-цифровые преобразователи со входами компьютера. 4 з.п. ф-лы, 6 ил.

1. Устройство для определения параметров трения при ударе, содержащее образец и контробразец, сопряженные между собой по плоскости и связанные с основанием, по крайней мере один трехкомпонентный датчик линейного ускорения, закрепленный в центре тяжести контробразца с расположением двух осей чувствительности в плоскости сопряжения образца и контробразца и третьей - по нормали к ней, керн для удара, отличающееся тем, что контробразец подвешен на неупругих гибких нитях, на оси подвеса керна установлен датчик угла, трехкомпонентный датчик линейного ускорения установлен на одной из осей чувствительности по линии нанесения удара, при этом датчики угла и линейного ускорения соединены через коммутатор с осциллографом с функцией памяти.

2. Устройство по п.1, отличающееся тем, что содержит дополнительный трехкомпонентный датчик линейного ускорения, установленный на образце в центре тяжести его по линии нанесения удара и соединеный через коммутатор с осциллографом с функцией памяти.

3. Устройство по п.1 или 2, отличающееся тем, что трехкомпонентный датчик линейного ускорения соединен через коммутатор и через фильтры, аналого-цифровые преобразователи со входами компьютера.

4. Устройство по п.1, отличающееся тем, что контробразец установлен в подвесе, выполненном в виде тонкооболочечной обоймы из пластика, имеющей сверху четыре проушины с угловым шагом 90° для закрепления на неупругих гибких нитях, в стенках - отверстия для нанесения ударов керна и в дне - для крепления датчика линейного ускорения с контробразцом.

5. Устройство по п.1, отличающееся тем, что керн выполнен с регулировкой его радиального положения для нанесения ударов по образцу или контробразцу.

| Способ определения коэффициента трения скольжения твердых материалов | 1990 |

|

SU1763951A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ | 0 |

|

SU396596A1 |

| RU 92006253 A, 27.02.1995. | |||

Авторы

Даты

2009-11-10—Публикация

2008-10-14—Подача