Изобретение относится к технологии химической очистки дымовых газов, применяемой в энергетике и других отраслях промышленности.

Очистка дымовых газов от окислов серы - одна из наиболее актуальных проблем защиты окружающей среды.

Ряд способов очистки дымовых газов от окислов серы заключается в вводе в них абсорбента на основе суспензий известняка, извести, магнезита и других твердых веществ.

Наиболее близким к предлагаемому является способ очистки дымовых газов путем ступенчатого ввода в них абсорбентов двумя потоками, один из которых вводится в топочную камеру котла, а другой в конвективную шахту.

Недостатком известного способа является повышенный расход щелочного абсорбента.

Цель изобретения - снижение расхода абсорбента.

Поставленная цель достигается тем, что при очистке дымовых газов от окислов серы, заключающейся в двухступенчатом вводе в них щелочного реагента двумя потоками, первый из которых вводят при температуре/ превышающей температуру точки росы неочищенных газов, второй поток вводят в газовый тракт при температуре точки росы дымовых газов 70-90°С, причем первый поток вводят в количестве 3-10% от общей массы вводимого абсорбента.

В дымовых газах, образующихся при сжигании сернистого топлива, содержатся триоксид и диоксид серы. Щелочной абсорбент,например гидроксид кальция вводят в них ступенчато, двумя потоками при температуре, превышающей температуру точки росы неочищенных газов т.е. в соответствии с предлагаемым способом. Прежде все- . го абсорбент будет реагировать с содержащимся в дымовых газах триоксидом . серы, более реакционноспособным, чем диоксид, по реакции

ю о

CJ

ел

Са(ОН)2+ЗОз - CaSO4+H20(1)

Благодаря этому на поверхности частичек абсорбента образуется слой твердых продуктов реакции - гипса. Этот слой затруднит проникновение диоксида серы к поверхности абсорбента и взаимодействие между ними замедлится или вообще приостановится, причем часть абсорбента иск- лючится из процесса очистки газов.

Щелочной абсорбент, например гидроокись кальция, вводят в упомянутые дымовые газы по предлагаемому способу. При этом первый поток абсорбента будет прежде всего реагировать с триоксидом серы по реакции (1) и поглотит его, что приведет к снижению температуры точки росы очищаемых газов до 70-90°С.

Вводимый sal ем в дымовые газы второй поток абсорбента будет в отсутствие триок- сида серы беспрепятственно взаимодействовать с диоксидом серы, содержащемся в дымовых газах по реакции

Ca(OH)2+S02 - Са50з+Н2 Э (2) или Сэ(ОН)2+2502 Са(НЗОз)а (3) Получаемые продукты реакции не образуют сплошной пленки на поверхности частиц и не препятствуют взаимодействию диоксида серы с абсорбентом. Благодаря этому будет повышена степень использования абсорбента и снижен его расход, т.е. достигнута цель изобретения.

Ввод в газовый тракт второго потока, при температуре точки росы дымовых газов 70-80 С принят, исходя из того, что в указанном диапазоне температур точки росы дымовых газов в них содержится незначительно количество триоксида серы, так что в этом случае обеспечивается полнота извлечения триоксида серы из дымовых газов. Количество первого потока в 3-10% от общей массы вводимого абсорбента принято, исходя из соотношения между триоксидом серы и диоксидом серы, содержащихся в дымовых газах при сжигании различных топлив при различных избытках воздуха.

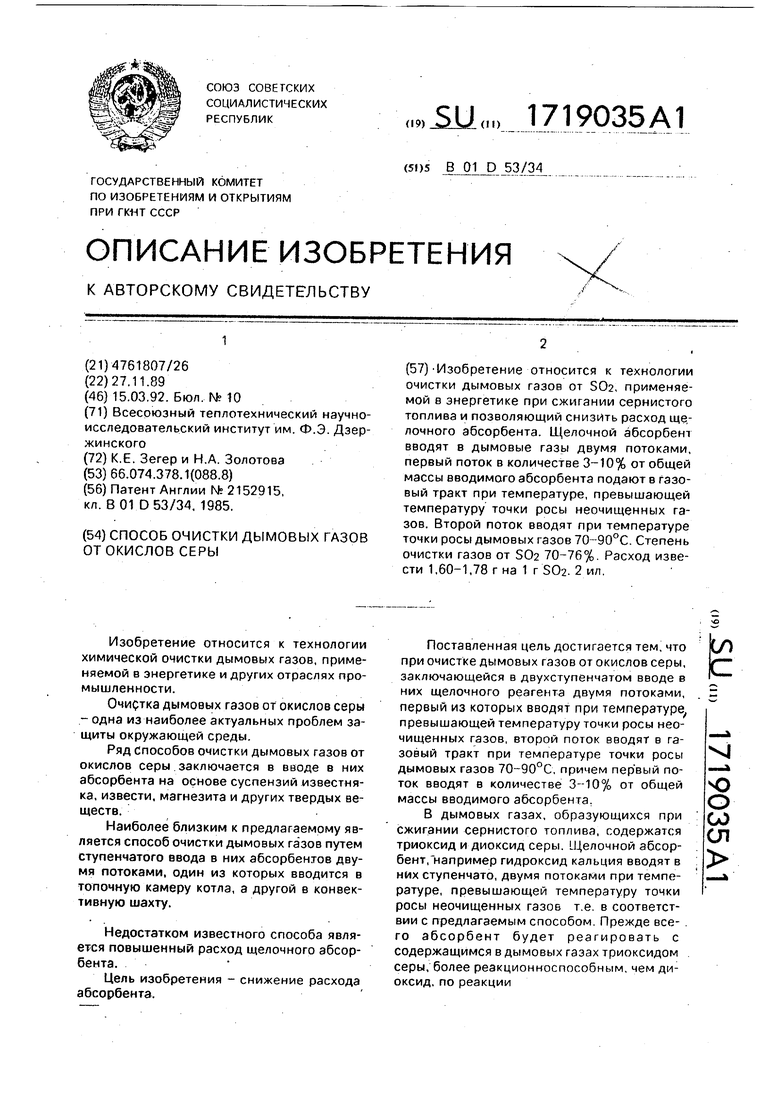

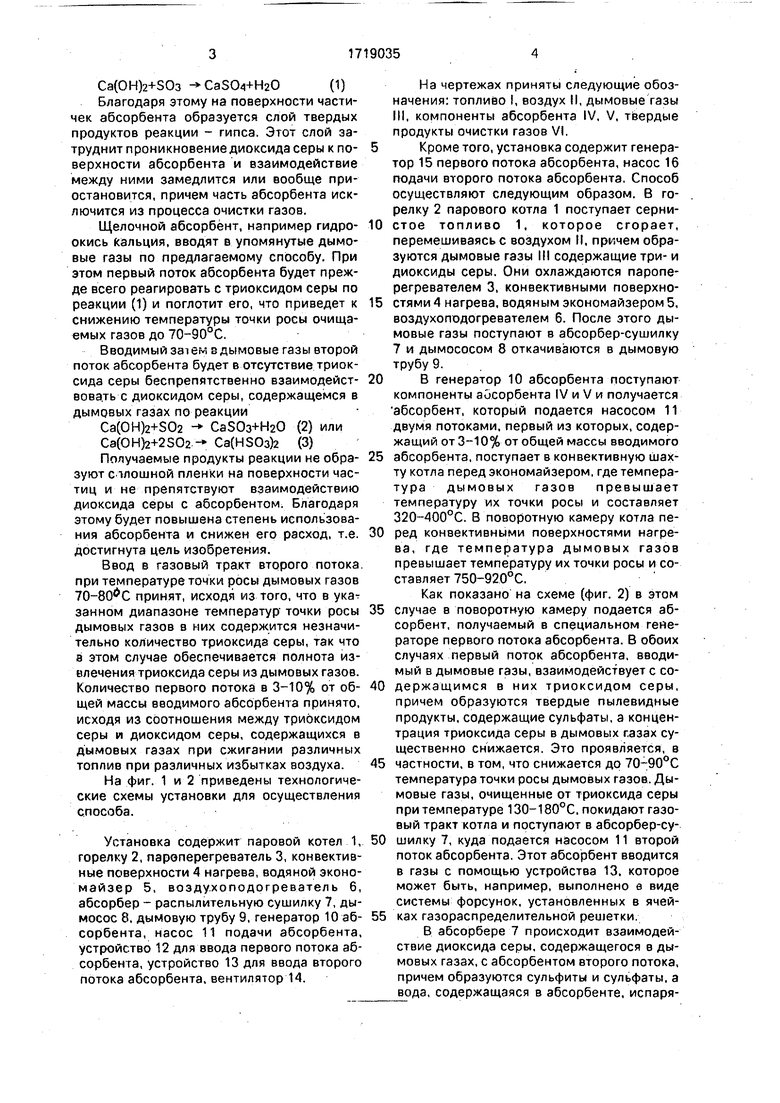

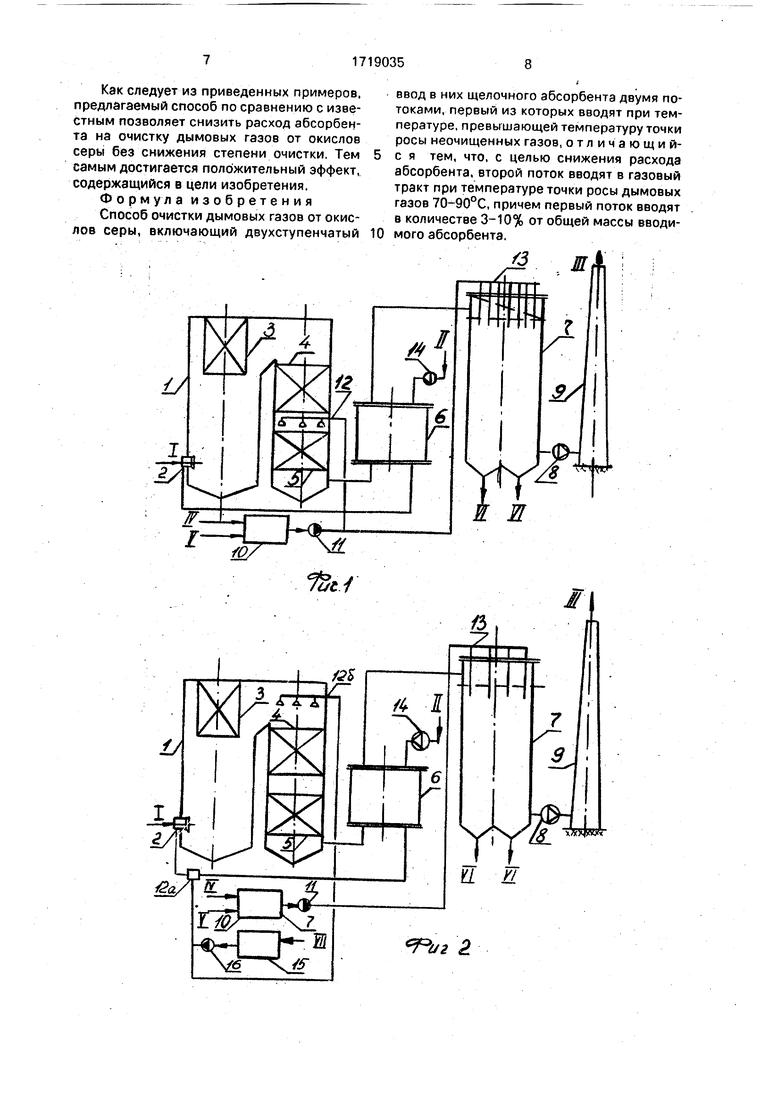

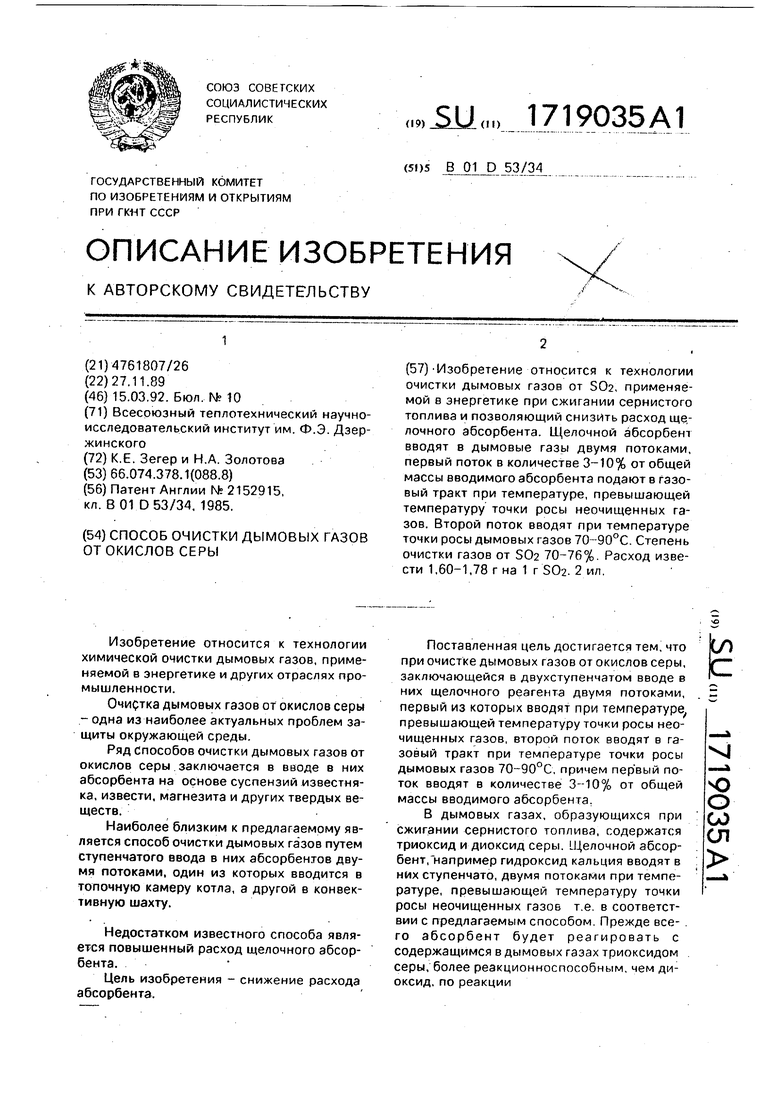

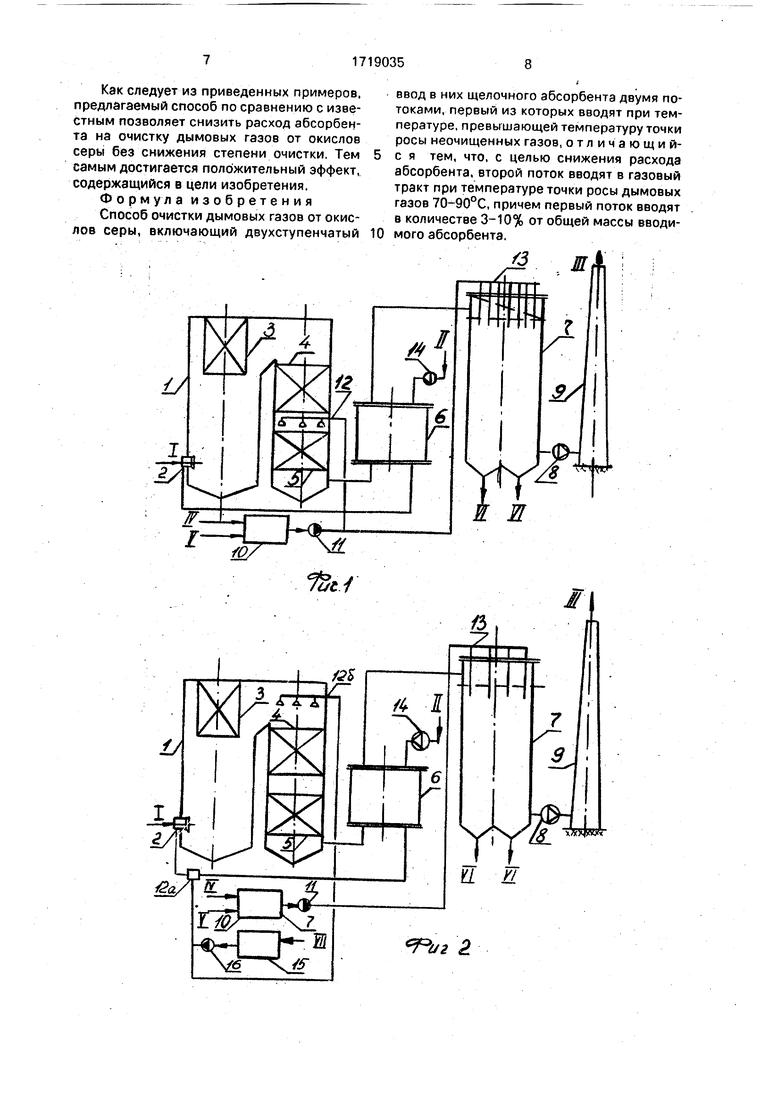

На фиг. 1 и 2 приведены технологические схемы установки для осуществления способа.

Установка содержит паровой котел 1, горелку 2, пароперегреватель 3, конвективные поверхности 4 нагрева, водяной экономайзер 5, воздухоподогреватель 6, абсорбер - распылительную сушилку 7, дымосос 8. дымовую трубу 9, генератор 10 абсорбента, насос 11 подачи абсорбента, устройство 12 для ввода первого потока абсорбента, устройство 13 для ввода второго потока абсорбента, вентилятор 14.

На чертежах приняты следующие обозначения: топливо I, воздух II, дымовые газы III, компоненты абсорбента IV, V, твердые продукты очистки газов VI.

Кроме того, установка содержит генератор 15 первого потока абсорбента, насос 16 подачи второго потока абсорбента. Способ осуществляют следующим образом. В горелку 2 парового котла 1 поступает сернистое топливо 1. которое сгорает, перемешиваясь с воздухом II, причем образуются дымовые газы III содержащие три- и диоксиды серы. Они охлаждаются пароперегревателем 3, конвективными поверхностями 4 нагрева, водяным экономайзером 5, воздухоподогревателем 6. После этого дымовые газы поступают в абсорбер-сушилку 7 и дымососом 8 откачиваются в дымовую трубу 9.

В генератор 10 абсорбента поступают компоненты аосорбента IV и V и получается абсорбент, который подается насосом 11 двумя потоками, первый из которых, содержащий от 3-10% от общей массы вводимого

абсорбента, поступает в конвективную шахту котла перед экономайзером, где температура дымовых газов превышает температуру их точки росы и составляет 320-400°С. В поворотную камеру котла перед конвективными поверхностями нагрева, где температура дымовых газов превышает температуру их точки росы и составляет 750-920°С.

Как показано на схеме (фиг. 2) в этом

случае в поворотную камеру подается абсорбент, получаемый в специальном генераторе первого потока абсорбента. В обоих случаях первый поток абсорбента, вводимый в дымовые газы, взаимодействует с содержащимся в них триоксидом серы, причем образуются твердые пылевидные продукты, содержащие сульфаты, а концентрация триоксида серы в дымовых газах существенно снижается. Это проявляется, в

частности, в том, что снижается до 70-90°С температура точки росы дымовых газов, Дымовые газы, очищенные от триоксида серы при температуре 130-180°С. покидают газовый тракт котла и поступают в абсорбер-сушилку 7, куда подается насосом 11 второй поток абсорбента. Этот абсорбент вводится в газы с помощью устройства 13. которое может быть, например, выполнено в виде системы форсунок, установленных в ячейках газораспределительной решетки.

В абсорбере 7 происходит взаимодействие диоксида серы, содержащегося в дымовых газах, с абсорбентом второго потока, причем образуются сульфиты и сульфаты, а

вода, содержащаяся в абсорбенте, испаряется за счет тепла дымовых газов, что приводит к образованию сыпучих продуктов очистки VI. Они сепарируются в абсорбере 7 или в случае необходимости, удаляются из дымовых газов пылеуловителем (не показано). Ниже приводятся примеры конкретного выполнения способа.

Пример 1. Дымовые газы котла ТГМ- 84, сжигающего мазут с содержанием серы 1%, содержат 0,19 г/м3 триоксида серы и 1,38 г/м3 диоксида серы. Их очищают путем ввода в них суспензии извести, содержащей 80% активной гидроокиси кальция. Очистку указанных дымовых газов производят по процедуре, описанной в прототипе, причем суспензию в количестве 18 г/м дымовых газов вводят в топливную камеру котла над горелками, в зону, где температура дымовых газов составляет 1100-1200°С и еще 16 г/м3 суспензии непосредственно за котлом. При этом была достигнута степень очистки дымовых газов от сернистых соединений в 70%. Расход извести составил 2,72 г/м3 дымовых газов или 1,78 г/г диоксида серы.

Очистку указанных дымовых газов производят по предлагаемому способу ввода первого потока, содержащего 10% указанной суспензии 2,70 г/м дымовых газов в газоход перед водяным экономайзером котла, где температура точки росы дымовых газов перед воздухоподогревателем составила 90°С (температура дымовых газов составляет 350°С). Второй поток, содержащий 24,3 г суспензии на м3 дымовых газов, вводят в абсорбер-сушилку, куда дымовые газы поступают после воздухоподогревателя котла. В абсорбере-сушилке одновременно и совместно происходит взаимодействие суспензии извести с диоксидом серы из дымовых газов и испарение содержащейся в суспензии воды. При этом была достигнута степень очистки дымовых газов от сернистых соединений в 72%. Расход извести на очистку составил 2,16 г/м дымовых газов или 1,367 г/г диоксида серы, т.е. меньше на 0,413 г/г диоксида серы, чем в способе-прототипе.

П р и м е р 2. Дымовые газы котла ТГМ- 84, сжигающего мазут с содержанием серы 2,0%, содержат 0,244 г/м триоксида серы и 2,80 г/м3 диоксида серы. Очистку указанных дымовых газов от сернистых соединений проводят по процедуре, описанной в прототипе, причем суспензию извести, содержащую 15% активной гидроокиси кальция, распыляют в количестве 20 г/м3, дымовых газов в топочной камере котла, где температура дымовых газов составляет 800°С и еще 14 г суспензии на м3 дымовых газов вводят в них после воздухоподогревателя котла. При этом была достигнута степень очистки дымовых газов от сернистых соединений в 72%. Расход извести составил 5,1 г/м3 дымовых газов или 1,70 г/г диокси- 5 да серы.

Очистку указанных дымовых газов производят по предлагаемому способу путем ввода в поворотную камеру котла первого потока, содержащего 2,6 г 10%-ной суспен- 10 зии извести на м дымовых газов, причем температура точки росы дымовых газов за воздухоподогревателем составила 80°С. Второй поток, содержащий 25,0 г 15%-ной суспензии на м3 дымовых газов, вводят в

15 абсорбер-сушилку, куда дымовые газы поступают после котла. При этом была достигнута степень очистки дымовых газов от. сернистых соединений в 75%. Расход изве0 сти составил 4,1 г/м дымовых газов или 1,37 г/г диоксида серы, т.е. на 0,33 г/г диоксида серы меньше, чем в способе прототипе.

П р vi м е р 3. Дымовые газы котла ТП-420, сжигающего экибастузский уголь с

5 содержанием серы 0,5%, содержат 0,10 г/м диоксида серы и 1,9 г/м диоксида серы. В топочную камеру котла, где температурагазов850°С вдувают порошкообразную известь в количестве 3

0 г/м3 дымовых газов. Кроме того, в дымовые газы на выходе из котла вводят суспензию извести, содержащую 10% гидроокиси кальция, в количестве 10 г/м дымовых газов. При этом была достигнута степень очи5 стки дымовых гззрв от сернистых соединений в75%. Расход извести составил 4 г/м дымовых газов или 2,0 г/г диоксида серы.

Очистку указанных дымовых газов про0 изводят по предлагаемому способу путем ввода в поворотную камеру котла первого потока абсорбента, содержащую порошкообразную известь из расчета 0,1 г/м дымовых газов, причем температура точки росы

5 перед воздухоподогревателем составила 70°С. Второй лоток абсорбента, содержащий 12%-ную суспензию извести, вводят в количестве 25,8 г/м3 дымовых газов в аб- сорбер-сушилку. При этом была достигнута

0 степень очистки дымовых газов от сернистых соединений в 76%, расход извести составил 3,2 г/м3 дымовых газов или 1,6 г/г диоксида серы, что на 0,4 г/г меньше, чем для способа очистки по прототипу.

5Сопоставление удельных расходов абсорбента на очистку дымовых газов от сернистых соединений на основе приведенных примеров показывает, что предлагаемый способ очистки позволяет сократить удельный расход абсорбента на 20-23% без уменьшения степени очистки.

Как следует из приведенных примеров. предлагаемый способ по сравнению с известным позволяет снизить расход абсорбента на очистку дымовых газов от окислов серы без снижения степени очистки. Тем самым достигается положительный эффект, содержащийся в цели изобретения. Формула изобретения Способ очистки дымовых газов от окислов серы, включающий двухступенчатый

0

ввод в них щелочного абсорбента двумя потоками, первый из которых вводят при температуре, превышающей температуру точки росы неочищенных газов, отличающий- с я тем, что. с целью снижения расхода абсорбента, второй поток вводят в газовый тракт при температуре точки росы дымовых газов 70-90°С, причем первый поток вводят в количестве 3-10% от общей массы вводимого абсорбента.

/J

Изобретение относится к технологии очистки дымовых газов от S02, применяемой в энергетике при сжигании сернистого топлива и позволяющий снизить расход щелочного абсорбента. Щелочной абсорбент вводят в дымовые газы двумя потоками, первый поток в количестве 3-10% от общей массы вводимого абсорбента подают в газовый тракт при температуре, превышающей температуру точки росы неочищенных газов. Второй поток вводят при температуре точки росы дымовых газов 70-90°С. Степень очистки газов от 50г 70-76%. Расход извести 1,60-1,78 г на 1 г S02. 2 ил.

USe. f

Ри2 2

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| Прибор для заливки подшипников баббитом | 1922 |

|

SU801A1 |

Авторы

Даты

1992-03-15—Публикация

1989-11-27—Подача