Изобретение относится к огнеупорной промышленности и может быть использовано в металлургии для изготовления футеровок агрегатов и устройств, работающих в контакте с расплавами металлов.

Известны способы изготовления углеродсодержащих огнеупоров, включающие смешивание зернистого и дисперсного огнеупорного заполнителя, углеродистого материала, упрочняющей добавки и связующего, например, журнал "Огнеупоры", 1991, N 3, с. 13-16; авт.св. СССР N 1689353, C 04 B 33/10, 1991; авт. св. N 1662986, C 04 B 35/10, 1991; авт. св. N 1318578, C 04 B 35/04, 1987.

Наиболее близким к патентуемому можно считать способ, описанный в журнале "Огнеупоры", 1991, N 3, с.13-16. По этому способу смешивают сухие зернистые порошки огнеупорного заполнителя фракции 3-1 и менее 1 мм с упрочняющей добавкой и антиокислителем, с целью лучшего распределения частиц. В полученную смесь последовательно вводят часть органического связующего, углеродистый материал, дисперсный огнеупорный заполнитель фракции менее 0,063 мм и остальную часть связующего.

Известно, что износ углеродсодержащих огнеупоров происходит за счет размывания (эрозии) обезуглероженной рабочей поверхности расплавами металлов. Известно также, что создание за счет крупнозернистого заполнителя прочного каркаса повышает эрозионную стойкость углеродсодержащих огнеупоров. В известном способе изготовления углеродсодержащих огнеупоров функциональные добавки, включающие в себя и упрочняющую добавку, равномерно распределены по всему объему огнеупора и содержат плавни, которые, взаимодействуя с огнеупором, образуют стеклофазу с температурой плавления от 300 до 1600oC. Образование дополнительной стеклофазы снижает высокотемпературную прочность огнеупорного каркаса. В связи с отмеченным жидкофазное спекание крупнозернистых частиц огнеупорного заполнителя не обеспечивает необходимой износоустойчивости огнеупоров в контакте с расплавами металлов.

Изобретение направлено на создание углеродсодержащих огнеупоров с более длительным сроком службы.

Технический результат, который обеспечивается изобретением, состоит в повышении эрозионной стойкости этих огнеупоров.

Это достигается тем, что в способе изготовления углеродсодержащих огнеупоров, включающем смешивание зернистого и дисперсного огнеупорного заполнителя, углеродистого материала, упрочняющей добавки и связующего, согласно изобретению, зернистый огнеупорный заполнитель фракции 3-1 мм смешивают с клеящим раствором, вводят упрочняющую добавку, а затем смешивают с зернистым огнеупорным заполнителем фракций 5-3 мм и 1-0 мм, увлажняют связующим и смешивают с дисперсным огнеупорным заполнителем фракции менее 0,063 мм и углеродистым материалом, при этом зернистый огнеупорный заполнитель фракции 3-1 мм смешивают с клеящим раствором до образования на зернах огнеупорного заполнителя пленки клеящего раствора толщиной 0,5-0,7 среднего размера частиц упрочняющей добавки при следующем соотношении компонентов, мас.%:

огнеупорный заполнитель фракции 5-0 мм, - 48,0 - 92,5

в том числе фракции 3-1 мм - 20 - 45

углеродистый материал - 3 - 25

упрочняющая добавка - 0,2 - 5,0

связующее - 2 - 10

клеящий раствор - 0,3 - 2,0

При этом способе повышение эрозионной стойкости достигается за счет формирования прочной основы огнеупора.

Смешивание зернистого огнеупорного заполнителя фракции 3-1 мм с клеящим раствором заявленным образом создает условия для адгезии упрочняющей добавки. После обезуглероживания рабочего слоя огнеупора фракция 3-1 мм заполнителя, являющаяся носителем упрочняющей добавки, контактирует с фракциями 5-3 мм, 1-0 мм и менее 0,063 мм заполнителя. В результате твердофазного спекания под действием упрочняющей добавки образуется прочный каркас огнеупора, который способствует меньшему размыванию (эрозии) его расплавами металлов.

При введении клеящего раствора менее 0,3 мас.% или при образовании пленки клеящего раствора на зернах огнеупорного заполнителя менее 0,5 от среднего размера частиц упрочняющей добавки последние не смогут удерживаться на зернах огнеупорного заполнителя и не будут проходить процессы, приводящие к упрочнению каркаса огнеупора.

Введение клеящего раствора более 2,0 мас.% или образование пленки клеящего раствора на зернах огнеупорного заполнителя более 0,7 от среднего размера частиц упрочняющей добавки приводит к избытку клеящего раствора, что снижает технологичность способа.

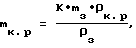

Для использования патентуемого способа с различными видами огнеупорных заполнителей и клеящих растворов их массы определяют из установленного соотношения;

где mк.р. - масса клеящего раствора, г;

k - коэффициент покрываемости зерен огнеупорного заполнителя клеящим раствором, k = 0,06 - 0,10;

mз - масса огнеупорного заполнителя фракции 3-1 мм, г;

ρк.p - плотность клеящего раствора, г/см3;

ρз - истинная плотность огнеупорного заполнителя фракции 3-1 мм, г/см3.

Определение количества клеящего раствора в соответствии с приведенным выражением позволяет избежать недостатка или избытка клеящего раствора при изготовлении огнеупоров.

Патентуемый способ может быть реализован при использовании огнеупорного заполнителя на основе периклаза, корунда, алюмомагниевой шпинели, высокоглиноземистого шамота и т.д. Углеродистым материалом может быть графит, нефтяной или пековый кокс, сажа, антрацит, бой графитовых электродов и т.д. Клеящий раствор может быть выбран из следующего ряда веществ: жидкое стекло, полифосфат натрия, водорастворимые соли металлов, поливиниловый спирт, карбоксиметилцеллюлоза и прочие. Упрочняющей добавкой могут служить оксиды металлов и другие соединения, являющиеся для заполнителя активаторами твердофазного спекания. В качестве связующего применяют лигносульфонаты технические (ЛОТ), этиленгликоль, связующее фенольное порошкообразное (СФП), их сочетания, жидкие смолы, например фурановую, фенолформальдегидную и т.д.

В патентуемом способе изготовления углеродсодержащих огнеупоров возможно введение антиокислителя, предпочтительно 2-10 мас.% от общего содержания компонентов шихты. В качестве антиокислителя могут применяться алюминий, кремний, титан, магний, хром, железо, их сплавы или смеси, а также соли бескислородных кислот, бориды, нитриды, карбиды и т.д.

Способ изготовления углеродсодержащих огнеупоров поясняется примерами выполнения.

Массу для углеродсодержащих образцов приготовляли последовательным смешиванием компонентов. Огнеупорный заполнитель фракции 3-1 мм смешивали с клеящим раствором плотностью 1,21 г/см3 в течение 2-3 мин. При непрерывном перемешивании вводили упрочняющую добавку в виде порошка фракции менее 0,063 мм (средний размер частиц 0,03-0,05 мм).

Введение клеящего раствора в количестве 0,3-2,0 мас.% в составе массы обеспечивает образование на зернах огнеупорного заполнителя фракции 3-1 мм пленки клеящего раствора толщиной 15-35 мкм, то есть 0,5-0,7 от среднего размера частиц упрочняющей добавки.

Смесь из огнеупорного заполнителя фракции 3-1 мм, клеящего раствора и упрочняющей добавки перемешивали в течение 3-5 мин и смешивали с огнеупорным заполнителем фракций 5-3 мм и 1-0 мм, после чего увлажняли связующим, а затем вводили огнеупорный заполнитель фракции менее 0,063 мм, углеродистый материал и при необходимости антиокислитель. После этого проводили общее перемешивание в течение 5 мин. Углеродистый материал и антиокислитель можно смешивать отдельно, а затем подавать в общую смесь. Другим вариантом может быть предварительное смешивание дисперсного огнеупорного заполнителя с антиокислителем и введение смеси в шихту.

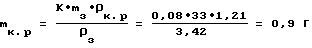

Массу клеящего раствора, подаваемого на смешивание с огнеупорным заполнителем фракции 3-1 мм, определяют из соотношения, приведенного в п.2 формулы изобретения. Так, например, при использовании в качестве огнеупорного заполнителя плавленого периклазового порошка масса клеящего раствора (mк.р.) определяется следующим образом:

k = 0,08; mз = 33 г; ρк.p = 1,21 г/см3, ρз = 3,42 г/см3;

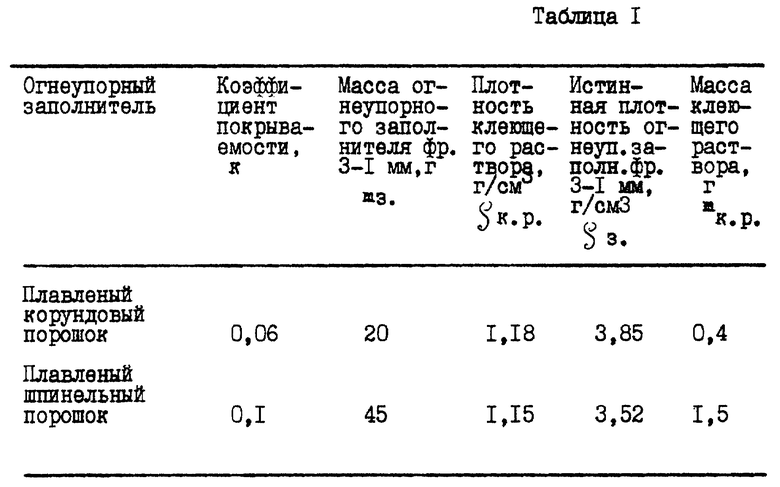

Примеры значений mк.р. при использовании некоторых других огнеупорных заполнителей приведены в табл. 1

Из полученной массы прессовали изделия размерами 230х115х65 мм при давлении прессования 100 H/мм2. Изделия термообрабатывали при температуре 150oC в течение 12 ч.

Образцы по прототипу изготовляли путем смешивания плавленых периклазовых порошков фракций 3-1 и 1-0 мм с антиокислителем - алюминиевая пудра и упрочняющей добавкой - оксид титана. При непрерывном перемешивании в полученную смесь вводили лигносульфонат технический и углеродистый материал - кристаллический графит, затем подавали дисперсный огнеупорный заполнитель фракции менее 0,063 мм. В последнюю очередь добавляли связующее фенольное порошкообразное и окончательно перемешивали смесь. Из полученной массы изготовляли изделия по приведенной выше технологии.

Открытую пористость изделий определяли по ГОСТ 18847-84, предел прочности при сжатии - по ГОСТ 4071.1-94.

Для определения эрозионной стойкости изделия устанавливали в летке шеститонной дуговой печи, выплавляющей никельсодержащие сплавы с температурой слива 1700-1750oC. После семидневной кампании на изделиях был определен сравнительный износ, выражаемый в процентах от начального объема огнеупоров.

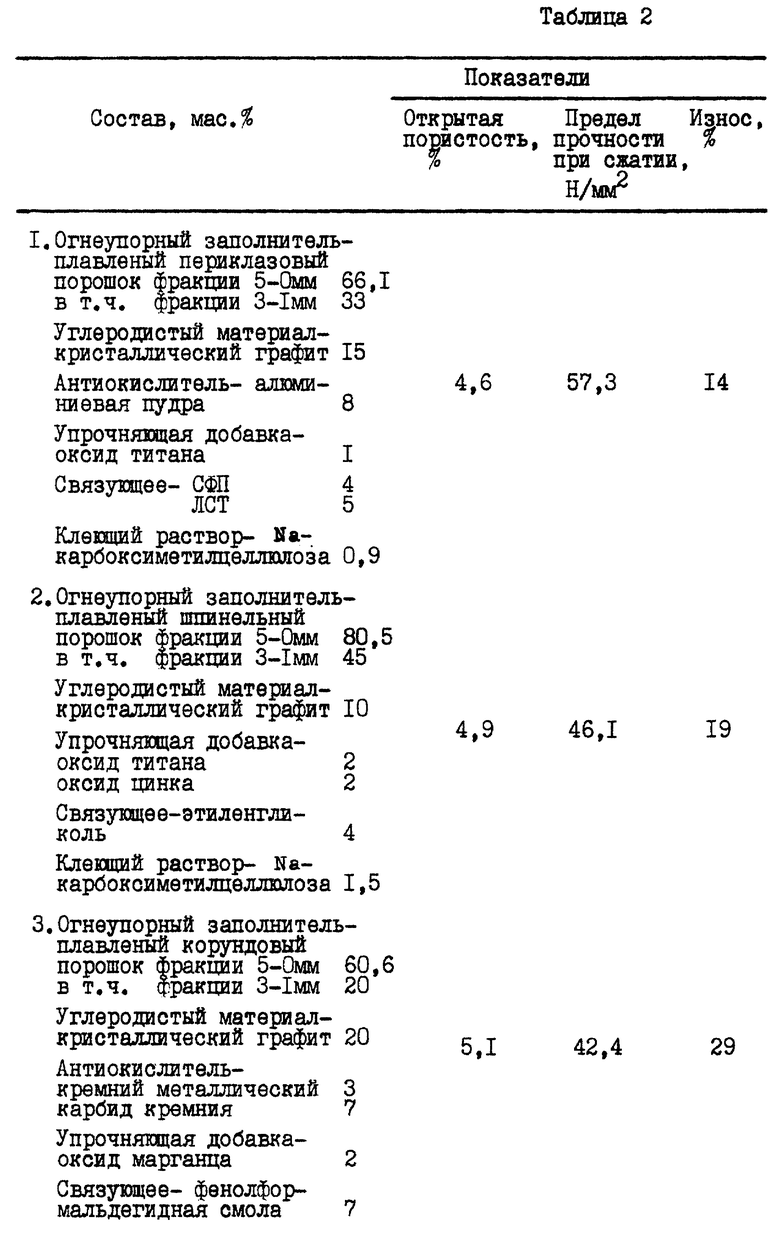

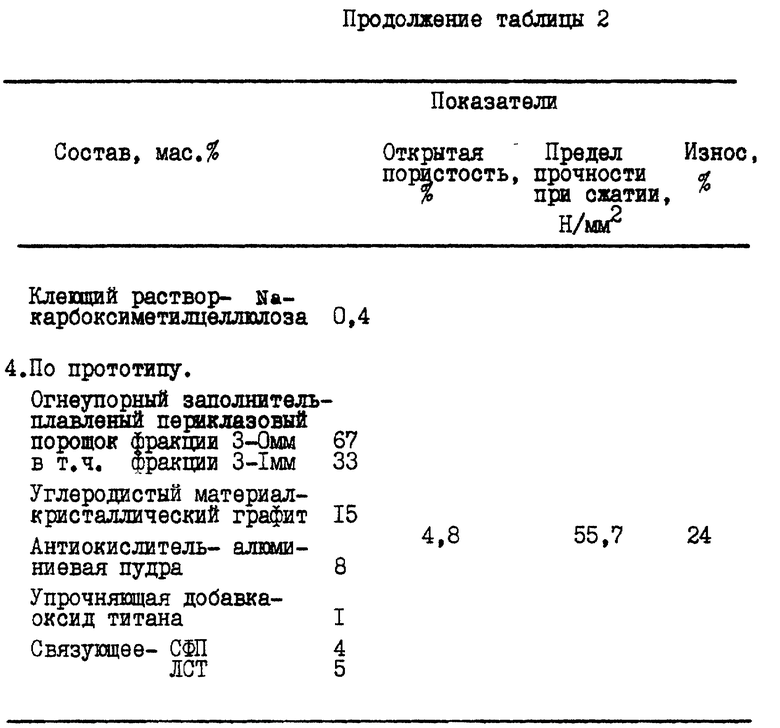

Составы масс и свойства изделий, изготовленных по патентуемому способу и прототипу, приведены в табл. 2.

Как видно из таблицы 2, при одном и том же огнеупорном заполнителе (примеры 1 и 4) огнеупор по предложенному способу изготовления обладает большей эрозионной стойкостью при прочих близких показателях. Огнеупор с корундовым заполнителем (пример 3) имел также достаточно высокие показатели, несмотря на неблагоприятные условия испытаний для данного вида заполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОЙ МАССЫ | 1998 |

|

RU2151125C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| Способ получения электротехнического периклаза | 2003 |

|

RU2224728C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1996 |

|

RU2076849C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГЛИНОЗЕМА | 2002 |

|

RU2205152C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано в технологии изготовления огнеупорных изделий. Способ заключается в смешивании огнеупорного заполнителя фракции 3-1 мм с клеящим раствором, введении упрочняющей добавки, затем смешивании с огнеупорным заполнителем фракции 5-3 мм и 1-0 мм, увлажнении связующим и смешивании с дисперсным огнеупорным заполнителем фракции менее 0,063 мм, углеродистым материалом и при необходимости с антиокислителем. Огнеупорный заполнитель фракции 3-1 мм смешивают с клеящим раствором до образования на зернах огнеупорного заполнителя пленки клеящего раствора толщиной 0,5-0,7 среднего размера частиц упрочняющей добавки. Компоненты содержатся в следующем соотношении, мас.%: огнеупорный заполнитель фракции 5-0 мм - 48,0-92,5, в том числе фракции 3-1 мм - 20-40; углеродистый материал - 3-25; упрочняющая добавка - 0,2-5,0 связующее - 2-10 и клеящий раствор - 0,3-2,0. Массу клеящего раствора, необходимую для смешивания с огнеупорным заполнителем фракции 3-1 мм, определяют из установленного соотношения между массой клеящего раствора, его плотностью, массой огнеупорного заполнителя и истинной плотностью огнеупорного заполнителя фракции 3-1 мм. Предлагаемое изобретение направлено на создание углеродсодержащих огнеупоров с более длительным сроком службы. Техническим результатом является повышение стойкости углеродсодержащих огнеупоров. 1 з.п. ф-лы, 2 табл.

Огнеупорный заполнитель фракции 5 - 0 мм - 48,0 - 92,5

в том числе фракции 3 - 1 мм - 20 - 45

Углеродистый материал - 3 - 25

Упрочняющая добавка - 0,2 - 5,0

Связующее - 2 - 10

Клеящий раствор - 0,3 - 2,0

2. Способ изготовления углеродсодержащих огнеупоров по п.1, отличающийся тем, что массу клеящего раствора, необходимую для смешивания с зернистым огнеупорным заполнителем фракции 3 - 1 мм, определяют из соотношения

где mк.р. - масса клеящего раствора, г;

k - коэффициент покрываемости зерен огнеупорного заполнителя клеящим раствором, k = 0,06 - 0,10;

mз - масса огнеупорного заполнителя фракции 3 - 1 мм, г;

ρк.p - плотность клеящего раствора, г/см3;

ρз - истинная плотность огнеупорного заполнителя фракции 3 - 1 мм, г/см3.

| АНДРИЕВСКИЙ Л.И | |||

| и др | |||

| Периклазуглеродистые огнеупоры на связке из технических лигносульфонатов с добавками комплексного действия | |||

| Огнеупоры | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Насос | 1917 |

|

SU13A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| УГЛЕРОДОСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2120925C1 |

| Способ изготовления безобжиговых периклазоуглеродистых огнеупорных изделий | 1984 |

|

SU1244130A1 |

| DE 3344852 A1, 14.06.1984 | |||

| US 5438026 A, 01.08.1995 | |||

| US 5418198 A, 23.05.1995. | |||

Авторы

Даты

2000-07-20—Публикация

1999-02-08—Подача