(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЗЕМНОЙ ПЕРЕРАБОТКИ УГЛЯ | 1990 |

|

RU2017967C1 |

| СПОСОБ ПОДЗЕМНОГО ОСВЕТЛЕНИЯ ОБОРОТНОЙ ВОДЫ И ОБЕЗВОЖИВАНИЯ УГОЛЬНОГО ШЛАМА | 1994 |

|

RU2085743C1 |

| СПОСОБ ОСВЕТЛЕНИЯ ВОДЫ ШАХТНОГО ПРИТОКА И ОБЕЗВОЖИВАНИЯ ШЛАМА | 1995 |

|

RU2086766C1 |

| Способ подземной переработки угля | 1989 |

|

SU1714132A1 |

| Способ подземной переработки угля | 1987 |

|

SU1745945A1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 1997 |

|

RU2130339C1 |

| ГИДРОУЧАСТОК ДЛЯ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ С ПОДЗЕМНЫМ ЗАМКНУТЫМ ЦИКЛОМ ВОДОСНАБЖЕНИЯ | 2012 |

|

RU2521207C2 |

| СПОСОБ МЕХАНОГИДРАВЛИЧЕСКОЙ ДОБЫЧИ УГЛЯ | 1998 |

|

RU2143559C1 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

Изобретение относится к угольной промышленности и м.б. использовано при добыче угля гидравлическим и механогидравлическим способом. Цель - повышение качества продуктов разделения. Способ включает гидротранспорт, классификацию с обезвоживанием угля на мелкий, средний и крупный классы, фильтрацию угля. На фильтрацию поступает мелкий класс. Фильтр формируют из среднего класса. Затем мелкий и средний классы объединяются и направляют на сушку. Перед фильтрацией мелкий класс сгущают последовательно в шламоотстойнике и гидроциклоне. Это позволяет повысить эффективность фильтрации и всего процесса разделения угля воды. Содержание угля в фильтрате уменьшается. Это позволяет использовать воду в замкнутом цикле без вывода нз поверхность и дополнительного осветления. 1 ил.

Изобретение относится к угольной промышленности, в частности к способам подземной переработки угля, применяющимся при добыче угля гидравлическим и механогидравлическим способом.

Известен способ подземной переработки угля, в котором уголь из забоя транспортируется водой в открытых желобах до квершлага, где производят отделение угля крупностью +10 мм и его погрузку в вагонетки, а уголь крупностью -10 мм подают на грохот, где осуществляют классификацию по классу 0,5 мм и предварительное обезвоживание класса 0,5-10 мм, который направляют в обезвоживающую центрифугу. Обезвоженный осадок после центрифуги смешивают с углем класса +10 мм и выдают на поверхность механическим способом. Подрешетный продукт грохота вместе с фугатом центрифуги направляют в гидроциклон, сгущенный продукт которого с содержанием твердого до 500 г/л углесосами выдают на поверхность, а осветленную воду с содержанием твердого до 10 г/л направляют в очистной забой.

Однако данный способ сложен и требует применения центрифуг для обезвоживания класса угля 0,5-10 мм. Кроме того, для обработки угольной пульпы с содержанием твердого 300-500 г/л необходимы дополнительные затраты по ее выдаче и обработке на поверхности. Не решен вопрос замкнутого цикла осветления воды под землей с углем класса -0,5 мм.

Наиболее близким к изобретению является способ подземной переработки угля, включающий гидротранспорт, классификацию с обезвоживанием угля по крупности на

О 00

W

мелкий, средний и крупный классы, фильтрацию мелкого класса на фильтре, сформи- рованном из среднего класса, и объединение с ним. сушку обьединенного продукта и вивод крупного и объединенного продукта.

По этому способу угольная пульпа из забоя транспортируется водой в открытых желобах до классификационно-обезвожи- вающей установки, где уголь класса +13 мм отделяют на грохоте с влажностью 8% и направляют в бункер. А уголь крупностью -13 мм направляют на дуговое сито, где осуществляют классификацию по классу +1 мм и обезвоживание угля класса 1-13 мм. Из угля класса 1-13 мм формируют на движущейся перфорированной поверхности слой фильтрации. Подрешетная вода с углем класса -1 м равномерным потоком поступает на движущийся фильтрующий слой. При прохождении через сформированный слой угля основная масса твердых частиц задерживается в слое, в результате в технологической воде содержание твердого не превышает 10 г/л. Полученный при фильтрации осадок с влажностью 25-30% направляется в бункер, откуда подается в аэродинамическую трубу, где подвергается динамическому воздействию воздушным потоком. В качестве воздушного потока используется исходящая вентиляционная струя воздуха. Влажность угля после воз-, душной сушки не превышает 8%. Технологическая вода собирается в зумпфе и либо частично замыкается в шахте, либо откачивается на поверхность углесосами.

Однако, данный способ не обеспечивает надежности формирования равномерного слоя угли на перфорированной поверхности из-за изменения соотношения поступления воды и угля из забоя за период выемки. Не обеспечивается синхронность движения перфорированной поверхности объему поступаемой воды и угля. Кроме того, расход воды с углем класса -1 мм при гидроотбойке угля 70 т/ч в забое дает консистенцию 1:54,7 при добыче 35 т/ч - 1:109.4. При таком расходе воды и объеме фильтра из угля класса 1-13 мм соответственно 21.28 т/ч и 10,64 т/ч вода будет вымывать даже, частицы угля, идущие с подрешетиым продуктом дугового сита. Невозможно дуговым ситом распределить большой поток воды на значительной площади для снижения скорости поток угольной пульпы с классом угля 0-1 мм. Средняя скорость поступления угля класса 1-13 мй составляет 0,00455 м3/с, а воды на фильтрацию с углем класса -1 мм - 0,1435 м/с, что во много раз превосходит скорость поступления угля класса 1-13 мм. И все это осложняется еще неравномерностью поступления соотношения угля и воды в пульпе. Поэтому эффект фильтрования сводится к нулю. Очевидно, по этим соображениям оборот технологической воды не замыкается полностью в шахте и вода выдается для осветления на поверхность, предусматривается только некоторая часть воды для оборота в шахте.

0 Осветление воды на поверхности, кроме увеличения затрат на добычу угля за счет перекачивания на поверхность и обратно, требует сооружения и содержания технологии осветления воды на поверхности, кото5 рая к тому же ухудшает экологическую обстановку поверхности шахт и окружающей среды.

Цель изобретения - повышение качества продуктов разделения угля и воды.

0 Указанная цель достигается тем, что мелкий класс перед фильтрацией подверга- ют двухстадийному сгущению в шламоот- стойнике и гидроциклоне.

Предварительно перед подачей мелкого

5 класса продукта на фильтр, сформированный из второго продукта, мелкие классы классификации частично сгущают переливом воды из шламоотстойника с дальнейшим повторным сгущением путем

0 прохождения через горизонтально-всасывающее устройство и гидроцклон. Мелкий продукт с водой поступает в отстойник для сбора шлама, откуда вода переливом поступает в водосборник для нарезных забоев.

5 Горизонтальное всасывающее устройство располагается у дна шламоотстойника и позволяет забрать осадок с нижней его стороны и по площади. Конструкция горизонтально-всасывающего устройства обес0 печивает его работу при полном его закрытии осадком угля сверху из-за нахождения всегда под самозаливом изнутри. Гидроциклоны позволяют разделять уголь по граничной крупности 0,05 мм и менее при

5 поступлении с водой класса угля -0,5 мм или -1 мм и более, содержание твердого в осадке гидроциклона может обеспечиваться в пределах 300-900 г/л. Консистенция осадка ре- .гулируется подбором насадка. Сгущенный

0 продукт класса -1 мм подают на фильтр из второго продукта классификации, который находится Б бункере.

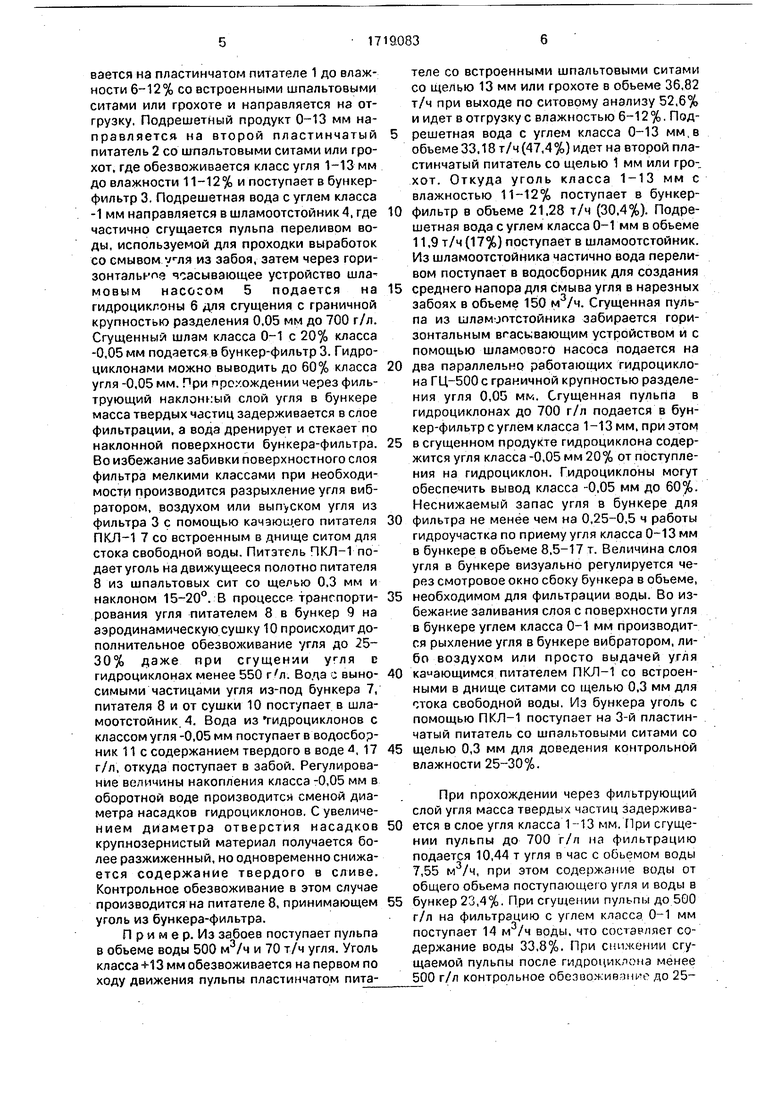

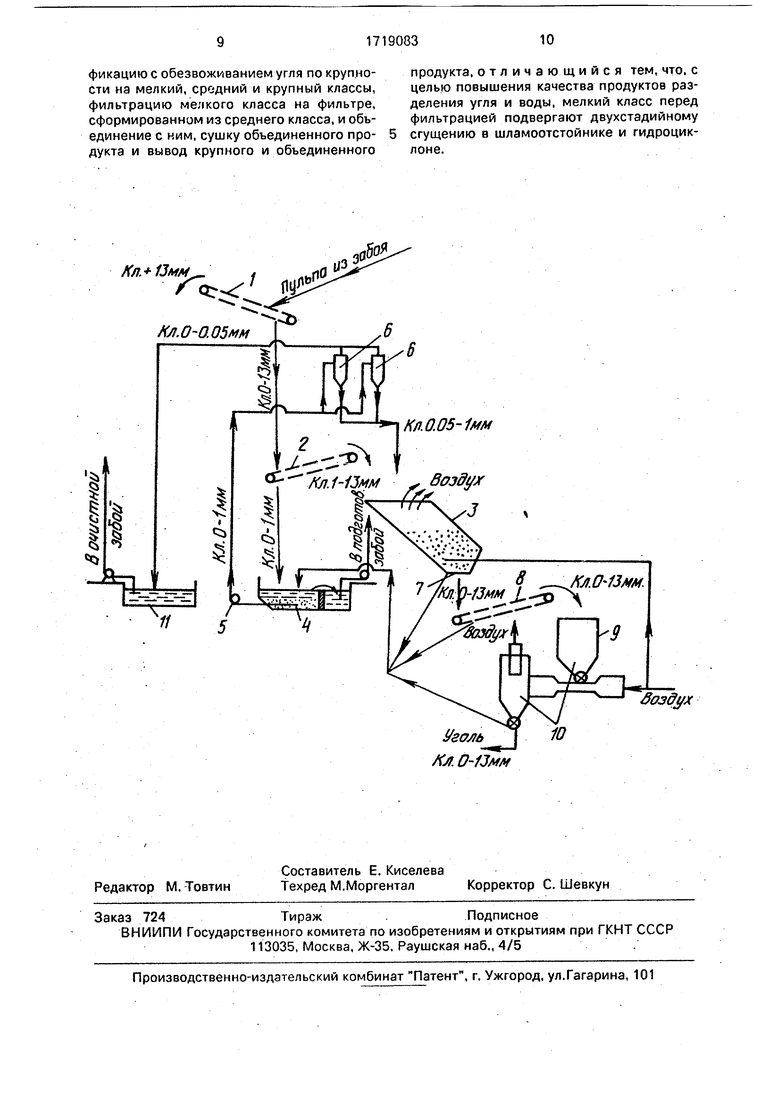

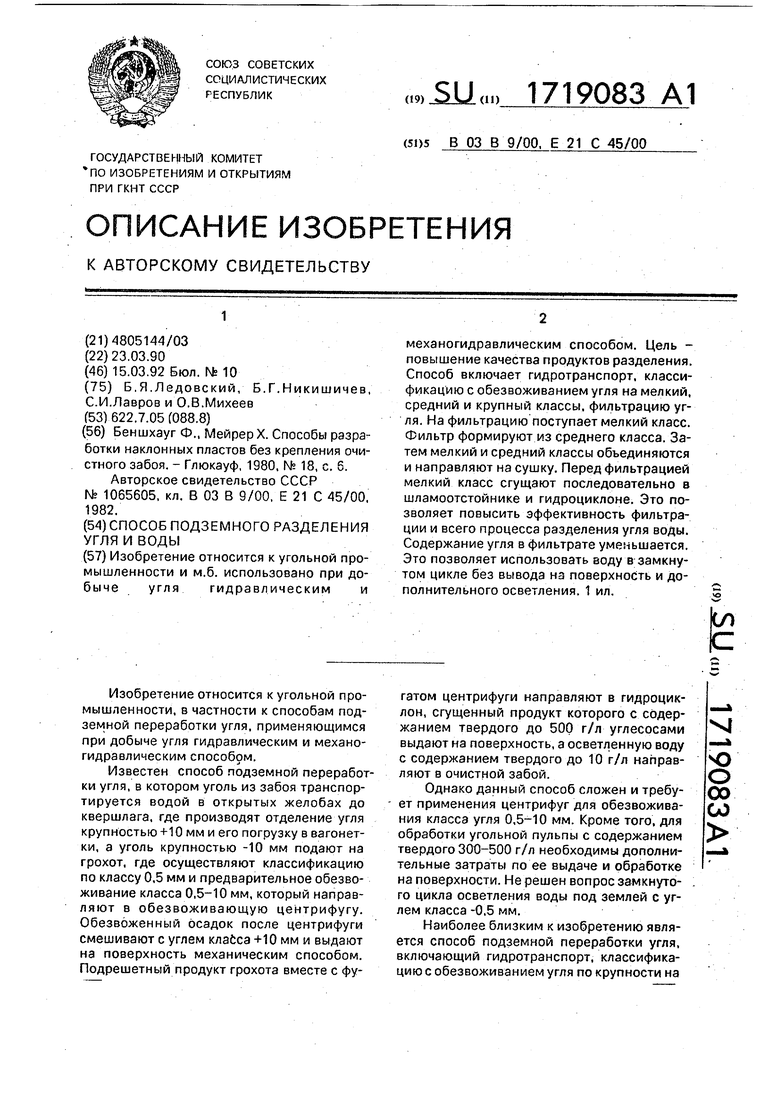

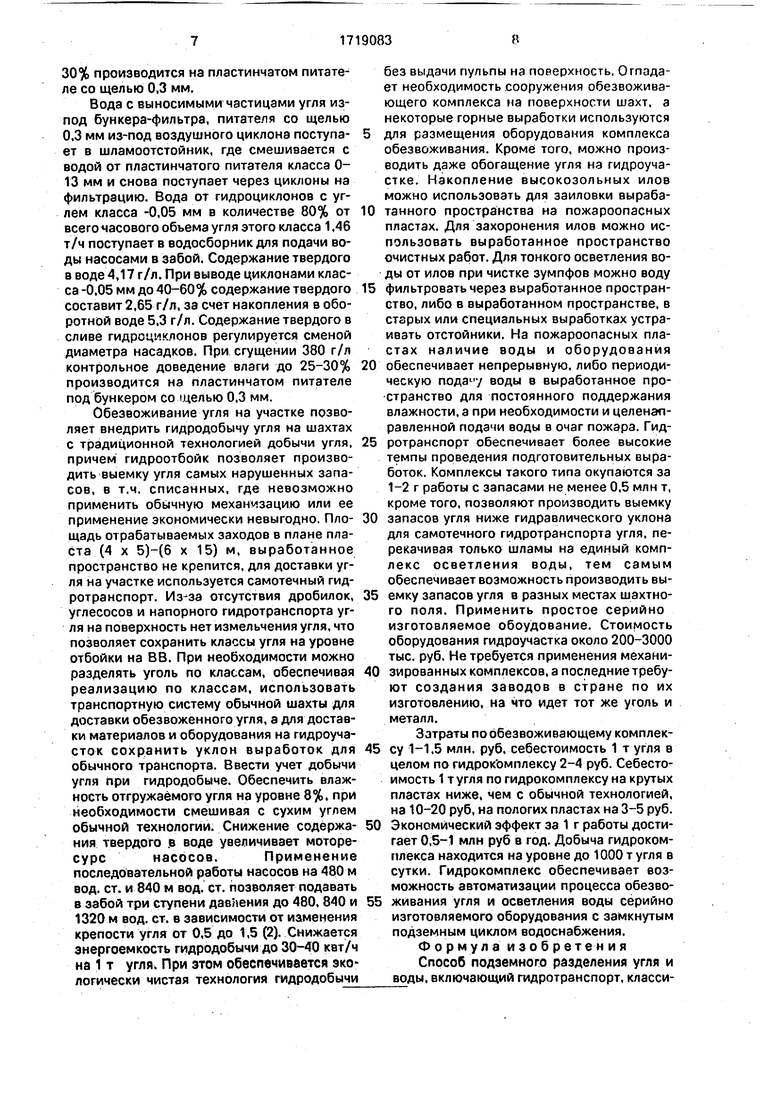

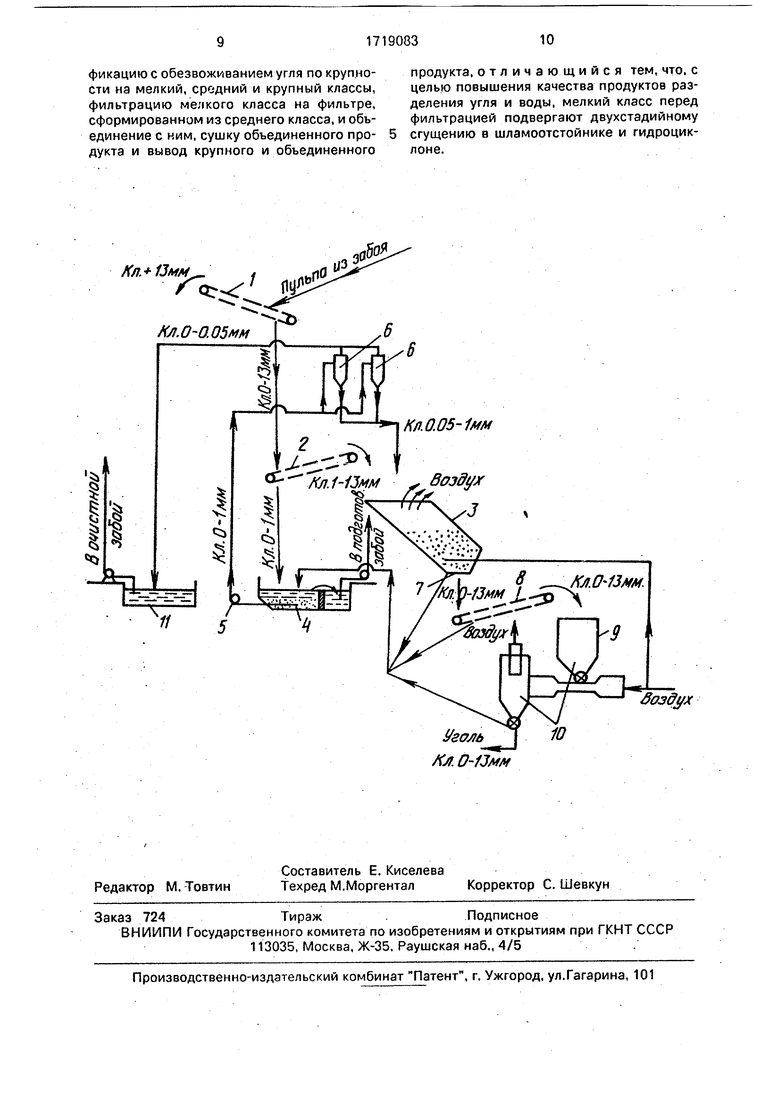

На чертеже представлена технологическая схема осуществления предлагаемого

5 способа разделения угля и воды.

Способ осуществляется следующим образом.

Угольная пульпа по желобам поступает на классификационно-обезвоживающий комплекс, где уголь класса -13 мм обезвоживается на пластинчатом питателе 1 до влажности 6-12% со встроенными шпальтовыми ситами или грохоте и направляется на отгрузку. Подрешетный продукт 0-13 мм направляется на второй пластинчатый питатель 2 со шпальтовыми ситами или грохот, где обезвоживается класс угля 1-13 мм до влажности 11-12% и поступает в бункер- фильтр 3. Подрешетная вода с углем класса -1 мм направляется в шламоотстойник 4, где частично сгущается пульпа переливом воды, используемой для проходки выработок со смывом угля из забоя, затем через гори- зонтальтэ всасывающее устройство шламовым насосом 5 подается на гидроциклоны б для сгущения с граничной крупностью разделения 0,05 мм до 700 г/л. Сгущенный шлам класса 0-1 с 20% класса -0,05 мм подается в бункер-фильтр 3. Гидроциклонами можно выводить до 60% класса угля -0,05 мм. При прохождении через фильтрующий наклонный слой угля в бункере масса твердых частиц задерживается в слое фильтрации, а вода дренирует и стекает по наклонной поверхности бункера-фильтра. Во избежание забивки поверхностного слоя фильтра мелкими классами при необходимости производится разрыхление угля вибратором, воздухом или выпуском угля из фильтра 3 с помощью качающего питателя ПКЛ-1 7 со встроенным в днище ситом для стока свободной воды. Питэтель ПКЛ-1 подает уголь на движущееся полотно питателя 8 из шпальтовых сит со щелью 0,3 мм и наклоном 15-20°. В процессе транспортирования угля питателем 8 в бункер 9 на аэродинамическую сушку 10 происходит дополнительное обезвоживание угля до 25- 30% даже при сгущении угля с гидроциклонах менее 550 г/л. Вола с выносимыми частицами угля из-под бункера 7, питателя 8 и от сушки 10 поступает в шламоотстойник А. Вода из гидроциклонов с классом угля -0,05 мм поступает в водосборник 11с содержанием твердого в воде 4, 17 г/л, откуда поступает в забой. Регулирование величины накопления класса -0,05 мм в оборотной воде производится сменой диаметра насадков гидроциклонов. С увеличе- нием диаметра отверстия насадков крупнозернистый материал получается более разжиженный, но одновременно снижается содержание твердого в сливе. Контрольное обезвоживание в этом случае производится на питателе 8, принимающем уголь из бункера-фильтра.

Л р и м е р. Из забоев поступает пульпа в объеме воды 500 м3/ч и 70 т/ч угля. Уголь класса +13 мм обезвоживается на первом по ходу движения пульпы пластинчатом питателе со встроенными шпальтовыми ситами со щелью 13 мм или грохоте в обьеме 36,82 т/ч при выходе по ситовому анализу 52,6% и идет в отгрузку с влажностью 6-12%. Под- 5 решетная вода с углем класса 0-13 мм,в обьеме 33.18 т/ч (47,4%) идет на второй пластинчатый питатель со щелью 1 мм или грохот. Откуда уголь класса 1-13 мм с влажностью 11-12% поступает в бункер0 фильтр в объеме 21.28 т/ч (30,4%). Подрешетная вода с углем класса 0-1 мм в обьеме 11,9 т/ч (17%) поступает в шламоотстойник. Из шламоотстойника частично вода переливом поступает в водосборник для создания

5 среднего напора для смыва угля в нарезных забоях в обьеме 150 м3/ч. Сгущенная пульпа из шлэмоптстойника забирается горизонтальным всасывающим устройством и с помощью шламового насоса подается на

0 два параллельно работающих гидроциклона ГЦ-500 с граничной крупностью разделения угля 0,05 мм. Сгущенная пульпа в гидроциклонах до 700 г/л подается в бункер-фильтр с углем класса 1-13 мм, при этом

5 в сгущенном продукте гидроциклона содержится угля класса-0,05 мм 20% от поступления на гидроциклон. Гидроциклоны могут обеспечить вывод класса -0.05 мм до 60%. Неснижаемый запас угля в бункере для

0 фильтра не менее чем на 0,25-0,5 ч работы гидроучастка по приему угля класса 0-13 мм в бункере в обьеме 8.5-17 т. Величина слоя угля в бункере визуально регулируется через смотровое окно сбоку бункера в обьеме,

5 необходимом для фильтрации воды. Во избежание заливания слоя с поверхности угля в бункере углем класса 0-1 мм производится рыхление угля в бункере вибратором, либо воздухом или просто выдачей угля

0 каиающимся питателем ПКЛ-1 со встроенными в днище ситами со щелью 0,3 мм для стока свободной воды. Из бункера уголь с помощью ПКЛ-1 поступает на 3-й пластинчатый питатель со шпальтовыми ситами со

5 щелью 0,3 мм для доведения контрольной влажности 25-30%.

При прохождении через фильтрующий слой угля масса твердых частиц задержива0 ется в слое угля класса 1-1.3 мм.При сгущении пульпы до 700 г/л на фильтрацию подается 10,44 т угля в час с обьемом воды 7,55 м /ч, при этом содержание воды от общего обьема поступающего угля и воды в

5 бункер 23,4%. При сгущении пульпы до 500 г/л на фильтрацию с углем класса 0-1 мм поступает 14 м /ч воды, что составляет содержание воды 33,8%. При снижении сгущаемой пульпы после гидроциклона менее 500 г/л контрольное обезвоживание до 2530% производится на пластинчатом питателе со щелью 0,3 мм.

Вода с выносимыми частицами угля из- под бункера-фильтра, питателя со щелью 0.3 мм из-под воздушного циклона поступает в шламоотстойник, где смешивается с водой от пластинчатого питателя класса 0- 13 мм и снова поступает через циклоны на фильтрацию. Вода от гидроциклонов с углем класса -0,05 мм в количестве 80% от всегочасового объема угля этого класса 1,46 т/ч поступает в водосборник для подачи воды насосами в забой. Содержание твердого в воде 4,17 г/л. При выводе циклонами класса -0,05 мм до 40-60% содержание твердого составит 2,65 г/л, за счет накопления в оборотной воде 5,3 г/л. Содержание твердого в сливе гидроциклонов регулируется сменой диаметра насадков. При сгущении 380 г/л контрольное доведение влаги до 25-30% производится на пластинчатом питателе под бункером со щелью 0.3 мм.

Обезвоживание угля на участке позволяет внедрить гидродобычу угля на шахтах с традиционной технологией добычи угля, причем гидроотбойк позволяет производить выемку угля самых нарушенных запасов, в т.ч. списанных, где невозможно применить обычную механизацию или ее применение экономически невыгодно. Площадь отрабатываемых заходов в плане пласта (4 х 5)-(6 х 15) м, выработанное пространство не крепится, для доставки угля на участке используется самотечный гидротранспорт. отсутствия дробилок, углесосов и напорного гидротранспорта угля на поверхность нет измельчения угля, что позволяет сохранить классы угля на уровне отбойки на ВВ. При необходимости можно разделять уголь по классам, обеспечивая реализацию по классам, использовать транспортную систему обычной шахты для доставки обезвоженного угля, а для доставки материалов и оборудования на гидроучасток сохранить уклон выработок для обычного транспорта. Ввести учет добычи угля при гидродобыче. Обеспечить влажность отгружаемого угля на уровне 8%, при необходимости смешивая с сухим углем обычной технологии. Снижение содержания твердого е воде увеличивает моторесурснасосов.Применение последовательной работы насосов на 480 м вод. ст. и 840 м вод. ст. позволяет подавать в забой три ступени давления до 480, 840 и 1320 м вод. ст. в зависимости от изменения крепости угля от 0,5 до 1,5 (2). Снижается энергоемкость гидродобычи до 30-40 квт/ч на 1 т угля. При этом обеспечивается экологически чистая технология гидродобычи

без выдачи пульпы на поверхность, Отпадает необходимость сооружения обезвоживающего комплекса на поверхности шахт, а некоторые горные выработки используются

для размещения оборудования комплекса обезвоживания. Кроме того, можно производить даже обогащение угля на гидроучастке. Накопление высокозольных илов можно использовать для заиловки выраба0 тайного пространства на пожароопасных пластах. Для захоронения илов можно использовать выработанное пространство очистных работ. Для тонкого осветления воды от илов при чистке зумпфов можно воду

5 фильтровать через выработанное пространство, либо в выработанном пространстве, в старых или специальных выработках устраивать отстойники. На пожароопасных пластах наличие воды и оборудования

0 обеспечивает непрерывную, либо периодическую пода1 / воды в выработанное пространство для постоянного поддержания влажности, а при необходимости и целенаправленной подачи воды в очаг пожара. Гид5 ротранспорт обеспечивает более высокие темпы проведения подготовительных выработок. Комплексы такого типа окупаются за 1-2 г работы с запасами не менее 0.5 млн т, кроме того, позволяют производить выемку

0 запасов угля ниже гидравлического уклона для самотечного гидротранспорта угля, перекачивая только шламы на единый комплекс осветления воды, тем самым обеспечивает возможность производить вы5 емку запасов угля в разных местах шахтного поля. Применить простое серийно изготовляемое обоудование. Стоимость оборудования гидроучастка около 200-3000 тыс. руб. Не требуется применения механи0 зированных комплексов, а последние требуют создания заводов в стране по их изготовлению, на что идет тот же уголь и металл.

Затраты по обезвоживающему комплек5 су 1-1,5 млн, руб. себестоимость 1 т угля в целом по гидрокомплексу 2-4 руб. Себестоимость 1 т угля по гидрокомплексу на крутых пластах ниже, чем с обычной технологией, на 10-20 руб, на пологих пластах на 3-5 руб.

0 Экономический эффект за 1 г работы достигает 0,5-1 млн руб в год. Добыча гидрокомплекса находится на уровне до 1000 т угля в сутки. Гидрокомплекс обеспечивает возможность автоматизации процесса обезво5 живания угля и осветления воды серийно изготовляемого оборудования с замкнутым подземным циклом водоснабжения. Формула изобрет е-н и я Способ подземного разделения угля и воды, включающий гидротранспорт, классификацию с обезвоживанием угля по круп.но- сти на мелкий, средний и крупный классы, фильтрацию мелкого класса на фильтре, сформированном из среднего класса, и объединение с ним, сушку объединенного продукта и вывод крупного и объединенного

Хл.+ 13мм1

Кл.0-0.05мм

I

Кл.0.05-1мм

.ЧЗмм , Воздух

fr

g гтт-s

I

ч

11

продукта, отличающийся тем, что. с целью повышения качества продуктов разделения угля и воды, мелкий класс перед фильтрацией подвергают двухстадийному сгущению в шламоотстойнике и гидроциклоне.

f .- JtefrftMH. /J/w.T

Зоздух

Уголь Хл О-13мм

| Беншхауг Ф., МейрерХ | |||

| Способы разработки наклонных пластов без крепления очистного забоя | |||

| - Глюкауф, 1980, № 18, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ подземной переработки угля | 1982 |

|

SU1065605A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-15—Публикация

1990-03-23—Подача