Изобретение относится к области обогащения руд промывкой и классификацией, автоматизации управления этими процессами и может быть использовано при производстве минеральных фосфорных удобрений.

Известен способ автоматического регулирования процесса обогащения руд путем

измерения расхода твердой и жидкой фаз, регулирования расхода жидкой фазы пропорционально измеренному значению расхода твердого и заданному соотношению твердой и жидкой фаз. Для стабилизации качества получаемого концентрата путем уменьшения потерь полезных минералов в мелкой фракции производят дополнительное измерение относительного содержания полезного минерала в мелкой фракции и пропорционально измеренному содержанию корректируют подачу твердого и воды в процессе.

Недостатки способа автоматического регулирования процесса обогащения руд заключаются в низкой производительности по говотому классу 0,5 мм концентрата из- за недостаточной производительности про- мывочного барабана секции и в избыточности блоков управления.

Наиболее близким к изобретению является способ управления процессами промывки и классификации фосфоритных руд путем регулирования соотношения расходов руды и воды в промывочные барабаны каждой технологической секции, измерения плотности слива дополнительной классификации по переменной крупности и содержа- ния полезных минералов в общем концентрате. Пропорционально измеренным значениям плотности и содержания полезных минералов в концентрате изменяют подачу руды в процесс промывки. Это позволяет повысить производительность за счет доизвлечения ценных компонентов из хвостов промывки с частицами фосфоритной руды менее граничной крупности разделения.

Недостатком указанного способа управления процессами промывки и классификации фосфоритных руд является низкое качество регулирования содержания полезных минералов в общем концентрате из-за большой погрешности измерения этого параметра радиоактивным индикатором фосфора (РИФ) или квантометром рентгеновским флюоресцентным (КРФ). Это объясняется тем, что при непрерывном косвенном измерении полезных минералов (P lOs) индикатором РИФ расположенный сверху на ленте конвейера слой мелкого концентрата (пески дополнительного классификатора) с содержанием P2U5 ниже заданного значения поглощает радиоактивное излучение нижнего слоя крупного концентрата с содержанием PaOs выше заданного значения, а также низким и переменным коэффициентом корреляции между PzOs и .радиоактивным элементом (ураном) при измерении концентрата с содержанием PaOs более 15%.

В случае дискретного измерения PzOs устройством-с КРФ или спектрометрами СРМ погрешность измерения обусловлена большей сложностью и отсутствием возможности отбора представительной пробы с конвейера общего концентрата для определения P2U5 при колебаниях массовых расходов, крупности, толщины слоев и значительной разницы содержания P20s в крупном и мелком концентратах. Качество регулирования P20s в общем концентрате

также снижается из-за большого транспортного и емкостного запаздывания по каналу регулирования: расход исходной руды в промывочные барабаны и классификаторы (корытные мойки) технологических секций плотность слива дополнительного классификатора и содержание P2U5 в общем концентрате, которое составляет 8-10 мин.

Основным недостатком изЁестного способа является снижение производительности технологических секций при увеличении плотности слива дополнительного классификатора.

Целью изобретения является повышение производительности технологических секций за счёт максимизации производительности классификаторов по твердому в сливе.

Поставленная цель достигается тем, что при способе управления процессами прот мывки и классификации фосфоритных руд

путем регулирования соотношения расходов руды и воды в промывочные барабаны и классификации минералов по переменной крупн ости в классификаторах технологических секций и дополнительном классификаторе, измеряют содержание полезных минералов и измеряют массовые расходы потоков крупного и мелкого концентратов, вычисляют при этом текущее значение содержания полезных минералов в общем

концентрате по известному уравнению материального баланса для общего концентрата

/г +/ мум ж

#.общ.- ,(1)

где Д - содержание полезных минералов соответственно в крупном и мелком концентратах;

УК ,УМ - выход соответственно крупного и мелкого концентратов,

сравнивают текущее вычисленное значение с заданным и пропорционально отклонению изменяют содержание полезных минералов и массовый расход мелкого концентрата из дополнительного классификатера путем изменения режима в этом классификаторе за счет одновременного изменения плотности слива и положения его шибера, при этом плотность и максимальный расход слива классификаторов технологических секций стабилизируют за счет изменения подачи руды в промывочные барабаны и воды в классификаторы технологи- ческих сёкций.

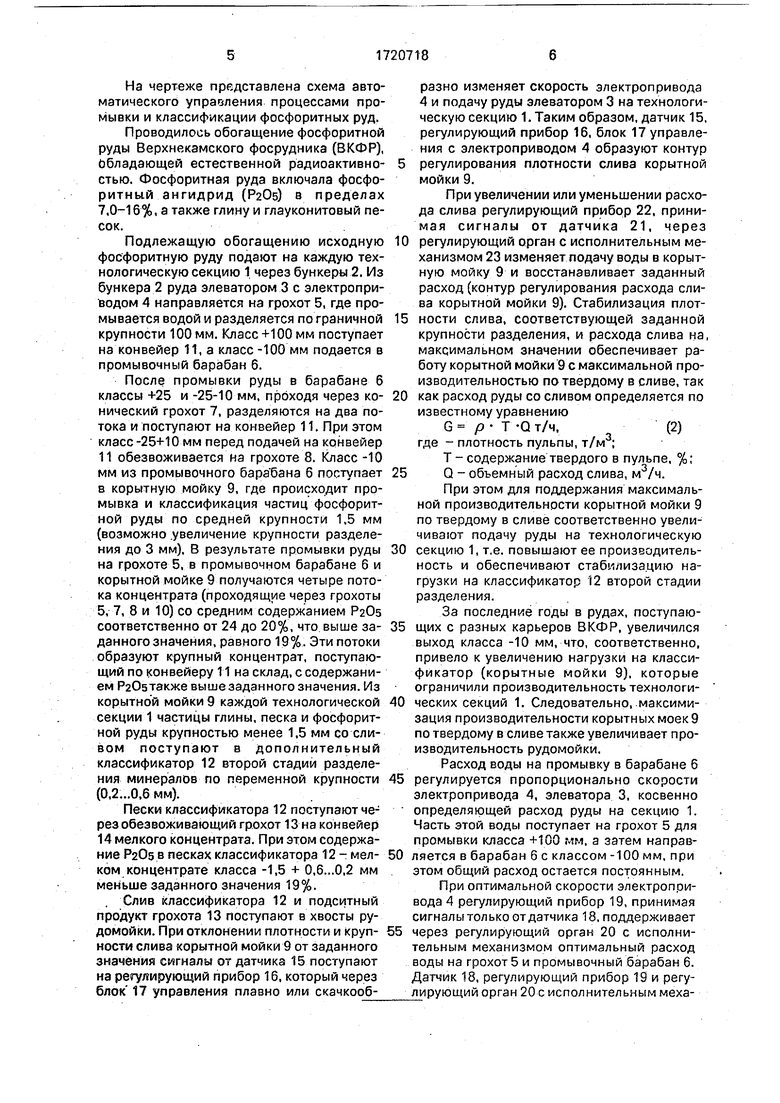

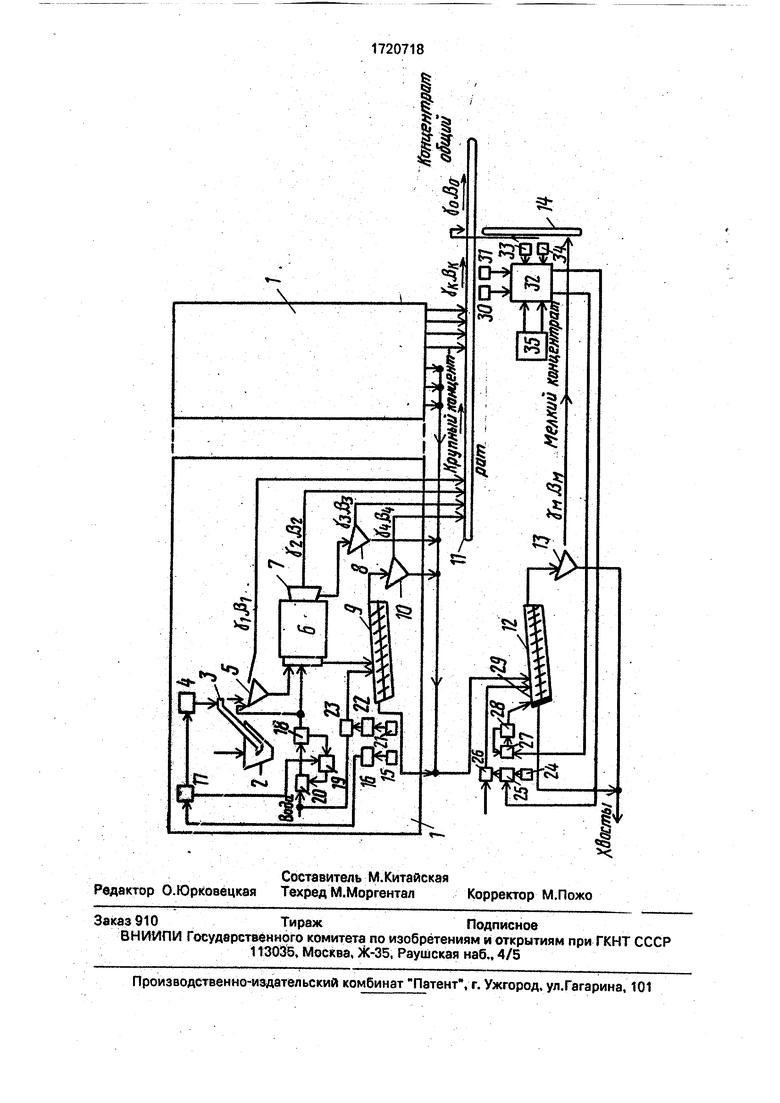

На чертеже представлена схема автоматического управления процессами промывки и классификации фосфоритных руд.

Проводилось обогащение фосфоритной руды Верхнекамского фосрудника (ВКФР), Ьбладающей естественной радиоактивностью. Фосфоритная руда включала фосфоритный ангидрид (Р20б) в пределах 7,0-16%, а также глину и глауконитовый песок.

Подлежащую обогащению исходную фосфоритную руду подают на каждую технологическую секцию 1 через бункеры 2. Из бункера 2 руда элеватором 3 с электроприводом 4 направляется на грохот 5, где промывается водой и разделяется пограничной крупности 100 мм. Класс +100 мм поступает на конвейер 11, а класс-100 мм подается в промывочный барабан 6.

После промывки руды в барабане 6 классы +25 и -25-10 мм, проходя через конический грохот 7, разделяются на два потока и поступают на конвейер 11. При этом класс-25+10 мм перед подачей на конвейер 11 обезвоживается на грохоте 8. Класс -10 мм из промывочного барабана 6 поступает в корытную мойку 9, где происходит промывка и классификация частиц фосфоритной руды по средней крупности 1.5 мм (возможно .увеличение крупности разделения до 3 мм), В результате промывки руды на грохоте 5, в промывочном барабане 6 и корытной мойке 9 получаются четыре потока концентрата (проходящие через грохоты 5, 7, 8 и 10) со средним содержанием Pads соответственно от 24 до 20%, что выше заданного значения, равного 19%. Эти потоки образуют крупный концентрат, поступающий по конвейеру 11 на склад, с содержанием РаОбтакже выше заданного значения. Из корытной мойки 9 каждой технологической секции 1 частицы глины, песка и фосфоритной руды крупностью менее 1,5 мм со сливом поступают в дополнительный классификатор 12 второй стадий разделения минералов по переменной крупности (0,2...0,6 мм).

Пески классификатора 12 поступают через обезвоживающий грохот 13 на конвейер 14 мелкого концентрата. При этом содержание PaOg в песках классификатора 12 - мелком концентрате класса -1,5 + 0,6...0,2 мм меньше заданного значения 19%.

Слив классификатора 12 и подситный продукт грохота 13 поступают в хвосты ру- домойки. При отклонении плотности и крупности слива корытной мойки 9 от заданного значения сигналы отдатчика 15 поступают на регулирующий прибор 16, который через блок 17 управления плавно или скачкообразно изменяет скорость электропривода 4 и подачу руды элеватором 3 на технологическую секцию 1. Таким образом, датчик 15. регулирующий прибор 16, блок 17 управления с электроприводом 4 образуют контур 5 регулирования плотности слива корытной мойки 9.

При увеличении или уменьшении расхода слива регулирующий прибор 22, принимая сигналы от датчика 21, через 10 регулирующий орган с исполнительным механизмом 23 изменяет подачу воды в корытную мойку 9 и восстанавливает заданный расход (контур регулирования расхода слива корытной мойки 9). Стабилизация плот- 15 ности слива, соответствующей заданной крупности разделения, и расхода слива на, максимальном значении обеспечивает работу корытной мойки 9 с максимальной производительностью по твердому в сливе, так 0 как расход руды со сливом определяется по известному уравнению

G р Т -Q т/ч.(2)

где - плотность пульпы, т/м3;

Т - содержание твердого в пульпе, %; 5 Q - объемный расход слива, м3/ч.

При этом для поддержания максимальной производительности корытной мойки 9 по твердому в сливе соответственно увеличивают подачу руды на технологическую 0 секцию 1, т.е. повышают ее производительность и обеспечивают стабилиза.цию нагрузки на классификатор 12 второй стадии разделения.

За последние годы в рудах, поступаю- 5 щих с разных карьеров ВКФР, увеличился выход класса -10 мм, что, соответственно, привело к увеличению нагрузки на классификатор (корытные мойки 9). которые ограничили производительностьтехнологи- 0 ческих секций 1. Следовательно, максимизация производительности корытныхмоекЭ по твердому в сливе также увеличивает производительность рудомойки.

Расход воды на промывку в барабане 6

5 регулируется пропорционально скорости

электропривода 4, элеватора 3, косвенно

определяющей расход руды на секцию 1.

Часть этой воды поступает на грохот 5 для

промывки класса +100 мм, а затем направ0 ляется в барабан 6 с классом-100 мм, при

этом общий расход остается постоянным.

При оптимальной скорости электропривода 4 регулирующий прибор 19, принимая сигналы только от датчика 18, поддерживает 5 через регулирующий орган 20 с исполнительным механизмом оптимальный расход воды на грохот 5 и промывочный барабан 6. Датчик 18, регулирующий прибор 19 и регу- лирующий орган 20с исполнительным механизмом образуют контур регулирования расхода воды в промывочный барабан 6.

При изменении скорости электропривода 4 на регулирующий прибор 19 поступает от блока 17 управления дополнительный сигнал, пропорционально изменяющий подачу воды на грохот 5 и промывочный барабан 6. Для обеспечения возможности регулирования содержания P20s в общем концентрате предусмотрен комплекс средств, состоящий из контура регулирования плотности слива классификатора 12 с датчиком 24, регулирующим прибором 25 и регулирующим органом 26 с исполнительным механизмом, контура регулирования положения шибера 29 классификатора 12 с регулирующим прибором 27, исполнительным механизмом 28 микропроцессора 32 с датчиками 30 и 33 массовых расходов соответственно крупного и мелкого концентратов, блоками 31 и 34 контроля содержания P2U5 соответственно в крупном и мелком концентратах и блоком 35 ручного эзода информации.

Регупирощй):® содержания P20s в общем концентрате (/Зо) основано на его зависимости от содержания полезных минералов и выхода соответственно крупного и мелкого концентратов, которая описывается приведенным уравнением (1):

о Acfo.+flOfr . Р°Ук+Ум

В нашем примере содерхоние полез-, ных минералов P20s в крупном концентрате, состоящем из четырех потоков концентрата, определяется уравнением

/ -#У1-ь#У2+&Уз+&У4 ...

РК у1+у2-1-уз+у4 Р) где р ,/fc ,$з ,{h- содержание полезных минералов соответственно в классах +100 мм,-100+ 25,-25+10 и-10+15 мм.

yi, У2 , уз, У4 - выход концентрата соответственно в тех же классах.

Текущее значение содержания PaOs в общем концентрате в соответствии с уравнением (1) рассчитывает микропроцессор 32, выполняющий функции управляющей вычислительной машины, на входы которого поступают сигналы от блоков 31 и 34 .контроля содержания PaOs соответственно в крупном и мелком концентратах, а также сигналы от датчиков 30 и 33 массовых расходов крупного и мелкого концентратов, В случае отсутствия блоков 31 и 34 контроля содержания PaOs на микропроцессор 32 через блок 35 вводится оператором априорная информация о средних значениях этих параметров в крупном и мелком концентратах. (Эти данные для руд различных месторождений выдают геологи и обогатители в

начале промывочного сезона, затем они сводятся в таблицы и периодически корректируются по мере отработки месторождений). Сигнал, пропорциональный текущему

содержанию Р20в в общем концентрате, с

вычислительного блока микропроцессора

32 поступает на его управляющий блок, где

сравнивается с заданным сигналом содер: жания P20s. Если вычисленное текущее зна0 чение P20s в общем концентрате равно заданному, то сигналы с управляющего блока микропроцессора 32 на контуры регулирования плотности слива и положения шибера 29 классификатора 12 не поступают,

5 При этом режим разделения минералов в классификаторе 12 соответствует средним значениям плотности и крупности (например 0,4 мм) слива и среднему положению шибера 29 классификатора 12, косвенно оп0 ределяющего уровень пульпы и площадь осаждения в нем минералов. Этот режим поддерживает регулирующий прибор 25 контура регулирования плотности слива, который в этом случае, получая сигнал только

5 от датчика 24 плотности слива, через регулирующий орган с исполнительным механизмом 26 изменяет подачу воды в классификатор 12, а также регулирующий прибор 27 контура регулирования положе0 ния шибера 29, который, также получая только сигнал от преобразователя положения исполнительного механизма 28, уста- навливет шибер 29 в среднее положение. При увеличении содержания P20s в об5 щем концентрате, например, в результате увеличения выхода или содержания РзОЗ в крупном концентрате на регулирующие приборы 25 и 27 контуров, регулирования плотности слива и положения шибера 29

0 поступают от микропроцессора 32 корректирующие сигналы, которые уменьшают плотность и крупность слива (например, до 0,2 мм) за счет увеличения подачи воды в дополнительный классификатор 12, а также пере5 мещают шибер 29 вверх, увеличивая уровень пульпы и площадь осаждения минералов в ванне классификатора 12.

Такой режим обеспечивает увеличение выхода песков - мелкого концентрата до0 полнительного классификатора 12 и уменьшение содержания в нем Р20б, что приводит к уменьшению содержания P20s в общем концентрате.

При уменьшении содержания PaOs в об5 щем концентрате корректирующие сигналы От микропроцессора/ 32 через регулирующие приборы 2t увеличивают уменьшением подачи воды плотность и крупность слива (например, до 0,6 мм) и, опуская ши- бер 29, уменьшают уровень пульпы и площадь осаждения минералов в классификаторе 12, что приводит куменьшению выхода и увеличению содержания P2U5 в мелком концентрате, а следовательно, повышению содержания в общем концентрате.

В процессе регулирования режима классификации в спиральном классификаторе 12 с диаметром спирали 1,5м запаздывание по каналу расход воды - плотность слива - выход и содержание РаОз в мелком концентрате составляет около 4 мин, а по каналу положение шибера 29 - уровень пульпы - выход и содержание P20s в мелком концентрате не более 1 мин.

Пример, Автоматическое регулирование содержания PzOs в общем концентрате с использованием датчиков 30 и 33 массовых расходов и блоков 31 и 34 контроля содержания P20s в крупном и мелком концентратах совместно с микропроцессором 32 подробно изложено.

При полуавтоматическом регулировании содержания P20s в общем концентрате без участия блоков 31 и 34 контроля этого параметра оператор выполняет следующие операции.

Получает от приемщика и горного диспетчера информацию о месторождении и количестве поданной железнодорожным транспортом на обогащение фосфоритной руды. Например, руда, добытая на карьере № 1 Верхнекамского фосрудника, количество вагонов-рудовозов 10, общий вес 400 т.

Определяет по таблице составленной геологами в начале промывочного сезона, выход и содержание P20s в крупном концентрате класса +1,5 мм. Например, руда с карьера № 1, выход крупного концентрата по сухому весу составляет 39,2%, содержание Р205 24.7%.

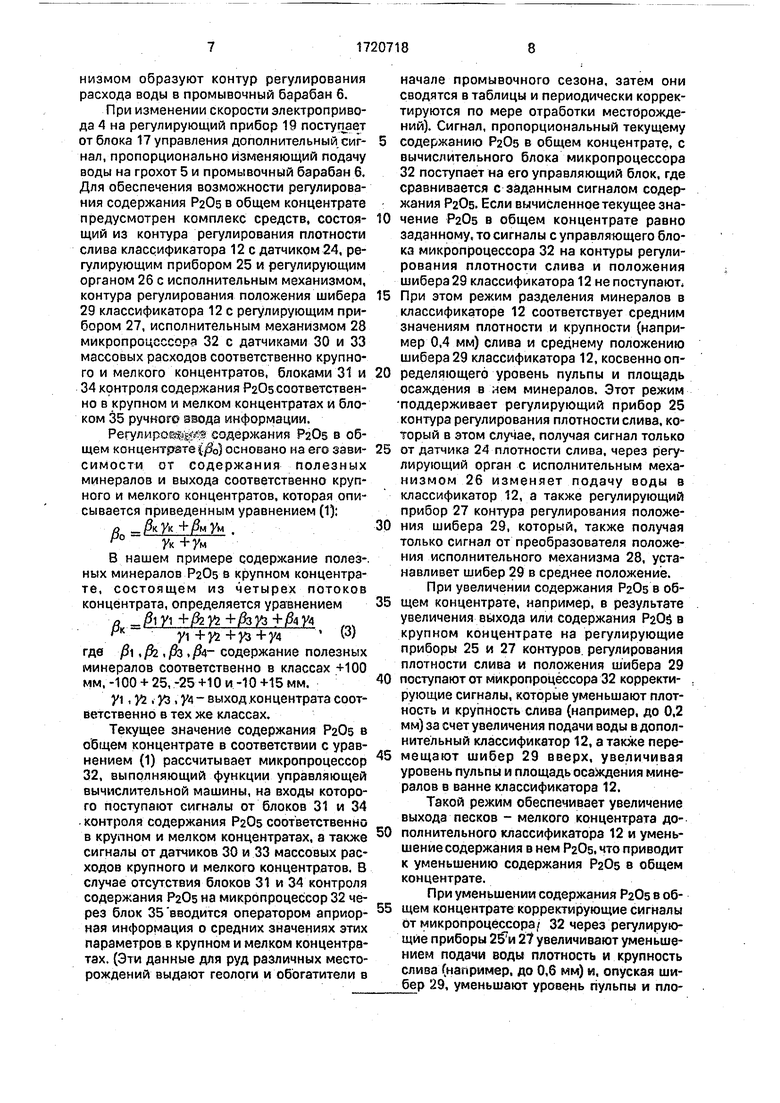

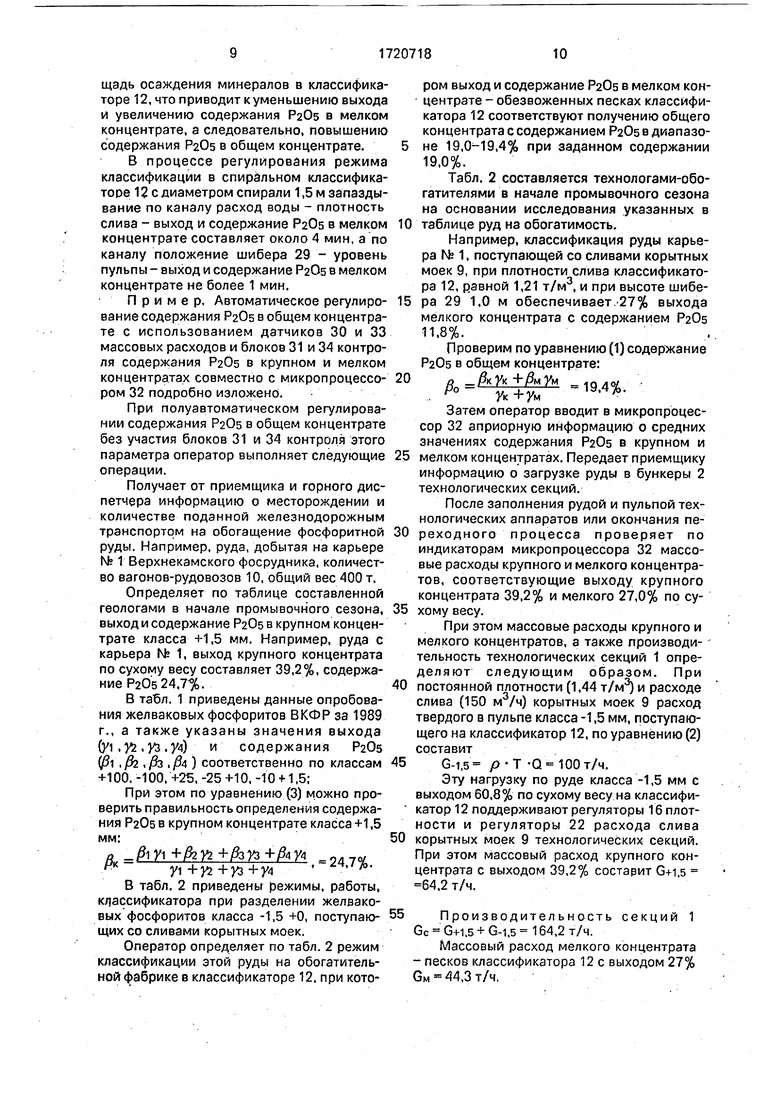

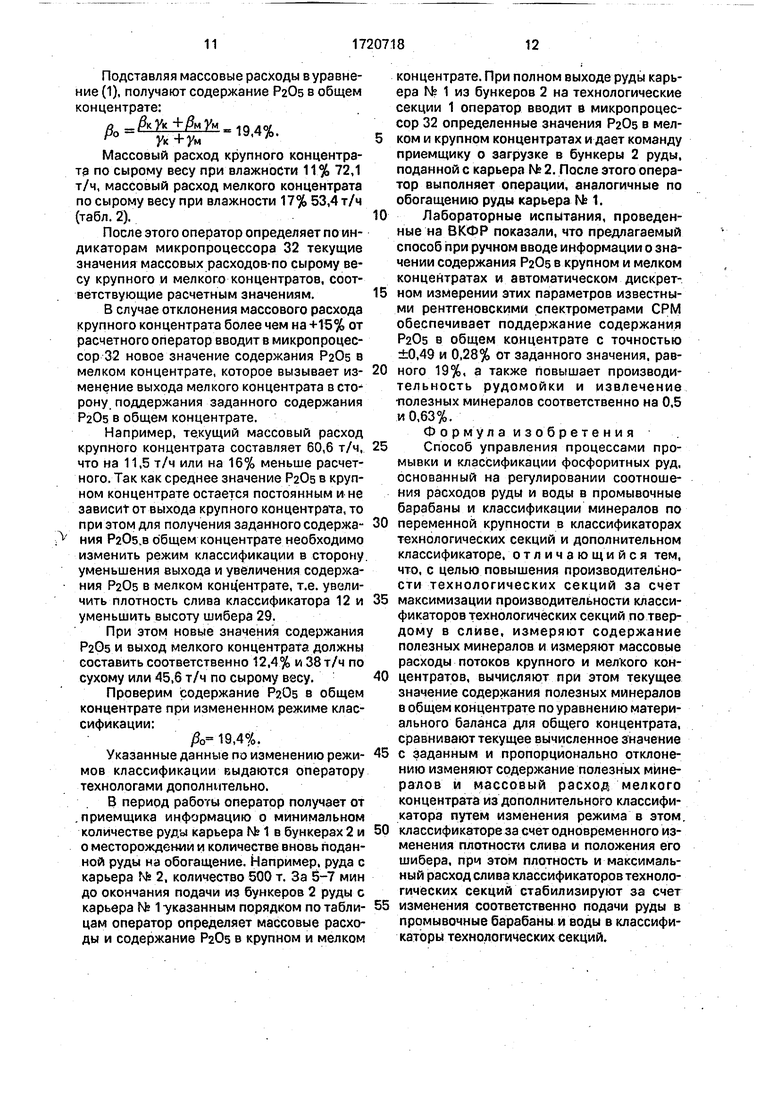

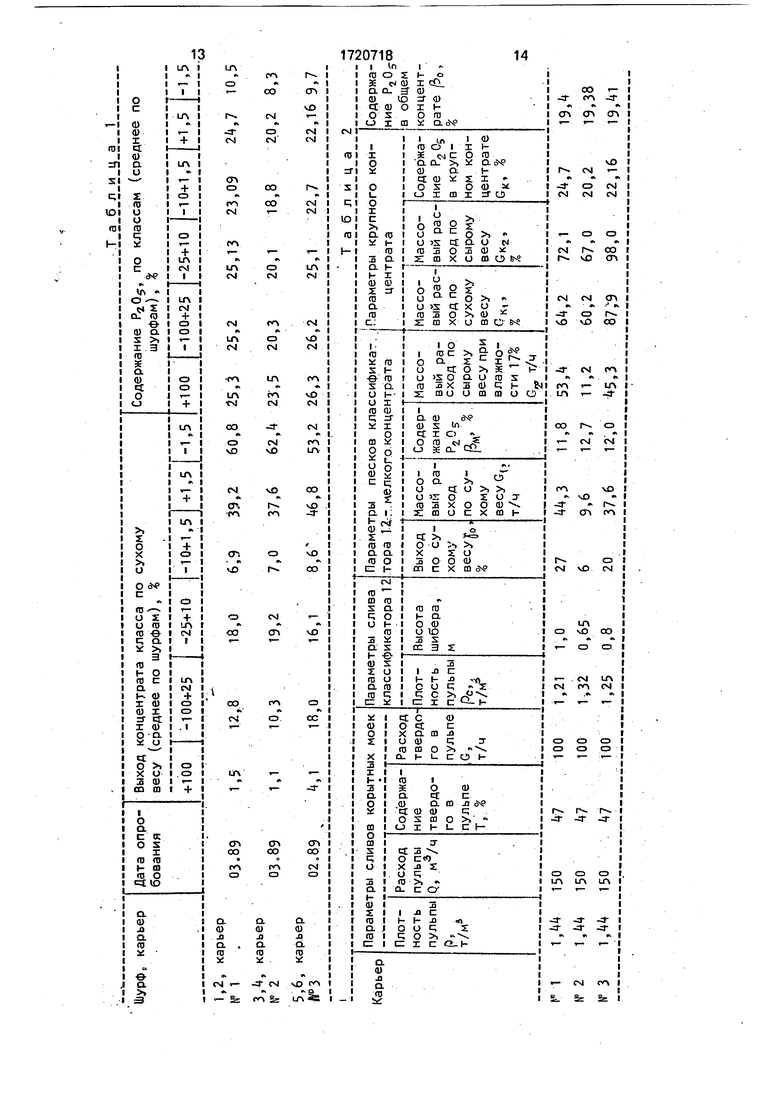

В таЪл. 1 приведены данные опробования желваковых фосфоритов ВКФР за 1989 г., а также указаны значения выхода fy, уг , уз . YA) и содержания PaOs ,р2 ,Дз , ) соответственно по классам +100, -100. +25, -25 +10, -10 + 1,5;

При этом по уравнению (3) можно проверить правильность определения содержания PaOs в крупном концентрате класса +1,5 мм:

а # П + Д П + Дз Уз + А у

И у}+у2+у3+у

24,7%.

В табл. 2 приведены режимы, работы, классификатора при разделении желваковых фосфоритов класса -1,5 +0, поступающих со сливами корытных моек.

Оператор определяет по табл. 2 режим классификации этой руды на обогатительной фабрике в классификаторе 12, при котором выход и содержание P20s в мелком концентрате - обезвоженных песках классификатора 12 соответствуют получению общего концентрата с содержанием P20s в диапазо5 не 19,,4% при заданном содержании 19,0%.

Табл. 2 составляется технологами-обогатителями в начале промывочного сезона на основании исследования указанных в

0 таблице руд на обогатимость.

Например, классификация руды карьера № 1, поступающей со сливами корытных моек 9, при плотности слива классификатора 12, равной 1,21 т/м3, и при высоте шибе5 ра 29 1,0 м обеспечивает. 27% выхода мелкого концентрата с содержанием Р20з 11,8%.

Проверим по уравнению (1) содержание Р20б в общем концентрате:

0 ft.ftrj.+frp. -19.4%.

Затем оператор вводит в микропроцессор 32 априорную информацию о средних значениях содержания P20s в крупном и

5 мелком концентратах. Передает приемщику информацию о загрузке руды в бункеры 2 технологических секций.

После заполнения рудой и пульпой технологических аппаратов или окончания пе0 реходного процесса проверяет по индикаторам микропроцессора 32 массовые расходы крупного и мелкого концентратов, соответствующие выходу крупного концентрата 39,2% и мелкого 27,0% по су5 хому весу.

При этом массовые расходы крупного и мелкого концентратов, а также производи- - тельность технологических секций 1 определяют следующим образом. При

0 постоянной плотности (1,44 т/м3) и расходе слива (150 м3/ч) корытных моек 9 расход твердого в пульпе класса -1,5 мм, поступающего на классификатор 12. по уравнению (2) составит

5 G-1,5 ЮОт/ч.

Эту нагрузку по руде класса -1,5 мм с выходом 60,8% по сухому весу на классифи- катор 12 поддерживают регуляторы 16 плотности и регуляторы 22 расхода слива

0 корытных моек 9 технологических секций. При этом массовый расход крупного концентрата с выходом 39,2% состарит G+1 5 64,2 т/ч.

Производительность секций 1 Gc G+1.5 + G-1.5 164,2 т/ч.

Массовый расход мелкого концентрата - песков классификатора 12 с выходом 27% GM 44,3 т/ч.

Подставляя массовые расходы в уравнение (1), получают содержание P20s в общем концентрате:

ft-ftft.ffiE -mE.

Массовый расход крупного концентрата по сырому весу при влажности 11% 72,1 т/ч, массовый расход мелкого концентрата по сырому весу при влажности 17% 53,4 т/ч (табл.2).

После этого оператор определяет по индикаторам микропроцессора 32 текущие значения массовых расходов-no сырому весу крупного и мелкого концентратов, соответствующие расчетным значениям.

В случае отклонения массового расхода крупного концентрата более чем на +15% от расчетного оператор вводит в микропроцессор 32 новое значение содержания P20s в мелком концентрате, которое вызывает изменение выхода мелкого концентрата в сто рону поддержания заданного содержания P20g в общем концентрате.

Например, текущий массовый расход крупного концентрата составляет 60,6 т/ч, что на 11,5 т/ч или на 16% меньше расчетного. Так как среднее значение PaOs в крупном концентрате остается постоянным и не зависит от выхода крупного концентрата, то при этом для получения заданного содержа- ния P20svB общем концентрате необходимо изменить режим классификации в сторону, уменьшения выхода и увеличения содержания P20s в мелком концентрате, т.е. увеличить плотность слива классификатора 12 и уменьшить высоту шибера 29.

При этом новые значения содержания Р20.5.И выход мелкого концентрата должны составить соответственно 12,4% и 38 т/ч по сухому или 45,6 т/ч по сырому весу.

Проверим содержание PiOs e общем концентрате при измененном режиме классификации:

#,-19,4%.

Указанные данные по изменению режимов классификации выдаются оператору технологами дополнительно.

В период работы оператор получает от .приемщика информацию о минимальном количестве руды карьера Мг 1 в бункерах 2 и о месторождении и количестве вновь поданной руды на обогащение. Например, руда с карьера 2, количество 500 т. За 5-7 мин до окончания подачи из бункеров 2 руды с карьера Мг 1 указанным порядком по таблицам оператор определяет массовые расходы и содержание P20s в крупном и мелком

концентрате. При полном выходе руды карьера N 1 из бункеров 2 на технологические секции 1 оператор вводит в микропроцессор 32 определенные значения P20s в мелком и крупном концентратах и дает команду приемщику о загрузке в бункеры 2 руды, поданной с карьера № 2. После этого оператор выполняет операции, аналогичные по обогащению руды карьера № 1.

Лабораторные испытания, проведенные на ВКФР показали, что предлагаемый способ при ручном вводе информации о значении содержания P20s в крупном и мелком концентратах и автоматическом дискретном измерении этих параметров известными рентгеновскими спектрометрами СРМ обеспечивает поддержание содержания P20s в общем концентрате с точностью ±0,49 и 0,28% от заданного значения, равного 19%, а также повышает производительность рудомойки и извлечение полезных минералов соответственно на 0,5 и 0,63%.

Фор м у ла из обретения

Способ управления процессами промывки и классификации фосфоритных руд. основанный на регулировании соотношения расходов руды и воды в промывочные барабаны и классификации минералов по

переменной крупности в классификаторах технологических секций и дополнительном классификаторе, отличающийся тем, что, с целью повышения производительности технологических секций за счет

максимизации производительности классификаторов технологических секций по твердому в сливе, измеряют содержание полезных минералов и измеряют массовые расходы потоков крупного и мелкого концентратов, вычисляют при этом текущее значение содержания полезных минералов в общем концентрате по уравнению материального баланса для общего концентрата, сравнивают текущее вычисленное значение

с заданным и пропорционально отклонению изменяют содержание полезных минералов и массовый расход мелкого концентрата из дополнительного классификатора путем изменения режима в этом.

классификаторе за счет одновременного изменения плотности слива и положения его шибера, при этом плотность и максимальный расход слива классификаторов технологических секций стабилизируют за счет

изменения соответственно подачи руды в промывочные барабаны и воды в классификаторы технологических секций.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для промывки руды в технологических секциях | 1982 |

|

SU1084071A1 |

| Способ автоматического регулирования процесса обогащения | 1977 |

|

SU628952A1 |

| Способ автоматического регулирования классифицирующих аппаратор | 1981 |

|

SU1030021A1 |

| Устройство для автоматического регулирования спиральным классификатором | 1984 |

|

SU1194492A1 |

| Способ регулирования процесса гидравлической классификации | 1979 |

|

SU862985A1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПОЛУЧЕНИЯ КПШС РАЗЛИЧНОГО СОРТОВОГО СОСТАВА С ПОМОЩЬЮ СУХОГО МЕТОДА ОБОГАЩЕНИЯ | 2007 |

|

RU2370326C2 |

| СПОСОБ ДОВОДКИ КОНЦЕНТРАТОВ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2020 |

|

RU2750896C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

Изобретение относится к обогащению руд промывкой и классификацией, автоматизации управления этими процессами и может быть использовано при производстве минеральных фосфорных удобрений. Цель - повышение производительности технологических секций за счет максимизации производительности классификаторов технологических секций по твердому в сливе. В способе управления процессами промывки и классификации соотношения расходов руды и воды в промывочные барабаны и классификации минералов по переменной крупности в классификаторах технологических секций и дополнительном классификаторе измеряют содержание полезных минералов и измеряют массовые расходы потоков крупного и мелкого концентратов, вычисляют при этом текущее значение содержания полезных минералов в общем концентрате по уравнению материального баланса для общего концентрата, сравнивают текущее вычисленное значение с заданным и пропорционально отклонению измеряют содержание полезных минералов и массовый расход .мелкого концентрата из дополнительного классификатора путем изменения режима в этом классификаторе за счет одновременного изменения плотности слива и положения его шибера, при этом плотность и максимальный расход слива классификаторов технологических секций стабилизируют за счет изменения соответственно подачи руды в промывочные барабаны и воды в классификаторы технологических секций. 1 ил. сл С х| ю О XI 00

карьер

карьер

карьер

Таблица

| Способ автоматического регулирования процесса обогащения | 1977 |

|

SU628952A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР Мг 1450194, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| . | |||

Авторы

Даты

1992-03-23—Публикация

1989-12-01—Подача