Изобретение относится к строительству и может быть использовано для приготовления легких бетонов.

Известна бетонная смесь, включающая вяжущее, щебень и песок из осадочных горных пород, воду при следующих соотношениях, мас.%:

Вяжущее11,7

Щебень и песок из пористых горных пород70,0

ВодаОстальное

К недостаткам бетонной смеси относятся большой расход цемента, низкая прочность бетона на сжатие и изгиб.

8.0

Наиболее близкой к предлагаемой бетонной смеси является бетонная смесь, включающая портландцемент, щебень и песок осадочных горных пород, золу-унос ТЭС и воду при следующем соотношении, , мас.%:

Портландцемент Щебень и песок из пористых горных пород71,0

Зола теплоэлектростанций9,0

ВодаОстальное

Недостатком указанной бетонной смеси являются при завышенном расходе цемента недостаточная прочность бетона при

XJ

го

о

со о

сжатии и изгибе, длительное время предварительного выдерживания бетона и замедленный набор прочности бетонных образцов при термообработке.

Цель изобретения - повышение прочности бетона и снижение времени тепловлаж- ностной обработки.

Поставленная цель достигается тем, что бетонная смесь содержит, мас.%:

Портландцемент5-8

.Щебень и песок из пористых горных пород-70-71

Активированная зола теплоэлектростанции7-1-0

Активированная карбонатная пыль пористых горных пород1,8-2,4

Активированный фильтрат- цитрат кальция - отход производства лимонной кислоты0,08-0,5

ВодаОстальное

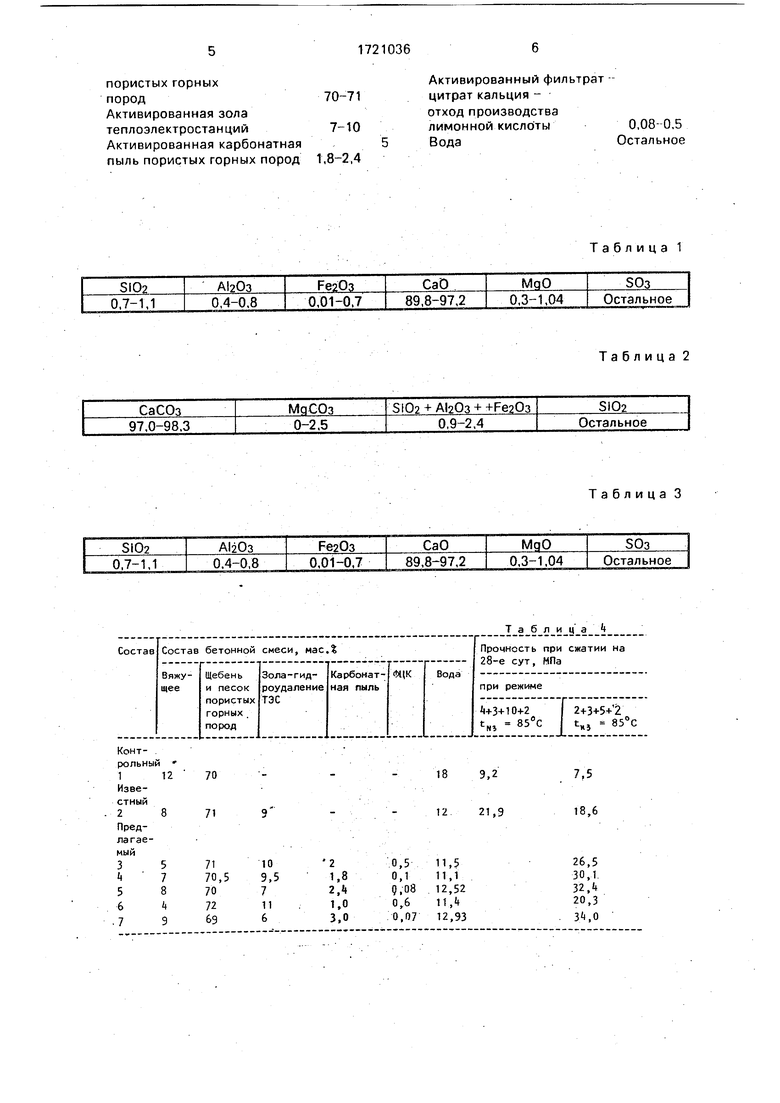

Количество щебня и песка в заполнителе составляет, мас.%: щебень 47-51, песок 20-23. Возможно использовать известняк ракушечнико-пористых горных пород, отходы камнедробления известняка. Химический состав пористых горных пород представлен в табл. 1, минеральный состав - в табл. 2, химический состав карбонатной пыли - в табл. 3.

Химический состав отхода производства лимонной кислоты, фильтрата цитрата кальция представлен следующим соотношением компонентов, мас.%:

Шлам цитрагипса85-95

Двуводный гипс3-9

Оксалат кальция0,2-0,7

Берминская лазурьОстальное

В предлагаемой бетонной смеси используют портландцемент М-500, карбонатный щебень и известняковый песок, золу-гидроудаление теплоэлектростанции с начальной удельной поверхностью 2200 см2/г и содержанием углистого остатка, отвечающим предъявленным к ним требованиям, согласно ГОСТ; отход производства лимонной кислоты - фильтрат цитрат кальция и карбонатную пыль.

Зояа-гидроудаление совместно с карбонатной пылью в присутствии добавки фильтра цитрата кальция (ФЦК). подвергается гидродинамической активации в роторно- пульсационном аппарате (РПА) в течение 1 мин. Результатом обработки является более полное раскрытие активной поверхности частиц золы-гидроудаления и карбонатной пыли. Введение в состав вяжущего активированных мелкозернистых карбонатных пород создает условия для вовлечения в

реакцию твердения алюминатной и алюмо- силикатной добавки и ускоряет его твердение. В условиях нормального твердения или гидротермальной обработки происходит образование гидрокарбоалюминатов кальция, что подтверждает взаимодействие золокар- боалюминатной добавки с портландцементом.

Бетонную смесь готовят следующим об0 разом.

Пример. Готовят суспензию золы-гидроудаления ТЭС с карбонатной пылью и отходом производства лимонной кислоты Ф ЦК (при соотношении твердой (Т) и жидкой

5 (Ж) Т:Ж 1:1 и обрабатывают в РПА при скорости вращения ротора 3000 об/мин. Время обработки 1 мин.

Смещение водозольно-карбонатной суспензии, обработанной в присутствии

0 ФЦК в РПА, с цементом производится непосредственно в бетоносмесителе одновре- менно с остальными компонентами бетонной смеси.

В конце перемешивания указанных

5 компонентов в приготовленную бетонную смесь вводят недостающее по расчету коли- . чество воды.

В табл. 4 приведены составы известных и предлагаемых бетонных смесей, а также

0 физико-механические свойства бетона на основе этих смесей.

Анализ табл. 1. показывает, что у бетонов, приготовленных на предлагаемых составах при указанном соотношений

5 компонентов, по сравнению с контрольным составом (с применением неактивированной золы) достигается повышение прочности на сжатие на 50-74% при сокращении расхода вяжущего на 12-50%.

0 Использование предлагаемой бетонной смеси по сравнению с известной позволяет снизить расход вяжущего и увеличить прочность получаемых строительных материалов, а также сократить режим

5 тепловлажностной обработки.

Формула изобретения Бетонная смесь, включающая портландцемент, активированную золу теплоэлектростанций, щебень и песок из пористых

0 горных пород и воду, отличающаяся тем, что, с целью повышения прочности бетона, снижения времени тепловлажностной обработки, она дополнительно содержит активированную карбонатную пыль пористых

5 горных пород и активированный фильтрат - цитрат кальция - отход производства лимонной кислоты при следующем соотношении компонентов, мас.%:

Портландцемент5-8

Щебень и песок из

пористых горных

пород70-71

Активированная зола

теплоэлектростанций7-10

Активированная карбонатная

пыль пористых горных пород 1,8-2,4

Активированный фильтрат цитрат кальция - отход производства лимонной кислоты Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2351563C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРТЛАНДЦЕМЕНТА | 2010 |

|

RU2431623C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕГОСЯ ВЯЖУЩЕГО | 1996 |

|

RU2116979C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СЛАБЫХ ГРУНТОВ | 2007 |

|

RU2372445C2 |

| БЕТОННАЯ СМЕСЬ УЛУЧШЕННЫХ ХАРАКТЕРИСТИК С ПРИМЕНЕНИЕМ ЭЛЕКТРОФИЛЬТРОВОЙ СЛАНЦЕВОЙ ЗОЛЫ | 2014 |

|

RU2569701C1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| Способ приготовления бетонной смеси | 1989 |

|

SU1643509A1 |

| БЕТОН С КРУПНЫМ ЗАПОЛНИТЕЛЕМ ИЗ ШЛАКОВЫХ ОТХОДОВ ТЕПЛОЭЛЕКТРОСТАНЦИИ | 2015 |

|

RU2616945C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО С ДОБАВЛЕНИЕМ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОЭЛЕКТРОСТАНЦИЙ | 2014 |

|

RU2553667C1 |

| МИНЕРАЛЬНАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2004 |

|

RU2259436C1 |

Изобретение относится к строительству и может быть использовано для .приготовления легких бетонов. Бетонная смесь содержит, мас.%: портландцемент 5-8; щебень и песок из пористых горных пород 70-71; активированную золу теплоэлектростанций 7- 10; активированную карбонатную пыль пористых горных пород 1,8-2,4; активированный фильтрат цитрат кальция (ФЦК) - отход производства лимонной кислоты 0,08-0,5; воду - остальное. Бетонную смесь готовят по следующей технологии. Золу- гидроудаления, пыль карбонатных осадочных горных пород и добавку ФЦК в виде водозольнокарбонатной суспензии с соотношением Т:Ж 1:1 подвергают активации в роторно-пульсационном аппарате в течение 1 мин. Смешивают водозольно-карбо- натную суспензию в присутствии добавки ФЦК с цементом и остальными компонентами бетонной смеси в бетоносмесителе. В конце перемешивания указанных компонентов в приготовленную.смесь вводят недостающее по расчету количество воды, Прочность бетона 30,1-34,0 МПа, время теп- ловлажностной обработки 12 ч. 4 табл. (Л С

Таблица 1

Таблица 2

Таблица 3

Таблица1

| Разработка и исследование составов и режим тепловой обработки бетона на заполнителях из отходов камнедробления.Отчет НИИЖБ | |||

| Мерная кружка для жидких тел | 1914 |

|

SU502A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Исследование и обоснование безотходной технологии производства на горнодобывающих | |||

| предприятиях Минпромстройматериалов МССР | |||

| Отчет МолдНИИстройпроект, Кишинев, 1985. | |||

Авторы

Даты

1992-03-23—Публикация

1989-12-04—Подача