Изобретение относится к строительным материалам и может быть применено для изготовления бетона для монолитного строительства и используемого также при ремонте и реконструкции сооружений. Применение предлагаемого рецептурного состава обеспечит экономию кондиционных природных ресурсов (крупного заполнителя - щебня), высокую степень адгезии растворной части к крупному (шлаковому) заполнителю и требуемую прочность изделия.

Известна сырьевая смесь для приготовления жаростойкого золошлакового бетона. Изобретение относится к промышленности строительных материалов, может быть использовано для изготовления конструкций и изделий из жаростойких бетонов на основе золошлакового заполнителя и позволяет обеспечить возможность эффективного использования многотоннажных отходов промышленности. Технический результат - повышение жаростойкости бетонов при одновременном упрощении процесса его получения, снижение стоимости готовой продукции. Сырьевая смесь для приготовления жаростойкого золошлакового бетона включает, мас. %: 35,0-60,0 заполнитель - отвальную золошлаковую смесь Иркутской ТЭЦ-6 г. Братска от сжигания бурого угля КАТЭКа Ирша-Бородинского угольного разреза с насыпной плотностью золошлаковой смеси ρнас=1350-1400 кг/м3, состоящую на 10% из золы и 90% из шлака, с размером зерен - 0,315-5,0 мм и влажностью 2-3% при соотношении зерен фракций, %: фр. 5 мм - 22,44, фр. 2,5 мм - 29,56, фр. 1,25 мм - 12,44, фр. 0,63 мм - 25,56, фр. 0,315 мм - 10,0, и вяжущее из золы-уноса от сжигания бурого Канско-Ачинского угля ТЭЦ-7 г. Братска I поля с ρнас=800-850 кг/м3 и остатком на сите 008 - 6,7%, 17,8-38,9, и жидкого стекла из отхода производства ферросилиция Братского завода ферросплавов - микрокремнезема с ρнас=230-245 кг/м3 и содержащего высокодисперсные кристаллические примеси в форме графита и β-карборунда в количестве 10-13%, с силикатным модулем n=1 и плотностью ρ=1,32-1,35 г/см3, 20,0-30,2 (RU, патент №2374200, МПК С04В 28/08 (2006.01), С04В 28/26 (2006.01), С04В 111/20 (2006.01), 2009 г.).

Недостатком бетона, получаемого на основе данной сырьевой смеси является рецептурная сложность и его относительно низкий класс - В10. Бетон такого класса, в основном, применяется для проведения подготовительных работ на строительной площадке. Он используется также в качестве бетонной подготовки в дорожном строительстве и для монтажа бордюрного камня.

Наиболее близким техническим решением является «Водонепроницаемый бетон Базоева». Изобретение относится к производству строительных материалов и может быть использовано для изготовления водонепроницаемых бетонов в монолитном строительстве и при заводском изготовлении изделий и конструкций, а также при ремонте и реконструкции помещений с повышенной влажностью. Водонепроницаемый бетон, включающий портландцемент, песок и минеральную расширяющуюся добавку, содержащую вулканическую породу, гипс, доломит, микрокремнезем, пластификатор, в качестве минеральной расширяющейся добавки содержит добавку «ИР-1», в составе которой используется вулканическая порода с соотношением оксид кремния: оксид алюминия более 3,5, содержащая 1-15 мас. % пемзы, при соотношении компонентов добавки, мас. %: указанная вулканическая порода - 40-85; гипс - 10-35; доломит - 0-30; микрокремнезем - 0-5; пластификатор - 1-3; причем бетон содержит песок фракции более 0,14 мм и дополнительно щебень при следующем соотношении компонентов, кг/м3: портландцемент - 400-500; добавка «ИР-1» - 70-100; песок фракции более 0,14 мм - 500-700; щебень - 600-800, вода - до получения водоцементного отношения 0,3-0,4. Водонепроницаемый бетон может содержать ускоритель твердения, и/или замедлитель твердения, и/или гидрофобизатор. Технический результат: получение как безусадочного, так и расширяющегося водонепроницаемого бетона, обладающего повышенными прочностью и морозостойкостью (RU, патент №2144909, МПК С04В 28/02, 2000 г.).

Недостатком бетона, получаемого на основе данного изобретения, является невозможность экономии кондиционных природных ресурсов и утилизации крупнотоннажных техногенных отходов, что определяет степень экологической целесообразности его применения.

Техническим результатом, достигаемым настоящим изобретением, является возможность получения бетона соответствующего по прочностным характеристикам классу В15, экономия кондиционного природного ресурса - щебня, используемого в качестве крупного заполнителя, экономически и экологически целесообразная утилизация крупнотоннажных техногенных отходов теплоэлектростанции.

Такой технический результат достигается тем, что сырьевая смесь для приготовления бетона с крупным заполнителем из шлаковых отходов Новочеркасской ГРЭС (НчГРЭС) включает:

1. Крупный заполнитель, представленный продуктами сгорания угля (шлаками) Кузнецкого угольного бассейна, добытого из разреза «Калтанский». Фракции этих шлаков составляют 5-10 мм и имеют насыпную плотность ρнас=650-700 кг/м3 при следующем соотношении крупности:

фракция 5 мм - 47,5%;

фракция 7,5 мм - 35,5%;

фракция 10 мм - 17,0%.

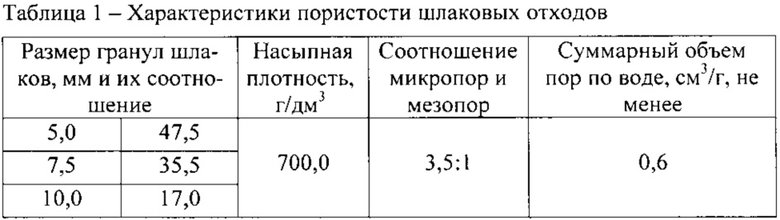

Данные шлаковые отходы имеют следующие характеристики пористости (таблица 1).

Следует отметить, что содержащиеся в порах шлаков легкорастворимые соединения, удаляются транспортируемой водой (при их удалении из котельных помещений гидравлическим способом), а такое соотношение микропор и мезопор повышает прочность сцепления растворной части с крупным заполнителем (шлаками);

2. Мелкий заполнитель - песок фракции 1-1,5 мм;

3. Портландцемент марки М500;

4. Минеральную расширяющую добавку «ИР-1» [RU, патент №2144909, МПК С04В 28/02, 2000 г.].

5. Вода.

Указанные компоненты при изготовлении бетона имеют следующее соотношение, %:

1. Крупный заполнитель (шлаки указанных фракций) - 50,0-52,0;

2. Мелкий заполнитель (песок указанной фракции) - 28,0-32,0;

3. Портландцемент М500 - 10,0-12,0;

4. Минеральная расширяющая добавка «ИР-1» - 20% от массы цемента;

5. Вода - 5,0-7,0.

Водоцементное отношение составляет 0,5-0,6.

Из указанной сырьевой смеси изготавливали контрольные образцы-кубы с ребром 100 мм для прочностных испытаний. Результаты испытаний приведены в таблице 2. Для сравнения использовались образцы бетона, изготовленные по этой же рецептуре, с тем отличием, что вместо крупного заполнителя из шлаковых отходов теплоэлектростанции, применялся кондиционный крупный заполнитель - гравийный щебень, фракции 5-10 мм.

Испытания проводились в соответствии с ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам. - М. Госстандарт, 2013. - 36 с.

Анализ приведенных результатов показывает, что бетон, полученный в соответствии с указанной рецептурой, обладает достаточно высокими прочностными показателями. Помимо этого применение шлаковых отходов НчГРЭС позволит снизить стоимость бетонных изделий за счет экономии кондиционных ресурсов и принесет экологический эффект от их утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374201C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2479532C2 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2158719C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554966C2 |

Изобретение относится к строительным материалам и может быть использовано для изготовления бетона для монолитного строительства, а также при ремонте и реконструкции сооружений. Технический результат заключается в повышении прочности. Бетон включает в себя гидравлическое вяжущее - портландцемент, мелкий заполнитель - песок, минеральную расширяющую добавку «ИР-1», крупный заполнитель из отвального шлака Новочеркасской ГРЭС, являющийся продуктом сгорания угля (шлака) Кузнецкого угольного бассейна, добытого из разреза «Калтанский», с насыпной плотностью 650-700 кг/м3 при следующем соотношении крупности: фр. 5 мм – 47,5 %, фр. 7,5 мм – 35,5%, фр. 10 мм – 17,0%, соотношение микропор и мезопор 3,5:1 и суммарный объем пор по воде не менее 0,6 см3/г, при водоцементом соотношении 0,5-0,6. 2 табл.

Бетон с крупным заполнителем из шлаковых отходов теплоэлектростанции, включающий в себя крупный заполнитель из шлака, полученного при сжигании угля Кузнецкого угольного бассейна на Новочеркасской ГРЭС, мелкий заполнитель из песка, гидравлическое вяжущее - портландцемент М500 при водоцементном отношении 0,5-0,6 и минеральную расширяющую добавку «ИР-1», отличающийся тем, что в качестве крупного заполнителя используются отвальные шлаки Новочеркасской ГРЭС, которые являются продуктами сгорания угля (шлаками) Кузнецкого угольного бассейна, добытого из разреза «Калтанский», с насыпной плотностью ρнас=650-700 кг/м3 при следующем соотношении крупности: фракция 5 мм - 47,5%; фракция 7,5 мм - 35,5%; фракция 10 мм - 17,0%, причем применяемый крупный заполнитель из шлака имеет соотношение микропор и мезопор 3,5:1 и суммарный объем пор по воде не менее 0,6 см3/г.

| ВОДОНЕПРОНИЦАЕМЫЙ БЕТОН БАЗОЕВА | 1999 |

|

RU2144909C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ БЕТОНОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355657C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2013 |

|

RU2553817C2 |

| Бетонная смесь | 1985 |

|

SU1421720A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| WO 2008070192 A1, 12.06.2008 | |||

| ПЮПИТР ДЛЯ ПИШУЩЕЙ МАШИНЫ | 1927 |

|

SU10178A1 |

| Технические условия. | |||

Авторы

Даты

2017-04-18—Публикация

2015-08-17—Подача