Изобретение относится к области гидромашиностроения, может быть использовано в установках скважинных насосов и является усовершенствованием известного устройства по авт.св. № 1435836.

Известен клапанный узел нагнетательного трубопровода скважинного насоса, включающий корпус с кольцевым выступом на внутренней поверхности, ниже которого в корпусе выполнены сливные каналы, аксиально-подвижные, двухступенчатый поршень и золотник, имеющий в верхней части хвостовик меньшего диаметра, причем золотник снабжен сквозным осевым каналом, в котором размещен обратный клапан, и установлен в корпусе с образованием кольцевой пусковой камеры, в которой размещены кольцевая перегородка и ограничитель, причем пусковая камера сообщена сосевым каналом золотника посредством отверстий в нижней части хвостовика, а в верхней ча- сди последнего выполнены сливные окна, Причем наружная поверхность нижней ступени большего диаметра аксиально-подвижного, двухступенчатого поршня уплотнена относительно внутренней поверхности корпуса, а верхняя ступень установ- лен,а с возможностью перекрытия сливных ркон хвостовика при крайнем верхнем положении.

Недостатком данного устройства является то, что повышение давления в затрубном пространстве с целью открытия сообщения полости нагнетательного трубопровода с затрубным пространством не всегда достаточно надежно обеспечивает перемещение двухступенчатого аксиально- подвижного поршня из-за усилий от сил трения, возникающих от упругой деформации в уплотнении, а также вследствие отложения парафинов и смол на внутренней поверхности корпуса. Особенно это проявляется в скважинах, склонных к интенсивному поглощению жидкости.

Кроме того, кольцевая перегородка может под собственным весом не опуститься в пусковой камере из-за возможного попадания частиц мехпримесей в зазор между перегородкой и внутренней стенкой корпуса, что не позволит обеспечить надежную работу устройства и создание необходимого эффекта для запуска насоса на закрытую задвижку.

Целью изобретения является повышение надежности при сообщении полости нагнетательного трубопровода с затрубным пространством скважины и увеличение КПД насоса путем автоматического установления оптимального давления на приеме.

Поставленная цель достигается тем, что клапанный узел нагнетательного трубопровода скважинного насоса, содержащий корпус с кольцевым выступом на внутренней поверхности, ниже которого в корпусе выполнены сливные каналы, аксиально-подвижный золотник, имеющий в верхней части хвостовик меньшего диаметра, причем золотник снабжен сквозным осевым каналом, в котором размещен обратный клапан, и установлен в корпусе с образованием кольцевой пусковой камеры, в которой размещены кольцевая перегородка, ограничитель и установленный на хвостовике золотника основной двухступенчатый аксиально-подвижный поршень, при этом наружная поверхность нижней ступени большего диаметра последнего уплотнена относительно внутренней поверхности корпуса, а верхняя ступень установлена с возможностью перекрытия сливных каналов при крайнем верхнем положении основного двухступенчатого аксиально-подвижного поршня, причем пусковая камера сообщена с осевым каналом золотника посредством отверстий в нижней части хвостовика, в верхней части которого выполнены сливные окна, снабжен толкателями, размещенными в верхней части хвостовика золотника, упором, выполненным на внутренней поверхности корпуса ниже сливных каналов, и двумя дополнительными аксиально-подвижными поршнями, размещенными между корпусом и основным двухступенчатым аксиально-подвижным поршнем, один из которых расположен выше сливных каналов под.кольцевым выступом корпуса и выполнен в виде уплотнителя основного двухступенчатого аксиально-подвижного поршня, относительно внутренней поверхности корпуса, а другой - ниже сливных каналов, толкатели выполнены с возможностью радиального перемещения и взаимодействия с основным двухступенчатым аксиально-подвижным поршнем, дополнительные аксиально-подвижные поршни выполнены с возможностью взаимодействия и герметичной посадки соответственно; первого - со ступенью меньшего диаметра основного аксиально-подвижного двухступенчатого поршня, а второго- с упором корпуса, причем внутренняя поверхность второго дополнительного поршня выполнена с возможностью уплотнения относительно внешней поверхности большей ступени основного аксиально-подвижного двухступенчатого поршня.

Кроме того, ограничитель может быть установлен на наружной поверхности хвостовика золотника с возможностью взаимодействия с перегородкой при перемещении золотника вниз. Толкатели могут быть выполнены неподвижно относительно хвостовика золотника.

При остановке насоса в случае, когда радиально подвижные толкатели зафиксированы в выдвинутом во внешнюю сторону хвостовика золотника положении, золотник под действием усилия от разности давлений

во внутренней полости нагнетательного трубопровода над и иод клапанным узлом перемещается вниз. При этом толкатели взаимодействуют с основным двухступенчатим аксиально-подвижным поршнем, перемещая его вниз .и открывая сообщение внутренней полости трубопровода с затруб- ным пространством для проведения технологических операций.

0 При работе насоса и увеличении давления на его приеме больше оптимального первый дополнительный поршень взаимодействует с большей ступенью основного двухступенчатого аксиально-подвижного

5 поршня под действием усилий от разности давлений в полости нагнетательного трубопровода выше клапанного узла и давления на прием насоса, практически равного затрубному Рз, так как клапанный узел уста0 навливается над насосом. Это способствует перемещению вверх основного двухступенчатого аксиально-подвижного поршня и золотника, взаимодействующего с основным двухступенчатым аксиально-подвижным

5 поршнем через ограничитель, увеличению площади проходных сечений сливных окон, перекрываемых выступом корпуса, и увеличению расхода жидкости через них и уменьшению давления на приеме, т.е. установке

0 оптимального давления.. В то же время.второй дополнительный поршень воспринима- ет часть усилий от разности давлений в затрубном пространстве и в полости нагнетательного трубопровода ниже клапанного

5 узла, перераспределяет их на корпус, взаимодействуя с упором и способствуя тому, что усилия, действующие на основной двухступенчатый аксиально-подвижный поршень, золотник и первый дополнительный

0 поршень при определенном их положении и оптимальном давлении на приеме насоса будут находиться в равновесии, т.е. их результирующая равна нулю.

При остановке насоса и перемещении

5 золотника вниз ограничитель взаимодействует с перегородкой и перемещает ее в нижнее положение, предотвращая ее зависание в пусковой камере.

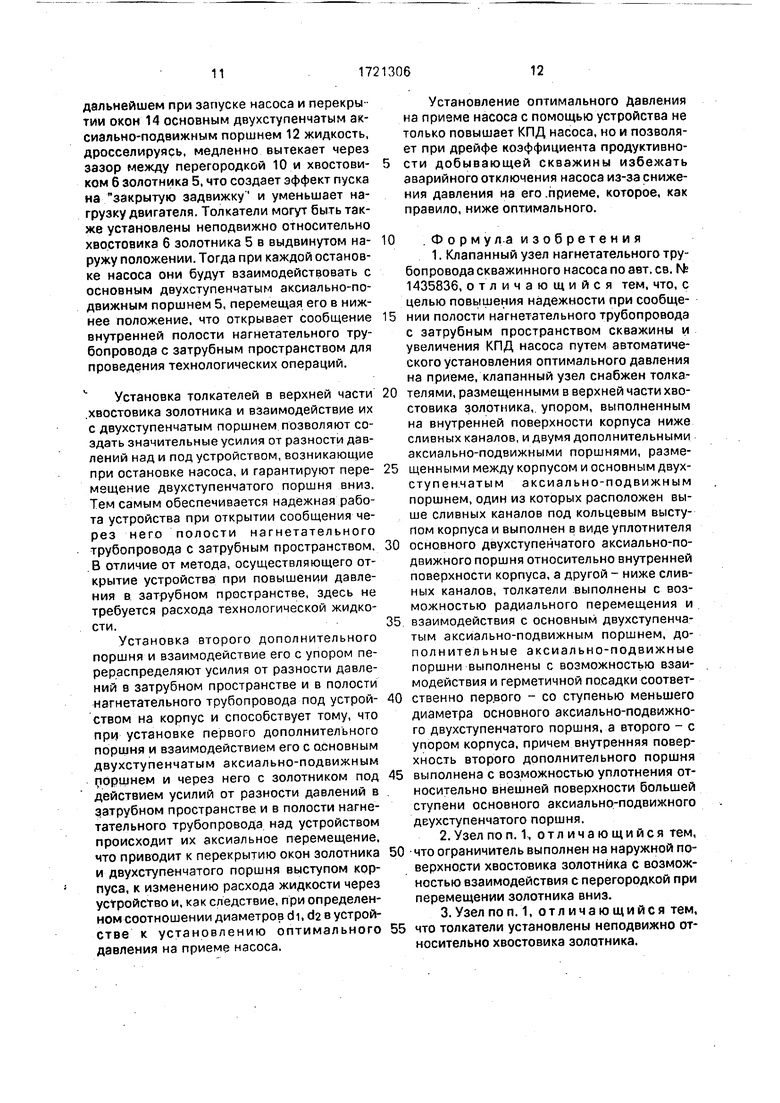

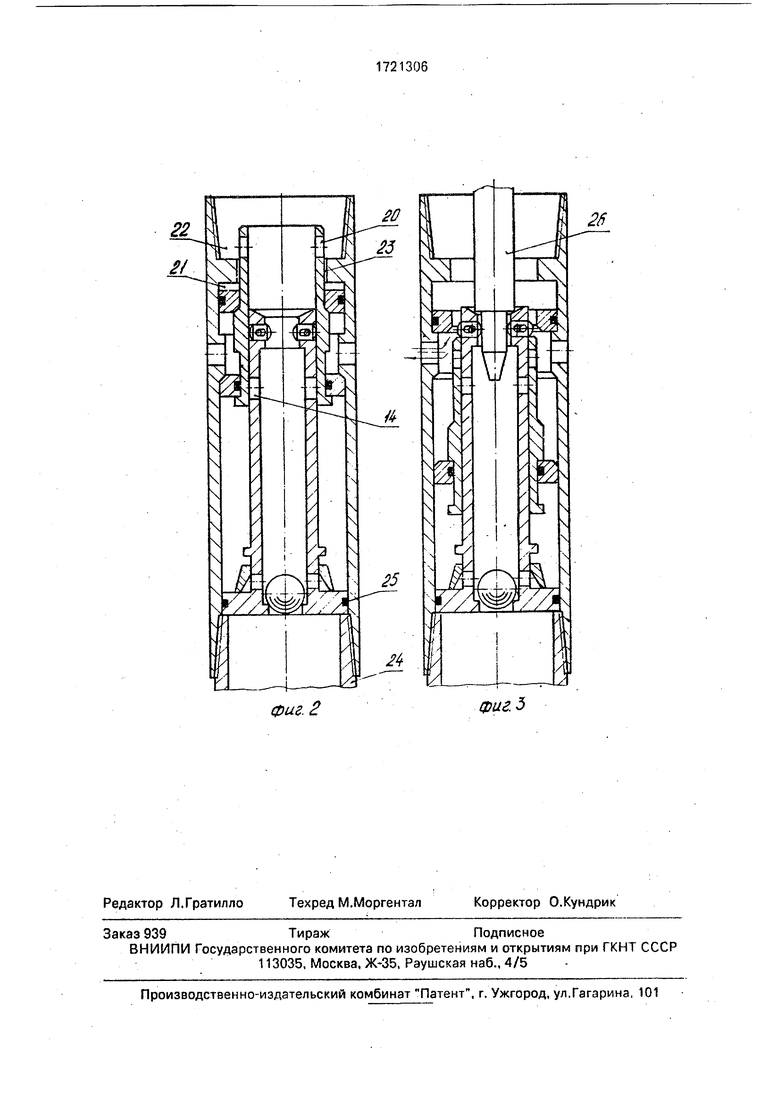

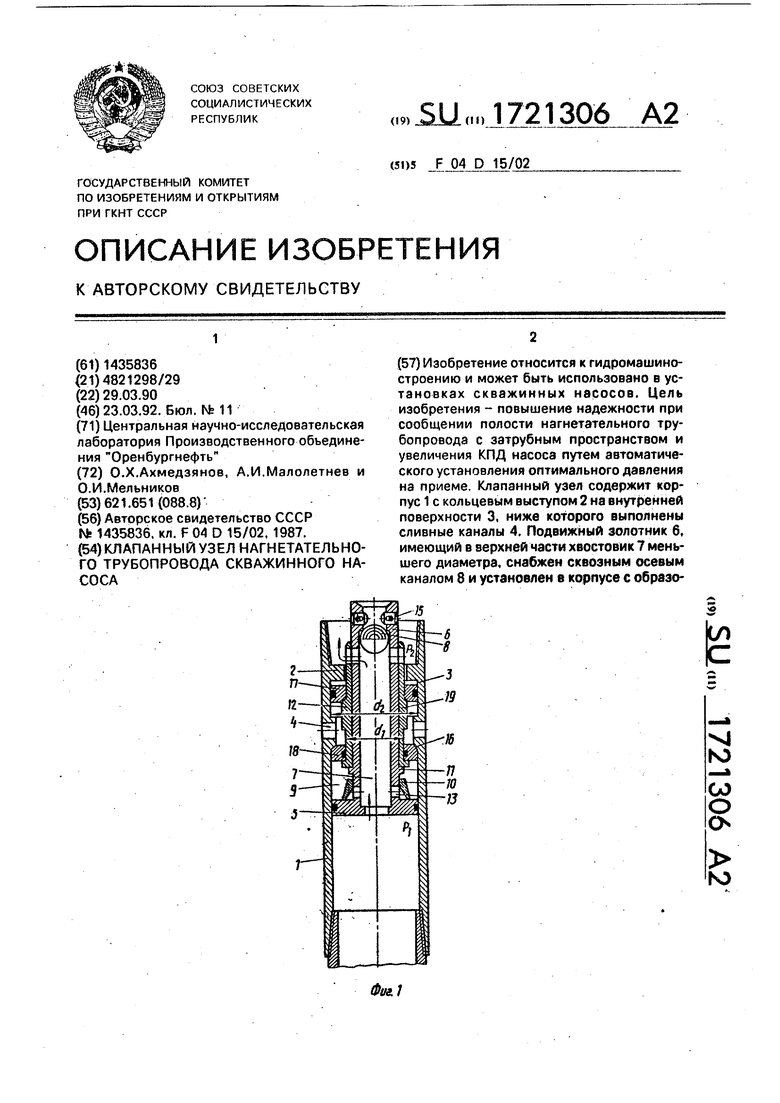

На фиг. 1 представлен клапанный узел

0 при работающем скважинном насосе; на фиг. 2 - то же, при остановленном насосе и удержании жидкости в нагнетательном трубопроводе; на фиг. 3 - то же, при сливе жидкости из труб.

5 Клапанный узел нагнетательного трубопровода (не показан) скважинного насоса содержит корпус 1 с кольцевым выступом 2 на внутренней поверхности 3, ниже которого в корпусе 1 выполнены сливные каналы 4, аксиально-подвижный золотник 5, имеющий в верхней части хвостовик 6 меньшего иаметра, причем золотник 5 снабжен сквозным осевым каналом 7, в котором размещен обратный клапан 8, и установлен в корпусе 1 с образованием кольцевой пуско- вой камеры 9, в которой размещены кольцевая перегородка 10. ограничитель 11 и установленный на хвостовике 6 золотника 5 основной аксиально-подвижный двухступенчатый поршень 12, при этом наружная поверхность нижней ступени большего диаметра последнего уплотнена относительно внутренней поверхности 3 корпуса 1. а верхняя ступень установлена с возможностью перекрытия сливных каналов 4 при крайнем верхнем положении основного аксиально- подвижного двухступенчатого поршня 12, причем пусковая камера 9 сообщена с осе- вым каналом золотника 5 посредством отверстий 13 в нижней части хвостовика 6, в верхней части которого выполнены сливные окна 14, и клапанный узел дополнительно снабжен толкателями 15, размещенными в верхней части хвостовика 6 золотника 5, упором 16, выполненным на внутренней поверхности корпуса 1 ниже сливных каналов 4 и двумя дополнительными аксиально-подвижными поршнями 17 и 18, размещенными между корпусом 1 и основным двухступенчатым аксиально-подвижным поршнем 12, один из которых расположен выше сливных каналов 4 под кольцевым выступом 2 корпуса 1 и выполнен в виде уплот- ненйя основного двухступенчатого аксиально-подвижного поршня 12 относительно внутренней поверхности 3 корпуса 1, а другой - ниже сливных каналов 4, толкатели 15 выполнены с возможностью радиального перемещения и взаимодействия с основным двухступенчатым аксиально-подвижным поршнем 12, дополнительные аксиально-подвижные поршни 17 и 18 выполнены с возможностью взаимодействия и герметичной посадки соответственно: первого - со ступенью меньшего диаметра основного аксиально-подвижного двухступенчатого поршня 5, а второго-супором 16 корпуса 1, причем внутренняя поверхность второго дополнительного поршня 18 выполнена с возможностью уплотнения относительно внешней поверхности большей ступени 19 основного аксиально-подвижного двухступенчатого поршня 12. Ограничитель 11 может быть установлен на наружной поверхности хвостовика 6 золотника 5 с возможностью взаимодействия с перегородкой 10 при перемещении золотника 5 вниз. Толкатели 15 могут быть выполнены неподвижно относительно хвостовика б золотника 5.

Сквозные радиальные окна 20 основного аксиально-подвижного двухступенчатого поршня 5 выполнены с возможностью совмещения со сливными окнами 14 золотника б при перемещении последнего до упора ограничителем 11 в нижней торец основного аксиально-подвижного двухступенчатого поршня 5.

Клапанный узел работает следующим

0 образом.

При запуске скважинного насоса (фиг. 1) жидкость поступает с выхода последнего в осевой канал 7 золотника 5. Под давлением нагнетательной жидкости золотник 5 пере5 мещается вверх до упора ограничителя 11 в нижний торец основного двухступенчатого аксиально-подвижного поршня 12, сливные окна 14 совмещаются со сквозными радиальными окнами 20 основного двухступен0 чатого аксиально-подвижного поршня 12, а обратный клапан 8 находится в открытом состоянии в крайнем верхнем положении и жидкость из насоса поступает через окна 14 и 20 в нагнетательный трубопровод и далее

5 на поверхность. При этом второй дополнительный поршень 18 с герметичной посадкой его на упор 16 и уплотнение внутренней поверхности его относительно внешней поверхности большей ступени 19 основного

0 двухступенчатого аксиально-подвижного поршня разобщают полость нагнетательного трубопровода и затрубное пространство ниже сливных каналов 4 корпуса 1.

Так как пусковая камера 9 сообщается с

5 осевым каналом 7 золотника 5 отверстиями 13, давление в пусковой камере 9 равно давлению нагнетательной жидкости Pi и создает усилие, удерживающее второй допол- нительный поршень 18 неподвижно

0 относительно корпуса 1. Поршень 18, взаимодействуя с упором 16, перераспределяет усилия от разности давлений Pi и Рз на корпус 1,

Кроме того, первый дополнительный

5 поршень 17 с герметичной посадкой его со ступенью большего диаметра 19 основного двухступенчатого аксиально-подвижного поршня 12 и уплотнение наружной поверхности его относительно корпуса 1 разобща0 ют полость нагнетательного трубопровода и затрубное пространство выше сливных каналов 4 корпуса 1. Так как полость 21 сообщается с внутренней полостью 22 нагнетательного трубопровода зазором 23,

5 давление в полости 21 равно давлению Рг в полости 22 и создает усилие по перемещению поршня 18 вниз и взаимодействию его со ступенью большего диаметра 19 основного двухступенчатого аксиально-подвижного поршня 12.

Таким образом, при работающем насосе под действием сил давлений Pi, - Рз поршень 17, основной двухступенчатый аксиально-подвижный поршень 5 и золотник 5 могут совместно перемещаться в осевом направлении на расстояние не менее диаметра окон 14 и 20.

Результирующую этих сил можно выразить уравнением

R-P1 -Fi-P2 F2 + P3(F2 - Fi), (1) где R - результирующая сила;

Pi, площади, образованные диаметрами eh и d2;

Силами трения при составлении уравнения (1) пренебрегаем.

Из условия совместной работы скважины и насоса

Рн - Pi - Рз,(2)

где Рн - давление, развиваемое насосом, находим давление Pi и подставляем в урав- нение (1).

Упростив, получим

R PH -F.1-P2 -F2 + P3 -F2.(3)

В случае, когда результирующая сила R равна нулю и давление на приеме насоса равно оптимальному (Р з), обеспечивающему максимальный КПД насоса, уравнение (3) принимает вид

Рн -F1-P2-F2 + P3 -F2 0.(4)

Заменив площади FI и F2 на соответст- вующие диаметры di и d2 в уравнении (4), получим

(5)

При известных для конкретной скважины и насоса давлениях Р2, Р з, Рн использование устройства с определенным по формуле (5) соотношением диаметров кла

панного узла позволит проводить автоматическое регулирование оптимального давления на приеме насоса. Так, если давление на приеме насоса будет возрастать Рз Р з, то результирующая сила будет больше нуля (R 0) согласно уравнению (3) и направлена вверх, соответственно перемещая золотник 5, основной двухступенчатый аксиально-подвижный поршень 12 и первый дополнительный поршень 17 вверх. Окна 14 и 20 будут выходить из перекрытия выступа 2, что увеличит подачу жидкости через окна 14 и 20 и уменьшит соответственно давление на приеме насоса, т.е. давление на приеме будет приближаться к оптимальному.

Если давление на приеме насоса будет уменьшаться Рз Р з. то результирующая сила будет меньше нуля (R 0) согласно уравнению (3) и направлена вниз, соответ

5

10

15

0

5

0

5

0

5

0

5

ственно перемещая вниз золотник 5, основной двухступенчатый аксиально-подвижный поршень 12 и первый дополнительный поршень 17, окна 14 и 20 будут перекрываться выступом 2, что уменьшит подачу жидкости через них и увеличит соответственно давление на приеме насоса, т.е. давление на приеме будет приближаться к оптимальному.

При остановке насоса обратный клапан 8 закрывается, давление под нижним торцом золотника 5 уменьшается и под действием возникшего перепада давления золотник 5 перемещается в крайнее нижнее положение до упора нижнего торца золотника 5 с верхним концом втулки 24 (фиг.2). Слив жидкости через насос в этом случае предотвращается обратным клапаном 8 и уплотнением 25, а через сливные каналы 4 - действием давления в пусковой камере 9 на второй дополнительный поршень 18 с герметичной посадкой его на упор 16 корпуса 1, уплотнения относительно внешней поверхности большей ступени 1-9 основного двухступенчатого аксиально-подвижного поршня 12 с герметичной посадкой его большей ступени 19 с первым дополнительным поршнем 17, действием давления в полости 21 на. первый дополнительный поршень 17, который выполнен в виде уплотнения основного двухступенчатого аксиально-подвижного поршня 12 относительно внутренней поверхности 3 корпуса 1.

Если необходимо провести технологические операции и для этой цели открыть сообщение через устройство полости нагнетательного трубопровода с затрубным пространством, то (фиг. 3) при работающем насосе на скребковой проволоке (не показано) опускается груз 26, который, входя в верхнюю часть осевого канала 7 хвостовика 6 золотника 5. перемещает и фиксирует толкатели 15 в выдвинутом наружу положении. В дальнейшем при остановке насоса, когда под действием перепада давлений .золотник 5 перемещается вниз, толкатели 15 взаимодействуют с основным двухступенчатым аксиально-подвижным поршнем 12. перемещают его в нижнее положение, открывая сообщение внутренней полости нагнетательного трубопровода с затрубным пространствомдляпроведениятехнологических операций.

Ограничитель 11 может быть выполнен на наружной поверхности хвостовика 6 золотника 5 с возможностью взаимодействия с перегородкой 10 при перемещении золотника вниз, что предотвращает зависание перегородки 10 в пусковой камере 9 при перемещении ее в нижнее положение. В

дальнейшем при запуске насоса и перекрытии оком 14 основным двухступенчатым аксиально-подвижным поршнем 12 жидкость, дросселируясь, медленно вытекает через зазор между перегородкой 10 и хвостовиком 6 золотника 5, что создает эффект пуска на закрытую задвижку и уменьшает нагрузку двигателя. Толкатели могут быть также установлены неподвижно относительно хвостовика 6 золотника 5 в выдвинутом наружу положении. Тогда при каждой остановке насоса они будут взаимодействовать с основным двухступенчатым аксиально-подвижным поршнем 5, перемещая его в нижнее положение, что открывает сообщение внутренней полости нагнетательного трубопровода с затрубным пространством для проведения технологических операций.

Установка толкателей в верхней части .хвостовика золотника и взаимодействие их с двухступенчатым поршнем позволяют создать значительные усилия от разности давлений над и под устройством, возникающие при остановке насоса, и гарантируют перемещение двухступенчатого поршня вниз. Тем самым обеспечивается надежная работа устройства при открытии сообщения через него полости нагнетательного трубопровода с затрубным пространством. .В отличие от метода, осуществляющего открытие устройства при повышении давления в затрубном пространстве, здесь не требуется расхода технологической жидкости.

Установка второго дополнительного поршня и взаимодействие его с упором перераспределяют усилия от разности давлений в затрубном пространстве и в полости нагнетательного трубопровода под устройством на корпус и способствует тому, что при установке первого дополнительного поршня и взаимодействием его с основным двухступенчатым аксиально-подвижным поршнем и через него с золотником под действием усилий от разности давлений в затрубном пространстве и в полости нагнетательного трубопровода над устройством происходит их аксиальное перемещение, что приводит к перекрытию окон золотника и двухступенчатого поршня выступом корпуса, к изменению расхода жидкости через устройство и, как следствие, при определенном соотношении диаметров di, d2 в устройстве к установлению оптимального давления на приеме насоса.

Установление оптимального давления на приеме насоса с помощью устройства не только повышает КПД насоса, но и позволяет при дрейфе коэффициента продуктивно- сти добывающей скважины избежать аварийного отключения насоса из-за снижения давления на его .приеме, которое, как правило, ниже оптимального.

.Форму л а изобретения

1.Клапанный узел нагнетательного трубопровода скважинного насоса по авт. св. № 1435836, отличающийся тем, что, с целью повышения надежности при сообщении полости нагнетательного трубопровода с эатрубным пространством скважины и увеличения КПД насоса путем автоматического установления оптимального давления на приеме, клапанный узел снабжен толкателями, размещенными в верхней части хвостовика золотника, упором, выполненным на внутренней поверхности корпуса ниже сливных каналов, и двумя дополнительными аксиально-подвижными поршнями, размещенными между корпусом и основным двух- ступен.чатым аксиально-подвижным поршнем, один из которых расположен выше сливных каналов под кольцевым выступом корпуса и выполнен в виде уплотнителя

основного двухступенчатого аксиально-подвижного поршня относительно внутренней поверхности корпуса, а другой - ниже сливных каналов, толкатели .выполнены с возможностью радиального перемещения и

. взаимодействия с основным двухступенчатым аксиально-подвижным поршнем, дополнительные аксиально-подвижные поршни выполнены с возможностью взаимодействия и герметичной посадки соответственно пер.вого - со ступенью меньшего диаметра основного аксиально-подвижного двухступенчатого поршня, а второго - с упором корпуса, причем внутренняя поверхность второго дополнительного поршня

выполнена с возможностью уплотнения относительно внешней поверхности большей ступени основного аксиально-подвижного двухступенчатого поршня.

2.Узел по п. 1, отличающийся тем, что ограничитель выполнен на наружной поверхности хвостовика золотника с возможностью взаимодействия с перегородкой при перемещении золотника вниз.

3.Узелпоп.1, отличающийся тем, что толкатели установлены неподвижно относительно хвостовика золотника.

2S

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапанный узел нагнетательного трубопровода скважинного насоса | 1987 |

|

SU1435836A1 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 2015 |

|

RU2587654C1 |

| СКВАЖИННОЕ КЛАПАННОЕ УСТРОЙСТВО | 2011 |

|

RU2455459C1 |

| КЛАПАННЫЙ УЗЕЛ ШТАНГОВОГО НАСОСА | 1992 |

|

RU2086809C1 |

| Клапан перепускной управляемый | 2020 |

|

RU2730156C1 |

| Клапанное устройство электроцентробежного погружного насоса | 1980 |

|

SU939833A1 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ | 2011 |

|

RU2455470C1 |

| НАСОСНЫЙ АГРЕГАТ | 2006 |

|

RU2305797C1 |

| СКВАЖИННЫЙ ПЛУНЖЕРНЫЙ НАСОС | 2001 |

|

RU2184270C1 |

| ПЛУНЖЕРНО-ПОРШНЕВОЙ ГИДРОМУЛЬТИПЛИКАТОР ДВОЙНОГО ДЕЙСТВИЯ | 2012 |

|

RU2513060C1 |

Изобретение относится к гидромашиностроению и может быть использовано в установках скважинных насосов. Цель изобретения - повышение надежности при сообщении полости нагнетательного трубопровода с затрубным пространством и увеличения КПД насоса путем автоматического установления оптимального давления на приеме. Клапанный узел содержит корпус 1 с кольцевым выступом 2 на внутренней поверхности 3, ниже которого выполнены сливные каналы 4. Подвижный золотник 6, имеющий в верхней части хвостовик 7 меньшего диаметра, снабжен сквозным осевым каналом 8 и установлен в корпусе с образо

фиг. 2

Редактор Л.Гратилло

Техред М.Моргентал

Заказ 939ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Корректор О.Кундрик

| Клапанный узел нагнетательного трубопровода скважинного насоса | 1987 |

|

SU1435836A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-29—Подача